航空发动机燃烧室帽罩粘性介质成形数值仿真分析

李 威,石佩钰,陈 淳,王 朔

(1.沈阳航空航天大学 航空宇航学院,辽宁 沈阳 110136;2.中国航发西安航空发动机有限公司,陕西 西安 710021)

0 引言

航空发动机燃烧室高温合金帽罩结构复杂,成形精度难以控制,传统成形方式难以保证产品的一致性[1-2]。与传统的板料成形工艺相比,粘性介质可以较好地填充复杂曲面形状的表面,通过注入粘性介质,将压力施加到模具容器中,在粘性介质的压力下形成目标零件,粘性介质成形适用于薄壁复杂曲面结构零件的成形加工,当粘性介质粘度较低时,粘性介质成形类似于液压成形,当粘性介质粘度较高时,粘性介质成形类似于刚性冲模成形,金属薄板同时受到粘性介质法向与切向粘接应力的影响,可以延缓板料的局部缩口,提高板料的成形性,使壁厚分布更加均匀[3-4]。有效地预测收敛粘性介质成形工艺参数,可提高复杂零件的生产效率,降低成本。粘性介质成形通常采用数值模拟的方式进行预测分析,在复杂薄壁件成形研究中,王忠金等[5]分析了模具与摩擦系数对成形过程的影响,建立了成形极限与摩擦条件之间的关系,通过有限元模型实现了对粘性介质成形质量的准确预测。基于上述研究,本文结合成形零件几何形状,采用有限元方法对帽罩粘性介质成形工艺进行数值研究,以提高帽罩零件的成形质量和使用性能。

1 有限元模型的建立

根据粘性介质成形压边间隙与成形压力范围的不同,建立9 组粘性介质成形有限元模型,针对帽罩环形凸起等特征,压边方式设置为外侧环形压边方式,粘性介质成形模型中凹模、压边圈、介质仓及柱塞采用刚性壳单元,板料采用壳单元,粘性介质划分为实体单元,板坯与模具间的摩擦系数0.03,成形过程柱塞移动速度20mm/s,预成形板料半径465mm,板料厚度1.2mm。有限元模型如图1 所示。

图1 帽罩粘性介质成形有限元模型

2 粘性介质成形初始方案设计

成形件除凹模入口处圆角外,最小圆角半径为50mm,壁厚1.2mm,模具圆角半径50mm,材料屈服强度820MPa,最小成形压力参照公式(1),得出最小成形压力为20MPa。

式中:t 为厚度;r 为模具圆角半径;σb为材料屈服强度。

采用合模后压边圈与模具固定的方式进行数值模拟,排除压边力对成形过程的影响。具体方案如表1 所示。整个过程中压边间隙按照从1.22mm~1.4mm逐渐递增的方式变化。对于成形压力,初始值设定为20MPa,根据不同成形压力对成形质量的影响,选取最终优化值。为了判定相关预测过程件的准确性,排除凹模圆角的影响,对初始参数进行仿真验证,按照20MPa,压边间隙1.22mm,摩擦系数0.03 进行试分析,当间隙达到1.22mm 时压边圈和凹模静止,粘性介质室压力开始上升,零件产生部分褶皱,没有破裂产生,整体贴模性较好,表明初始成形压力可选定20MPa,整体贴模效果如图2 所示。

图2 初始参数贴模效果

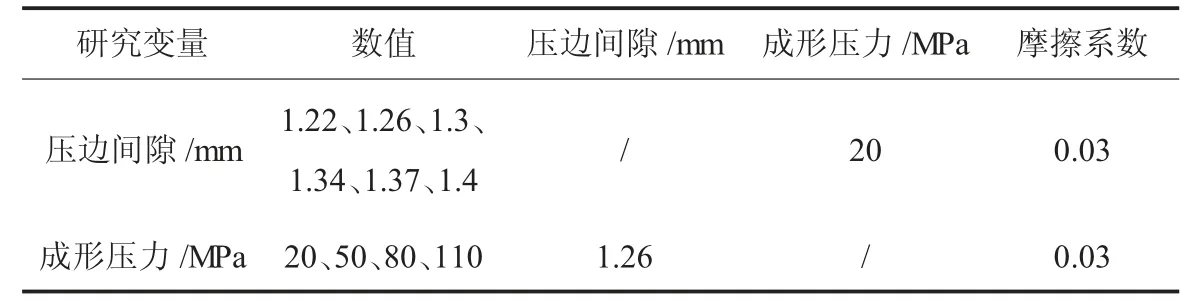

表1 成形方案

3 工艺方案优化数值分析

3.1 零件压边间隙对成形结果的影响

图3 为不同压边间隙下帽罩粘性介质成形褶皱及减薄率分布状态,在压边间隙的研究中,其余参数为固定变量,成形压力为20MPa,摩擦系数为0.03,压边间隙对成形结果影响较大,根据帽罩尺寸特征,研究压边间隙分别为1.22mm、1.26mm、1.30mm、1.34mm、1.37mm、1.40mm。结果显示,压边间隙为1.22mm~1.30mm时,压边部分褶皱数量及深度较小,压边间隙为1.34mm~1.40mm时,压边部分褶皱程度相对严重。压边间隙的增大,压边部分褶皱程度增加显著,压边间隙为1.34mm~1.40mm时,压边部分褶皱情况无明显上升趋势,表明褶皱达到极限值。压边间隙合理值范围为1.22mm~1.30mm,具体值需结合压边间隙值对减薄率的影响进行分析。

图3 不同压边间隙粘性介质成形减薄率分布状态

图4 给出了压边间隙对零件厚度变化趋势影响的折线图,当压边间隙分别为1.22mm、1.26mm、1.30mm、1.34mm、1.37mm、1.40mm时,最大减薄率分别 为5.173%、5.080%、5.180%、5.214%、5.318%、5.226%,最大增厚率分别为12.291%、10.881%、10.543%、11.209%、12.141%、11.986%。压边间隙为1.26mm时,减薄率最低为5.08%,压边间隙为1.3mm时,最大增厚率为10.543%,结合褶皱分布情况,压边间隙合理区间为1.22mm~1.30mm,合理压边间隙为1.26mm、1.30mm。在成形过程中压边间隙对凹模两圆角的壁厚有明显影响,随着压边间隙的增加,在1.26mm~1.37mm 范围内,内侧凹模圆角处的减薄率升高,外侧凹模圆角处的最大增厚率增大,由于增厚对后续加工影响较小,减薄对后续加工存在限制,因此选择压边间隙为1.26mm。

图4 压边间隙对零件减薄率与增厚率的影响

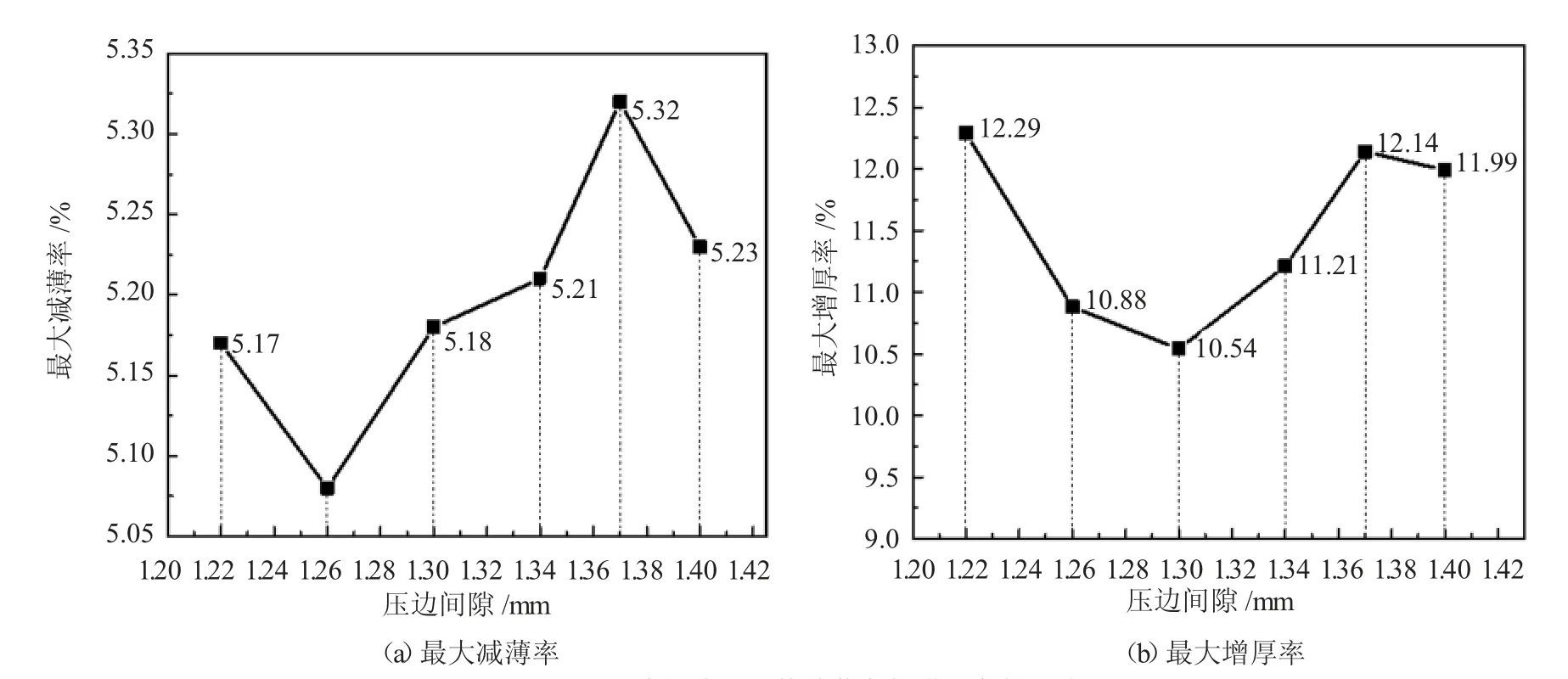

3.2 粘性介质成形压力对成形结果的影响

图5 为不同成形压力下帽罩粘性介质成形褶皱及减薄率分布状态,在该研究中摩擦因素与压边间隙为固定量,摩擦因素为0.03,压边间隙为1.26mm,研究成形压力(20MPa、50MPa、80MPa、110MPa)对成形结果产生的影响。粘性介质成形压力由20MPa 升高至110MPa 的过程中,环形凸起区域褶皱分布显著减少,表明增大粘性介质成形压力,可有效降低褶皱在成形区域的分布。成形压力为20MPa、50MPa时,成形后零件褶皱严重,在80MPa、110MPa时,褶皱程度降低。在粘性介质成形过程中,随着成形压力的增大,最大减薄率逐渐升高,最大增厚率逐渐降低,在80MPa时,材料壁厚分布均匀,因此最优粘性介质成形压力值约为80MPa。

图5 不同成形压力粘性介质成形减薄率分布状态

图6 给出了成形压力对零件厚度变化趋势影响的折线图,当成形压力分别为20MPa、50MPa、80MPa、110MPa时,最大减薄率分别为5.08%、5.42%、7.48%、9.25%,最大增厚率分别为10.88%、17.29%、14.58%、6.57%。不同成形压力下,最大减薄率与增厚率均低于20%,成形压力为80MPa时,最大减薄率与最大增厚率分别为7.48%、14.58%,相比50MPa 成形压力,分别高出2.06%、-2.71%,差异较小,成形压力为110MPa时,最大减薄率达到9.25%,接近10%。结合不同成形压力下,环形凸起区域的褶皱分布情况,考虑到高减薄率带来的破裂等风险,选择成形压力为80MPa,在保证成形区域褶皱较小的情况下,具有符合成形要求的壁厚减薄及增厚要求。

图6 成形压力对粘性介质成形零件减薄率与增厚率的影响

4 结论

(1)压边间隙过高、过低均可引起较高的减薄率与增厚率,合适的压边间隙范围可有效控制粘性介质成形减薄率与增厚率,与成形压力相比,压边间隙对环形凸起区域褶皱分布影响较小。

(2)提高成形压力,可有效避免成形区域褶皱的产生,在粘性介质成形过程中,较高的成形压力具有高减薄率,成形压力过低对环形凸起区域褶皱影响不明显。

(3)与减薄率相比,增厚率对褶皱缺陷影响较大,较高的增厚率可促进成形区域褶皱的产生。

(4)帽罩环形凸起区域及圆角区域在成形过程中较难控制,易产生褶皱分布及减薄率过高等问题,通过对压边间隙、成形压力的量化控制,可有效避免褶皱及减薄率问题。

(5)通过对不同压边间隙与成形压力范围的优化,结合环形凸起区域的褶皱分布情况,考虑到高减薄率带来的破裂等风险,最终选择压边间隙为1.26mm,成形压力为80MPa,为进一步的粘性介质成形试验提供参数优化支撑。