15301回风顺槽过断层破碎带支护设计及应用

徐留军

(山西新村煤业有限公司,山西 长治 046000)

0 引 言

受地壳运动的影响,在煤矿井下部分巷道掘进期间会揭露断层、褶曲、向斜等地质构造,导致巷道掘进过程中应力集中、淋水增大、支护困难等问题,严重时还会出现顶帮失稳、岩体离层冒落现象,危及职工生命安全,同时对巷道掘进速度及支护质量产生较大影响[1-4]。基于此,通过对新村煤业15301工作面过地质构造区域围岩变形、应力分布及支护体工作载荷变化情况分析,提出并实施采用超前管棚密集挺顶及预注浆后,采用锚网索喷联合支护对巷道围岩进行加强支护的设计方案。经过在15301回风顺槽过断层期间进行现场实践,该技术方案达到设计支护强度要求,围岩变形量小、支护效果理想。

1 概 况

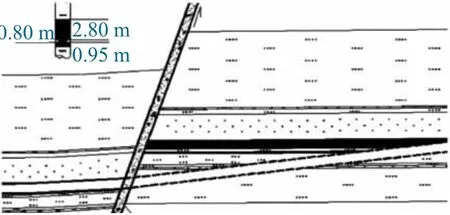

新村煤业公司15301回风顺槽设计工程量1 511 m,巷道宽×高=5 m×3.5 m,采用EBZ-160悬臂式掘进机沿15号煤层顶板掘进。15号煤层顶板为中粒砂岩砂质泥岩、炭质泥岩互层,岩层硬度系数低,围岩承载能力差。根据地质资料显示,15301回风顺槽预计掘进至325 m处时将揭露F19断层(H=20~40 m),F19断层破碎带宽度约为8 m,破碎带影响断层前后15 m范围,导致煤岩层顶板破碎,对巷道安全掘进影响较大。巷道与断层交汇情况如图1所示。

图1 15301回风顺槽与F19断层交汇情况示意Fig.1 Intersection of 15301 return air roadway and F19 fault

15301回风顺槽与15303运输顺槽平行施工,两巷间距35 m。根据矿井生产安排,15301回风顺槽滞后15303运输顺槽约2个月揭露F19断层,在15303运输顺槽巷道过断层前通过超前探测,已掌握断层具体分布位置,但由于对断层产状、地质破碎带岩体破碎程度等数据掌握不清楚,15301运输顺槽在掘进至距断层位置12 m时,掘进机截割后巷道顶板失稳,出现轻度冒落问题,如图2所示。

图2 15301运输顺槽顶板冒落处支护示意Fig.2 Supporting instruction of roof caving position of 15301 transport roadway

分析15303运输顺槽掘进至断层破碎带时的施工情况,在过地质构造影响范围时断层破碎带内巷道围岩在地质作用下,岩体整体呈现不稳定、层理紊乱、胶结度差的特性,现有支护体系及支护设计对巷道围岩控制效果有限。因此在过断层破碎带期间需根据超前探测结果,提前采取有针对性的断层破碎带围岩控制措施及支护设计,通过预注浆改善巷道顶板围岩整体力学性能,提高围岩的整体性及巷道支护强度,满足巷道安全掘进需要。

2 巷道过破碎带围岩支护技术

2.1 超前管棚密集挺顶及预注浆支护设计

F19断层上、下盘附近15号煤层老顶为平均厚度8.7 m左右的中粒砂岩,硬度系数5~7;直接顶为胶结性较差的炭质泥岩、粉砂岩及砂质泥岩互层,平均厚度2.3 m,掘进期间巷道顶板极易出现失稳垮落。F19断层破碎带长度8 m,破碎带内充填松散的砾石、炭质泥岩等,内无裂隙水源、不具备导水性。通过分析15303运输顺槽过F19断层施工情况及经验,结合15301回风顺槽实揭地质资料,提出采用超前管棚密集挺顶及预注浆对顶板破碎带进行超前控制,然后采用锚网索联合支护对巷道围岩进行加密支护的技术方案。通过采用超前管棚密集挺顶及预注浆的施工方法对顶板破碎岩体进行控制,提高断层破碎带岩层稳定性、胶结度及围岩承载能力,降低顶板垮落的危险性及围岩变形下沉量。同时通过预注浆改善巷道顶板围岩整体力学性能,为锚网索喷联合支护创造基础条件。超前管棚密集挺顶及预注浆支护设计方案如图3所示。

图3 超前管棚密集挺顶及预注浆支护设计Fig.3 Design of advanced pipe shed dense roof and pre-grouting support

15301回风顺槽过断层破碎带超前管棚支护使用φ40 mm一般焊接钢管制作,钢管长度为2 m,钢管全段打设直径5 mm小孔,孔间距200 mm呈螺旋状均匀布置,超前钢管布置在巷道迎头顶板上,钢管倾角+30°,钢管布置间距200 mm、排距1 200 mm。当巷道掘进至距断层破碎带位置5 m时开始施工超前注浆钢管,钢管施工完成后外露长度不超150 mm,不小于50 mm,之后在端头安装直径40 mm或25 mm球形截止阀,并在眼口四周使用封孔胶封堵,确保注浆时浆液不泄露。注浆材料以水泥浆为主、水玻璃为辅,水泥使用425号普通硅酸盐水泥,发现孔口或煤壁漏浆时使用水泥浆及水玻璃双液浆,注浆时压力始终保持在3~5 MPa,在持续10 min不吸浆的情况下,即可停机开启泄压阀后更换注浆管。在每排超前管棚注浆完成后3 h内,向前掘进,掘进循环进尺控制在0.8 m,巷道最大控顶距1 000 mm,最小空顶距200 mm。每一循环掘进及临时支护完成后,立即施工锚网索永久支护。

2.2 锚网索永久支护参数

15301回风顺槽巷道宽×高=5 m×3.5 m,矩形断面。锚网支护采用φ22 mm×2 400 mm左旋无纵筋高强锚杆,锚杆间排距为800 mm×800 mm,蝶形托盘为200 mm×200 mm×10 mm,钢筋网为φ6.5 mm×1 000 mm×2 000 mm,钢筋网搭接长度不小于100 mm[1],采用14号双股铁丝双排扣联网,联网间距不大于200 mm,锚杆配合W型钢带压实钢网。顶部锚索采用φ21.6 mm×8 200 mm强度1 860 MPa钢绞线,间排距1 600 mm×1 600 mm,随巷道掘进打设;帮部锚索采用φ21.6 mm×6 500 mm强度1 860 MPa钢绞线,间排距1 600 mm×800 mm,纵向安设钢带梁,锚索预紧力不小于35 MPa。锚网索支护完成后,对巷道进行喷浆封闭,对巷道轮廓及锚网索支护体进行喷浆覆盖,喷射混凝土强度为C20、厚度100 mm,进一步提高巷道整体完整性及支护强度,防止长期裸露的风化作用对围岩及支护体产生的影响。锚网索永久支护如图4所示。

图4 锚网索永久支护设计Fig.4 Permanent support design of anchor net cable

3 断层破碎带支护设计效果分析

15301回风顺槽在过F19断层破碎带期间,掘进循环进尺控制在800 mm,采用超前管棚密集挺顶及预注浆、锚网索喷联合支护方式后,巷道过断层期间未出现顶板失稳冒落、片帮超挖等情况。同时在掘进过后,分别在15301回风顺槽过断层区域布置5个矿压监测站,并对巷道顶板上方岩体1、3、6 m位置岩层位移及下沉离层情况进行监测分析。通过3个月的检测统计,在断层破碎带上覆顶板岩层逐渐稳定,在监测至32 d后顶板岩体基本稳定,5个监测站显示顶板下沉位移量分别为13.8、25.7、45.3、35.6、28.5 mm,顶板整体位移量在可控制范围内,无顶板失稳及冒落迹象,支护效果良好。15301回风顺槽过断层破碎带区域矿压监测曲线如图5所示。

4 结 语

通过在15301回风顺槽过F19断层破碎带期间,根据相邻巷道过断层施工情况及矿井支护经验,采用超前管棚密集挺顶及预注浆后锚网索喷联合支护的技术方案。该方案通过在掘进迎头布置间隔200 mm的密集管棚及注浆加固,同时使用锚网索喷联合支护方式,对巷道围岩进行加密支护,有效控制了断层破碎带区域内巷道顶板的稳定性,为掘进工作面过断层破碎带施工安全提供技术支撑,为后续同类型条件下过断层破碎带掘进施工提供有效参考。