Φ89 mm FQM三辊连轧管机组的孔型开发

林震,王增海,米永峰,张立志

(内蒙古包钢钢管有限公司,内蒙古 包头 014010)

内蒙古包钢钢管有限公司Φ89 mm FQM三辊限动芯棒连轧管机组是利用原Φ100 mm Assel机组进行升级改造,保留穿孔机组,新建连轧管机组和张力减径机组而来。机组设计年产量12万t,轧制的钢管外径范围是Φ38~89 mm,壁厚范围是3.5~12 mm,以生产高压锅炉管、石油管及石油钻管、膨胀管、气瓶管等高端无缝钢管为主。该机组的穿孔、连轧、张力减径机的孔型设计和工艺计算模型由内蒙古包钢钢管有限公司自主完成,节省了较大部分的投资费用。

连轧管机选用FQM类型轧管机,牌坊设计为整体隧道式,这种结构设计的牌坊刚性更高、稳定性更好,由于牌坊为整体式,所以换辊采用轴向换辊方式。FQM轧管机和PQF轧管机的孔型构成与设计完全一致,但PQF轧管机的辊缝调整是沿弧线摆动压下;而FQM轧管机的辊缝调整是沿径向垂直压下,从现场的使用情况分析,FQM轧管机钢管壁厚控制精度高于PQF轧管机。

1 开发孔型系列的方法

1.1 孔型系列设计原则

连轧管机组以连轧管机为核心,连轧管机组的孔型系列以连轧管机出口钢管的外径来定义。连轧管机出口钢管外径应尽量保持不变或少变,成品外径的变化主要靠定(减)径机来保障,有利于生产组织的经济性。确定孔型系列包括系列数量和孔型大小,取决于成品规格范围、定(减)径机和连轧管机的类型和架数。孔型系列应在保证成品规格范围和设备能力允许的前提下,采用尽量少的系列数。连轧管机孔型系列的确定与机组主要变形工序的设备选型密切相关,现代化的连轧管机组的典型配置是“穿孔机+限动芯棒连轧管机+脱管机+定(减)径机”。连轧管机在各个主变形工序中以减壁为主要任务,而定(减)径机则以控制成品管外径为主要任务。连轧后钢管的外径单一或仅有较少的系列,有利于减少3个主变形设备的备用工具和机架数量,有利于提高生产效率和降低成本,所以连轧后钢管的外径系列即孔型系列应尽量少。同时,连轧管机后的定(减)径机以减径为主要变形特点,所以为了满足成品钢管一定的外径范围,连轧后钢管外径应尽量大,以便充分发挥定(减)径机的减径能力。因此,连轧管机孔型系列的确定,应在考虑定(减)径机、脱管机和连轧管机变形能力以及成品钢管规格范围的前提下,采用尽量少的孔型系列数和孔型直径应从大向小设计的基本原则。

1.2 孔型系列的确定方法

确定孔型系列可以采用以下3种方法:

(1)由前向后。

从管坯尺寸开始按“穿孔→连轧→脱管→定(减)径”来分配各工序变形,从而确定连轧管机的孔型系列;该方法主要适用于管坯尺寸已固定的连轧管机组。

(2)由后向前。

根据成品钢管的外径和壁厚,按照“定(减)径→脱管→连轧→穿孔”分配各工序变形,从而确定连轧管机的孔型系列,该方法主要适用于管坯尺寸选择余地较大的连轧管机组。

(3)由中间向两头。

先确定连轧管机的孔型系列,由此确定穿孔和脱管及定(减)径机的变形;该方法主要适用于利用已有连轧管机的机组,对于新设计的机组,此方法需要较多的先验知识。

实际上,在确定孔型系列时,往往不止采用一种方法,而是将以上方法结合起来;通常以第二种为主,第一种和第三种方法为辅,经过多次推算,最终将孔型系列确定下来。

2 孔型系列设计步骤

以某连轧管机组135 mm孔型系列的设计开发为例介绍开发孔型系列的确定方法,该系列的确定采用“由后向前”的孔型系列设计方法。具体的设计步骤如下[1-3]。

(1)明确产品大纲,将成品钢管转换为热尺寸,并列出外径和壁厚的对应分布关系。该机组成品管最大外径Dmax冷态为89 mm,计算热态钢管最大直径Dmax热态:

式中K——低合金钢与碳钢的热膨胀系数。

计算得出热态钢管最大直径Dmax热态为89.801 mm。

(2)根据成品管最大外径及其相对应的壁厚范围,确定张力减径机的最小减径率,从而可计算出张力减径机入口钢管的外径,该值可修正取整。该机组张力减径机最小减径率δ选定为29%,确定张力减径机组最大入口直径Dmax张减:

计算得到张力减径机组最大入口直径Dmax张减为126.6 mm,取整127 mm。

(3)根据张力减径机入口钢管的外径,也即脱管机出口钢管的外径,可以给定脱管机的减径率,从而可计算出连轧管机出口钢管的直径,该值可修正取整,即作为第一个孔型系列的大小。该机组的脱管机减径率δ脱管选定为6%,计算脱管机入口直径D脱管:

计算得到脱管机入口直径D脱管135.1 mm,取整135 mm,连轧管机组第一个系列确定为135 mm系列。

(4)根据连轧管机的变形能力,给定连轧后钢管的最大径壁比D/S,由此可算出连轧管机第一孔型系列轧后钢管的最小壁厚。6机架三辊连轧管机组的最大径壁比一般为45,该机组取38,连轧出口直径设计为135 mm。135 mm系列的最薄可轧壁厚Smin连轧为3.5 mm。

(5)确定最大芯棒直径。

135 mm系列的最薄可轧壁厚Smin连轧3.5 mm,出口外径D连轧135.0 mm,最大芯棒直径Dmax为:

计算得出最大芯棒直径Dmax为128.0 mm。

(6)确定毛管规格。

毛管外径和壁厚的确定需要满足两个条件[4-5]:第一个条件是连轧选定的最大延伸系数要小于其极限能力,连轧延伸系数计算公式为:

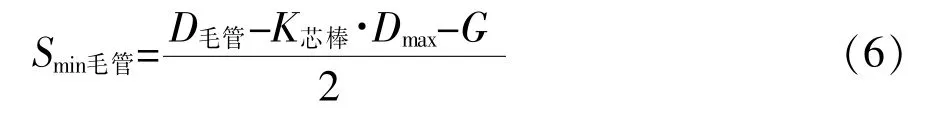

第二个条件是毛管内壁与芯棒之间要保持适当间隙。

式中G——连轧管机穿棒间隙,mm,此处设定为10 mm;

K芯棒——芯棒膨胀系数,取1.001 1。

两个公式联立得出计算毛管外径的公式:

最终得出毛管外径和壁厚:D毛管=164.31 mm,S毛管=13.43 mm。计算结果取整后确定135 mm孔型系列对应的毛管外径D毛管=165 mm;毛管最薄壁厚Smin毛管=13.5 mm。

3 孔型顶部延伸系数分配设计方法

3.1 设计思路

(1)确定孔型参数。

计算孔型前需要确定的参数包括:机架数、毛管直径、毛管最薄壁厚、连轧管机出口钢管外径、连轧管机出口钢管最薄壁厚、偏心系数、第一脱离弧比例[6-15]。

(2)计算各架孔型高。

孔型顶部延伸系数μ顶部的计算公式:

在确定了各架孔型顶部延伸系数后,再已知钢管入口壁厚S入口就可得出钢管出口壁厚S出口。第i架孔型顶部钢管入口壁厚近似等于i-2的孔型顶部出口壁厚,当i≤2,入口壁厚为毛管的壁厚值。

第i架孔型的孔型高度Di为:

式中Si出——第i架机架孔型顶部出口壁厚,mm。

(3)计算各架孔型槽顶弧半径R1i。

各架孔型高的一半就是孔型半径Ri,关于偏心系数ηi、孔型半径Ri和槽顶弧R1i的关系如下,第i架孔型在已知孔型半径和偏心系数ηi的条件下就可求出孔型槽顶弧半径R1i。

(4)计算脱离弧半径R2i。

在确定了第一脱离比例σi和槽顶弧半径R1i就可以求出脱离弧R2i。

(5)确定脱离角α1和连接角α4,利用CAD制图确定连接弧半径R5。

3.2 135 mm孔型尺寸

入口毛管外径设定为165 mm,毛管壁厚13.5 mm,连轧管机出口外径135 mm,连轧出口最薄壁厚3.5 mm。设计孔型需要确定的经验参数见表1。

表1 设计孔型需要确定的经验参数

按照孔型顶部延伸系数设计方法,设计的135 mm系列孔型参数见表2,孔型轮廓如图1所示。

表2 设计的135 mm系列孔型参数

图1 连轧管机孔型轮廓

3.3 脱管机孔型设计

脱管机的总减径率一般为3%~6%[2],连轧管机出口钢管外径较大时脱管机减径率选较小值;出口钢管外径较小时脱管机减径率选较大值,对于135 mm孔型系列,脱管机减径率选择6%。为了适应来料钢管外径的波动,并且有利于咬入,第一架的减径率取较小值,通常应小于第二架的减径率,最后一机架脱管孔型直径确定为127 mm,脱管机理想直径选定为380 mm。具体孔型参数见表3。

表3 380 mm脱管机孔型参数

4 穿孔机孔型设计思路

4.1 确定轧辊距离

确定轧辊距离首先需要确定轧辊压下率δE,轧辊压下率δE为:

式中E1——穿孔机的轧辊距离,mm;

D坯——坯料直径,mm。

4.2 确定入口变形区长度Le和出口变形区长度La

式中α,β——分别为轧辊入、出口工作锥角,(°)。

受到送进角γ的影响,轧辊的入口和出口工作锥角不等于轧辊的入口和出口锥角;轧辊出口锥角为毛管外径变化率的函数,变化率越大,应该选择更大的轧辊出口锥角;对于扩径量较小的机组,轧辊入口锥角和出口锥角之和≤7°。入口锥角6°,否则坯料咬入困难。

4.3 确定顶头外轮廓

(1)确定顶头扩径段。

根据设计经验,扩径率小于20%时顶头采用二段式顶头,扩径率大于20%时采用三段或四段式顶头。

(2)确定顶头直径。

顶头直径Dd为:

式中δ1——顶头与毛管间隙值,属于经验值,一般取10~12 mm;薄壁毛管选较大值,厚壁毛管选较小值。

(3)确定顶头平滑段(均壁段)长度。

顶头平滑段长度LGT2为:

式中SF——平滑系数,经验值,一般取1.2~1.5。

(4)确定顶头穿孔段末端(平滑段起始段)直径。

顶头穿孔段末端直径DR为:

式中βGT2——顶头平滑段角度,近似等于轧辊出口锥角,(°)。

(5)自由变形区长度。

自由变形区的长度GL是沿轧制中心线坯料与轧辊接触到顶头前端面的距离,GL为:

式中GF——入口变形区滑移系数,一般取1.0~1.1。

(6)顶头前伸量(顶头在轧制带前的长度)。

顶头前伸量LD1为:

(7)顶头在轧制带后的长度。

顶头在轧制带后的长度LD2为:

(8)顶头总长度。

顶头总长度LD为:

(9)验证计算顶头前端面的坯料压下率。

顶头前端面的坯料压下率ρ为:

顶前压下率的范围为:4%≤ρ≤7.5%,较合理的值选择5.5%。

(10)确定顶头鼻部直径。

已知顶头直径Dd,则顶头鼻部直径F为:

(11)确定顶头穿孔段长度。

顶头穿孔段长度LR为:

(12)确定顶头(穿孔段)圆弧半径。

顶头圆弧半径Rd为:

5 结语

(1)采用孔型顶部延伸系数分配方法设计连轧管机孔型的计算方法简单,通过计算孔型的断面积得出各架孔型平均延伸系数,分析各架孔型的平均延伸系数的分配情况,对于设计的孔型进行修正,这样设计的孔型能够良好服务于钢管的生产。

(2)利用孔型顶部延伸系数分配方法设计的135 mm孔型系列通过多次修改工艺参数,现生产工艺稳定,轧制的钢管壁厚精度较高,壁厚偏差范围在±5%,轧辊和芯棒的使用寿命高,生产的高压锅炉管、石油钻杆管等高钢级品种钢的几何尺寸和钢管的表面质量能够满足客户要求。