核桃油的分子蒸馏法脱酸、脱塑工艺条件优化

孟 佳,刘 建,史宣明,方晓璞,张 旋,张 煜,杨丹白

(中粮工科(西安)国际工程有限公司,西安 710082)

核桃别名胡桃、羌桃,属胡桃科胡桃属植物,是我国重要经济树种之一[1],在我国新疆、云南、山西、河北、陕西、山东等省份均有大面积栽培[2]。核桃油是从核桃仁中提取的一种营养价值较高的植物油,含有丰富的不饱和脂肪酸亚油酸(49%~63%)[3],还是 K、Na和Zn等矿质元素的优质来源[4]。近年来,我国对核桃油的开发利用已初有成效,近十年核桃产量和出口量以及国内的消费量都保持总体上升的趋势[5]。

采用压榨、浸出等方法制取的原油中,含有一定量的游离脂肪酸,其影响油脂的风味及保质期,需要采用一定的方法脱除以保证油脂品质[6]。脱酸方法有碱炼、蒸馏、溶剂萃取、酯化等,其中应用最广泛的是碱炼法和蒸馏法。另外,研究发现核桃油中存在一定的塑化剂污染[4]。塑化剂属于类激素污染物,会对内分泌系统造成干扰,导致生殖功能紊乱,致畸、致癌,并对机体的免疫功能造成影响[7]。卫办监督函〔2011〕551号文件规定,食品、食品添加剂中的邻苯二甲酸二( 2-乙基)己酯(DEHP)、邻苯二甲酸二异壬酯(DINP)和邻苯二甲酸二正丁酯(DBP)最大残留量分别为1.5、9.0 mg/kg和0.3 mg/kg。因此,有必要对核桃油中的塑化剂进行脱除。塑化剂的脱除方法多采用吸附法和蒸馏法。

分子蒸馏技术可以实现高沸点、热敏性和易氧化物质的分离,被广泛应用于医药、食品、石油化工等行业中[8-14],近几年,分子蒸馏技术在油脂工业中的应用也越来越多[15-16]。目前,分子蒸馏技术在核桃油脱酸、脱塑中的研究较少。本研究以塑化剂超标的核桃压榨原油为原料,在精炼工序应用分子蒸馏技术对其进行游离脂肪酸和塑化剂的脱除处理,同时兼顾核桃油中活性营养成分维生素E、甾醇的保留,确定最佳工艺参数,以获得高品质核桃油产品。

1 材料与方法

1.1 实验材料

塑化剂超标的核桃压榨原油,市场采购;乙醚、正己烷、乙腈、丙酮、石油醚(沸程30~60℃)等,分析纯;叔丁基甲基醚、四氢呋喃(C4H8O),色谱纯;酚酞指示剂。

VKL70型分子蒸馏系统,德国VTA公司。

1.2 实验方法

1.2.1 理化指标的测定

酸值的测定参照GB 5009.229—2016,塑化剂的测定参照GB 5009.271—2016,维生素E的测定参照GB 5009.82—2016,甾醇的测定参照GB/T 25223—2010。

1.2.2 核桃油的脱酸、脱塑

将500 mL核桃压榨原油加入分子蒸馏系统的原料瓶中,开启真空泵,当真空度达到0.1 Pa时,在设定的进料速率、刮膜转速和蒸馏温度下进行分子蒸馏,收集重相,即为脱酸脱塑核桃油。

2 结果与讨论

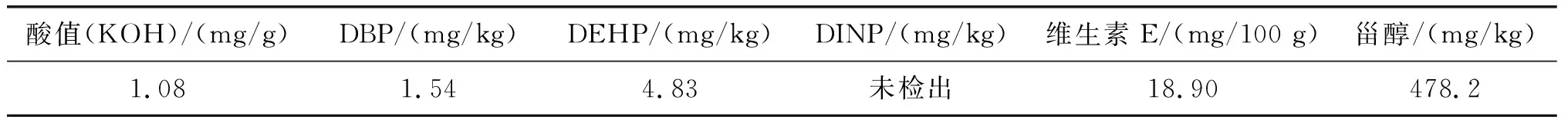

2.1 原料的基本指标(见表1)

表1 原料的基本指标

由表1可见,原料核桃油的酸值(KOH)为1.08 mg/g,达不到成品核桃油一级标准(≤1.0 mg/g),DBP和DEHP均超标。为了满足产品质量要求,需要对核桃油进行脱酸、脱塑处理。

2.2 核桃油脱酸、脱塑单因素实验

2.2.1 进料速率的影响

在蒸馏温度170℃、刮膜转速230 r/min条件下,考察进料速率对核桃油中游离脂肪酸、塑化剂、维生素E和甾醇含量的影响,结果见表2。

表2 进料速率对核桃油理化指标的影响

由表2可见:在本实验条件下,除600 mL/h的进料速率外,其余条件下均可将塑化剂完全脱除;随着进料速率的增大,酸值(KOH)呈增加的趋势,但均在0.08 mg/g以下;随着进料速率的增大,核桃油中的活性物质维生素E、甾醇的综合保留率升高,从58.03%提高到82.55%。考虑到既要满足脱酸、脱塑达标的要求,又要尽可能地保留核桃油中的维生素E、甾醇,选择进料速率600 mL/h为最佳工艺参数。

2.2.2 蒸馏温度的影响

在进料速率600 mL/h、刮膜转速230 r/min条件下,考察蒸馏温度对核桃油中游离脂肪酸、塑化剂、维生素E和甾醇含量的影响,结果见表3。

表3 蒸馏温度对核桃油理化指标的影响

由表3可见:在本实验条件下,均可以将塑化剂脱除到标准水平以下;160℃时塑化剂均未检出可能为偶发现象或检测误差;一定范围内,随着蒸馏温度的升高,酸值(KOH)呈略微升高的趋势,但均未超过0.08 mg/g;核桃油中维生素E、甾醇的综合保留率随蒸馏温度升高呈先快速降低后稳步升高的趋势,大部分都达到了80%以上。可以看出,各条件下脱酸效果和维生素E、甾醇的综合保留率均比较理想,因而重点考虑脱塑效果,在165℃时脱塑效果相对较好,温度继续升高,DEHP接近限值,因此选择蒸馏温度165℃为最佳工艺参数。

2.2.3 刮膜转速的影响

在进料速率600 mL/h、蒸馏温度165℃条件下,考察刮膜转速对核桃油中游离脂肪酸、塑化剂、维生素E和甾醇含量的影响,结果见表4。

表4 刮膜转速对核桃油理化指标的影响

由表4可见:在本实验条件下均可以将塑化剂脱除到标准水平以下,且随着刮膜转速的提高,DEHP的脱除效果越好(除190 r/min);酸值随刮膜转速的提高呈先升高后降低的趋势,总体而言,脱酸容易且效果明显,酸值(KOH)均未超过0.06 mg/g;核桃油中的维生素E、甾醇的综合保留率都达到了80%以上,最高可达86.78%。考虑到以脱塑效果为主,维生素E和甾醇的保留效果次之,选择刮膜转速310 r/min为最佳工艺参数。

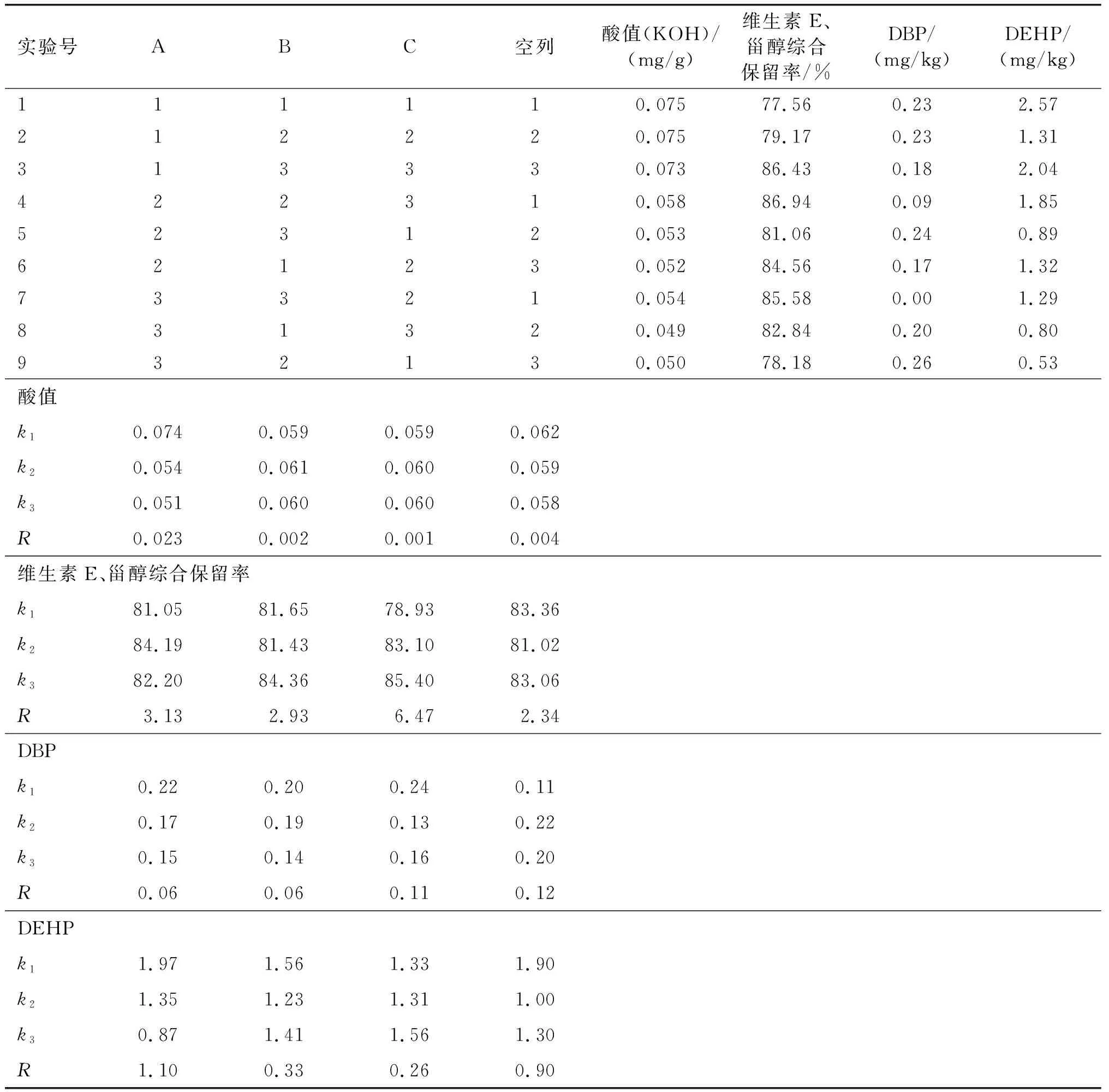

2.3 核桃油脱酸、脱塑正交实验

在单因素实验的基础上,以蒸馏温度(A)、刮膜转速(B)、进料速率(C)为因素,采用正交实验优化工艺条件。正交实验因素水平见表5,正交实验设计及结果见表6。

表5 正交实验因素水平

表6 正交实验设计及结果

由表6可见,3个因素对酸值影响的主次顺序为蒸馏温度>刮膜转速>进料速率,最优因素水平组合为A3B1C1,即蒸馏温度170℃,刮膜转速270 r/min,进料速率550 mL/h。3个因素对维生素E、甾醇综合保留率影响的主次顺序为进料速率>蒸馏温度>刮膜转速,最优因素水平组合为A2B3C3,即蒸馏温度165℃、刮膜转速350 r/min、进料速率650 mL/h。3个因素对DBP脱除影响的主次顺序为进料速率>蒸馏温度≈刮膜转速,最优因素水平组合为A3B3C2,即蒸馏温度170℃、刮膜转速350 r/min、进料速率600 mL/h。3个因素对 DEHP脱除影响的主次顺序为蒸馏温度>刮膜转速>进料速率,最优水平组合为A3B2C2,即蒸馏温度170℃、刮膜转速310 r/min、进料速率600 mL/h。另外,由于原料及产品的DINP指标值均为“未检出”,因此未对DINP进行脱除效果分析。

本研究的主要目标是脱酸、脱塑,综合上述指标,确定最优条件为蒸馏温度170℃、进料速率600 mL/h、刮膜转速350 r/min。在最优条件下进行验证实验,得到的核桃油酸值(KOH)为0.057 mg/g,DBP含量为0.12 mg/kg,DEHP含量为0.98 mg/kg,DINP为未检出,维生素E、甾醇的综合保留率为82.77%,基本达到预期指标。

3 结 论

通过单因素实验和正交实验对分子蒸馏法脱除核桃油中游离脂肪酸和塑化剂的工艺条件进行了优化,在兼顾营养物质保留和有害物质脱除的前提下,确定分子蒸馏的最佳工艺条件为:真空度0.1 Pa,蒸馏温度170℃,进料速率600 mL/h,刮膜转速350 r/min。在最佳条件下,所得核桃油的酸值(KOH)为0.057 mg/g,DBP含量为0.12 mg/kg,DEHP含量为0.98 mg/kg,DINP为未检出,维生素E、甾醇的综合保留率为82.77%。所优化的条件可以将核桃油中塑化剂含量降至标准要求范围内,且较好地实现了对维生素E和甾醇的保留。