前悬架及动力总成分装线同步工程的应用

赵明曜、侯玲丽、谭志斌

(广汽乘用车有限公司,广州 511434)

0 引言

随着国内汽车产品开发周期的缩短,平台、车型的逐步增多与细分,设计研发的周期被一再地压缩,导致了在样车试制阶段验证标准和要求的大幅提升。一般在设计和试制阶段,工艺技术员就要发现和验证存在的问题,并提出有效的解决措施。前悬架及动力总成产品开发周期长,数据冻结时间早,且后期修改设计成本高,如果通过运用同步工程技术,在产品开发阶段进行虚拟装配,提前发现设计存在的问题并修改,可以大大降低开发成本和周期。本文总结出同步工程在前悬架及动力总成分装线的应用,从而更好地指导前悬架及动力总成的工艺校核。

1 同步工程

1.1 同步工程的概念

总装同步工程指工艺与产品同步,是汽车开发过程中,总装工艺同步参与设计开发的过程,主要对工艺流程、装配空间、装配品质和制造成本等进行全方位工艺适应性分析检查。对产品存在的问题在设计和试制阶段进行检查,预先对量产时可能出现的问题点采取预防改善措施,提高新车型生产可行性、设备工具兼容性,从而达到缩短产品开发周期和降低项目开发成本的目的。

1.2总装同步工程的应用

同步工程贯穿于新车型导入的全生命周期中,其重点在可研、设计以及试制阶段对前期的产品设计进行校核及修正以加快产品导入。在可研和设计阶段,利用同步工程技术预先识别出涉及到设备、工装及工具的变化点,从而为后续设备和工装导入指明方向。特别是各线体和升降机相关的设备工装信息,都要进行重点校核。在校核已明确的变化点同时,也需要重点关注一些“无变化”但又涉及到重点工装设备的总成。

在车型试制阶段,产品数据已稍微成熟,可以借助数模进行虚拟装配,来评估装配工艺的合理性;通过实车装配进一步验证工艺顺序的合理性。如果发现装配顺序错误或者可以对其进行优化时,需联合设计和生产部门进行实车验证和评估。验证无误后及时更新装配指导文件,并定期对装配文件进行检查确认,避免错装和漏装造成不良,以及对难装问题及时进行改善。

2 前悬架及动力总成的组成与装配工艺

2.1 前悬架及动力总成

汽车悬架主要起到支撑、定位以及缓冲减振等功能,根据结构形式主要分为独立悬架和非独立悬架。目前大部分乘用车前悬架采用麦弗逊式、双横臂式和多连杆式独立悬架, 10万~20万元价位的乘用车,其前悬架几乎都采用了麦弗逊式独立悬架。麦弗逊式独立悬架主要由减振器、转向节、下摆臂、制动卡钳以及横向稳定杆等零件组成(图1)。

图1 前悬架总成

汽车动力总成是为汽车提供动力的重要部分。燃油车动力总成主要包括发动机、变速器、发电机、起动机、燃油管路、冷却系统以及发动机线束等。随着汽车产业逐步向电动化及智能化转型,一些传统车企开始发展混动技术。其中混动汽车的动力总成和燃油车也有所不同,燃油车动力总成部件外,还有电机控制器和高压线束等(图2)。

图2 动力总成组成

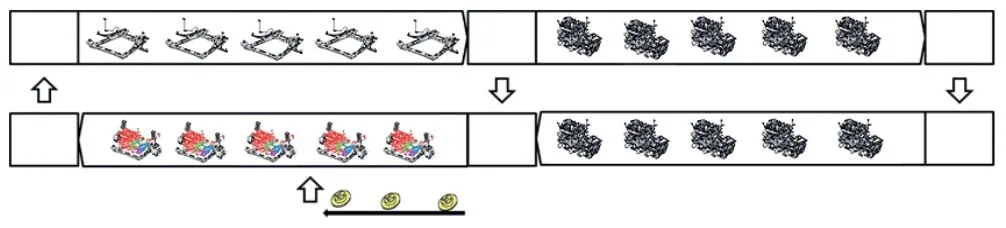

2.2 前悬架及动力总成的装配工艺

某乘用车前悬架及动力总成分装线由两段U型线体组成(图3)。前悬架和动力总成两者先各自单独进行分装,分装完成可直接进行合装。这样的布置可使分装线更加紧凑,减少大量步行与转运工时。前悬架及动力总成分装线的具体工艺流程如表1所示。

图3 前悬架及动力总成分装线

表1 前悬架及动力总成分装线的工艺流程

3 前悬架及动力总成分装线同步工程的分析及运用

前悬架及动力总成分装线存在较多的工装设备,不同结构的前悬架及动力总成,其支撑点以及悬挂点一般不同。如果前期不对产品设计进行约束,导入新的前悬架及动力总成时,需要对分装线进行大量的改造,成本费用极高。因此需要在产品设计前期,引入同步工程对分装线的通过性和装配性进行分析。

3.1 通过性分析

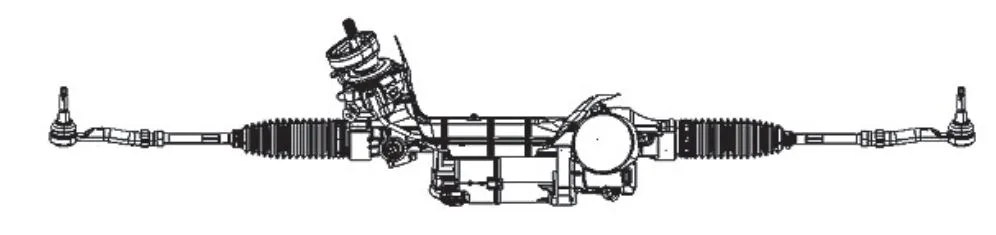

3.1.1 零部件分析

工件的外形尺寸和质量不应超出分装线的允许值。汽车前悬架及动力总成的总质量相对较大,发动机及前副车架的起吊一般都要借助电动辅助设备,不排除由于零部件质量过大而导致现有设备不能满足生产要求的可能性。且零部件质量超出员工作业负荷时(一般零件的质量≥12.0 kg),需要提前导入吊装辅助设备。例如A车型转向器,由于其电子控制系统和转向器为一体来件(图4),导致转向器的质量为16.5 kg,超出员工搬运允许的最大质量,因此需要提前导入吊装设备。

图4 电控转向器示意图

3.1.2 定位分析

需约束发动机及前副车架焊接总成上的定位孔数量和孔径,以及所在整车坐标系的位置。一般台板上的支撑销要满足多车型共用,因此新车型发动机及前副车架焊接总成在产品设计时,定位孔数量、孔径及位置坐标要参照产线已有量产车型进行约束,并且前副车架需配有一个精定位孔和一个辅助定位腰型孔(图5)。

图5 某量产车发动机定位销示意图

3.1.3 工装设备分析

前悬架分装线的重点设备有前轮外倾角设备、TCU刷写设备、加注设备和电动拧紧工具等。这些重点设备改造成本高且周期长,需进行重点校核,确保设备的通用化。

(1)前轮外倾角设备(图6):需约束转向节与减振器2个紧固点的拧紧间距,和制动盘支撑轮廓的支撑半径,图示供参考(图7)。

图6 前轮外倾角设备示意图

图7 减振器与转向节紧固点约束

(2)电动拧紧工具:前悬架及动力总成分装线存在较多的电动拧紧工具,其紧固件规格和力矩一般都比较大。当拧紧件扭矩≥65 N·m 时,需要导入带反作用力臂的电动拧紧工具拧紧。电动拧紧工具对紧固点空间及拧紧角度都有特定要求,且其拧紧工程一般为定作业。

在前期校核设计时,应运用同步工程技术,对电动工具及大力矩紧固点(≥65 N·m)进行虚拟装配校核,保证拧紧空间及角度满足电动拧紧工具要求。编排在同一工位的拧紧工程,力矩、拧紧方向和空间必须在设备满足的范围内,且尽量不要采用特殊定制工具。

3.2 装配性分析

3.2.1 工具分析

前悬架及动力总成分装线的装配工具主要有风扳、电池枪、扭力扳手和电动工具等。由于底盘分装线紧固点的力矩值普遍偏大,且零件的工序保证能力(PAC)等级多数为A、B级,因此线上有较多的连锁工具。在同步工程校核时,要保证现有的连锁工具选型能满足多车型通用;产品设计应保证足够的设备空间,减少连锁拧紧工具与特殊工具的新增。

3.2.2 装配顺序校核

因动力总成分装线存在较多的线束、冷却管路以及燃油管路,零部件数量较多,检核装配顺序时要注意这些线束管路与其他零部件之间的装配关系,避免线束管路遮挡其他零部件的紧固点。

3.2.3 装配空间校核

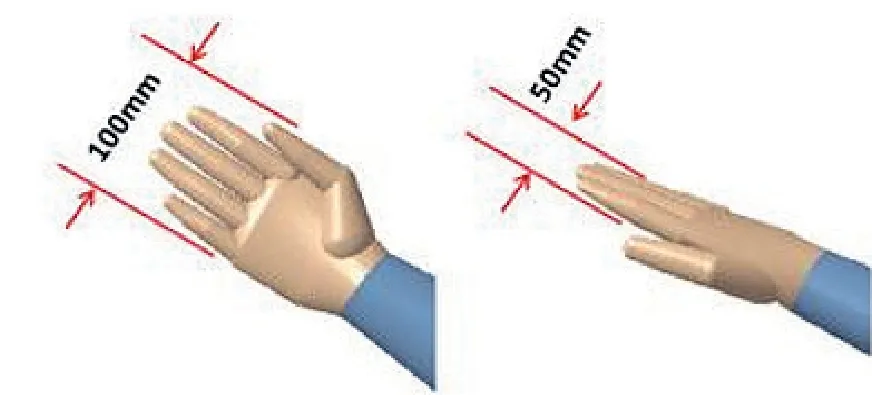

零部件的装配空间不仅要满足容纳零部件的要求,还要能方便员工使用工具或徒手对零部件进行安装。根据某乘用车整车装配作业人机工程评价规范(图8),要保证有足够的安装空间和目视作业的条件。特别是某些紧固点只能由下方进行紧固时,要检核副车架台板与紧固点之间的是否有足够空间,满足工具从下方进行紧固。

图8 整车装配作业人机工程评价规范

通过运用同步工程技术对前悬架及动力总成产品进行校核,能够预先发现并提前解决一些产品设计及工艺设备相关问题。一般前悬架及动力总成分装线工装设备的改造周期长,后期设计修改成本高,只有在量产前完成同步工程校核,才能确保新车型顺利量产。

4 结束语

同步工程在新车型试制阶段扮演着至关重要的角色。本文仅对前悬架及动力总成分装线同步工程的应用进行了简要的分析和说明,希望能给汽车分装线同步工程运用提供一些思路和方法。