石英纤维增强酚醛多孔复合材料的制备及性能*

屈国欣,宋若康,戴 珍,董玲艳

(北京机电工程总体设计部,北京 100854)

气动热环境是航天工程特有的工作环境之一,弹道导弹弹头和返回式航天器以超高速进入稠密的大气层时,再入体受到严重的气动力和气动热作用[1-2]。热防护复合材料是一种为保证飞行器在特殊的气动热环境下正常工作的专用功能复合材料,不仅要确保飞行器在气动热环境中免遭烧毁破坏[3],还应使结构外形尽可能保持原设计的气动特性,以便保证飞行器的落点精度或正确返回[4-6]。随着导弹逐步向远射程、高突防、强威慑方向发展,增加飞航导弹的纵深、精确打击能力,是未来战场环境对飞航导弹的首要选择[7-8],因此,导弹对机体轻量化及机动性需求越来越高,现有防隔热材料体系和防护机制在轻质化、耐高温、抗氧化、能量耗散效率以及有效服役时间等方面都难以满足新型导弹发展的需求[9],迫切需要一种轻质隔热材料实现高效隔热和控制重量的目的。本文采用模压法和热膨胀法相结合,制备出了气孔率高、孔径均匀、强度高和热导率低的多孔隔热复合材料,通过研究热膨胀型微胶囊含量对材料综合性能的影响规律,揭示该酚醛/石英纤维多孔复合材料的强韧化机理以及结构失效机制。

1 试验材料及方法

1.1 原料

耐高温酚醛树脂,中科院化学所,固含量为80%;B型短切石英纤维,湖北菲利华石英玻璃股份有限公司,长度为20 mm;热膨胀型微胶囊,仪征市富天贸易有限公司,0.89 g/cm3;空心玻璃微珠,3M公司,密度为0.38 g/cm3。所有试剂未经纯化直接使用。

1.2 复合材料制备

复合材料基体选择耐高温酚醛树脂,将酚醛树脂、B型短切石英纤维、热膨胀型微胶囊和空心玻璃微珠按照质量配比为100∶15∶(10,15,20,25)∶20进行称量,并依次加入到捏合机中,混合均匀,在上述捏合过程中,缓慢加入酒精以稀释物料,捏合均匀后形成预压料。根据热膨胀型微胶囊含量不同,分别将上述4种材料命名为T10、T15、T20、T25。将预压料铺放入平板模具中,在130 ℃下保温3 h进行膨胀发泡,然后在160~200 ℃下保温6 h完成固化。

1.3 性能测试及表征

采用HOTDISK TPS2500热导率测试仪对隔热材料的室温热导率进行测试(参照GB/T 10295—2008);采用岛津AGX250KN万能力学试验机对复合材料进行拉伸性能(参照QJ 971A—2011)和压缩性能测试(参照GB/T 1448—2005),拉伸和压缩位移速率统一为1 mm/min,并利用HITACHI TM100扫描电镜对拉伸和压缩试样的断口形貌进行表征,分析材料结构失效机理。

2 结果与讨论

2.1 材料孔隙生成机理及微观形貌分析

通过在材料中添加热膨胀型微胶囊来降低复合材料密度,并提高其隔热性能。图1所示为微胶囊的膨胀过程,在加热条件下,构成壳体的热塑性树脂开始软化,同时,其内部的庚烷开始气化,微胶囊内部的压力增大,从而引起微胶囊的膨胀。图2所示,不同加热温度下对应的微胶囊内庚烷的压强可根据Antoine公式计算得到,如下式[10-11]:

(1)

不同试验温度下庚烷的饱和蒸气压见表1。在试验温度范围内,微胶囊内的庚烷经历由液态到气态的气化过程,反应式如下:

C7H5(l)→C7H5(g)

(2)

ΔG=-RTlnK

(3)

式中,R为气体常数,其值为8.314 J/(mol·K);T为温度;K为不同温度下气体压强与标准压强的比值。可见,在试验所选温度下,庚烷的蒸气压总是大于0.1 MPa,K始终大于1。因此,在试验温度范围内,ΔG<0始终成立, 这表明该气化膨胀过程始终能自发进行。由于当微胶囊膨胀的内部压力与施加的外压相平衡时,微胶囊膨胀倍率最大,因此,微胶囊在130 ℃下具有最大的膨胀倍率(试验所加外压约为0.8 MPa)。

表1 不同试验温度下庚烷的饱和蒸气压

图3所示为多孔复合材料的显微形貌,可以看出,4种材料中存在大量分散均匀的孔隙,其中,闭孔孔隙的形状规则,为近似圆形,气孔之间相互独立,无连通,气孔大小较均匀。材料内的闭孔孔隙主要由膨胀后的热膨胀型微胶囊构成,测量可知,其直径为40~85 μm,少量为空心玻璃微珠(直径为15~30 μm)。多孔复合材料的热导率主要受气孔率,尤其是闭气孔率,以及孔径大小等因素的影响,材料的气孔率越高,则热导率越低,气孔率一定时,孔径越小,则热导率越低。石英/酚醛多孔复合材料的传热机理示意图如图4所示,当微胶囊材料填入到聚合物中形成了聚合物、泡体球壳、气体三相材料,热量通过聚合物进行热传导,当遇到微胶囊材料时,小部分热量通过微胶囊材料传导,大部分热量则绕过微胶囊。由于微胶囊的热导率低,且在复合材料中传热的路径变长并复杂化,导致复合材料的传热性能下降。由此表明,采用微胶囊热膨胀法制备出的多孔隔热复合材料的闭气孔率高,气孔孔径较小,该材料传热性能差,适合作为隔热材料。

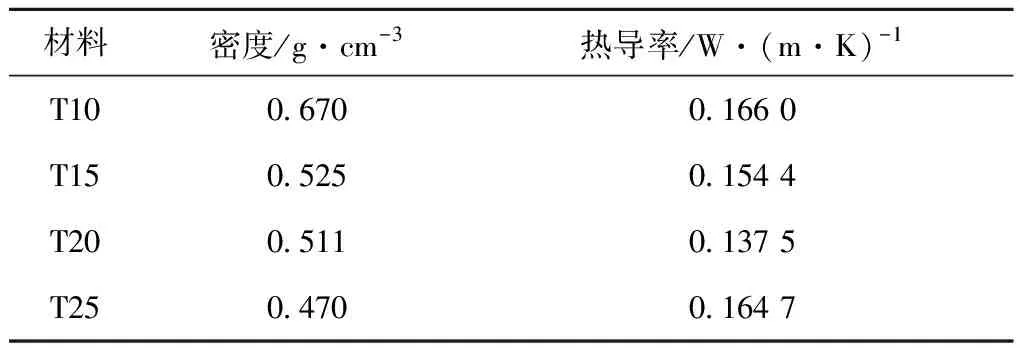

2.2 微胶囊含量对材料密度和导热性能的影响

图5所示为不同热膨胀型微胶囊含量对隔热材料密度(体积密度)的影响,可以看出,在其他组分含量不变的情况下,通过提高热膨胀型微胶囊含量可以显著降低复合材料的密度。这是由于材料在膨胀过程中,热膨胀型微胶囊膨胀可以将树脂挤出模具,从而降低了总重量。此外,封闭孔隙率的增加可以有效降低材料的热导率,但当热膨胀型微胶囊含量增至25wt%时(见图3d),树脂在模压过程中挤出量过大,材料内的开孔孔隙增多,加大了热对流作用,从而导致材料热导率增大。可以看出,当热膨胀型微胶囊含量为20wt%时,材料的综合性能优异,进行一步提高热膨胀型微胶囊含量,虽然可以降低密度,但会损失材料的隔热性能。石英/酚醛多孔复合材料的密度及热导率见表2。

表2 石英/酚醛多孔复合材料的密度及热导率

2.3 微胶囊含量对力学性能的影响

图6a和图6b分别为复合材料的拉伸应力-应变以及压缩应力-应变曲线,可以看出,虽然复合材料中的热固性树脂基体在外力作用下常表现为脆性断裂,但在变形过程中,材料中的高强度、高模量的短切石英纤维承担了大部分外加载荷,并阻碍裂纹扩展,使裂纹桥接转向或分支,纤维断裂时拔出吸收部分应变能,防止材料发生脆性破坏。由图6a可见,随着复合材料拉伸应变的增加,拉伸载荷出现突降现象,在拉伸应力-应变曲线上出现“台阶”。类似地,图6b表明,当复合材料在压缩载荷达到最大值发生断裂时,载荷随应变的增加呈“台阶式”下降。台阶的出现表明,材料在受到破坏时,基体中开始产生微裂纹,微裂纹的扩展会受到纤维的阻挡,纤维继续承担载荷,直至纤维断裂,强度出现突降,直到纤维完全断裂拔出,从而提高了复合材料的抗灾难性破坏能力[12]。可见,c、非脆性断裂特征[13]。

材料的室温性能测试结果见表3。可以看出,随着热膨胀型微胶囊含量增加,材料密度显著下降,拉伸和压缩强度相应地降低,这是由于过量的微胶囊无法填充于材料网络结构中,会以团聚体的形式分布于树脂基体,起着应力集中点的作用,因此,添加过量的热膨胀型微胶囊会大幅降低材料强度,故热膨胀型微胶囊的添加量有固定上限,但综合压缩强度和密度来看,T20综合性能最优。

表3 石英/酚醛多孔复合材料的室温性能测试结果

2.4 多孔复合材料断口形貌及结构失效机理分析

图7a、图7c、图7e和图7g所示为4种复合材料的拉伸断口形貌。可以看出,4种材料的拉伸断口形貌相似,断口表面较粗糙,凹凸不平,在基体中有许多大小不等的微坑,在断口表面上有较多纤维平行于断口表面,部分纤维垂直于断口表面,部分纤维还被拔出,断口呈现出典型的积聚型破坏模式[14-15]。材料的破坏过程中,这些微坑的形成和连接,需要在基体中产生大量的局部塑性变形并消耗大量的应变能,材料呈现出较高的拉伸应变,这间接反映了纤维与基体结合良好,界面有足够的强度,复合材料可承受较大的外加拉伸载荷。材料的压缩断口形貌分别如图7b、图7d、图7f和图7h所示,在试样断口上可观察到较多的纤维垂直于断口表面,短切纤维被压断,呈现出较规则的断口表面,这表明纤维是受剪切应力作用而破坏,在复合材料受载时,较多纤维承担了外加载荷的作用,纤维的支承效果好,因此,材料的压缩强度较高。

从图7中还可以看出,复合材料在拉伸和压缩应力下,裂纹优先在未分散均匀的纤维束或微球聚集处萌生,沿纤维与基体界面扩展,较多纤维被拔出,随着树脂基体出现明显的剪切位移,裂纹发生扩展至基体开裂,并出现二次裂纹,在树脂聚集区呈剪切破坏和界面状开裂。因此,采用适当的工艺,提高各组分分散均匀性,优化纤维与基体界面结合,可以有效提高材料的力学性能。

3 结语

通过上述研究可以得出如下结论。

1)采用微胶囊热膨胀法制备出的酚醛/石英纤维多孔隔热复合材料的闭气孔率高,气孔孔径较小,力学性能和隔热性能优异。

2)当热膨胀型微胶囊含量为20wt%时,材料的综合性能最好,进一步提高热膨胀型微胶囊含量,虽然可以降低密度,但会增加开孔孔隙率,损失材料的隔热性能。

3)材料在拉伸和压缩应力下,表现出非脆性断裂特性,纤维与基体界面具有足够的强度,较多纤维承担了外加载荷的作用,纤维的支承效果好,复合材料的强度较高。