透平缸裂纹离线修复工艺及实例

中海油深圳电力有限公司 刘洪文 向绍军 东莞市华鑫激光科技有限公司 罗雄光

由于近40年来,世界范围内天然气的大规模开发,燃气轮机联合循环发电在电力工业行业所占地位已经越来越重要。而随着当今社会用电量需求的增加,对燃气轮机单机发电功率的要求逐年增长,使得对缸体厚度要求越来越高、其对自身产生的热应力也随之增大,最终也加剧了变形、热疲劳及裂纹的生成。

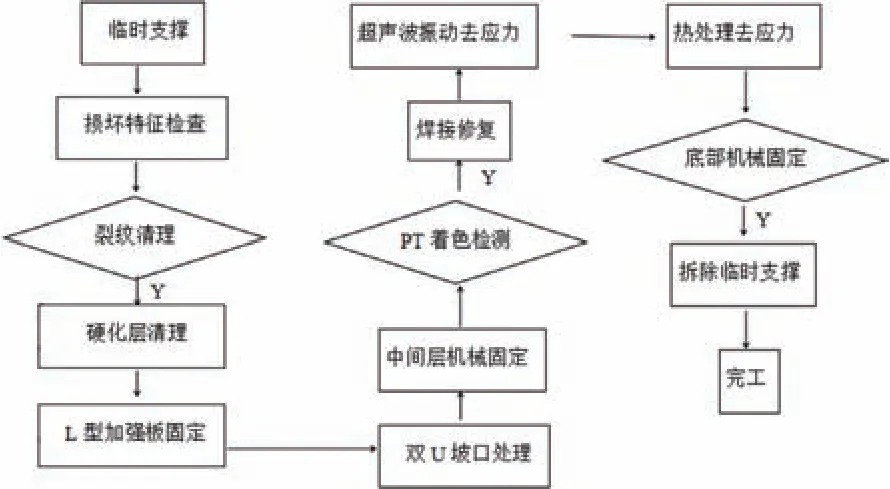

本维修方案尝试使用机械固定与焊接修复相结合的修复方案,解决了大型透平缸铸铁材质因温度变化大导致焊接后稳定性差、易重复开裂的难题。修复过程中加入了超声波去应力方案,进一步稳定了焊接质量。本次修复对常规的裂纹修复方案进行优化,将原本的焊接修复、支撑固定修复相结合,优化焊接前准备细节、增加了超声波去应力方案、焊后热处理方案,保证了透平缸裂纹修复的质量。

1 透平缸裂纹及维修方案

本次维修透平缸为美国GE 生产的燃汽轮机重要部件,此燃汽轮机使用已达17年,年限较久,机组启停频繁。在2021年11月大修检查中发现,透平缸上半缸垂直法兰左侧和右侧靠中分面约25mm~30mm 的地方各有1条长约240mm×深约100mm 的贯穿性裂纹,如图1所示。裂纹覆盖范围较大,贯穿透平缸截面约2/3区域且为贯穿性裂纹,具有较大风险性。为尽快恢复运行,尽可能延长燃气轮机使用寿命,我司对焊接修复方案进行优化,在保证清除裂纹缺陷的同时提升修复处抗冷热疲劳应力的性能。

图1 透平缸裂纹

据燃汽轮机透平缸出现贯穿性裂纹的形貌,分析可能产生裂纹缺陷的原因如下:此燃汽轮机使用已达17年,年限较久,机组启停频繁,缸体长期处于冷热交替的使用工况,加剧缸体母材的疲劳速度,导致裂纹的萌生;燃汽轮机使用时间比较长后,均会出现排汽缸、透平缸和燃烧室的缸体相接合的侧面间隙超标情况,透平缸R 位有螺栓锁固透平缸的下缸缸面以及排汽缸和燃烧室的侧面缸面,是应力最集中的地方,若与排汽缸和燃烧室的间隙超标较严重,长期受螺栓拉扯力度的影响,加速产生透平缸的裂纹形成;机组长期运行后,机组运行时产生的振动也会加剧缸体裂纹的形成。

本项目维修关键点在于:裂纹横跨范围较广、裂纹深度较深,材料为球墨铸铁可焊性较差;透平缸工作环境冷热疲劳较大,焊后稳定性较差。现结合理论数据与实际经验提出以下方案:架设缸体支撑,以接近常态合缸环境状态修复;清理裂纹,制备双U 型坡口预备焊接修复;深裂纹中部通过沉头螺丝固定支撑,通过机械固定辅助焊接修复,双面焊接包裹沉头螺丝裸露区域,实现“加强筋”左右;焊后外部施加加固,稳定敏感外端及底部端面,同时作为预防手段,直观警示修复后稳定情况。综合评估各方面因素,经前期工艺评定合格后,透平缸大型裂纹(结合面底脚全贯穿超2/3)焊接修复,为行业内首次尝试,解决了此类缺陷级别此前不能维修或让步维修的行业难题。

图2 工艺流程

2 关键点工艺评定

选用补焊材料:MAGNA-777铸铁焊。选材优点:修复选材与母材相似,性能相匹配;MAGNA-777焊条是一种新型的铸铁焊条,它使用高级先进的“双芯”制造方法,当使用AC 电流时甚至在困难的电流载荷条件下能完全消除焊条过热的可能。双芯设计的独特温度控制特性可提供更均匀的热输出和熔覆金属流动以改善焊缝形成并消除焊接飞溅;AGNA-777铸铁焊条包有一层特殊合金化和矿物质的药皮,这层药皮给淬火和回火状态的热作和冷作用的工件增加表面耐磨性;MAGNA-777铸铁焊条的焊接处容易机械加工并且抗裂性能好,能够应用于大多数类型的铸铁,包括灰口铸铁、球墨铸铁等。

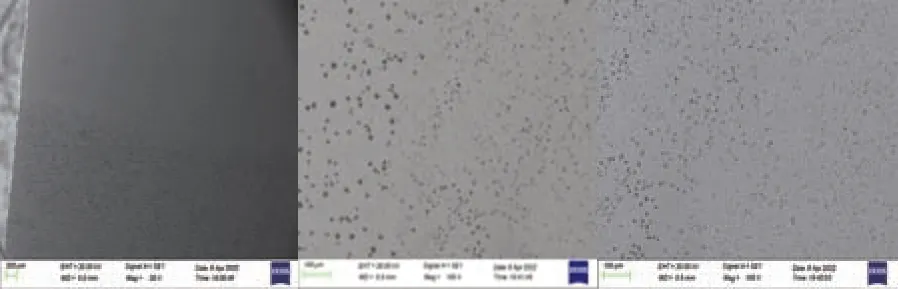

实验方案:拉伸实验。采用球墨铸铁板251×300×50(mm),开上底39×下底13×高13(mm)的梯形槽,MAGNA-777铸铁焊模拟堆焊后制备φ10×250(mm)棒材进行拉伸实验(图3);金相实验。采用球墨铸铁板80×100×20(mm),居中采用MAGNA-777铸铁焊接70×90(mm)共2层的合金块,随机分布取样10×10×10方块6组制作镶块,进行金相观察(图4);选用此种焊条后进行力学性能测试,检测其焊后状态及抗拉伸程度:金相检测发现结合性较好,焊层、结合层与球墨铸铁基材均无缺陷(图4),试焊后抗拉性能抗拉强度为365MPa,与原球墨铸铁母材抗拉强度379MPa 相近(标准牌号抗拉强度为400MPa),见图5、图6。采用特种焊接进行补焊修复,焊接参数如表1。

图3 拉伸实验步骤

图4 球墨铸铁焊接试块金相

图5 球墨铸铁母材抗拉强度试验

图6 球墨铸铁焊条焊后抗拉强度试验

表1 透平缸裂纹缺陷补焊焊接参数

3 修复过程控制

修复前检查:施工前对透平缸裂纹缺陷处的尺寸测量;施工前对透平缸下缸平面及侧面平面度检查;施工前对透平缸配合的排汽缸、燃烧室侧面平面度检查。

裂纹缺陷清理及坡口处理:用砂轮或内磨机机械打磨去除透平缸裂纹缺陷,打磨过程中随时进行自检,以避免过多的打磨量;对修复位置打磨进行U 型坡口制备,先从正面开深度50mm 的U 型坡口,上口约30~35mm,打磨待焊区域避免产生陡坡和夹沟,以便有利焊接操作,同时要求修复区域及U 型坡口边缘10~15mm 内仔细清理氧化皮、锈斑和油污,直至露出金属光泽,不允许影响焊接质量的污物存在。待正面坡口堆焊完毕后,再从反面开同样的坡口进行堆焊。

焊前检查:U 型坡口制备完成后,采用渗透检测的方法检测坡口无超标缺陷,检测范围包括坡口内及坡口周围母材10~15mm 范围(图7);焊前预热:为了防止母材热影响区产生冷裂纹,焊接打底层时进行焊前预热,采用氧乙炔中性火焰对待焊坡口及周围100mm 区域进行局部预热,保持火焰焰心距离工件10mm 以上,均匀加热。采用数字式远红外测温仪进行测温,预热温度控制在70~80℃。

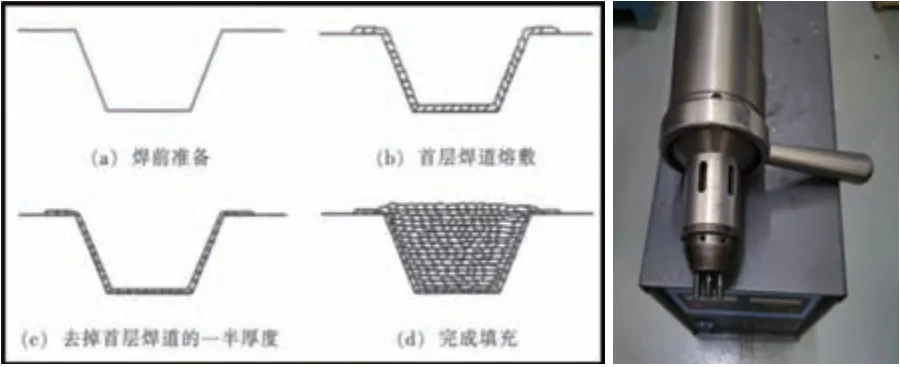

图7 U 型坡口无损检测无缺陷

焊接质量控制:达到预热温度后,先在整个坡口表面先焊接一层熔敷层,然后采用机械打磨的方法将熔敷层打磨约1/2厚度,然后采用同样的方式焊接第二层熔覆层,打磨平整,总体厚度控制在3~5mm,熔覆层外边缘要略高于母材(留出打磨余量),然后进行填充层的焊接,填充层焊接时焊缝不可接触本体母材。填充层焊接时,为了防止焊接热裂纹的产生,严格控制层间温度不高于130℃。

应力消除:填充层采用锤击的方式,趁红热状态下立即进行锤击来释放应力;每焊一段长约100mm,用超声波消应力机进行应力消除;采用焊条特种焊接时,单层焊缝金属厚度以不超过焊接材料直径为宜;焊接过程中采用跳焊、退焊、窄焊道、不横向摆动、快速焊等方式,焊道搭接量不少于1/3,层间收弧位置错开,最后一道(层)盖面焊缝应圆滑过渡到熔敷层;每焊一层用风磨机对焊道表面进行打磨并露出金属光泽,逐层进行检查焊接缺陷(气孔,裂纹),经自检合格后,方可焊接次层,直至完成,重点检查收弧位置,发现弧坑裂纹,立即打磨清除,重新返焊;层间焊缝的清理、缺陷的处理均采用机械打磨的方式,用角磨机、钢丝刷、锯条、尖铲、扁铲等工具彻底清理焊渣及飞溅,特别是焊缝接头处和坡口边缘处;焊接过程中应注意尽量使焊道平滑过渡,便于清渣和避免出现“死角”,填充盖面时焊缝与母材应圆滑过渡、收弧处弧坑饱满,接头熔合良好,不要将电弧移至基材上熄弧;焊缝整体焊接完毕,焊工必须进行自检,并用砂轮机、钢丝刷将焊缝表面焊渣、飞溅清理干净。

图8 焊层排布示意图;超声波应力去除设备

焊后热处理:裂纹焊接完成后,进行焊缝以及周围100MM 的局部热处理到350℃,用保温棉包裹修复区域及周边区域,使其缓冷至室温;焊后打磨:冷却至室温后进行打磨,打磨至焊缝表面平整,高度不低于母材,圆滑过渡到基体;钻孔(修孔):透平缸裂纹补焊处的螺栓孔重新钻孔处理,钻孔孔径配合甲方提供的螺栓;焊接加固:为了保证防止透平缸原裂纹缺陷处再次出现裂纹,再透平缸裂纹补焊表面用高强度钢板,高强度螺丝进行加固处理(如图9所示)。

图9 钢板加固

平整度修研:由于透平缸R 位贯穿性裂纹,补焊量很大,避免焊接引起的变形,补焊修复完工后需对透平缸的下平面缸面及侧面缸面的平整度用平面尺进行平面度检查,若平整度超标,尚需对缸面进行平整度修研,至到平面度到达标准范围以内。

4 结语

优化球墨铸铁材质的透平缸大型裂纹修复方案能为电力行业创造巨大的经济价值,具有较大意义。本次透平缸裂纹缺陷修复,通过细化焊接工序、优化减少焊缝受冷热疲劳应力的影响、超声波去除焊接中积累的应力,最终达到延长焊接质量及稳定周期目的。