耦合式三元催化转化器设计研究

唐颖青

(精诚工科汽车系统有限公司,河北保定071000)

1 引言

随着新能源汽车持续发展,新能源汽车(纯电动汽车BEV+插电混合动力汽车PHEV)、节能汽车HEV、氢能源汽车将成为主要技术攻关方向。

与节能混合动力HEV及插电混合动力PHEV车型匹配的排气系统,为达到国家第六阶段机动车污染物排放标准,同时满足紧凑型前舱布置,通常采用两级封装耦合型催化转化器结构。其中,三元催化器TWC的主要作用是将汽车发动机排出的有害气体(如NOx、CH、CO等)经过氧化还原反应转化为二氧化碳(CO2)、氮气(N2)和水(H2O),颗粒捕集器的主要作用是提升颗粒捕集效率,并进行再生燃烧,从而符合“国六”尾气排放要求、颗粒物限值要求及紧凑型前舱布置要求。

2 术语定义

2.1 三元催化转化器TWC(Three Way Catalyst,TWC)

是通过涂覆在载体上的贵金属(Pt、Pd、Rh)的催化作用,可同时实现碳氢化合物(CH)、一氧化碳(CO)氧化和氮氧化物(NOx)还原,使其转化为无污染的二氧化碳(CO2)、水(H2O)和氮气(N2)的装置。

2.2 汽油颗粒捕集器GPF(Gasoline Particulate Filter,GPF)

是安装在汽油车排气系统中,通过载体孔内壁(带微气孔)具有的过滤特性来降低排气中颗粒物的捕集器。其工作原理是将排气中的碳烟颗粒吸附在孔壁上,当微粒达到一定量后,信号传递,提高捕集器温度,使微粒燃烧,变成对人体无害的物质排出。另可根据净化策略在其表面进行催化剂涂覆,从而实现净化特定排放物和颗粒物过滤的功能。

2.3 封装密度GBD(Gap Bulk Density)

衬垫包裹载体,并封装在壳体内后,其纤维的填充密度,是衡量包裹特性的指标,亦称封装密度。

2.4 缩径量(Shrinkage)

缩径前催化器壳体直径与缩径后催化器壳体直径之差,用“ΔD”标识。

2.5 设计验证计划DVP(Design-Verification-Plan,DVP)

指设计零部件(耦合式三元催化转化器)的试验计划书,包括台架试验和整车实验。目的是保证设计产品符合功能需求。

2.6 载体目数(目)

一种计量单位,指每平方英寸筛网上的孔眼数。

2.7 密耳mil

一种长度/厚度单位,1 mil=0.0254 mm。

3 催化转化器布置设计流程

3.1 布置空间设计

根据整车关联边界输入,结合下车体、周边件、保安防灾要求进行催化转化器尺寸设计及布置空间校核。其中,催化转化器保安防灾要求包括:催化转化器与金属件间隙≥30 mm;催化转化器与橡胶件、油封等热敏部件间隙≥50 mm;催化转化器与电池包、高压线束等部件间隙≥100 mm。

3.2 载体布置形式选择

根据整车第六阶段机动车污染物排放标准、排气系统入口(发动机出口)质量流量、入口温度及布置尺寸等,选择催化器载体及颗粒捕集器载体规格及布置形式,本文主要研究耦合式纵向布置。

3.3 产品设计及分析验证

结合发动机输入信息,开展催化转化器GBD封装设计,包括衬垫选型、缩颈尺寸、GBD值等;最后进行封装验证及DVP试验验证,包括载体GBD封装调试,轴向推力试验、机械性能试验等。

4 耦合式催化转化器结构及原理

4.1 耦合式催化转化器结构

耦合式催化转化器是将三元催化转化器(TWC)与颗粒捕集器(GPF)进行一体封装,主要结构包括以下几部分。

4.1.1 催化器壳体

一般采用409L或441不锈钢材质,不仅具备良好的耐蚀性及高温性,且热膨胀系数小。

主要作用:

1)防护,保证车辆在颠簸路、石子路等工况下,载体振动、磕碰时无破损、开裂。

2)物理支撑,为衬垫提供足够的摩擦力,保证载体与衬垫的紧固力,防止车辆运行时载体脱落、窜动。

4.1.2 三元催化器载体

常用蜂窝陶瓷(堇青石)结构,薄壁600目,壁厚2.5 mil或3 mil。

主要作用:载体本身不具有活性,主要为催化剂涂覆提供足够的表面积,同时满足高温≥950℃使用。为提升体积利用率,通常采用圆形结构设计。

4.1.3 颗粒捕集器载体

常用蜂窝陶瓷(堇青石)结构,300目,壁厚8 mil。

主要作用:提供足够的过滤表面积(带微气孔的载体内壁),用以捕捉沉积颗粒物,同时保证捕集器入口温度≥600℃,完成沉积颗粒物二次再生(燃烧),同时满足高温≥1 000℃使用。为提升表面利用率,通常采用圆形结构设计。

4.1.4 衬垫

一般采用陶瓷纤维(耐950℃高温)、多晶纤维(耐1 100℃高温)或二者复合材质,不仅具备良好的耐高温性,且不易吹蚀、开裂。

主要作用:(1)保温缓冷,防止载体中心与外表面温差过大,造成载体碎裂、使用寿命衰减,满足高寒、高原等环境使用;(2)物理防护及紧固,为载体提供保持力及物理防护,避免载体窜动及碎裂等。

4.1.5 涂层

载体孔道内壁上涂覆的活性贵金属,如铂(Pt)、钯(Pd)、铑(Rh)及作为助催化剂的稀土材料,铈(Ce)、钡(Ba)、镧(La)氧化物。

主要作用:提高催化剂活性和高温稳定性。

通过GBD封装,衬垫分别包裹三元催化器载体和颗粒捕集器载体,封装入同一壳体内,如图1所示。

图1 耦合式催化转化器结构及原理图

4.2 三元催化转化器(TWC)工作原理

发动机排出尾气均匀进入三元催化转化器载体孔道,尾气中的NOx、CH、CO在涂覆于载体孔壁活性层(以Al2O3为主)的活性贵金属材料及金属氧化物催化下,发生氧化还原反应排出CO2、N2和H2O。

氧化反应:2CO+O2→2CO2

4.3 颗粒捕集器(GPF)工作原理

净化后尾气均匀流入颗粒捕集器载体孔道,经过过滤壁面(带微气孔的载体内壁)时,将尾气中的碳烟颗粒吸附在孔壁上后流出;在捕集器载体前、后端布置压差传感器和温度传感器,方便监测沉积碳颗粒物二次再生时机,当微粒达到一定量后,捕集器载体前后端压差将增加,压差传感器将监测压差数据及信号传递反馈至控制程序,温度传感器监测入口温度,当压差和载体入口温度达到再生条件时,碳微粒进行二次燃烧,沉积在载体过滤壁的碳颗粒物再生后转化为对人体无害的物质排出。

5 耦合式催化转化器GBD封装设计及验证

5.1 GBD封装理论设计

5.1.1 载体受力及衬垫设计原则

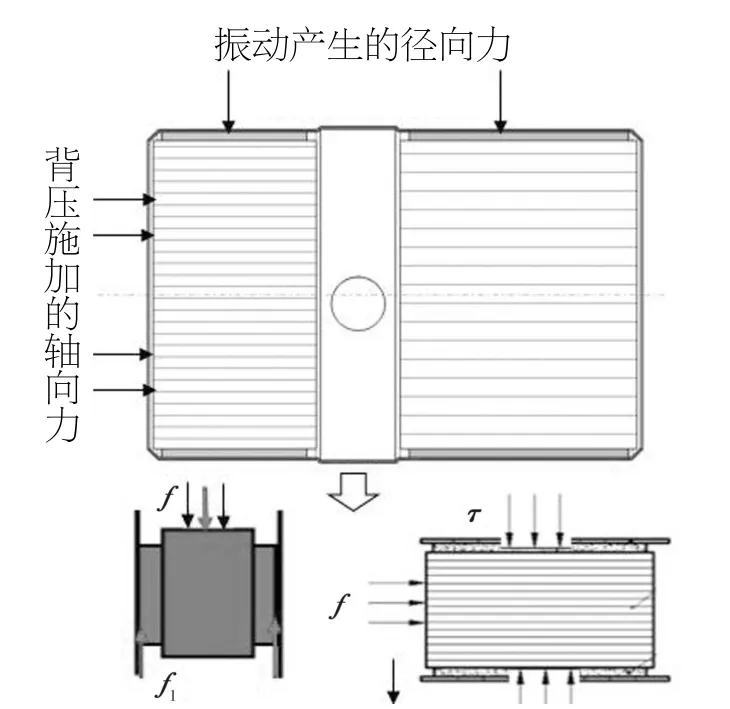

行车过程中,催化器需要承受排气背压施加的轴向气流冲击力f和径向振动剪切力τ,如图2所示。

图2 耦合式催化转化器受力分析

当衬垫设计压强P>载体抗压强度P1时,载体侧壁受压过大,载体开裂、破损。

当衬垫设计压力F=(f+τ)>衬垫最小保持力f1,载体受力窜动,无法满足耐久使用。

综上所述,衬垫设计压力需同时满足:“P<P1”和“F<f1”。

5.1.2 衬垫设计计算

轴向气流冲击力=载体背压差×载体截面面积,即:

径向振动剪切力=催化器重量×振动加速度,即:

载体承受外力=轴向气流冲击力+径向振动剪切力,即:

式中,ΔP为载体进气端与出气端压力差,kPa;S为载体截面积,m2;g为重力加速度,g/cm2;M为涂覆后载体质量,kg。

载体移动,需克服衬垫摩擦力,即衬垫最小保持力f1:

式中,μ为衬垫与载体摩擦系数;S1为衬垫面积,m2。

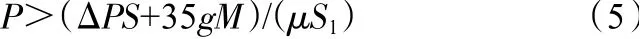

为保证载体无窜动F<f1即:衬垫设计压强

5.2 三元催化器载体TWC封装设计及校核

5.2.1 GBD封装设计

以某项目耦合式催化转化器总成封装设计为例,已知:涡轮增压器后入口温度824.7℃,壳体内径D=(141.5±0.3)mm;三元催化器载体TWC,耐900℃高温,载体直径d=(132.1±2)mm,载体长度L=(70±0.9)mm;载体最大质量Mmax=0.583 kg;载体抗压强度P1=1 030 kPa;ΔP=10.5 kPa。

设计推荐衬垫型号1 850HT:衬垫理论面密度ρ=1 600×(1±10%)g/m2、衬垫厚度t=10.7 mm、衬垫宽度W=(载体长度L-8)mm、冷态摩擦系数:μ1=0.35,热态摩擦系数:μ2=0.85,衬垫材质为陶瓷纤维。

理论GBD值=ρ/(D-d)×103=1 600/(141.5-132.1)/2×103=0.34 g/m2。

最大GBD值=ρ1/(D2-d1)×103=(1 600+1 600×10%)/[(141.5-0.3)-(132.1+2)]/2×103=0.49 g/m2。

最小GBD值=ρ2/(D1-d2)×103=(1 600-1 600×10%)/[(141.5+0.3)-(132.1-2)]/2×103=0.24 g/m2。

式中,ρ1为衬垫最大面密度,g/m2;ρ2为衬垫最小面密度,g/m2;D1为壳体最大内径,mm;D2为壳体最小内径,mm;d1为载体最大外径,mm;d2为载体最小外径,mm。

经计算,GBD在.24~0.49 g/m2区间,理论GBD为0.34 g/m2。

封装过程中,P与GBD成正比,GBD越大,P越大,过大的GBD将导致载体压碎、衬垫纤维受损;GBD越小,P越小,过小的GBD易导致载体脱落、窜动,故需进行分组匹配,缩小GBD区间,保证载体无压损、脱落,衬垫老化后无窜动。

5.2.2 GBD设计校核匹配

1)轴向压力校核

载体最小轴向推力=1 500 N,即衬垫最小保持力f1>1 500 N。

依据公式(4)及5.2.1已知条件计算:

衬垫最小轴向保持力f1=μ1PS1>1 500 N。

衬垫承受冷态轴向压强Pl>1 500/μ1/S1=1 500/0.35/[3.14×(132.1+2)×(70-8)]×103=164.16 kPa。

根据GBD与衬垫压强分析结果(见图3),可知:

当GBD=0.40 g/m2,衬垫设计最小压强Pmin=145 kPa<164.16 kPa,不满足最小保持压强要求,存在载体脱落风险;当GBD=0.42 g/m2时,衬垫设计最小压强Pmin=165 kPa>164.16 kPa,满足最小保持力要求,即GBD≥0.42 g/m2。

2)封装校核

衬垫封装过程中GBD对应峰值压强<载体的机械强度1 030 kPa。

根据GBD与衬垫压强分析结果(见图3),可知:

当GBD=0.58 g/m2时,衬垫设计峰值压强Pf=1 100 kPa>1 030 kPa,不满足载体防护要求,存在载体碎裂风险;当GBD=0.55 g/m2时,衬垫设计峰值压强Pf=900 kPa<1 030 kPa,满足载体防护要求,即GBD≤0.55 g/m2。

综合GBD理论计算(最大GBD=0.49 g/m2)、轴向压力校核(GBD≥0.42 g/m2)及封装校核(GBD≤0.55 g/m2),得GBD匹配设计区间为:0.42~0.49 g/m2。

3)衬垫老化压强校核

根据GBD与衬垫压强分析结果,如图3所示:当GBD=0.42 g/m2时,衬垫老化压强最小;试验测得衬垫老化压强=42 kPa。

图3 催化转化器衬垫压强与GBD关系

依据公式(5)及5.2.1已知条件计算:

衬垫承受热态老化压强Pr>(ΔP S1+35 gM)/(μ2S1)=[10.5×103×3.14×((132.1+2)/2)2×10-6+35×9.8×0.583]/[0.85/(3.14×(132.1+2)×(70-8)]×10-3=15.69 kPa。

综上,GBD=0.42 g/m2时,衬垫老化压强42 kPa>衬垫承受热态老化压强Pr=15.69 kPa;衬垫老化安全系数=42 kPa/15.69 kPa=2.6>1.2,满足设计要求。

5.3 颗粒捕集器载体GPF封装设计及校核

5.3.1 GBD封装设计

颗粒捕集器载体GPF,已知,壳体直径D=(132.1±1.6)mm,载体长度L=(101.6±1)mm;载体重量M=0.638 kg;载体抗压强度P1=1 030 kPa;ΔP=70 kPa。

设计推荐衬垫型号1 850HT:衬垫面密度ρ=1474×(1±10%)g/m2、衬垫厚度t=10.7 mm、衬垫宽度W=(载体长度L-8)mm、冷态摩擦系数:μ1=0.325,热态摩擦系数:μ2=0.54,衬垫材质为陶瓷纤维。

理论GBD值=ρ/(D-d)×103=1 474/(141.5-132.1)/2×103=0.31 g/m2。

最大GBD值=ρ1/(D2-d1)×103=(1 474+1 474×10%)/[(141.5-0.3)-(132.1+1.6)]/2×103=0.43 g/m2。

最小GBD值=ρ2/(D1-d2)×103=(1 474-1 474×10%)/[(141.5+0.3)-(132.1-1.6)]/2×103=0.23 g/m2。

经计算,GBD在0.23~0.43 g/m2区间,理论GBD为0.31 g/m2。5.3.2 GBD设计校核

1)轴向压力校核

载体轴向推力=1 500 N,即衬垫最小保持力f1>1 500 N。

依据公式(4)及5.3.1已知条件计算:衬垫最小轴向保持力f1=μ1×P×S1>1 500 N。

衬垫承受冷态轴向压强Pl>1500/μ1/S1=1 500/0.325/[3.14×(132.1+1.6)×(101.6-8)]×103=118.5 kPa。

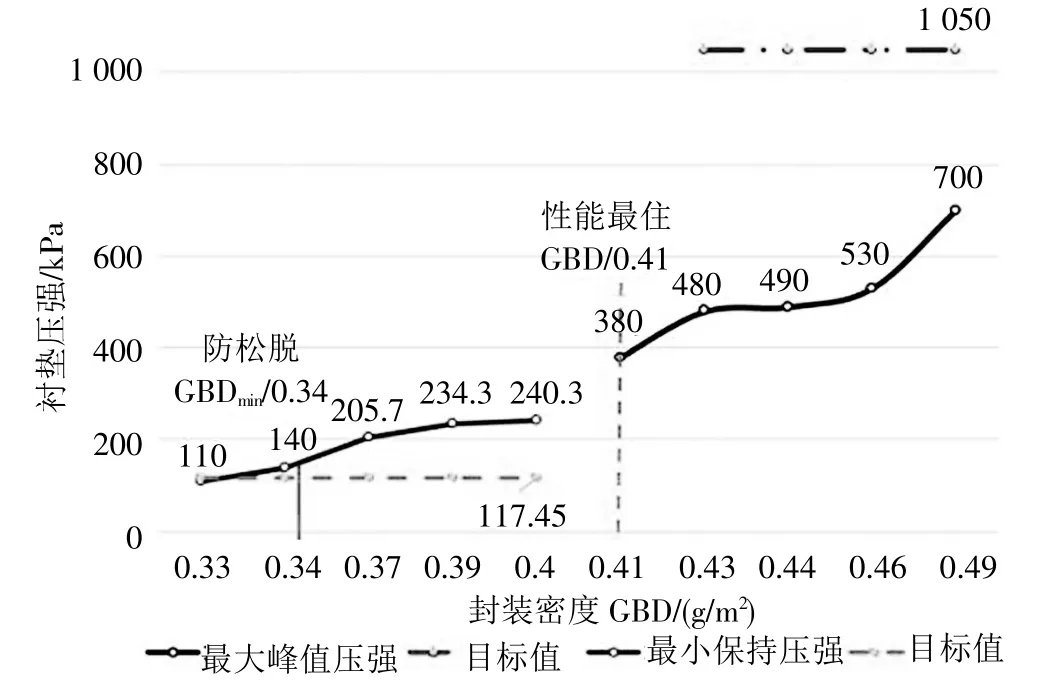

根据GBD与衬垫压强分析结果(见图4),可知:

图4 颗粒捕集器衬垫压强与GBD关系

当GBD=0.33 g/m2,衬垫设计最小压强Pmin=110 kPa<118.5 kPa,不满足。

当GBD=0.34 g/m2,衬垫设计最小压强Pmin=140 kPa>118.5 kPa,满足,即GBD≥0.34 g/m2。

2)封装校核

衬垫封装过程中GBD对应峰值压强Pf<载体抗压强度P1=1 030 kPa。

根据GBD与衬垫压强分析结果(见图4),可知:当GBD=0.49 g/m2时,衬垫抗压强度最大;衬垫抗压强度最大=700 kPa<1 030 kPa,满足设计要求。

综合理论计算,最大GBD=0.43 g/m2、轴向压力校核(GBD≥0.34 g/m2)及封装校核,得出GBD设计区间为:0.34~0.43 g/m2。

3)衬垫老化压强校核

根据GBD与衬垫压强分析结果(见图4):最小GBD=0.34 g/m2时,衬垫老化压强最小;试验测得衬垫老化压强=73.07kPa。

依据公式(5)及5.3.1已知条件计算:

衬垫承受热态老化压强Pr>(ΔPS1+35gM)(/μ2S1)=[70×103×3.14×((132.1+1.6)/2)2×10-6+35×9.8×0.583]/[0.85/(3.14×(132.1+2)×(101.6-8)]×10-3=53.46 kPa。

当GBD=0.34 g/m2时,衬垫老化压强=73.07 kPa>衬垫老化峰值压强Pr=53.46 kPa;衬垫老化安全系数=73.07 kPa/53.46 kPa=1.3>1.2,满足设计要求。

综合5.2、5.3校核结果:三元催化器载体TWC最佳GBD范围0.42~0.49 g/m2;颗粒捕集器载体GPF最佳GBD范围0.34~0.43 g/m2。

6 催化器壳体缩径量计算

缩径后催化器壳体内径:

式中,φA为缩径后催化器壳体内径,mm。

为保证封装要求,壳体原材内径最小值D3应≥缩径后壳体最大内径φA1。

壳体原材外径:

式中,φF为壳体原材外径,mm;T为原材直径公差,mm;t为原材壁厚,mm;φh为设计余量,φh≈0.1 mm。

6.1 三元催化转化器TWC缩径量计算

依据式(6)及5.2.1已知条件计算:

缩径后最大催化器壳体内径:φA1=2×ρ1/(最大GBD×1 000)+d1=2×(1 600+1 600×10%)/(0.49×1 000)+(132.1+2)=φ141.28 mm。

缩径后最小催化器壳体内径:φA2=2×ρ2/(最小GBD×1 000)+d2=2×(1 600-1 600×10%)/(0.42×1 000)+(132.1-2)=136.96 mm。

依据式(7)及5.2.1已知条件计算:

壳体原材外径:φF=φA1+φh+T+2t=141.28+0.1+0.3+2×1.5=144.68 mm≈144.6 mm。

缩径后壳体内径:136.96~141.28 mm。

缩径量极限值ΔD=(φF+T)-(φA2+2t)=(144.6+0.3)-(136.96+2×1.5)=4.94 mm。

6.2 颗粒捕集器GPF缩径量计算

依据式(6)及5.3.1已知条件计算:

缩径后最大颗粒捕集器壳体内径:φA1=2×ρ1(/最大GBD×1 000)+d1=2×(1 474+1 474×10%)(/0.43×1 000)+(132.1+1.6)=141.24 mm。

缩径后最小颗粒捕集器壳体内径:φA2=2×ρ2(/最小GBD×1 000)+d2=2×(1474-1474×10%)/(0.34×1 000)+(132.1-1.6)=138.3 mm。

依据公式(7)及5.3.1已知条件计算:

壳 体 原 材 外 径:φF=φA1+φh+T+2t=141.24+0.1+0.3+2×1.5=144.64 mm≈144.6 mm。

缩径后壳体内径:138.3~141.24 mm。

缩径量极限值ΔD=(φF+T)-(φA2+2t)=(144.6+0.3)-(138.3+2×1.5)=3.6 mm。

综上所述,三元催化器载体TWC的缩径量极限为4.94 mm;颗粒捕集器载体GPF的极限缩径量为3.6 mm;可选择φ144.6 mm×1.5 mm规格直管原材,缩进设备行程≥5 mm。

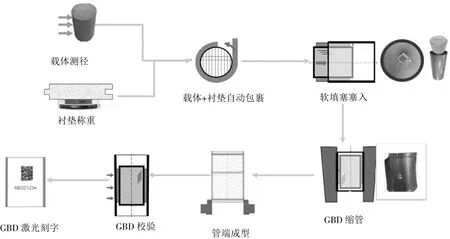

7 催化器GBD封装及验证

载体封装包括蚌壳式、绑带式和压入式。本项目采用GBD压入式封装,通过GBD核算壳体缩径量,保证封装后GBD满足设计要求,封装工艺流程如图5所示:“衬垫称重”+“载体测径”→“载体+衬垫自动包裹”→“封装塞入”→“GBD缩径”→“管端成型”→“GBD校验”→“GBD激光刻字”。

图5 GBD封装工艺过程图

依据上述工艺过程,分别对TWC和GPF进行封装,其中TWC缩进量4.94 mm;GPF缩进量3.6 mm,且封装后TWC与GPF间距≥30 mm。

封装验证时,应完成一个最大GBD封装样件和一个最小GBD封装样件,封装完成后分别进行1 500 N轴向推力试验、热振动、水急冷等试验后,载体累计位移量应≤6 mm,且载体无破损、裂纹等缺陷。

8 结语

耦合式三元催化转化器是一种布置于整车前舱,将三元催化转化器TWC与颗粒捕集器GPF封装在同一壳体内的组合封装结构,主要作用是净化发动机排出尾气中有毒有害物质及颗粒物,使车辆行驶过程中排放的尾气符合“国六排放标准”。GBD封装作为催化转化器的核心技术,主要保证载体防护及紧固,规避车辆运行过程中载体碎裂及窜动,从而保证其有效净化尾气及颗粒物。本文对耦合式催化转化器GBD封装设计流程、GBD范围的计算及校核方法进行阐述,以期为设备选择提供技术支持。