碳纤维/环氧树脂基复合材料增韧改性研究进展

徐铭涛, 嵇 宇, 仲 越, 张 岩, 王 萍, 眭建华, 李媛媛

苏州大学 纺织与服装工程学院, 江苏 苏州 215006)

与传统金属材料相比,碳纤维/环氧树脂基复合材料具有高模量、高拉伸强度、高韧性、低密度和低腐蚀敏感性等优点[1-3],大量应用于航空航天、汽车零部件和体育器材等领域[4-6]。众所周知,韧性是环氧树脂基复合材料最为重要的性能之一,韧性越好,材料发生脆性断裂的可能性也就越低。碳纤维增强复合材料的断裂韧性取决于碳纤维(CF)的性能、基体(如环氧树脂(EP))的断裂韧性以及碳纤维与环氧树脂基体之间的界面黏结性能。环氧树脂基体内部存在特殊的三维网状结构,其脆性大,交联密度高,内应力大,从而导致复合材料的韧性和耐冲击性差[7-8];碳纤维与环氧树脂基体间的界面交互作用较差,导致层间剪切强度较低,限制了碳纤维/环氧树脂基复合材料在军用飞机结构件等高性能要求领域的应用[9-10]。为进一步提升复合材料的断裂韧性,可从树脂基体和纤维材料2个方面入手[11-13]。

通常,改善纤维与环氧树脂基体界面相互作用的有效方法有2种:一是对环氧树脂基体进行增韧改性,这种方法已被证明能有效抑制环氧树脂基体中的裂纹扩展,从而提高复合材料的强度和断裂韧性等[14-16],目前最为常见的改性方法是引入第二相,如在树脂体系中加入橡胶弹性体、纳米粒子、热塑性树脂等来提高环氧树脂的韧性;二是通过各种方法对纤维进行表面处理,包括电化学、电泳沉积、接枝、涂层和放电等离子体处理等,以提高纤维与树脂基体的结合强度,从而提升复合材料的力学性能。此外,对复合材料进行结构设计也能够改善复合材料的断裂韧性,通过改变复合材料中纤维增强体的铺层方式或者在复合材料中植入Z-pins等三维增强结构,使纤维和树脂基体之间结合得更为紧密,在承受外力作用时抵御更大的变形,从而提高复合材料的断裂韧性,这种方法更具经济效益[17]。本文将重点对环氧树脂基体改性、界面改性、复合材料结构设计这3种方法的研究进展进行综述和分析,以期为复合材料结构优化与应用提供参考。

1 环氧树脂增韧改性

环氧树脂是目前应用最为广泛的热固性树脂之一,具有一系列优良性能,如良好的黏结性、电绝缘性、耐腐蚀性能和力学性能等[18-20],广泛应用于各种金属和非金属的黏结、纤维增强塑料/复合材料等的制备[21-23];但环氧树脂固化后内部形成特殊的三维网状结构,导致其脆性大,限制了环氧树脂基复合材料的应用[24-26],因此,引入第二相如热塑性塑料、弹性体、纳米粒子等可有效地提高环氧树脂的断裂韧性[27]。

1.1 纳米材料改性环氧树脂

环氧树脂的高交联密度导致其脆性较大,而纳米材料晶粒小、比表面积大。将纳米材料引入环氧树脂中,利用纳米材料表面非配对电子多,可与环氧树脂形成物理或化学结合,增加界面相互作用从而实现树脂增强增韧,并提高环氧树脂的玻璃化转变温度。常用的纳米材料有纳米二氧化硅、纳米二氧化钛、纳米氧化铝、纳米碳酸钙等。

目前,较普遍接受的纳米材料改性树脂的机制为:纳米颗粒均匀地分散在树脂基体中,在基体受到外力作用时,两相结合的界面之间会形成银纹,阻碍裂纹的扩展并产生塑性变形,吸收冲击能量从而达到增韧的效果。粒子越细其比表面积越大,与基体的接触面积也越大,从而在受到冲击时能抵御更大的变形将能量分散,更好地提高增韧效果,但如果纳米粒子加入的过多,会在基体之间形成团聚造成应力集中和缺陷,反而会降低冲击强度。

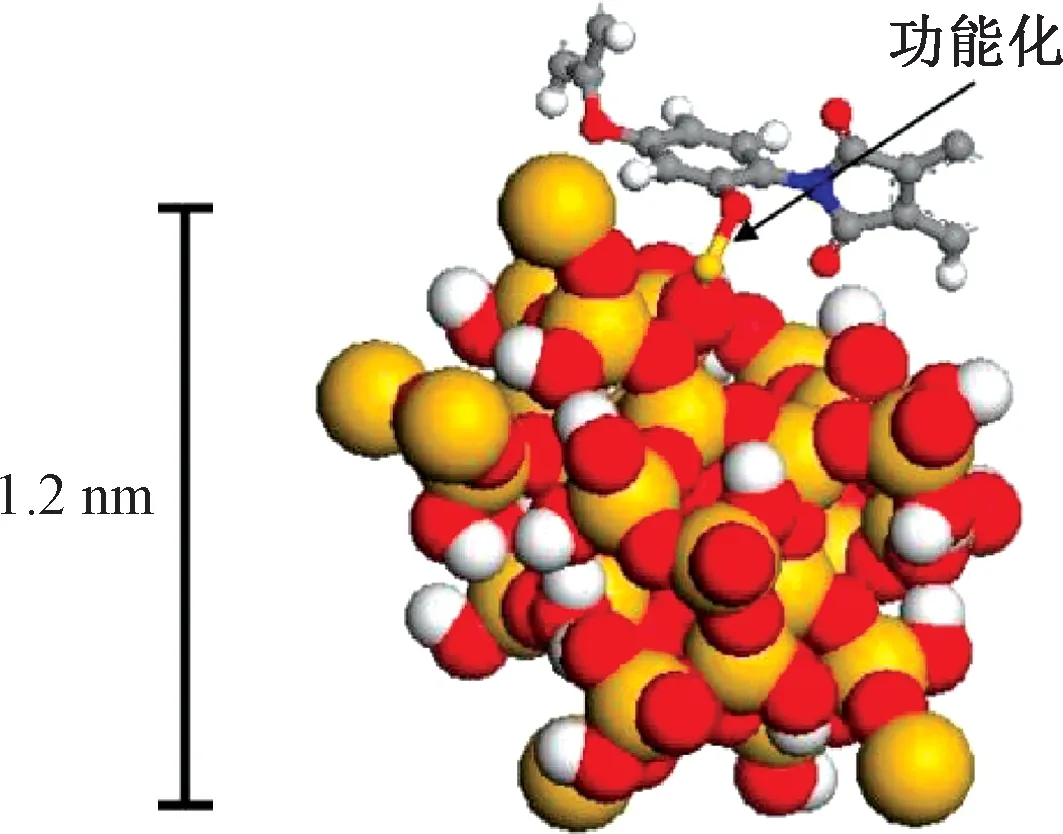

纳米二氧化硅是最常用的改性纳米材料之一,但其表面能很高,极易发生团聚形成应力集中和缺陷,所以在使用时常先对其进行表面改性。图1示出Odegard等[28]计算的粒径约为1.2 nm的改性纳米二氧化硅模型。该模型能够清晰地表明纳米二氧化硅的改性是在其结构上接枝上活性官能团(引入大量羟基官能团),不仅能够改善纳米二氧化硅的团聚现象,而且能够在固化过程中与环氧树脂基体进行反应,增强基体与纳米粒子之间的黏结性,从而达到增韧的效果。但是研究发现,经二氧化硅增韧改性后的复合材料弹性刚度降低,这是由于聚合物密度低于本体聚合物密度,以及二氧化硅纳米颗粒和聚合物分子相互作用的性质造成的。

图1 功能化二氧化硅纳米粒子的分子模型

为探究官能团化的纳米粒子与树脂之间的增韧作用机制,Ruban等[29]采用胺官能化的纳米二氧化硅粒子对树脂进行改性,能显著提高环氧树脂的抗冲击性,其力学性能随着胺改性纳米粒子含量的增加呈现先增加后下降的趋势。Tian等[30]研究了应变率对高交联环氧树脂力学性能的影响,在四缩水甘油基-4,4′-二氨基二苯甲烷(TGDDM)和双酚A型环氧树脂(DGEBA)的混合树脂中添加10%纳米二氧化硅发现,随着应变速率的增加,其压缩模量和断裂韧性明显提高,断裂应变和极限强度都有所降低,这主要是由于纳米颗粒在树脂中的均匀分布减少了局部应力集中。这种增强效果在较低的应变速率下改善较大,在较高的应变速率下则变小,是纳米二氧化硅与聚合物基体之间的相互作用减少所致。

纳米材料作为近些年出现的增韧环氧树脂材料,其不仅简便易得,且具有经济优势。将纳米二氧化硅颗粒充分均匀地分散到树脂材料中,能够全面提升树脂基体的性能,包括提高树脂的拉伸强度和断裂伸长率、耐磨性和表面光洁度以及抗老化性等。但分散性也一直是桎梏其发展应用的重要因素,虽然表面改性能够一定程度上减少纳米颗粒的团聚现象,但程度有限,未来的研究任务是寻求更好解决纳米颗粒分散性的方法。

1.2 橡胶弹性体改性环氧树脂

在过去的几十年中,已经提出了许多种提高环氧树脂韧性的方法,其中最成功的方法之一是在未固化的环氧树脂中添加橡胶,然后控制聚合反应以诱导相分离橡胶。绝大多数研究都涉及到用反应性弹性体对环氧树脂进行改性,特别是含有端基基团的橡胶弹性体,如端羧基丁二烯-丙烯腈橡胶(CTBN)、环氧化端羟基聚丁二烯橡胶(EHTPB)、端氨基液体丁腈橡胶(ATBN)、端羟基液体丁腈橡胶(HTBN)、端乙烯基液态丁腈橡胶(VTBN)等[31]。

不同结构的弹性体对树脂的增韧效果与机制各不相同。Ochi等[31]用端羧基丁二烯-丙烯腈橡胶(CTBN)对环氧树脂进行改性,与未改性环氧树脂相比,CTBN弹性体的加入显著提高了环氧树脂的韧性,CTBN改性的双酚型环氧树脂在裂纹尖端附近发生了较大的塑性变形,试样在受到外力作用时,环氧树脂可有效地吸收部分破坏能产生韧窝特征,因此,在此改性体系中,破坏是由环氧树脂基体和CTBN共同承担的,但这种改性方法会导致树脂基体拉伸强度和弹性模量降低。为提高环氧树脂与CTBN的相容性和界面结合力,Xu等[32]在环氧树脂和CTBN的混合物中用引发剂来引发CTBN的交联反应,这种方法和Ochi等[31]直接添加商业用CTBN的方法相比,自行制备的CTBN/环氧共混物具有局部的互穿网络结构,有利于共混物力学性能的提升,与非交联CTBN/环氧共混物相比,交联CTBN/环氧共混物的拉伸强度、断裂伸长率和冲击强度分别提高了19.9%、30.2%、30.7%,这主要是由于两相间的化学键和局域互穿网络增强了界面强度结构。在此基础上,Zhou等[33]采用原位预交联制备新型橡胶弹性体增韧环氧树脂的方法,通过在液体橡胶-环氧复合材料中加入引发剂,使液体橡胶发生交联反应,得到预交联CTBN/环氧共混物。与未改性的复合材料相比,采用原位预交联方法制备的CTBN/环氧共混物的拉伸强度、弹性模量和冲击强度分别增加2.7%、5.5%、20.9%。综上所述,CTBN直接添加法对环氧树脂韧性和冲击强度的提升有着很大的作用,但不可避免地会导致其拉伸强度和弹性模量的下降,而橡胶预交联是一种既能保持拉伸强度,又能增韧和提升冲击强度的有效方法。

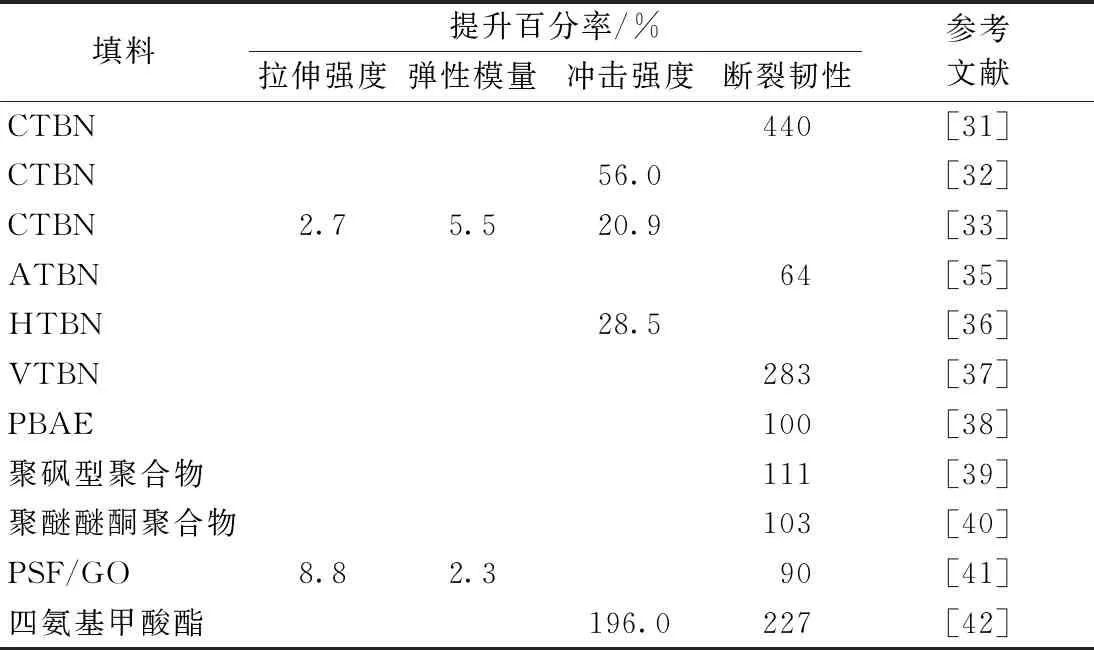

表1列举了部分橡胶弹性体改性环氧树脂的研究结果。Ge等[34]采用环氧化端羟基聚丁二烯橡胶(EHTPB)增韧环氧树脂,结果表明EHTPB的引入使改性环氧树脂的活化能降低,且随着EHTPB含量的增加,环氧树脂的拉伸强度呈现下降的趋势,其断裂伸长率逐渐增大,韧性逐渐增强,且改性环氧树脂断口逐渐变得粗糙、界面模糊,表现出明显的韧性断裂特征。Chikhi等[35]采用端氨基液体丁腈橡胶(ATBN)增韧改性环氧树脂,与Ge等[34]的研究相同的是,这种方法改性的环氧树脂的拉伸强度下降,断裂应变变大,断裂韧性也显著提高,橡胶颗粒空化和剪切屈服是这种改性方法的主要增韧机制。Wang等[36]和Fakhar等[37]研究了端羟基液体丁腈橡胶(HTBN)和端乙烯基液态丁腈橡胶(VTBN)对环氧树脂力学性能的影响,结果同样如此,HTBN和VTBN对环氧树脂断裂韧性和抗冲击性有很大提升,但带来的负面影响是拉伸强度、弯曲强度以及弹性模量的降低。综上所述,橡胶弹性体虽然显著增加了环氧树脂的断裂韧性,但由于橡胶弹性体自身弹性模量和拉伸强度较低,降低了环氧树脂的拉伸强度。应寻求橡胶弹性体与其他增强材料协同改性的方法,从而达到在不影响环氧树脂自身性能的情况下对其进行增韧改性的目的。

表1 环氧树脂改性的部分研究结果

1.3 热塑性树脂改性环氧树脂

热塑性树脂与环氧树脂的弹性模量相近,结构相似,二者相似相容,能够很好地结合在一起。热塑性树脂可连续贯穿于环氧树脂网络中,可使环氧树脂的吸水性变低,而环氧树脂的存在可以保持共混物的稳定性和尺寸稳定性等,因此,热塑性树脂逐渐被用来增韧环氧树脂。

热塑性树脂增韧是通过热塑性树脂颗粒和热固性树脂基体之间形成的微相结构以及颗粒桥联、屈服、裂纹偏转等吸收断裂能量,达到提高断裂韧性的目的。为探究热塑性树脂对环氧树脂的增韧效果,Jones等[38]将热塑性树脂聚双酚A-共环氧氯丙烷(PBAE)和涂覆聚多巴胺(PDA)的微胶囊与环氧树脂基体混合,研究表明,单独添加20%的PBAE可使环氧树脂的断裂韧性提升100%,同时添加2种微胶囊和热塑性相可使断裂韧性进一步提高,但改性后的环氧树脂的热稳定性会略微下降,这是热塑性树脂改性环氧树脂的典型特征。提高环氧树脂的断裂韧性,且不降低其热稳定性是目前使用热塑性树脂改性环氧树脂的目标。Ying等[39]通过叠氮化物-炔烃聚合合成了2种新型聚砜型聚合物,用来作为环氧树脂的增韧剂,通过这种方法合成的聚合物增韧的效果明显优于聚砜增韧环氧树脂;此外,用该聚合物改性的环氧树脂的玻璃化转变温度(约230 ℃)与纯聚砜型聚合物增韧环氧树脂的玻璃化转变温度相近,且没有降低,说明改性后环氧树脂仍具有良好的热稳定性,具有韧性和热性质的最佳特性,该环氧树脂体系有望用于高耐热性和高韧性材料。在此基础上,Lee等[40]采用原位聚合方法将叠氮化物-炔烃聚合成新型聚醚醚酮型聚合物作为环氧树脂的增韧剂,可大大提高环氧树脂的断裂韧性(是纯环氧树脂的2倍),这是线性聚合和交联环氧基质形成半互穿聚合物网络结构导致的结果。与Ying等[39]的研究相比,采用上述原位聚合物改性后的环氧树脂体系黏度降低,增韧效果显著且不影响热稳定性,但这种合成方法工序复杂,成本较高,不适合进行产业化生产。

Wang等[41]采用聚砜(PSF)作为热塑性增韧剂,氧化石墨烯(GO)作为纳米填料增韧剂,对环氧树脂进行联合增韧改性发现,GO/PSF联合改性环氧树脂的断裂韧性比纯环氧树脂提高了约90%;此外,将PSF和GO引入环氧树脂后,其拉伸强度、弹性模量和热稳定性略有提高,且玻璃化转变温度保持不变,说明使用PSF和GO作为双重增韧剂的策略,可在不牺牲拉伸力学性能和热性能的情况下有效增韧环氧树脂。纳米碳材料/热塑性树脂复合增韧增强机制取决于树脂大分子中纳米碳材料的作用、热塑性树脂良好的韧性以及纳米碳材料/热固/热塑树脂复合相体系的协同效应,但目前研究结果中纳米碳材料在复合材料中并未完全发挥其优异性能,还需要进一步研究。Zhang等[42]通过六亚甲基二异氰酸酯(HDI)与聚四亚甲基二醇(PTMG)和聚丙二醇(PPG)合成了四氨基甲酸酯作为环氧树脂的增韧剂,研究发现,四氨基甲酸酯改性环氧树脂体系的冲击强度和断裂韧性分别提升了196.0%和227%(见表1),显著高于未改性环氧树脂,且并没有牺牲环氧树脂的热稳定性和抗弯强度。这表明4个氨基甲酸酯基团使增韧剂不仅具有良好的分子内相互作用,还可与环氧聚合物具有最佳的分子间相互作用,这使得热塑性树脂与环氧树脂基体具有合适的相容性,从而通过聚合诱导微相分离在环氧树脂中形成有效的双相结构。考虑到成本、复杂的制备过程、加工性能以及韧性改善效果,四氨基甲酸酯改性环氧树脂体系未得到广泛研究。

1.4 其他方式改性环氧树脂

从表1可以看出,将橡胶弹性体、热塑性树脂、纳米碳材料单独作为填料改性环氧树脂,都可显著提高其断裂韧性,但环氧树脂的其他性能也会受到影响,如拉伸强度、弹性模量、热稳定性等。采用多种填料协同改性环氧树脂不仅能有效提高环氧树脂的断裂韧性,且不影响环氧树脂的力学和热学性能。除以上几种方式改性增韧环氧树脂之外,还有一些方式,如改变树脂内部交联化学结构和分子交联网络的均匀性等方法来改性环氧树脂:改变交联网络的化学结构主要是通过在树脂体系中引入一些柔性段,提高链段分子的活动能力,可得到较为理想的增韧效果;改变分子链交联网络的均匀性主要是从微观尺度上进行,其增韧机制主要是使环氧固化物在内部发生不均匀交联形成非均匀连续相,从而在微观上实现树脂的增韧[43]。

2 碳纤维表面改性

对于碳纤维/环氧树脂复合材料而言,其性能不仅取决于纤维和树脂本身的各项性能,还取决于纤维与树脂的结合强弱和相容性,碳纤维虽然具有高强度高模量的性能,但也存在纤维易发生脆断的现象,且碳纤维表面光滑,与环氧树脂基体之间结合较差,在承受外力时易发生脱黏,因此,降低了其断裂韧性;对碳纤维进行表面改性和改变铺层方式对于复合材料韧性增强具有显著作用。

碳纤维原丝表面存在较多的惰性石墨微晶,因此,表现出非极性的特点,导致其表面能小、相容性差,影响复合材料的性能。对于碳纤维与树脂之间结合较差等问题,碳纤维的各种表面处理方法得到了发展,如化学接枝、氧化处理、聚合物施胶、高能辐照等。较为常见的为化学接枝和氧化处理:其中化学接枝主要是通过化学处理,将各种活性官能团引入到纤维上与树脂发生反应,从而使纤维与树脂结合紧密;氧化处理即对碳纤维表面进行刻蚀,增大纤维的比表面积从而使纤维与树脂之间形成机械互锁,从而提高复合材料的性能。

碳纤维表面接枝改性一直是研究的热点,但不同处理方法和接枝的官能团对碳纤维与树脂的结合性能有较大影响。龚克等[44]使用硅烷偶联剂预处理碳纤维,研究表明添加0.8%~1.0%的硅烷偶联剂改性碳纤维,可使复合材料拉伸强度提高30%,抗磨损性能提升3倍。Hung等[45]提出了一种基于电聚合的碳纤维表面改性技术,期望在复合体系中获得可控的碳纤维与环氧基体的界面,其研究了苯酚、间苯二胺或丙烯酸在碳纤维表面的电聚合反应和电聚合涂层改性碳纤维增强复合材料的力学性能,实验结果表明涂有电聚合物的碳纤维增强复合材料的拉伸强度和层间剪切强度分别提高了约64.0%和135.0%(见表2)。这表明通过电聚合技术在碳纤维表面引入活性基团,可改变碳纤维表面的形貌和自由能,从而改善其与复合材料的界面结合力,使复合材料性能有显著地提高,是开发高性能复合材料的潜在途径。

表2 碳纤维表面改性的部分研究结果

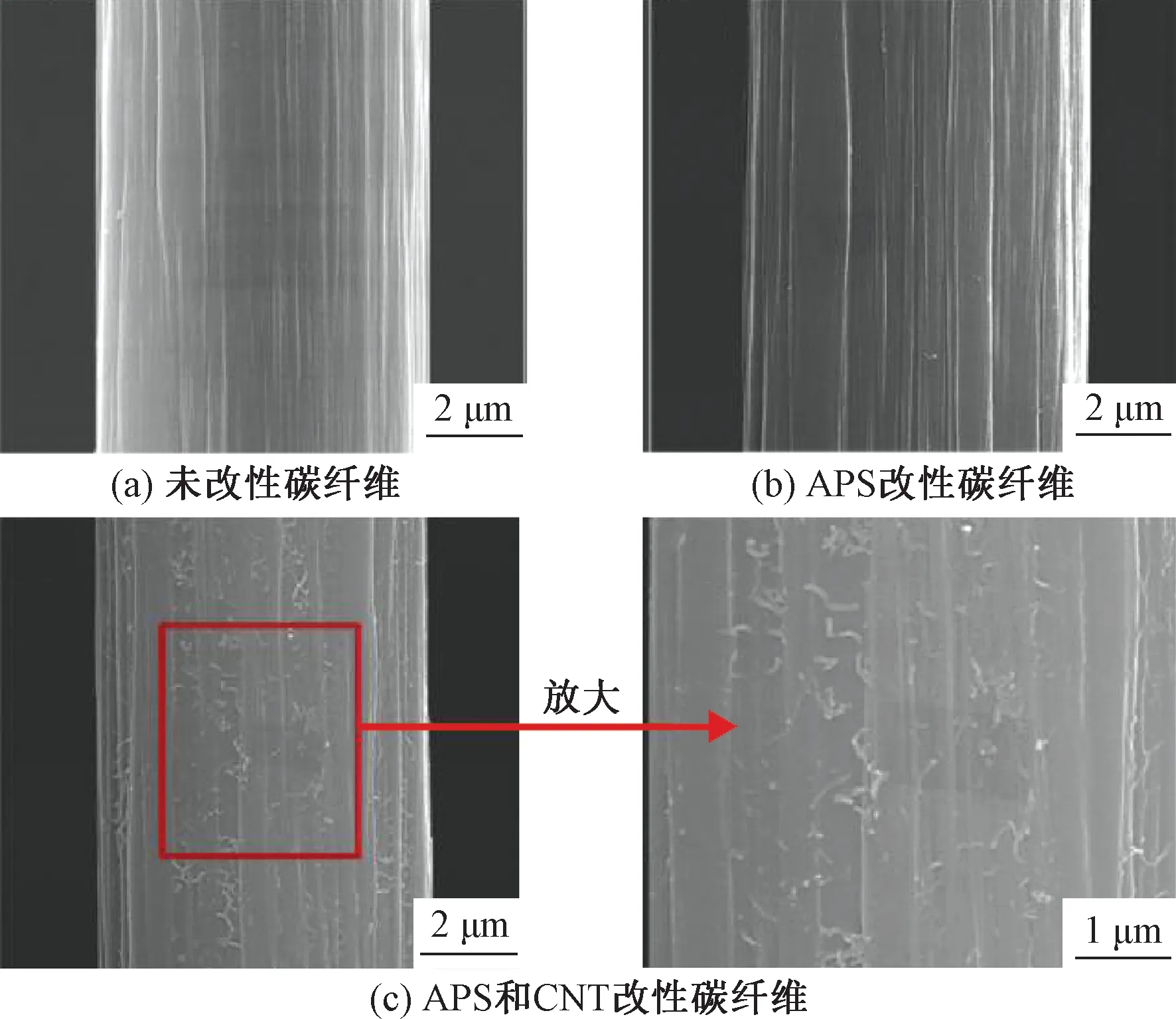

在CF表面改性方法中,多尺度增强表面改性因其优异的改性效果、可设计性和与复合材料特殊的界面增强机制而备受关注。与传统的表面改性方法不同,多尺度增强表面改性是在CF表面引入GO、碳纳米管(CNTs)等纳米材料,形成较厚的界面层,通过形成过渡区传递载荷降低应力集中。此外,考虑到纳米材料的尺寸效应,可引入更多的微界面来吸收能量,从而达到界面增韧的效果。近年来,各种多尺度增强材料已被证明对复合界面改善有效。Luo等[47]探索了一种新型的三维增强材料,该结构由花瓣状环氧功能化氧化石墨烯(E-GO)和胺封端聚磷腈共同改性碳纤维得到,研究发现碳纤维在接枝含有大量环氧基的E-GO片后,表面形貌发生了明显改变,复合材料的界面剪切强度从未改性的47.3 MPa提高到97.7 MPa,力学性能显著提升。可以看出,这种协同改性方法增强界面性能显著,但考虑到复杂的制备工艺并不适合工业化,还需要优化。为探究简单且界面性能优异的碳纤维表面改性方法,Wu等[48]以3-氨基丙基三乙氧基硅烷(APS)为桥接剂,成功将多壁碳纳米管均匀地接枝在碳纤维上(见图2(c)、(d)),所得改性纤维的润湿性和表面能较未处理的碳纤维(见图2(a))和仅用APS处理的碳纤维(见图2(b))相比明显提高,碳纤维增强复合材料的层间剪切强度和冲击韧性同时显著提高(见表2),且多壁碳纳米管的引入显著提高了复合材料的热稳定性和耐热氧化性能。Xiong等[49]采用硅烷偶联剂(KH560)作为CF和CNTs之间的桥梁,采用一步浸渍法制备了一种CF/CNTs多尺度增强材料。这种方法的好处在于,CNTs能均匀地包覆在CF表面,改性后的CF表面化学活性、润湿性和单纤维抗拉强度均显著提高,该材料的层间剪切强度最大增加了86.8%(见表2)。这2种多尺度增强表面改性方法不仅操作简单、效率高,且对单个碳纤维的力学性能无任何损害,为开发多功能纤维提供了一种新的界面设计策略。

图2 改性前后碳纤维表面扫描电镜照片

从表2可以看出,电聚合、化学接枝、多尺度增强表面改性方法都可改善碳纤维的惰性表面,增强碳纤维表面活性,加强环氧树脂与碳纤维的界面结合强度,从而使复合材料断裂韧性增强,但考虑到增韧效果、不影响碳纤维其他力学性能、操作难度和成本,多尺度增强表面改性具有良好的应用前景,值得深入研究。

3 复合材料结构设计

除上述树脂改性和纤维表面改性外,复合材料结构设计对其整体力学性能也有较大影响。碳纤维是复合材料中主要的承载结构,决定着复合材料的强度、刚度、断裂韧性等力学性能,因此,对复合材料进行结构设计是提升其力学性能的重要途径之一。

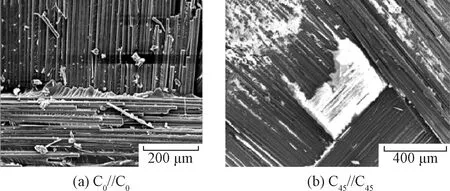

对于层压复合材料而言,铺层设计是提升其力学性能的重要手段。Navarro等[50]探究了不同铺层方式对碳纤维增强复合材料断裂韧性的影响,其断口形貌如图3所示。从图3(a)可以观察到,对于C0∥C0(0°铺层)断面,纤维/树脂界面层脱黏,而C45∥C45(45°铺层)断面较为粗糙,且主要为基体表面破坏(见图3(b))。此外,相比于C0∥C0,C45∥C45的Ⅰ型断裂韧性(GIC)和Ⅱ型断裂韧性(GⅡC)都有一定提升。除设计铺层方式外,Partridge等[51]采用Z-pins技术对复合材料进行增韧设计,研究表明在层合板厚度方向植入Z-pins可显著提高层合板的Ⅰ型断裂韧性和Ⅱ型断裂韧性能量释放率,且随着Z-pins密度的增加,GIC和GⅡC也都增加。实际上,复合材料结构设计非常灵活,如Li等[52]还研究了由纤维增强聚合物(FRP)包裹形成的交错格栅加筋(AGS)复合管的力学性能,结果表明该结构在弹性区域、抗压强度、延展性等方面都有显著地改善,表现出优异的抗振性能和声衰减性能,能够广泛应用于各种高强度应用场合。

图3 不同铺层方向复合材料断裂面的扫描电镜照片

4 结束语

环氧树脂的脆性特征、碳纤维与环氧树脂的界面结合力弱是影响碳纤维/环氧树脂基复合材料断裂韧性的主要因素。为提升复合材料的应用价值和承载能力,可通过对树脂基体改性、碳纤维表面修饰及结构设计等手段提高复合材料的断裂韧性。具体地,可通过引入第二相来增韧环氧树脂使其断裂韧性显著提高;通过化学接枝、氧化处理、多尺度增强碳纤维改性提高碳纤维与树脂的界面黏结性,使碳纤维与树脂结合更为紧密,从而提高复合材料的断裂韧性;通过设计不同的铺层方式和结构如Z-pins结构等也能够有效地提升复合材料的韧性。

目前,复合材料增韧研究主要通过上述方法实现,但也存在一些缺点,如第二相的引入易在树脂中形成团聚,造成应力集中形成缺陷,反而降低树脂的力学性能;碳纤维表面改性也存在降低碳纤维力学性能等弊端,因此,未来对于复合材料的增韧研究应重点关注第二相的分散问题,以及碳纤维的无损改性问题,将二者结合或将会是未来主要的研究方向,以实现复合材料力学性能的进一步提升。