基于离散元的沥青弹性道床材料力学行为分析

黄鹏, 石晨光, 吴忧, 王厚植, 杨军

(东南大学 交通学院, 江苏 南京 211189)

0 引言

长期以来, 高速铁路轨道建设都受到稳定性差、养护维修困难、易出现飞砟等缺陷的制约, 针对这一问题, 无砟轨道和固化道床技术得以应用与发展[1]。由于无砟轨道存在初期建设成本较高、运行时噪声严重的缺点, 因此固化道床技术被视为规避传统轨道缺陷、提高列车行驶安全稳定性的有效途径[2]。铁路有砟轨道道床的固化, 是在碎石道床内灌注或喷洒聚氨酯、沥青等固化材料, 将散粒体道床固结成整体结构的过程。自20世纪80年代, 沥青道床在我国开始研究并取得了长足进展, 郭洁人等[3]对沥青道床的使用性能和推广运用等作了总结与分析;王培生[4]在会议上提出可维修橡胶乳化沥青道床结构的研究与探讨。近年来, 环氧沥青凭借其优异的路用性能, 成为道路行业研究中不可忽视的一种新型材料。环氧沥青是将环氧树脂、固化剂材料及其他添加剂掺入沥青中的一种复合材料, 具有优异的抗疲劳、抗紫外老化和抗化学腐蚀能力。凭借优异的热固性特征, 环氧沥青可以作为固化道床中的固化材料。由于环氧沥青混凝土在发生固化反应时整体柔韧性会有所下降, 因此考虑在环氧沥青固化道床中掺入橡胶颗粒, 以提高整体柔韧性与变形恢复能力。掺加橡胶颗粒的环氧沥青固化道床试件本质上是一种非均质多相材料, 要正确解释试件宏观力学性能变化的内在本质, 对固化道床试件的研究必须从宏观层次转化到细观层次。由于室内试验的变异性较大, 且受到宏观尺度的局限, 分析荷载下固化道床试件内部颗粒的细观变形行为, 进而评判试件的宏观力学性能有较大难度。离散元方法能较为直观地模拟非连续介质及粗集料的不规则轮廓, 因此可作为在细观层面分析固化道床试件力学特性的研究手段[5]。

陈渊召等[6]通过离散元方法研究橡胶颗粒沥青混合料的细观结构和对应的破坏机理。张洪伟等[7-8]借助离散元方法构建橡胶颗粒沥青混合料劈裂细观数值模型, 并分析了橡胶颗粒对沥青混合料的力学强度影响。丁玉新等[9]使用离散元研究正弦荷载下橡胶颗粒沥青混合料的局部受力变形特性, 并简要分析了橡胶颗粒的掺入对颗粒间滑移和振动响应的影响。魏明鉴等[10]通过离散元对以聚氨酯作为黏结剂的胶固化道床模型进行仿真模拟, 分析了不同级配和胶配比下道床的力学特性。过往的研究一般偏重应用离散元研究作为道路材料的沥青混合料, 或者以聚氨酯作为黏性材料的弹性道床的力学性能分析, 对于作为固化道床的掺有橡胶颗粒的环氧沥青固化试件缺乏足够的离散元性能分析。

在此, 基于离散元理论和研究方法, 以聚氨酯弹性道床的构建方法为基础[2], 制备了预制式的沥青弹性道床试件;借助离散元颗粒流程序(Particle Flow Code, PFC), 对橡胶颗粒掺量分别为9%和11%的环氧沥青固化块试件进行离散元建模。根据道床试件的宏观试验结果标定模型的细观参数, 进行单轴重复加载虚拟试验, 比较不同橡胶颗粒掺量下固化块的力学性能, 并从细观角度分析力学性能变化的原因。

1 离散元模型

1.1 离散元模型建立方法

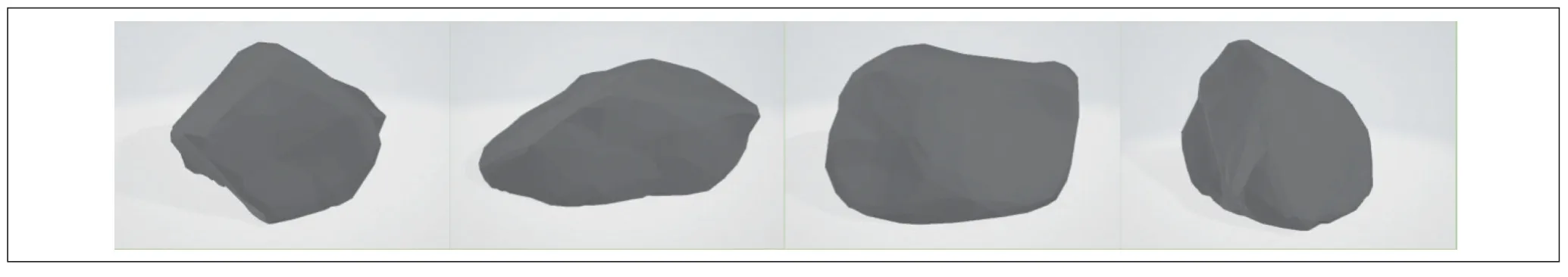

作为固化道床材料的掺加橡胶颗粒的环氧沥青混合料, 在PFC程序中可用计算机模拟产生出在统计意义上与原型结构相同的均匀分布的随机骨料结构, 进而建立虚拟细观结构数值模型[11]。在该研究中, 采用X射线计算机断层扫描技术(X-ray CT)对沥青混合料中有代表性的粗集料进行扫描, 获得截面的切片图。由于集料和空气的性质、密度有很大差异, 借助图像处理软件可以明显分辨出扫描图像的灰度值差异, 从而确定集料轮廓。借助交互式医学影像控制系统(Material’s interactive medical image control system, MIMICS)对已扫描的粗集料轮廓进行合理重构, 通过设定特定的灰度阈值, 提取与其相近的材料轮廓, 得到可被PFC读取的粗集料的三维形状STL格式文件。通过geometry import命令将STL文件导入成为虚拟模型中的集料模板[12]。最终生成的部分粗集料模板见图1。

图1 离散元模型中的粗集料模板

在沥青混合料试件模型尺寸范围, 即计算区域内根据具体级配方案和空隙率要求, 随机生成不同粒径的集料, 使用细小的球体单元模拟沥青胶浆, 并根据试件内部空隙率删除一定数目的球体, 从而模拟橡胶颗粒沥青混合料的内部细观构造[13]。

1.2 离散元模型建立

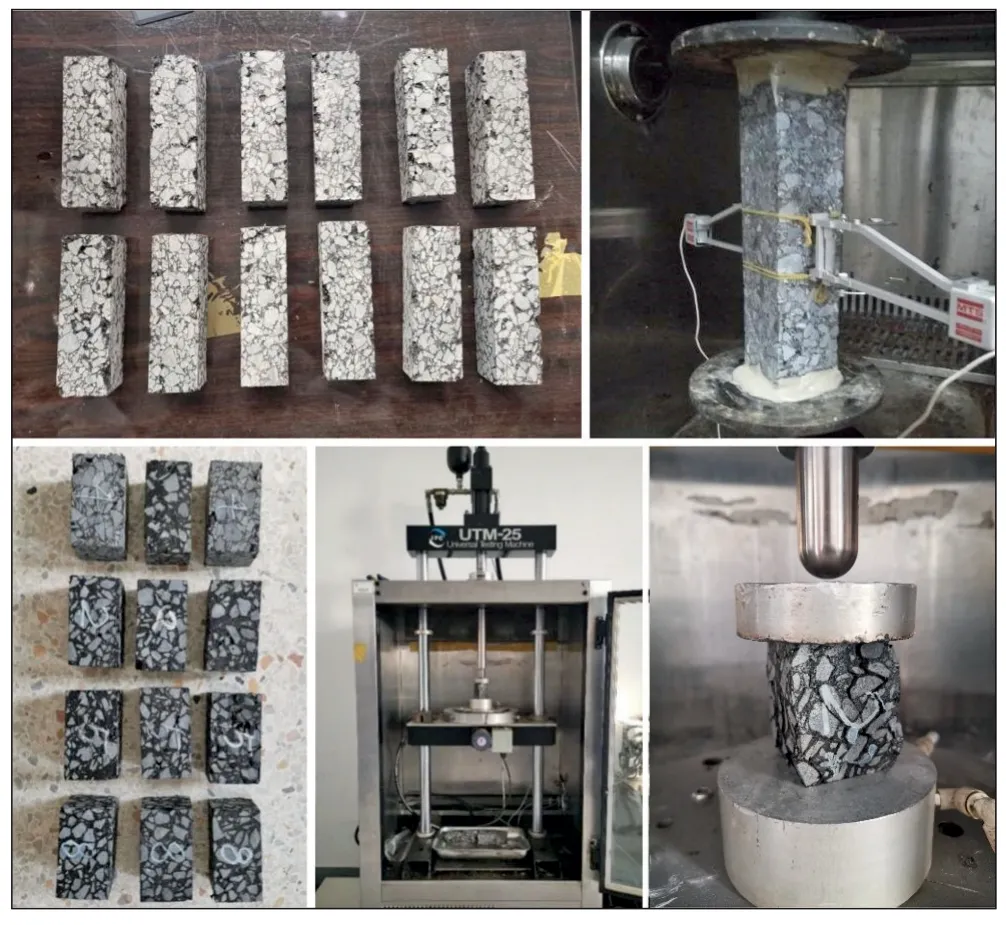

该研究对象分别是橡胶颗粒掺量为9%和11%的环氧沥青固化块, 集料为取自马鞍山某石料厂的石灰岩颗粒;胶结料环氧组分采用东南大学交通学院黄卫院士团队研制开发的国产环氧树脂及固化剂, 沥青组分采用江苏某公司生产的I-D型SBS改性沥青, 根据马歇尔试验确定的油石比分别为7.5%和8.7%;橡胶颗粒为4目。试件尺寸为350 mm×350 mm×250 mm, 利用钢轮碾压最终成型。作为铁路轨道中预制式沥青弹性道床的环氧沥青固化块试件及其制备过程见图2。

图2 沥青固化块试件及其制备过程

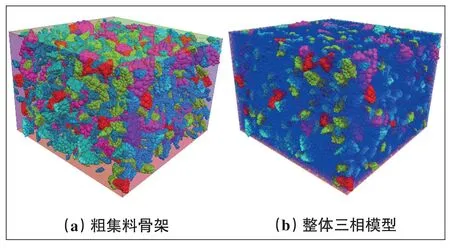

2种橡胶颗粒掺量的环氧沥青混合料具体配合比设计见表1, 采用体积计算法(被替换的集料的粒径和体积与掺加的橡胶颗粒相等)掺加橡胶颗粒, 橡胶颗粒的掺量分别为9%和11%。离散元模型中使用簇模板表征粗集料, 用球体颗粒表征沥青砂浆和橡胶颗粒, 按照集料级配生成颗粒, 根据试件内部空隙的分布规律删除一定数目颗粒表征空隙相, 建立沥青固化道床试件的离散元模型(见图3)。

图3 沥青固化道床试件离散元模型

表1 环氧沥青混合料集料配合比设计

1.3 细观参数标定

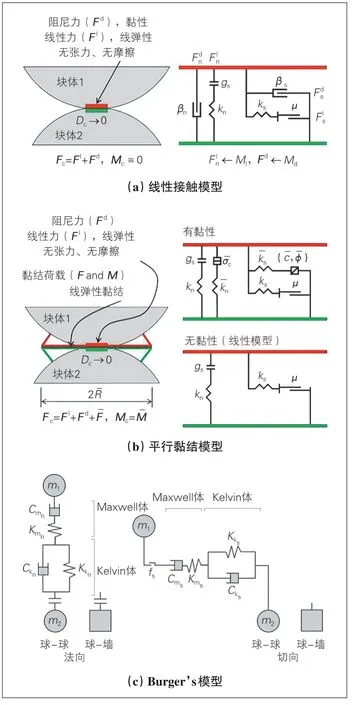

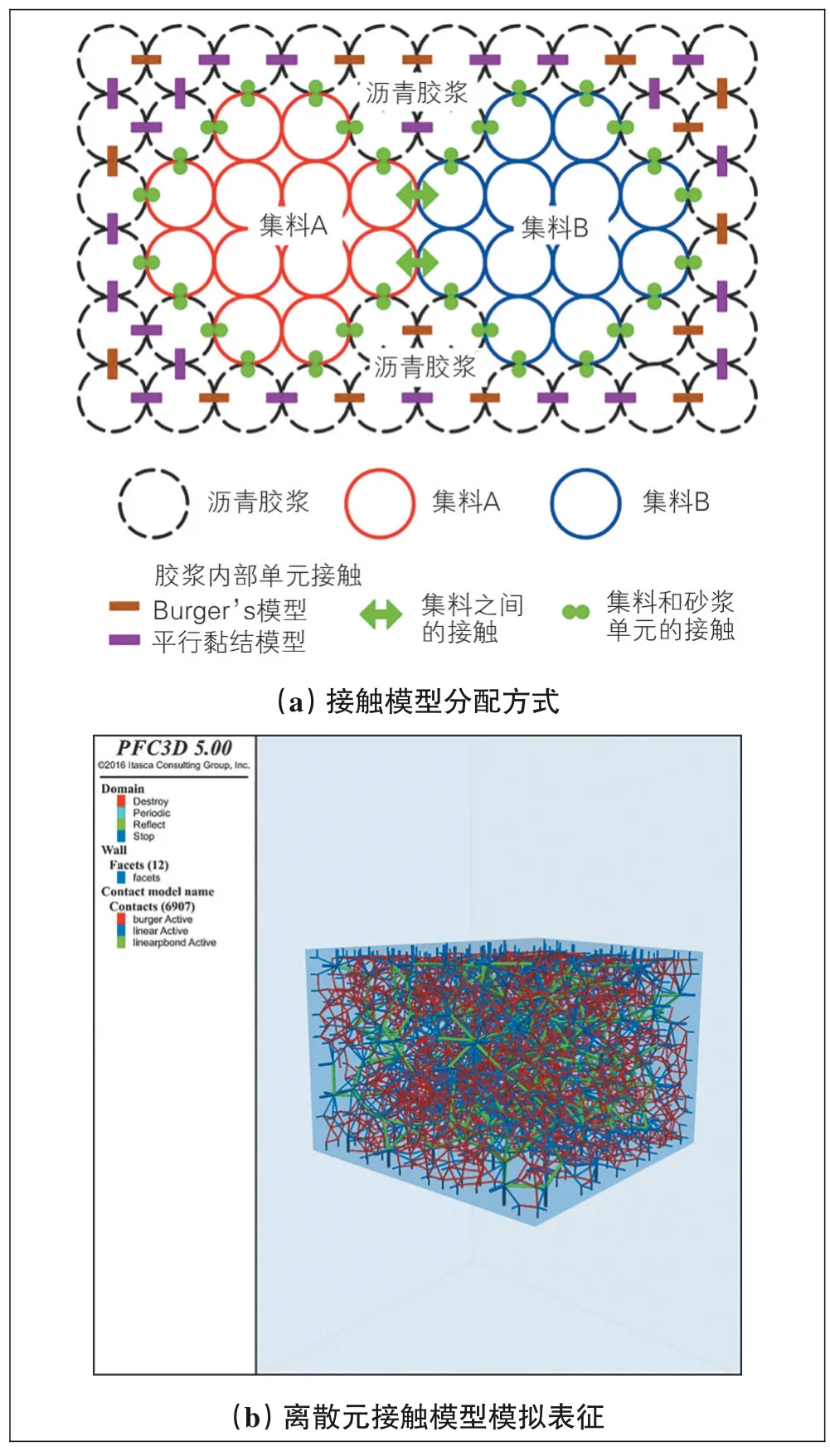

对于沥青混合料试件离散元模型中的不同种类颗粒接触, 分别对其指定线性接触模型(linear)、平行黏结模型(linearpbond)和伯格斯模型(Burger’s)3种接触模型。线性接触模型的接触力和位移之间呈线性关系, 接触力可以分为线性和阻尼部分, 线性部分为颗粒赋予线弹性和摩擦行为, 阻尼部分为其赋予黏性行为, 沥青混合料中粗集料之间的接触采用该种模型。平行黏结模型可以视为接触平面内均匀分布的有恒定法向刚度与切向刚度的弹簧, 接触的相对运动在平行黏结处产生力和力矩, 在最大应力超过相应的黏结强度, 平行黏结模型破坏并退化为线性模型, 平行黏结模型可以用来模拟沥青胶浆的黏结行为。Burger’s模型是以存在接触的颗粒与颗粒或者颗粒与边界之间的相互作用随时间的关系, 来表征介质的宏观变形随时间变化的理论, 采用Maxwell体和Kelvin体串联的结构形式, 可以用于表征沥青材料的黏弹性和应力松弛特征。由于在PFC5.0以及更高版本中每个具体的接触只能指派1种接触模型, 因此需要合理分配平行黏结模型和Burger’s模型的数量, 以体现胶浆之间的黏结力和黏弹性性质, 该研究中二者的比例为8∶2, 3种接触模型的本构方式说明见图4, 具体的接触模型分配方式和模拟表征见图5。

图4 离散元模型中3种接触模型的本构说明

图5 沥青固化道床试件接触模型分配方式和模拟表征

按照传统的细观参数标定方法, 对宏观的沥青混合料试件进行直接拉伸试验、单轴压缩试验等标定了平行黏结模型的相关参数, 借鉴通过纳米压痕试验计算得到沥青混合料黏弹性参数的方法[14], 使用纳米压痕试验获取沥青混合料的黏弹性参数, 进而标定伯格斯模型的细观参数, 部分试件和试验见图6。对于已制备的同尺寸沥青固化宏观试件进行单轴重复压缩试验, 试验结果表明相较于9%橡胶颗粒掺量的试件, 11%橡胶颗粒掺量的试件强度更高, 弹性也更好。

图6 细观参数标定过程中的部分宏观试验

2 离散元模拟分析

2.1 离散元虚拟试验与结果

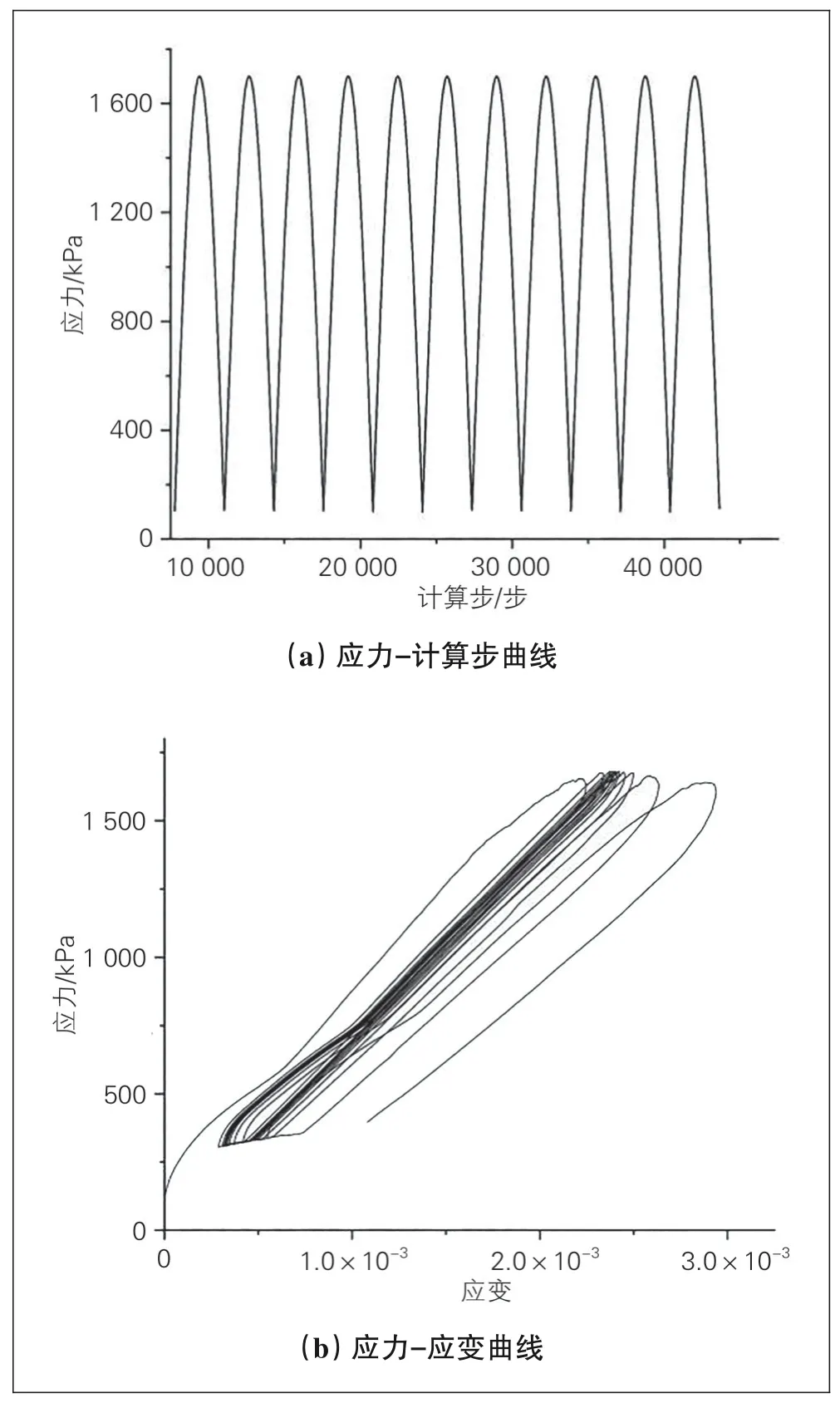

对建立的离散元模型进行单轴重复压缩虚拟试验, 为保证虚拟试验的精度和计算效率。经过调试后确定试件的上下墙体以正弦波形式进行加载, 加载过程中的峰值应力设置为1 700 kPa, 加载频率为5 Hz/s。离散元虚拟模型与实际试件的尺寸保持一致, 即350 mm×350 mm×250 mm掺有9%和11%橡胶颗粒的环氧沥青混合料试件;虚拟加载板的尺寸为270 mm×270 mm。PFC通过设置时间步长, 将试验过程分解为每个时间步长的累加, 时间步长取决于模型的单元最小质量m和最大刚度k, 由PFC软件自动计算时间步长以确保结果准确。利用PFC编写fish程序控制试验过程, 对2种离散元模型进行虚拟单轴重复加载试验, 当加载过程中的应力达到控制应力时开始卸载, 虚拟加卸载试验和宏观试验参数保持一致, 累计加载300万次。比较加载过程中试件的变形量以及卸载过程中试件的变形恢复量, 以衡量不同橡胶颗粒掺量下的试件强度和变形恢复能力, 从而研究橡胶颗粒在沥青固化试件中的力学影响。固化道床试件在实际试验和虚拟加载过程中的应力-应变曲线见图7、图8。

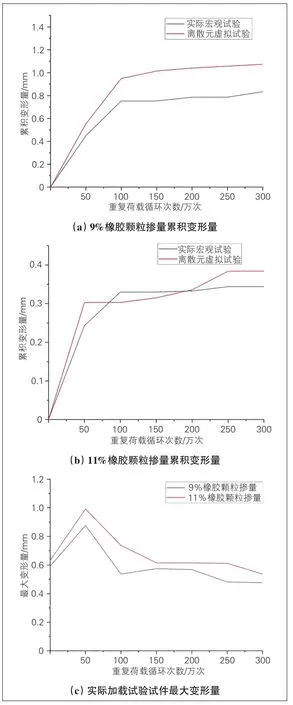

图7 离散元模型虚拟加载曲线

当橡胶颗粒的掺量从9%提升到11%后, 由图8(c)可以发现, 在加载过程中固化道床试件的最大变形量显著提升, 这表明固化道床试件的强度有所下降, 即橡胶颗粒掺量的提升降低了试件的整体强度。但从图8(a)(b)的结果发现, 在橡胶颗粒掺量提升后, 固化道床试件的整体变形量反而下降了, 这表明尽管在加载过程中, 11%橡胶颗粒掺量试件出现的最大变形量更大, 但在卸载过程中出现的回弹变形量同样较大, 因此减小了最终累计变形量的大小。综合以上结果, 可得出结论:橡胶颗粒掺量提升后, 固化道床试件的整体强度下降, 而回弹变形能力得到提升。虚拟试验的结果从细观层面模拟了橡胶颗粒的存在对沥青混合料整体弹性以及变形恢复能力的影响, 即对强度的削弱和弹性的提升。同时, 实际加载试验的结果和虚拟试验结果基本保持一致, 从侧面印证了离散元模拟技术在固化道床加载模拟中的可行性和准确性。

图8 固化道床试件重复加载试验结果

2.2 细观模拟结果分析

在掺加橡胶颗粒后, 由于橡胶颗粒自身刚度较小, 张洪伟等[8]研究指出, 在离散元建模时, 橡胶颗粒与集料之间的刚度差异可能达到104的数量级, 因此模型受荷时出现较大变形, 试件受压时的变形量增大, 压缩弹性模量相对下降。在卸载过程中, 橡胶颗粒的高弹性使试件具有更强的变形恢复能力。在离散元模拟研究中, 发现掺加橡胶颗粒后, 离散元模型受压时内部颗粒的接触力整体水平也有所下降。对之前建立的离散元模型进行虚拟加载, 统计其接触力的大小及其占比, 发现当虚拟变形达到1 mm时, 掺加9%橡胶颗粒的环氧沥青固化块模型内部共有5 019组接触力, 接触力的平均值为407.9 N;掺加11%橡胶颗粒的环氧沥青固化块模型内部共有5 105组接触力, 接触力的平均值为401.3 N。在橡胶颗粒掺量增加后, 接触力的数量出现小幅度增加, 而具体的细观接触力水平明显降低。统计不同固化块在加载过程中颗粒间的细观接触力大小分布见表2。

表2 掺加橡胶颗粒的环氧沥青固化块离散元模型内部接触力分布

由数据分析可得在橡胶颗粒掺量后, 颗粒间细观接触力水平整体下降, 环氧沥青固化块试件中的橡胶颗粒提升后, 数值在1 000 N以上的接触力占比从3.5%下降到2.1%, 而数值分布在0~100 N较低水平的接触力占比从15.4%增长到16.7%。表明橡胶颗粒掺量增加后, 在相同宏观变形条件下, 细观接触力整体水平下降, 即在相同荷载的条件下, 橡胶颗粒掺量更大的模型将会出现更大的细观变形。

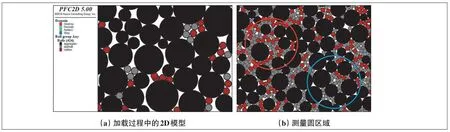

由于橡胶颗粒和集料的刚度有较大差异, 在加载过程中, 离散元模型中内部颗粒的位移量、颗粒间的重叠量也会有所不同。环氧沥青固化块离散元2D模型见图9。在虚拟加载试验过程中, 以图9(a)的离散元2D模型进行表征, 发现橡胶颗粒明显出现了更大的重叠量。在宏观试验中, 表现为在荷载作用下, 橡胶颗粒以及橡胶颗粒较为集中的区域将会出现较大位移变形。

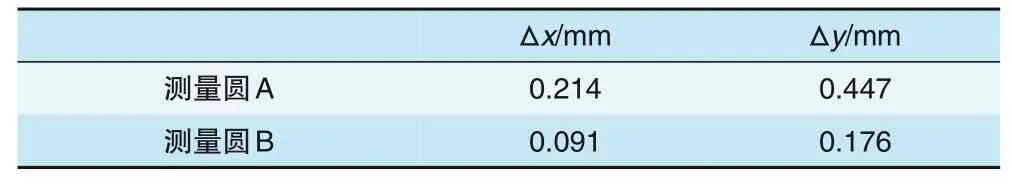

如图9(b)所示, 选定沥青固化块离散元2D模型中的2个部分作为测量圆区域, 记作测量圆A和测量圆B。红色部分为测量圆A, 区域内有较多橡胶颗粒, 蓝色部分为测量圆B, 区域内几乎无橡胶颗粒, 在进行虚拟加载过程中监测2个测量圆内颗粒的位移变形, 最终结果见表3。发现测量圆A内的颗粒位移量明显高于测量圆B内的颗粒位移量。由于加载方向是竖向, 因此竖向位移均明显大于横向位移。可以得出结论:橡胶颗粒较为集中的区域, 在受压时由于橡胶颗粒的低刚度和高弹性, 会出现较大变形, 这是橡胶颗粒提升混合料试件整体变形能力和变形恢复能力的重要原因。

表3 环氧沥青固化块离散元2D模型测量圆应变结果

图9 环氧沥青固化块离散元2D模型

3 结论

利用沥青混合料中的离散元分组概念, 依据宏细观参数转换的对应关系, 通过一系列室内试验标定了离散元模型中的细观参数, 建立了合理的沥青固化块离散元模型。对不同橡胶颗粒掺量的离散元模型进行虚拟单轴重复加载试验, 获取对应的变形量和回弹变形量。离散元的细观模拟和固化道床试件的宏观试验结果相一致, 结果表明橡胶颗粒掺量从9%提升到11%后, 环氧沥青固化试件在加载过程中的变形量和回弹变形量均有提升, 即橡胶颗粒的存在降低了环氧沥青固化试件的强度, 但是在回弹变形能力上有积极影响。从离散元的细观层面进行分析, 橡胶颗粒自身的高弹性和低刚度使其在固化块试件内部不能起到构建强力链的作用, 在加载过程中橡胶颗粒易出现较大的弹性变形, 同时橡胶颗粒掺量的提升将使试件内部颗粒间的接触力水平出现下降。在环氧沥青固化块的制备中, 应选取11%的橡胶颗粒掺量。最终认为在变形量满足规范要求的前提下, 环氧沥青固化道床可考虑适当提升橡胶颗粒掺量。对于橡胶颗粒掺量的上限阈值以及高掺量橡胶颗粒是否会对固化块试件的性能起到劣化作用, 仍需开展进一步试验研究。