用于石化反应器的光纤F-P温/压复合传感器

陈士猛,童杏林,张 翠,李 蒙,张 博,陈续之,3

(1.武汉理工大学 光纤传感技术国家工程实验室,武汉 430070; 2.武汉理工大学 信息工程学院,武汉 430070;3.武汉理工大学 理学院,武汉 430070)

引 言

光纤传感器因具有耐腐蚀、耐高温、响应速度快、体积小、易嵌入材料内部、抗电磁干扰等优点,已经被广泛地应用于石油化工等行业的高温、高压环境中[1-2]。光纤法布里-珀罗(Fabry-Perot,F-P)传感器除了具有光纤传感器的诸多优点外,还具有结构简单、精度高、测量动态范围大等独特优势,近年来已经发展为光纤传感器的重要研究方向[3]。目前,国内外关于光纤F-P温度/压力传感器的研究主要集中在单参数测量方面[4-5]。然而,在工业、医疗、航空航天等重要领域中[6-8],常常需要对温度和压力同时进行测量。由于存在温度的交叉敏感问题,仅测量压力的传感器在这些大温度动态范围的环境中难以实现压力的准确测量。如果将压力和温度分开测量,就需要使用两种传感器,这又会使测量系统变得冗余且复杂。在石化行业石油气炼制和传输的过程中,反应器和管道内存在复杂的高温、高压环境,通过监测反应器和管道内部的压力和温度,可以严格控制原料的反应过程和石油气的传输过程,随时了解催化剂床层的结焦、结垢以及杂质阻塞程度[9]。因此,需要设计一种适用于石化行业高温、高压环境的温度和压力同时测量的复合型光纤F-P传感器。

近年来,能够同时测量温度和压力的光纤F-P复合传感器逐渐发展了起来[10-11]。例如,PANG等人[12]将采用微机电系统(micro-electro-mechanical system,MEMS)工艺加工的空气背衬硅薄膜与45°抛光光纤交叉粘合制作出一种光纤F-P压力、温度复合传感器,其压力腔为空气腔,温度腔为硅腔,压力测量范围为101.22kPa~236.49kPa,温度测量范围为26.1℃~243.6℃,因此不适用于高压环境。YIN等人[13]改进了这种6结构,通过通孔结构玻璃和两个硅晶片双面键合构成了两个串联的F-P腔,这是光纤F-P复合传感器的常用结构,其中硅腔仍用于测量温度,而空腔采用真空结构,用于测量压力,该传感器的温压测量范围过小,不适用于高温、高压环境。LI等人[14]将一段石英毛细管两端分别于单模光纤和多孔光子晶体光纤熔接构成了空气腔和石英腔的双腔串联结构,其中,空气腔的压力和温度灵敏度分别为4.04pm/kPa和0.87pm/℃,石英腔的压力和温度灵敏度分别为3.36pm/kPa和14.36pm/℃,因为两个F-P腔均对压力和温度同时敏感,所以这种传感器没有明确的压力腔和温度腔之分,通过灵敏度系数矩阵可以求解出外界压力和温度,但是过小的体积和较低的灵敏度使得它并不适用于石化行业。目前,光纤F-P压力、温度复合传感器的技术发展还不成熟,暂未见适用于石化高温、高压、高安全可靠性要求的传感器研究报道。

本文中提出并制备了一种光纤F-P复合传感器,适用于石化反应器内部0MPa~5MPa压力和-20℃~300℃温度的同时测量。该传感器以凸面不锈钢法兰为主体,由石英玻璃和蓝宝石玻璃组成的双F-P腔构成,其中,石英玻璃作为压力敏感膜片并于蓝宝石之间构成密闭空气腔,用于测量压力,温度腔为蓝宝石玻璃,用于测量温度。在实验室条件下的标定结果显示,该传感器的压力和温度线性相应关良好,压力灵敏度和温度灵敏度分别为796nm/MPa和3.864nm/℃。

1 传感器理论和设计

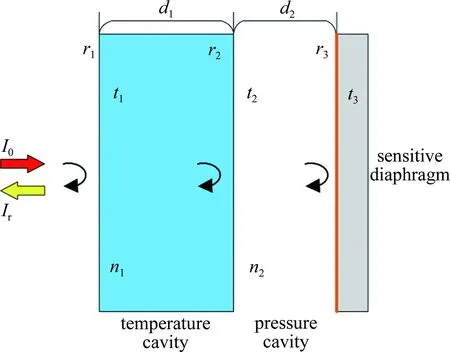

如图1所示,光纤F-P温度、压力复合传感器有两个F-P干涉腔[15],一般由两种不同折射率材料的3个光滑平行端面构成,如两块不同材质光学玻璃相对平行不接触放置,分别用于测量温度和和压力,称为温度腔和压力腔,通常温度腔为光学玻璃,压力腔为压力敏感膜片与温度腔之间的空气腔。压力腔直接与外界环境接触,用于测量外界压力;温度腔用于测量温度,与压力腔为串联关系。这种传感器的基本原理是外界压力和温度的变化会引起压力腔和温度腔的腔长或折射率改变,从而引起输出干涉光谱的漂移。当一束光I0从左侧射入,通过算法解调反射光Ir就可以计算出外界物理量的变化。

Fig.1 Schematic diagram of double F-P cavities interference structure

1.1 复合腔干涉理论

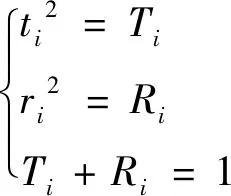

当入射光从左侧入射时会在折射率变化的界面发生反射,如图1所示,反射光在交汇时就会发生F-P干涉,形成有明显特征的双F-P腔干涉光谱[16]。假设3个端面的反射系数分别为r1,r2和r3,透射系数分别为t1,t2和t3,形成两个F-P腔的腔长分别为d1和d2,两个腔的折射率分别为n1和n2。在垂直入射的情况下,两个腔产生的相位差分别为φ1和φ2,3个端面的反射率分别为R1,R2和R3,透射率分别为T1,T2和T3,它们之间满足以下关系[17]:

(1)

温度腔和压力腔的相位差φ1,φ2与F-P腔的折射率和腔长之间满足:

(2)

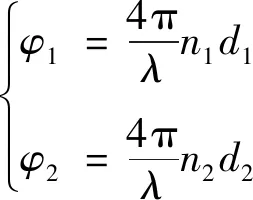

在不考虑光传输损耗时,复合腔的整体反射率为:

(3)

D=1+(r1r2)2+(r2r3)2+(r1r3)2+2r1r2(1+

r32)cosφ1+2r2r3(1+r12)cosφ2+

2r1r3cos(φ1+φ2)+2r1r22r3cos(φ1-φ2)

(4)

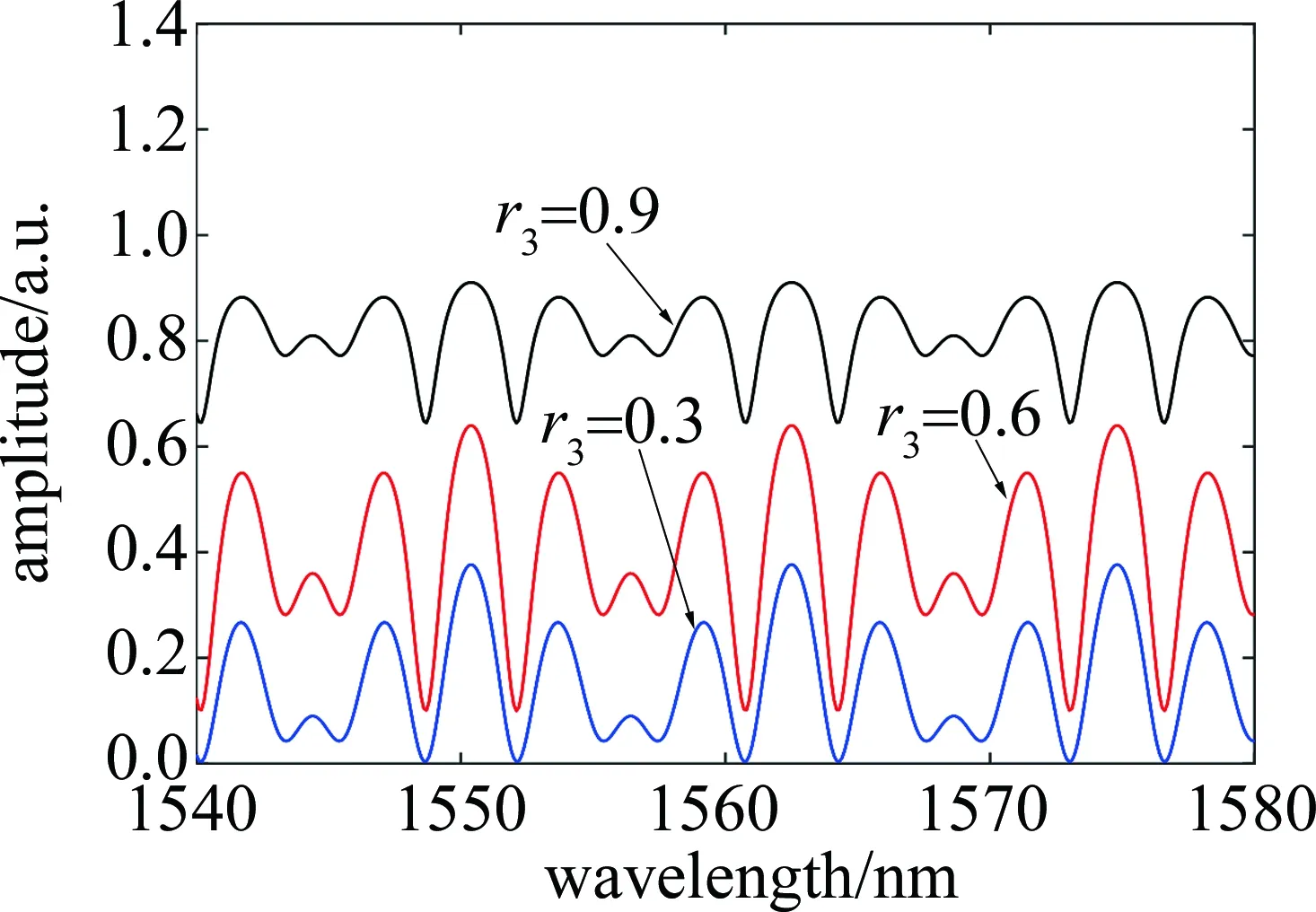

假设压力腔和温度腔的腔长分别为100μm和300μm。一般光学玻璃的端面反射率约为4%,即反射系数为r1=r2=0.2。将压力敏感膜片的反射系数r3分别设置为0.3,0.6,0.9,利用(3)式可以得到r3在不同反射系数下复合腔的归一化输出光谱,如图2所示。

Fig.2 r1=r2=0.2, normalized output spectrum when r3 is changed

由图2可以看出,复合式F-P腔在r1=r2的情况下,随着r3的增大,其光谱特性由差到好再到差,在r3=0.6时,其光谱特性相对较好。因此,由(1)式可知,压力敏感膜片的反射率设置约为0.36时,可以得到相对较好的干涉光谱。

1.2 传感器参数设计

由复合型F-P腔的结构可知,需要分别对压力腔和温度腔进行设计,以获得特性最好的传感器。

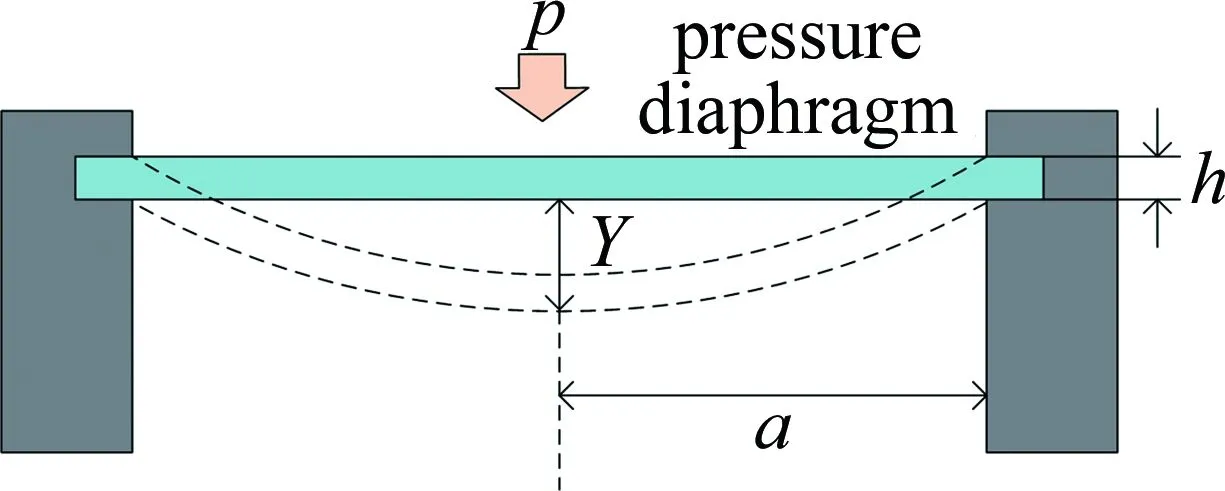

1.2.1 压力腔设计 对于压力腔的设计,采用结构稳定、高敏感性的膜片式结构[18]。典型的膜片式F-P腔结构如图3所示。当弹性膜片受到外部压力的作用时,会产生弯曲形变,从而引起压力敏感腔长度的变化,压力敏感膜片的尺寸直接决定传感器测量压力的量程范围和灵敏度。图3中,h为膜片的厚度,a为圆形膜片的有效半径或方形膜片有效边长的一半,Y为膜片发生形变时的挠度,p为外界施加应力。膜片的应力特性与其材料的杨氏模量E和泊松比μ有关。

Fig.3 Structural stress diagram of diaphragm F-P cavity

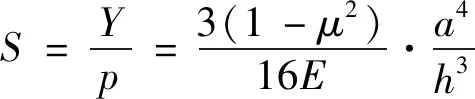

压力敏感膜片的结构通常有圆形和方形两种。在相同的横向尺寸下,方形膜片比圆形膜片具有更好的压力灵敏度,而圆形膜片则比方形膜片具有更好的耐压性能。由于石化反应器内部为高压环境,因此选用圆形膜片结构形式进行压力敏感腔的设计。对于圆形压力膜片,其最大扰度位于膜片中心位置,最大应力为径向应力F,可表示为:

(5)

对应的圆形压力膜片的灵敏度S为[19]:

(6)

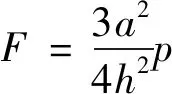

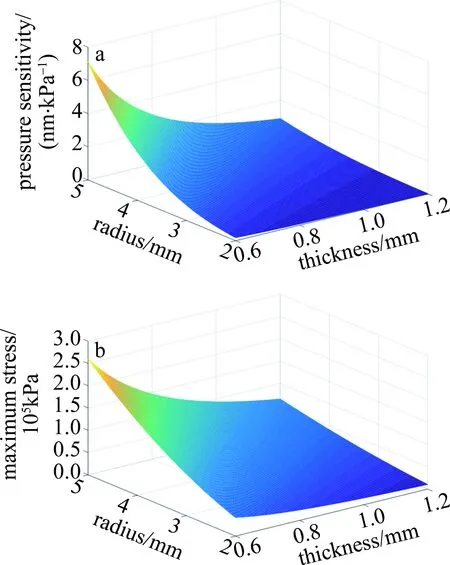

假设采用石英作为压力膜片,在外界5MPa的均匀压力下,利用(5)式和(6)式得到膜片所受最大应力及压力灵敏度与膜片有效半径、厚度之间的关系,如图4a和图4b所示。可以看出,压力膜片所受最大应力及灵敏度都随着厚度的增大而减小,随有效半径的增大而增大。在进行膜片结构的设计时应当综合考虑膜片的压力灵敏度和所受最大应力,希望提高灵敏度的同时减小膜片所承受的最大应力。

Fig.4 a—relationship between diaphragm sensitivity and effective radius and thickness b—relationship between maximum stress on diaphragm and effective radius and thickness

1.2.2 温度腔设计 当外界环境温度发生变化时,F-P腔结构会因材料热光效应使得折射率n改变,从而会引腔长的变化。设温度敏感材料的热膨胀系数为σ,热光系数为ξ,初始折射率为n0,初始腔长为d0,则光程差与温度变化量之间的关系可表示为[20]:

ΔDOPD=2(σ+ξ)n0d0ΔT

(7)

由(7)式可知,光程差随温度变化量呈二次曲线变化。在选择制作温度腔的敏感材料时,应选择热膨胀系数和热光系数大的材料;对于特定的材料,适当增大初始腔长可以提高温度灵敏度。

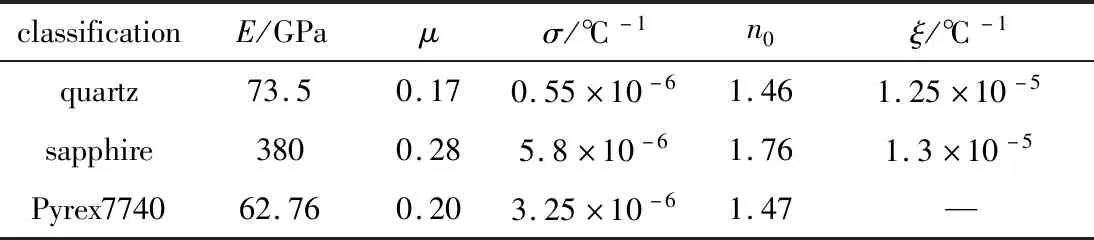

1.2.3 敏感材料选择 从表1可以看出,3种玻璃中蓝宝石玻璃的热膨胀系数与热光系数最好,且杨氏模量最大,受温度影响效果最明显,同时对压力又最不敏感;石英玻璃和Pyrex7740玻璃的杨氏模量比较接近,且比蓝宝石小得多,但石英玻璃的热膨胀系数更小,用作压力敏感膜片时受温度的影响更小。因此,选择石英玻璃制作压力敏感膜片,蓝宝石玻璃则用作温度腔。

Table 1 Comparison of common glass parameters

1.2.4 参数设置及仿真分析 基于对复合型F-P腔结构压力腔和温度腔的理论分析,拟定压力腔和温度腔的结构参数如下:(1)压力敏感膜片为石英玻璃,有效半径设为4mm,厚度1mm,其中反射端面的反射率设置为36%;由(6)式可以得到压力膜片的理论灵敏度约为0.634nm/kPa;(2)温度敏感腔采用蓝宝石玻璃,初始腔长/厚度拟设为300μm。

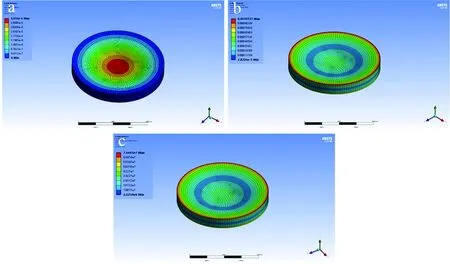

根据压力膜片参数建立3维模型并进行有限元仿真分析,设置边界条件为:周围固定,施加压力5MPa,得到如图5所示的分析结果。

从图5a中可以看出,该模型的最大形变位于波片中心,最大形变量为3.916×10-6m,假设膜片产生线性均匀的形变,则膜片的灵敏度为0.783nm/kPa;由图5b可以看出,膜片中心位置的等效弹性应变仅约为0.0003565m/m,说明石英作为压力膜片复合设计要求;图5c为压力膜片所受应力情况,最大应力位于膜片边缘处,所受最大应力为7.4465×107Pa。Fig.5 a—total deformation diagram b—equivalent elastic strain diagram and c—equivalent stress diagram of pressure sensitive diaphragm

2 传感器制备和测试

2.1 传感器制备

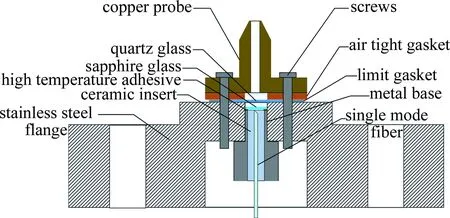

所设计传感器的结构示意图如图6所示。其主体结构为不锈钢凸面法兰,可与石化反应器或管道外壁所预留的凹面法兰相匹配,便于传感器用于实时监测管道内高温高压环境下的压力和温度。考虑到实际机床加工过程中平面度的问题,设计中避免采用铣槽加工,因此实际的压力敏感膜片比半径4mm的有效孔径大了1倍,即直径16mm。底部传感光纤采用陶瓷插芯固定,并内嵌于金属基座中;金属基座前端为外螺纹结构,方便微调压力腔腔长;顶部铜质探头同样为外螺纹结构,用于保护压力膜片,并与压力标定设备连接;采用353ND环氧胶将蓝宝石玻璃固定于金属基座顶端,其工作温度为-50℃~300℃,保证蓝宝石玻璃与石英玻璃的相互平行;气密性垫片为耐高温石棉垫片,最高耐温可达500℃。由于传感器其它组件均为耐温超过1000℃的高温材料,因此,该传感器的耐温性能取决于353ND。

Fig.6 Structural diagram of optical fiber F-P temperature and pressure composite sensor

制备后的传感器实际参数如下:(1)压力敏感膜片直径为16mm,有效半径为4mm,厚度为1mm,反射端面镀有反射约33%的介质膜,压力腔长度约为240μm;(2)温度腔长度约为300μm,直径约5mm。

图7a为传感器的干涉光谱图。其每个包络中都包含约3~4个明暗相间的干涉条纹,这说明所制作的复合式光纤F-P传感器具有良好的光学特性。对光谱信号进行快速傅里叶变换(fast Fourier transform,FFT),得到F-P腔的光学路径长度,如图7b所示。图中3个峰对应的横坐标分别表示压力腔、温度腔的光学长度以及二者之和,光学长度与实际物理长度之间满足:L=nd,其中L为光学腔长,n为F-P腔体介质的折射率,d为物理腔长,光学腔长换算成实际物理长度后与设计值接近。本文中采用基于FFT的离散腔长域变换(discrete gap transform,DGT) 解调算法对传感器进行后面的解调标定[21]。

Fig.7 a—sensor spectrum b—FFT transformation results

2.2 传感器标定

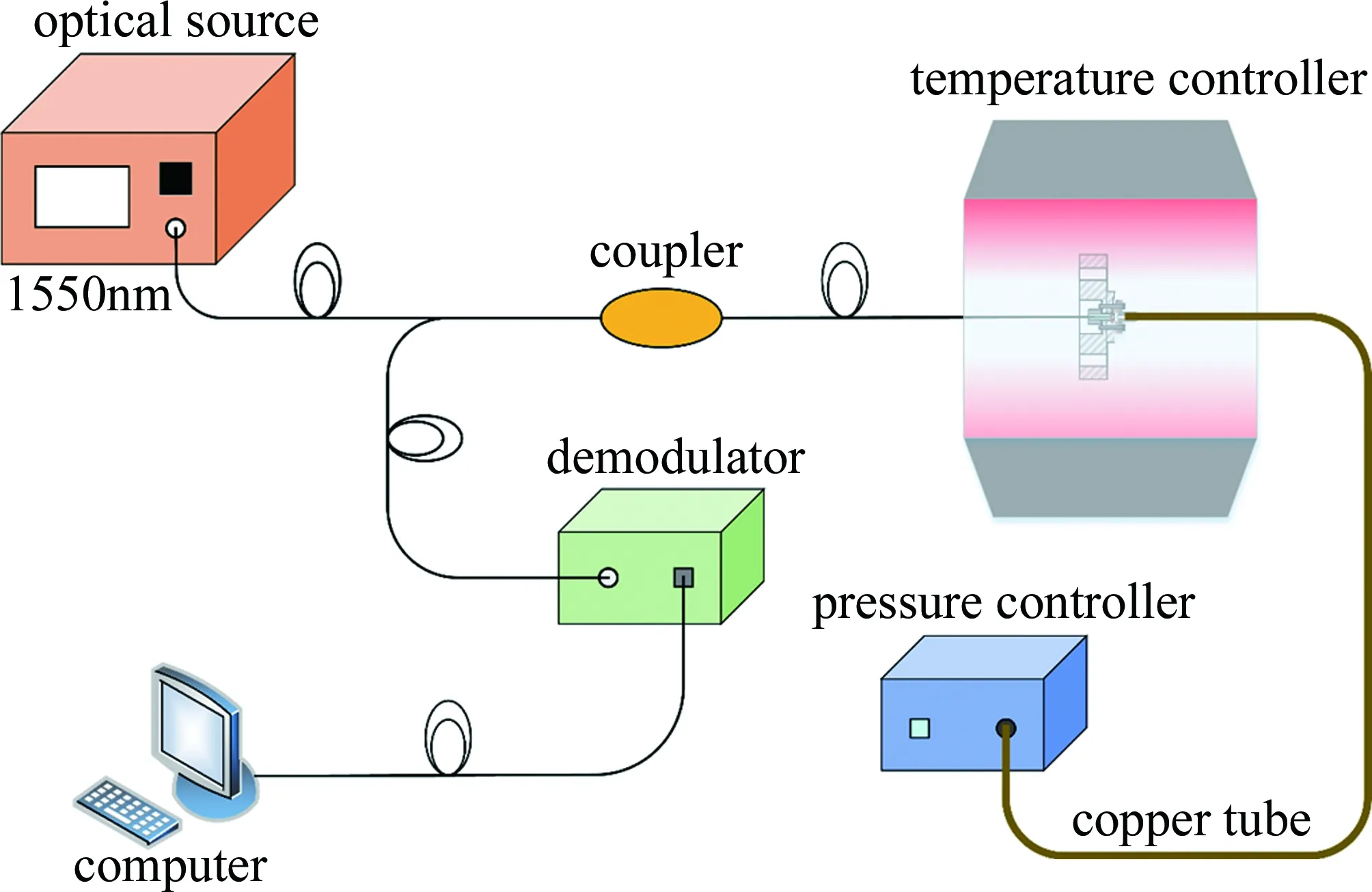

按图8搭建传感器的标定系统。系统包括:1550nm宽带光源、解调仪、温控箱、压力控制器、计算机、耦合器、铜管等。其中,压力控制器型号为CPC6050,最大控制范围为0MPa~6MPa,控制精度为0.004%满量程(full scale,FS);温控箱采用TEMI880温湿度可程式控制器,温度控制范围为-90℃~200℃,误差±0.2℃。

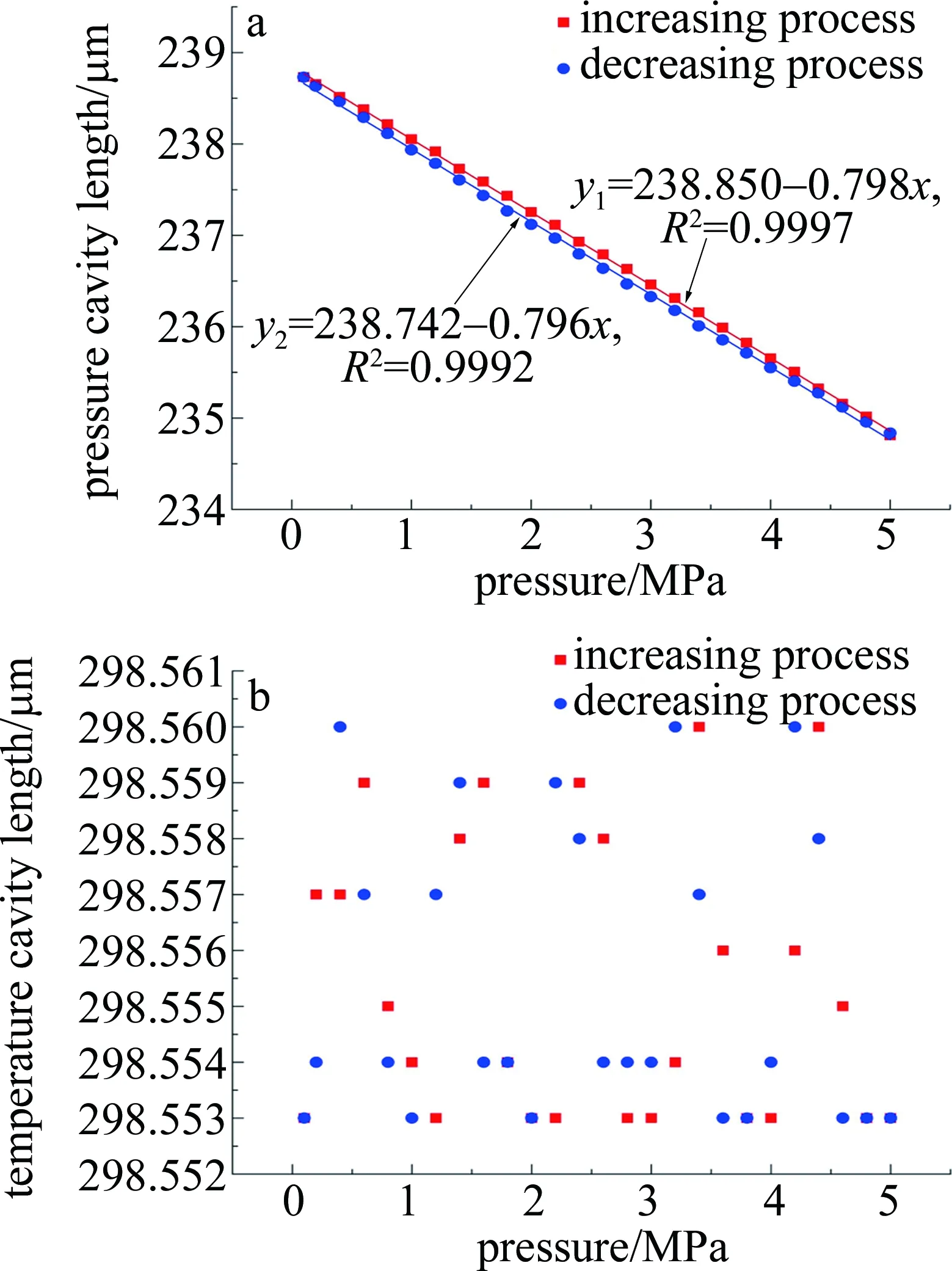

2.2.1 压力标定 在常温(20℃)环境下对光纤F-P复合传感器进行压力标定。将温控箱温度设置为20℃保持不变,待显示面板温度达到设定值后继续保温1h即可开始压力标定实验,保证传感器处于恒温状态。设定压力标定范围为0MPa~5MPa,压力起始值为大气压(约0.1MPa),下一压力值设置为0.2MPa,而后以0.2MPa为步长直至压力达到5MPa,然后从5MPa以同样方式逐渐减小至大气压。记录此过程压力腔和温度腔长度的变化并绘制成图像,如图9所示。

Fig.8 Sensor demodulation system diagram

Fig.9 a—pressure chamber change curve b—temperature chamber change scatter diagram

图9a所示的是压力递增和递减过程压力腔腔长的变化,递增过程的线性拟合度R2=0.9997,压力敏度为0.798μm/MPa;递减过程的线性拟合度R2=0.9992,压力灵敏度为0.796μm/MPa。可见此传感器有良好的压力线性响应关系和可重复性,与压力仿真得到的压力灵敏度十分接近。将压力标定过程的温度腔腔长绘制成如图9b所示的散点图,发现温度腔的腔长变化呈现随机性,在298.560μm~298.553μm之间来回波动,其最大偏移量为0.007μm,这相对于压力腔的腔长最大偏移量3.923μm可以忽略。

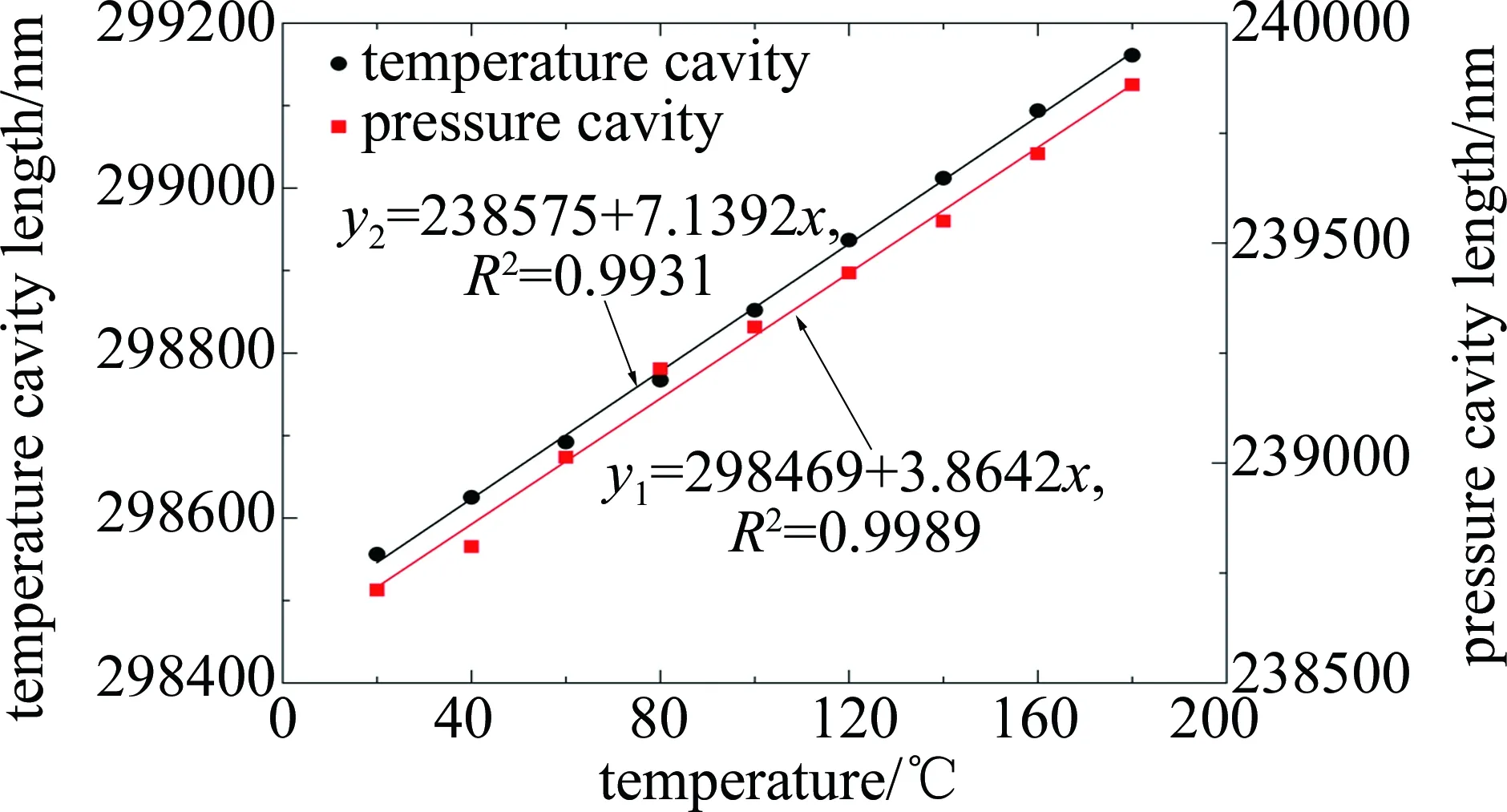

2.2.2 温度标定 在温度标定实验中,将压力控制器的压力输出设置为大气压,保证传感器处于稳压状态。考虑到温控箱的温度控制范围及传感器应用的环境温度(约130℃),设定温度标定范围为20℃~180℃。以20℃为起始温度点,20℃为步长进行温度标定,当温控箱内部温度达到设定温度值之后保温至少1h,待稳定之后分别记录当前时刻下压力腔和温度腔的长度,然后逐渐增加温度,直至温度增加到180℃。图10为温度标定过程温度腔和压力腔的腔长随温度变化关系。可见二者均与温度呈现良好的线性关系,其中温度腔的温度灵敏度为3.864nm/℃,压力腔的温度灵敏度为7.139nm/℃。

Fig.10 Relationship between length of temperature cavity and pressure cavity with temperature

由于考虑到传感器应用于安全性要求苛刻的石化管道的监测,在设计传感器时压力腔采用密闭结构,这样即使压力膜片在外界振动等的作用下发生破裂,也不会产生油气泄漏的安全事故。这样,压力腔即为密闭的空气腔,而空气的热膨胀系数高于蓝宝石,因此压力腔的温度灵敏度大于温度腔。

通过压力和温度的标定实验可以看出,压力腔受到压力和温度的同时影响;而温度腔受温度影响比较明显,压力对其的影响很小,几乎可以忽略不计,因此可以认为温度腔只与温度有关。这样,温度腔测得的温度可以对压力腔进行补偿,因而可以不受温度影响地测出外界压力。

3 结 论

本文中提出并制备了一种用于石化反应器内部压力、温度同时监测的复合型光纤F-P传感器。其压力腔和温度腔由石英和蓝宝石玻璃构成,压力腔为密闭空气腔,采用低热膨胀系数和热光系数的石英玻璃作为压力敏感膜片;温度腔为感温效果更好的蓝宝石玻璃。基于双F-P腔干涉原理,结合压力、温度传感理论及仿真,得到最佳的传感器结构参数。该传感器可用于0MPa~5MPa内的压力测量和-20℃~300℃的温度测量。在压力0MPa~5MPa、温度20℃~180℃的条件下进行实验测试,结果表明:该传感器压力和温度响应均有良好的线性关系,其压力腔同时受压力和温度影响,压力灵敏度为0.798nm/kPa,与仿真结果相吻合,温度灵敏度为7.139nm/℃;压力对温度腔的影响可忽略,可认为其腔长仅与温度有关,灵敏度为3.864nm/℃。由于传感器采用与反应器凹面法兰接口相匹配的凸面法兰结构为主体,主要材质为不锈钢,保证了传感器的结构稳定性和安全可靠性,适用于石化反应器内部高温高压环境下压力和温度的同时监测。