滚焊机润滑油箱盖热流道注塑模设计

何晖

(景德镇学院机械电子工程学院,江西景德镇 333032)

为提高生产效率,滚焊机润滑组件中的某些零件常用“以塑代钢”的方法制成,该类塑件多采用玻纤增强尼龙66 塑料成型,使用热流道浇注[1-3]。实际生产中,为降低模具制造成本和加工难度,模具结构一般使用两板模,在两板模结构设定的前提下,塑件复杂结构特征的脱模及脱模机构的设计是模具结构设计的难题之一,需要进行更多的结构创新设计以实现塑件的自动化注射成型[4-6]。鉴于此,笔者结合某滚焊机润滑油箱盖的成型要求,设计了一副带3 个脱模机构的两板热流道模具,顺利实现了塑件的自动注塑生产。

1 润滑油箱盖塑件

1.1 塑件结构

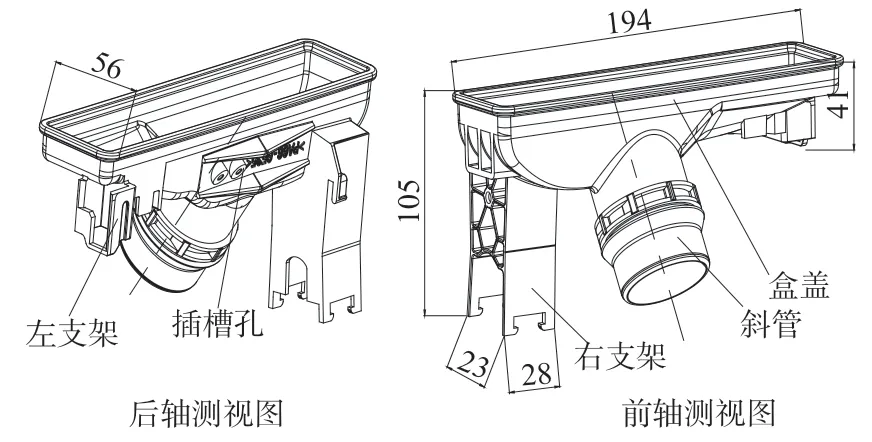

滚焊机润滑油箱盖塑件结构如图1 所示,该箱盖外形尺寸为194 mm×105 mm×67 mm。其结构主要由5 部分构成,分别为盒盖、斜管、左支架、右支架和插孔槽。盒盖用于罩住传动机构金属零件,斜管用于过滤润滑油,左支架、右支架用于塑件在润滑油箱箱体上的安装以及与其它设备零件的连接。插孔槽内设置有2 个插孔,用于两个管接头的接插。塑件平均壁厚2.8 mm。

图1 润滑油箱盖塑件结构

1.2 材料选用

润滑油箱盖塑件的工作环境相对较为恶劣,需要使用综合力学性能好、强度较高的材料,美国杜邦公司生产的牌号为54G35HSL 的35%玻纤增强尼龙66 (缩水率0.5%~0.8%)可满足润滑油箱盖的使用要求,但其最大的缺点则是吸湿性大,影响尺寸稳定性,为此需改进加工工艺:(1)注塑前将35%玻纤增强尼龙66 颗粒在80℃温度下烘干4 h,以确保水含量在0.25%以下;(2)成型后塑件采用蒸气法逐渐冷却,以降低成型后的收缩并减小内应力;(3)热流道采用闭环温度控制。

2 模腔设计

塑件采用如图2 所示分型方案进行成型模腔设计。鉴于塑件尺寸较大且各向收缩不一致,塑件收缩率设置时采用差异化设置,即长度、宽度方向的缩水率为0.46%,高度方向为0.50%。模腔分型设置使用主分型面P0将模腔成型一分为二,P0面以上为型腔成型件,P0面以下为型芯成型件,模腔打开时,按P0面所在开模平面打开,打开方向为F0。在模腔开模后,塑件留于型芯成型件上,此后,若欲将塑件从型芯成型件上顶出而实现完全脱模,必须先完成I 区、II 区、III 区3 个局部区域的侧抽芯脱模,3 个区域的脱模方向与开模方向F0不同,因而,须从型芯成型件上进行二次分型,分型出二次局部成型件后,再按不同方向实施侧抽芯脱模。各二次分型成型件设置分别如下:如图2a 所示,针对左支架所在的I 区,设置1 个按F1向抽芯的局部成型件。如图2b 所示,针对插槽孔和斜管所在的II 区,因插槽孔和斜管位于盒盖主体的两侧,需进行二次局部分型出成型件后再按不同方向进行抽芯脱模,其设置如下:首先,结合斜管上凸台的特征,使用P1分型面将II 区局部成型件一分为二,P1面以下斜管外壁成型件B1成型块及斜管内壁成型件按F6向抽芯脱模;P1面以上的斜管外壁成型件须再次以P2分型面进行分型,分型出分别按F4向和F5向抽芯的两个成型件B3成型块和B2成型块;按F5向抽芯的B2成型块由于卡箍特征和插槽孔特征的脱模方向一致,因而可以使用同一成型件进行成型和抽芯脱模,但按F4向抽芯的B3成型块由于盒盖顶端外沿特征的存在,按F4向抽芯时,将损坏盒盖顶端外沿,因而须使用P3分型面再次进行局部分型,P3面以上局部成型件B4成型块按F3向抽芯,以下局部成型件(剩余的B3成型块)则还是按F4向抽芯;B4成型块抽芯前须将B3成型块先行抽出。针对右支架所在的III 区,先设置1 个按F2向抽芯的局部成型件,在此基础上,鉴于右支架底端两侧各存在4 个倒勾的缘故,需要再次设置2 个局部成型件分别按F7向和F8向抽芯。

图2 模腔分型

3 模具结构与工作过程

3.1 模具结构

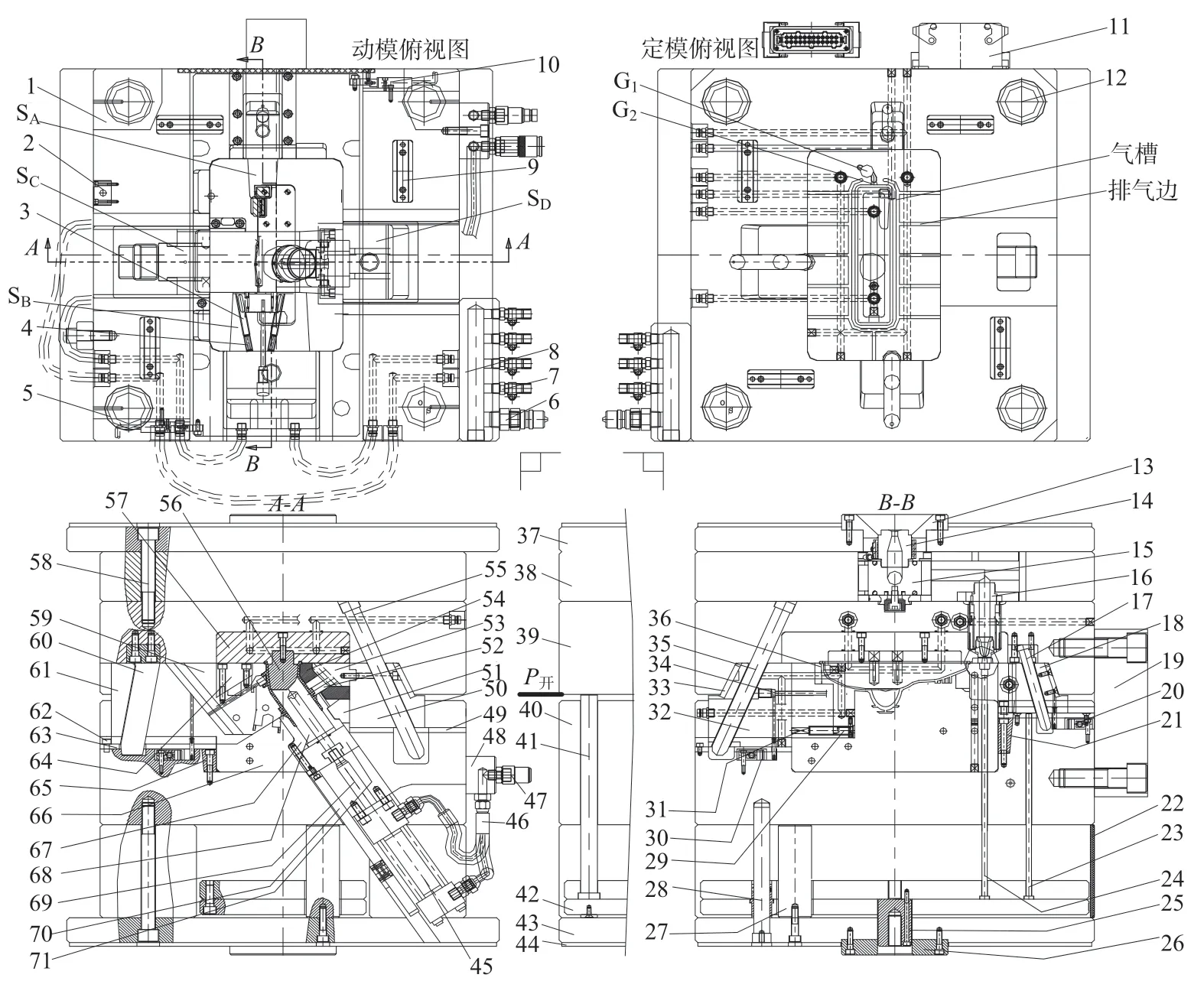

模具结构如图3 所示,模具采用1 模1 腔布局,模具结构为单次开模两板热流道模具。

图3 模具结构

如图3 所示,在定模部分中,型腔中心镶件56和尾端排气镶件36 单独加工成型后镶嵌安装在型腔成型件57 内,然后再组装到定模板39 内。尾端排气镶件36 用于料流在模腔充填末端的排气。冷浇口G1及冷流道都开设在型腔成型件57 上,热浇口G2为热嘴16 的浇口。热流道组件主要零件包括定位环13、浇口套14、分流板15、热嘴16,组合后安装在定模内。定模部分开设有4 条水路,其中2 条用于型腔成型件57 的冷却;1 条用于型腔中心镶件56 的冷却,1 条用于分流板15 的调温控制。模腔的排气设置在型腔成型件一侧,排气槽深度0.015 mm,引气槽深度0.5 mm。

在动模部分中设置了5 个抽芯脱模机构,分别为简单滑块机构SA、滑块驱动斜顶复合机构SB、弯销驱动斜滑块复合机构SC、斜导柱驱动斜滑块二次抽芯机构SD和油缸斜抽芯机构SE。如图2 和图3所示,机构SA针对I 区左支架按F1向抽芯而设置,其主要零件包括零件17 和18;机构SB针对III 区右支架按F2向抽芯而设置,其主要零件包括零件3和4 以及零件29~35;机构SC针对II 区B2成型块按F5向抽芯而设置,其主要零件包括零件59~63;机构SD针对II 区B3成型块按F4向、B4成型块按F3向两次抽芯而设置,其主要零件包括零件49~55;机构SE针对斜管外壁成型件B1成型块及斜管内壁成型件按F6向抽芯而设置,其主要零件包括零件45 和零件67~71。动模的冷却水路共设置5 条,型芯成型件66 上设置2 条,SB滑块32、SC斜滑块59 和SD动力滑块50 上各设置一条。定模、动模中水路管道直径都设置为10 mm。

模腔的组成成型零件包括SA滑块18,SB滑块32,SD斜滑块52,SD直滑块54,SC斜滑块59,以及尾端排气镶件36、型腔中心镶件56、型腔成型件57、型芯成型件66、斜管外壁下镶件67、斜管内壁镶件68、左斜顶3、右斜顶29 和侧型针34,成型件材料都使用模具钢1.2343,热处理硬度HRC59~63。

3.2 热流道浇注系统

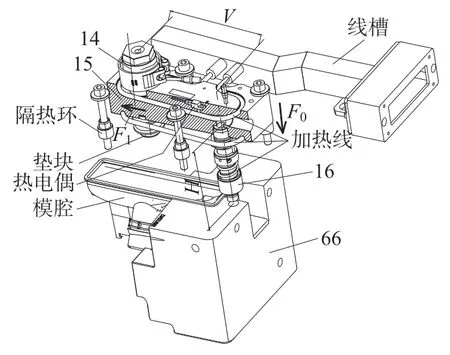

热流道浇注系统如图4 所示。针对分流板15设置了2 条加热线和1 条冷却水路,通过热电偶感应信号进行调节,热嘴16 和浇口套14 各自单独使用一条加热线进行加热,以便于热流道系统加温控制。

图4 热流道浇注系统

在分流板15 的流道中,因使用35%玻纤增强尼龙66 材料,流道表面的摩擦力增大,故流道表面粗糙度应设置在0.8 μm 以上。在热流道浇注系统中,热膨胀将严重影响其密封性及零件的使用寿命,分流板15 在F1向、热嘴16 在F0向上的变形是热膨胀影响的关键。在定模板39 上须设置定位导向销与分流板15 上的导向槽进行配合,在F1向上为自由状态,在其它方向则为限位状态。因而,在室温状态下进行零件加工时,分流板15 中F1向尺寸V的误差为±0.02 mm,F2向尺寸H的误差为±0.05 mm。

3.3 脱模机构设计

在5 个抽芯脱模机构中,机构SA按照通用简单滑块斜导柱滑块结构设计,而机构SB、机构SC、机构SD和机构SE则须进行有针对性的创新设计[7-9]。

(1)机构SA。

机构SA为一种简单型斜导柱滑块机构,抽芯时,由SA斜导柱17 直接驱动SA滑块18 完成F1向侧抽芯。

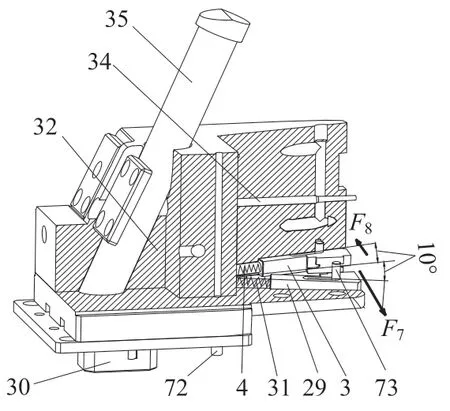

(2)机构SB。

机构SB如图5 所示,SB滑块32 本身具有侧面成型和抽芯功能[10-12],同时其下端增设了左斜顶3和右斜顶29 两功能斜顶,能分别按F8,F7向实施二次抽芯脱模。左斜顶3 和右斜顶29 必须使用斜顶限位销73 进行位置限制,否则,会被斜顶弹簧4 和31 顶出而脱落。斜顶弹簧4 和31 须选择蓝色轻载弹簧,在保证斜顶可靠顶出的同时,不至于顶出冲击力过大而损坏斜顶。SB滑块32 使用限位弹夹30和滑块夹销72 进行定位,侧型针34 采用单独镶件形式,便于SB滑块32 加工。两个斜顶(零件3 和29)的顶出斜角均取10°,以确保足够的抽芯距离。

图5 机构SB

(3)机构SC。

机构SC如图6 所示,SC斜滑块59 须设计两个滑动导向导轨D1和D2,以确保其按F5向抽芯。导轨D1与D2之间的夹角为94.3°,以确保两者之间能产生相对滑动,SC斜滑块59 的抽芯方向(F5向)与开模方向(F0向)的夹角取94.3°。

图6 机构SC

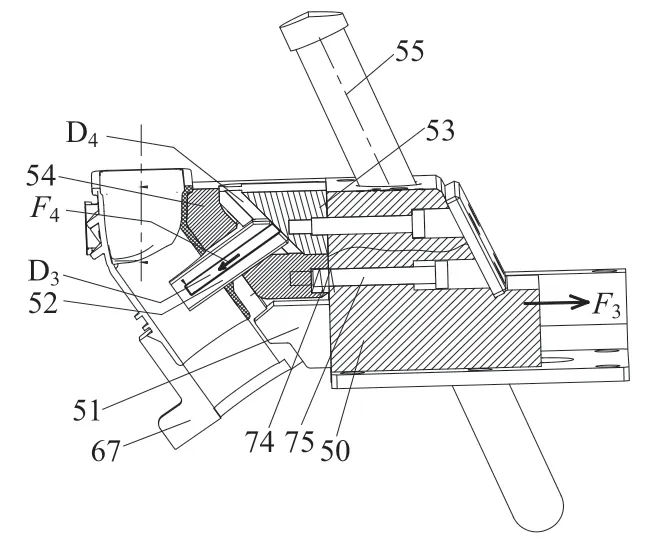

(4)机构SD。

机构SD如图7 所示,该机构的结构与机构SC类似,所不同的是SD动力滑块50 使用斜导柱驱动,且结构上增加一次延迟抽芯,延迟抽芯零件为SD直滑块54。机构SD抽芯时,分两步进行:第1 步,SD动力滑块50 先按F3向移动,与之组合在一起的导轨镶件53 拉动SD斜滑块52 在F4向的反向上完成一定距离的抽芯,与此同时,推顶弹簧74 将按F3向的反方向顶住SD直滑块54,使其与塑件先不分离;第2 步,待SD斜滑块52 完成斜抽芯后,SD动力滑块50 通过定距杆75 拉动SD直滑块54 一起再完成F3向一定距离的侧抽芯。SD斜滑块52 的另外一个功能是其上附加设置的油缸锁紧块51 用于闭模状态时对斜管外壁下镶件67 进行锁紧,防止其松退。

图7 机构SD

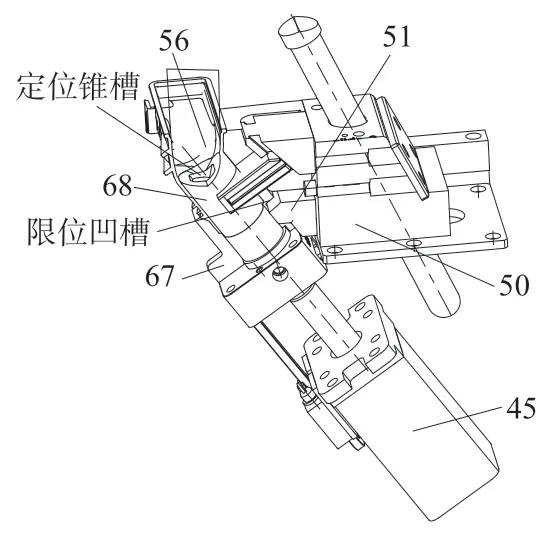

(5)机构SE。

机构SE如图8 所示,在该机构中,必须做好两个定位[13-14],一是斜管内壁镶件68 顶端须设置定位锥槽,与型腔中心镶件56 下端对应的凸台配合,防止注塑时斜管内壁镶件68 顶端产生位移;二是必须使用油缸锁紧块51 进行附加锁紧定位,防止注塑时因SE油缸45 锁紧力不够而导致斜管外壁下镶件67、斜管内壁镶件68 产生松退。

图8 机构SE

3.4 模具工作过程

如图3 所示,模具工作过程如下:

(1)注塑。注塑机螺杆启动,通过热流道系统将熔融塑料注入模腔中,经保压、冷却等过程后,等待开模。

(2)开模。注塑机动模板后退,拉动模具动模后退,从而驱动模具动模按F0向后退,模具在P开面处打开,SA斜导柱17,SB斜导柱35,SD斜导柱55 和弯销60 分别驱动对应的滑块SA滑块18、SB滑块32,SD动力滑块50 和SC直滑块61 完成侧抽芯动作。

(3)机构SE斜抽芯。模具打开一定距离后,SE油缸45 动作,拉动斜管滑块71、斜管外壁下镶件67、斜管内壁镶件68 完成斜抽芯。

(4)顶出。随着模具动模的继续后退,推板42上的顶针23、拉料杆24 等将塑件及废料顶住,塑件从型芯成型件66 上逐步分离,直至脱落。

(5)复位。复位过程与开模过程相反。

4 结语

针对滚焊机润滑油箱盖塑件使用35%玻纤增强尼龙66 进行注射成型的要求,对模具结构、材料选用等进行了设计,设计要点如下:

(1)针对35%玻纤增强尼龙66 材料流动摩擦力大的问题,分流板、模腔成型件材料须选用高耐磨模具钢1.2343。

(2)热流道表面粗糙度应设置在0.8 μm 以上。

(3)在滑块斜顶复合机构中,斜顶必须使用斜顶限位销进行位置限制,顶出斜角取10°。

(4)在弯销斜滑块复合机构、斜导柱斜滑块二次抽芯机构设计中,驱动导轨之间的倾斜角须大于90°,以防驱动夹死。