宽幅薄壁中空铝型材模具设计

胡 焱,顾乐泳

(1.中铝萨帕特种铝材(重庆)有限公司,重庆 401326; 2.江阴市合欣模具制造有限公司,江苏 无锡 214404)

宽幅薄壁多腔铝型材集轻量化、生产效率高、后工序加工省时省力(如取代传统的小型材 ,减少了部件的焊缝数量)等多种优点于一身,在轨道列车、船舶、新能源汽车上应用越来越广泛。

以往生产的铝合金箱板挤压型材多数的断面宽度较小,壁厚较厚,成型较为简单,组装后整车未实现最佳轻量化,且后期仍需将多个型材焊接在一起使用。多出的工序不仅使特种车厢板平整度欠佳,而且还会降低箱板的整体强度,在一定程度上也增加了人力成本和物料成本[1]。

随着技术的进步和现代经济的高速发展,铝合金型材正向着大型化、整体化、薄壁扁宽化、尺寸高精度化、形状复杂化、外形轮廓美观化的方向发展。车辆轻量化,特别是高速双层客车和地铁列车的轻量化是运输行业的发展方向,而大量采用大型整体壁板和空心薄壁铝合金型材是提高车辆轻量化的最有效的途径[2]。然而,随着型材尺寸的增大、空腔数量的增多,模具的外形尺寸及其复杂程度相应增大,其制造成本、单次上机成本和试模次数比小型材模具增加很多。如果能从模具设计阶段把好质量关,就能为大幅提高模具使用寿命、减少试模次数奠定坚实的基础,从而降低模具成本。

作者探讨了宽幅薄壁多腔铝型材模具的设计要点,以提高模具的质量、生产效率和成品率,降低成本,使宽幅薄壁多腔型材得到更广泛的应用。

1 模具设计前的注意事项

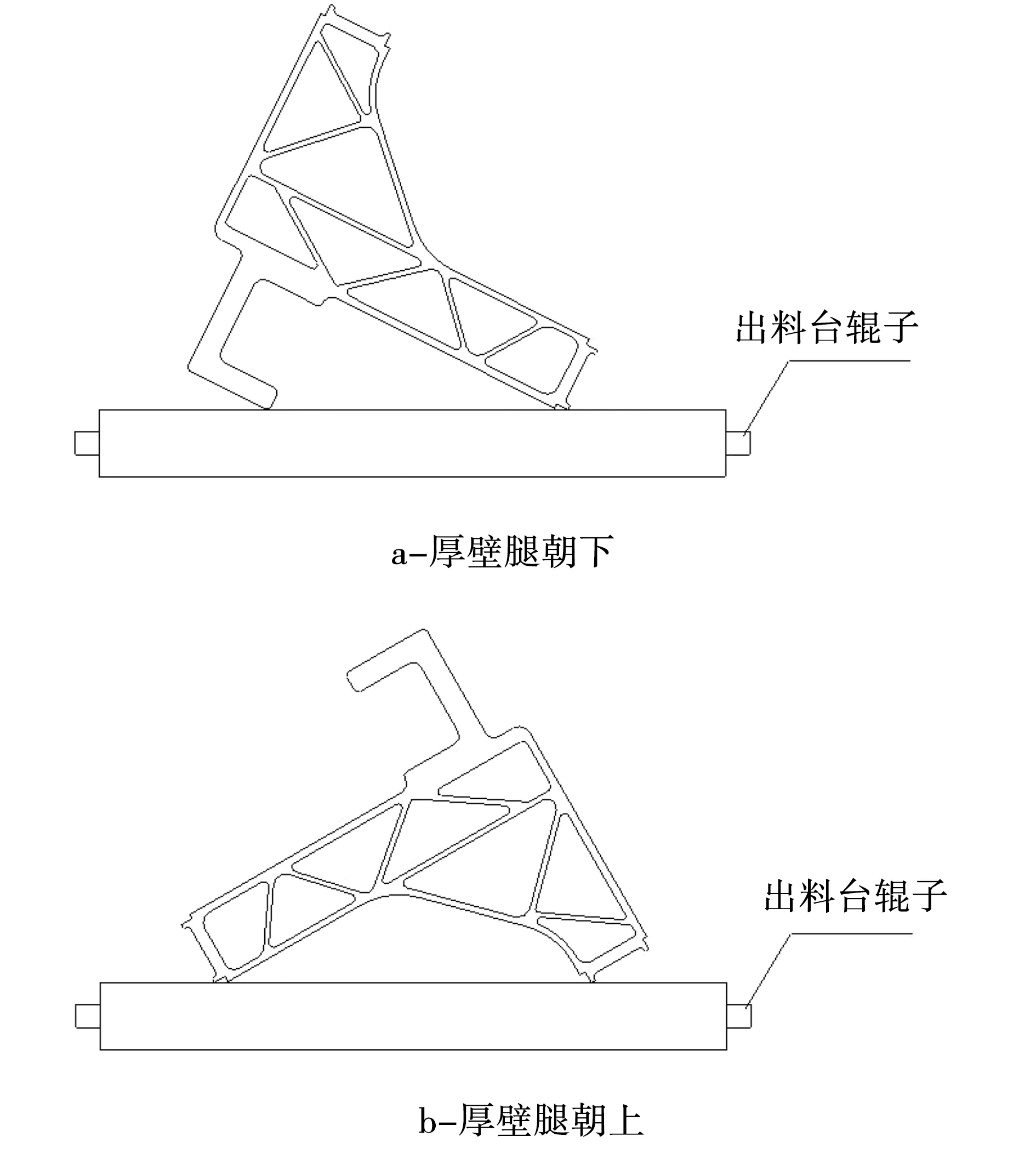

1.1 避免型材出料时扭拧

如果宽幅薄壁多腔铝型材的截面不规则,则需要考虑型材出口形式(即型材从挤压机前梁出口出来)的合理性。不规则型材,意味着型材从挤压机出来时与出料平台的辊子是线接触的。如果型材断面只有一点与辊子接触,型材容易因自重产生扭拧。因此,要使型材与辊子有两个接触点,以保证出料的稳定性。如果出料方式有多种选择,应选择重心最为稳定的一种,如图1所示应该选择图1a的出料方式。

图1 某型材出料示意图Fig.1 Profile layout

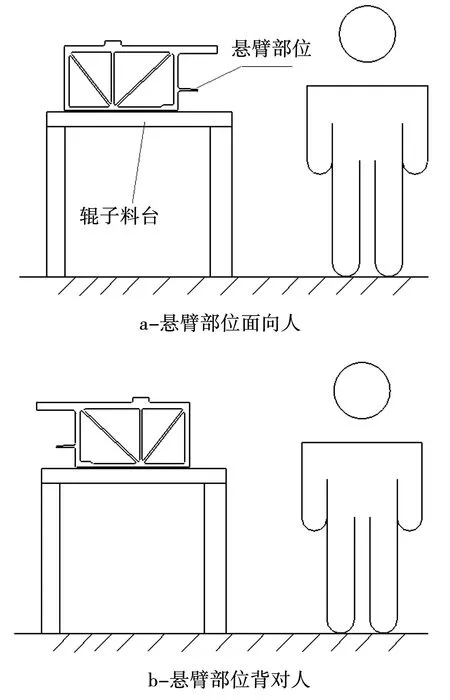

1.2 型材的关键特征宜在操作者可视范围内

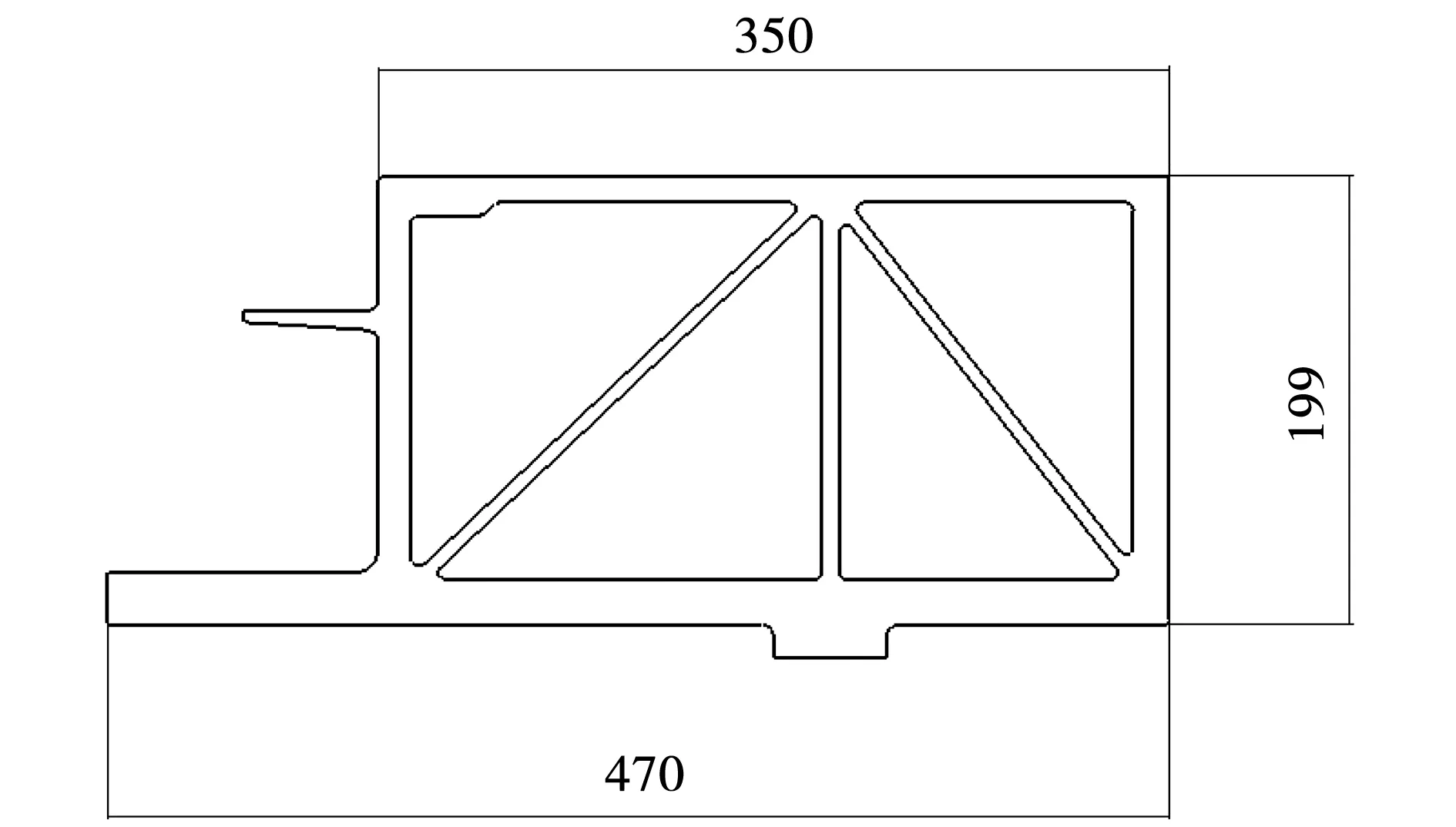

型材关键特征尽可能在操作者的可视范围内。如图2所示为某大型型材断面。当型材挤出后,挤压时操作人员很容易观察到站立侧型材的成型情况,但不容易观察到另一侧的成型情况,如图3所示。

图2 某型材断面图Fig.2 Profile cross section

图3 两种出料方式的比较Fig.3 Two discharge methods

背对人的型材一侧的成型问题或表面缺陷往往只有当型材被随动锯(热锯)锯切并移动到拉伸机的冷床之后才能被发现,但此时通常已经挤压了两根或多根铸锭,报废量大。因此,设计模具前需要将关键特征,即容易出现缺陷问题的一侧(如带筋、腿或者有其他不规则几何特征的一面)暴露在操作者可视范围内,以便出现问题时及时发现和处理。

1.3 挤压比

挤压比是挤压工艺中一个重要参数,也是衡量挤压难易程度的一个重要指标。一般来说,挤压比越大,制品的变形越大,所需挤压力就越大,即挤压的难度也越大,有的甚至会出现通常所说的“闷车”现象。反之挤压比越小,制品的变形越小,就越容易挤压。但挤压比过小,就可能将铸造组织带入制品中,影响产品性能[3]。根据实践经验,对分流模来说一般挤压比为15~60比较合理。挤压比太小(小于5),金属在模具型腔里的焊合变形不充分,容易导致焊合不良等问题;挤压比过大(大于80),金属在模具型腔里焊合时的静水压力增加,变形抗力增大,会对模具寿命和型材表面质量带来不利影响。

1.4 型材定尺长度

型材定尺长度和挤压比有一定关联。通常挤压大型宽幅多腔薄壁型材的挤压机均配置了两种或多种直径的挤压筒。从提高成品率的角度来看,最优工艺是“一锭一锯”。也就是说,原则上挤出型材的长度不得超过冷床的长度,即最大挤压比λ≤冷床长度L/使用铸锭长度H,铸锭长度应小于挤压筒长度。最小挤压比λ>产品定尺长度l/挤压筒长度H[4],即用最长的铸锭能保证挤出一支成品。因此,如果宽幅多腔型材定尺很长、米重(型材每米长度的重量)很重,同一台挤压机小规格的筒径满足不了“一根铸锭产出一支成品”的要求,工艺上只能考虑采用更大直径的挤压筒。模具设计人员如果首先考虑到这一点,在设计宽幅薄壁多腔型材模具时,就不用纠结于模具分流孔入口所在的外接圆是取大值还是小值的问题,直接选取大规格筒径,避免大型宽幅型材模具宽展带来的模具加工的麻烦。

2 模具设计要点

2.1 模具中心的确定

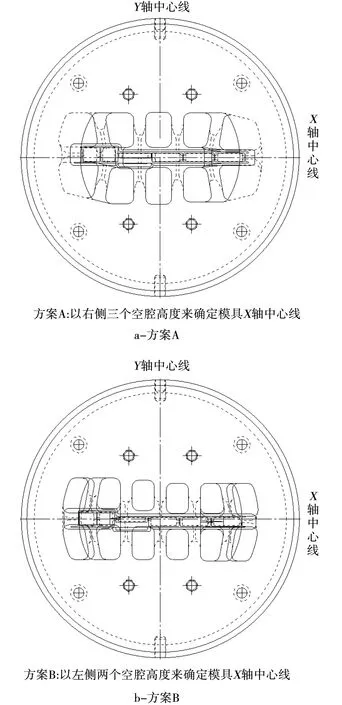

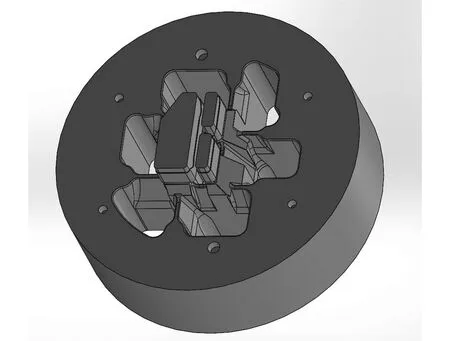

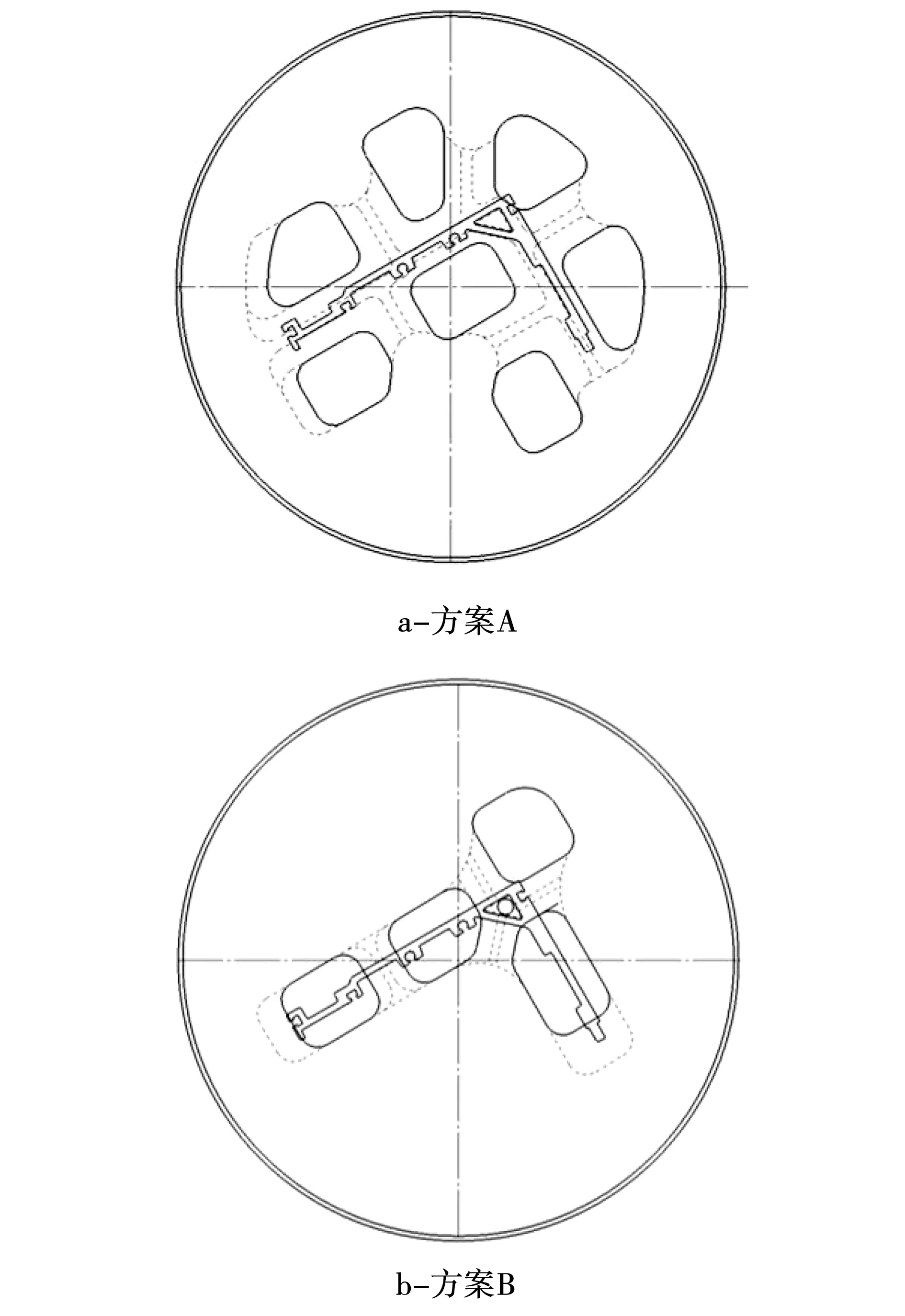

尽可能以芯头分中(划分模具中心线,即X轴、Y轴中心线)。根据型材结构的不同,每个设计者对模具中心的定位也不同。但对宽幅薄壁多腔型材的模具中心可以确定一个基本原则:以模具芯头的总高度和宽度一半的位置来分别划分X轴、Y轴中心线,以此确定大致模具中心,并依据已有的支撑垫或支撑环等配置工具进行微调,以保证型材能顺利通过,或者使支撑效果最大化。如果模具多个芯头在高度方向上参差不齐,尽量以较多数芯头高度的一半来确定X轴中心线。如图4所示为空腔高度不一的某型材断面。在设计该模具时,尝试了两种不同的设计方案并制作了模具,如图5所示。

图4 型材断面图Fig.4 Profile cross section

图5 两种模具设计方案Fig.5 Two methods of die design

方案A采用的是型材右侧三个空腔高度的一半来确定模具X轴中心线,型材左侧的两个空腔位置相对抬高;而方案B则采用了左侧两个空腔高度的一半设计模具X轴中心线,右侧三个空腔位置相对下沉。当然,两种方案在分流桥的数量和布局上也有区别。经首次试模验证,方案A顺利挤出,而方案B出现堵模,料头如图6所示。经多次上机实践证明,方案A优于方案B。

图6 方案A与方案B首次试模料头比较Fig.6 Profile nose for die design A and B

设计宽幅薄壁多腔型材模具时以多数芯头中心来划分模具中心线的基本原则可以保证金属出料时流速的一致性,减少堵模的风险。

2.2 定位销防错设计

上下模装配错误在模具维护管理过程中时有发生。这种上下模错装的情况不易察觉,在挤出产品时往往才发现壁厚或者型腔形状有误,但为时已晚。为了从源头上规避这一问题,可以用定位销防错。

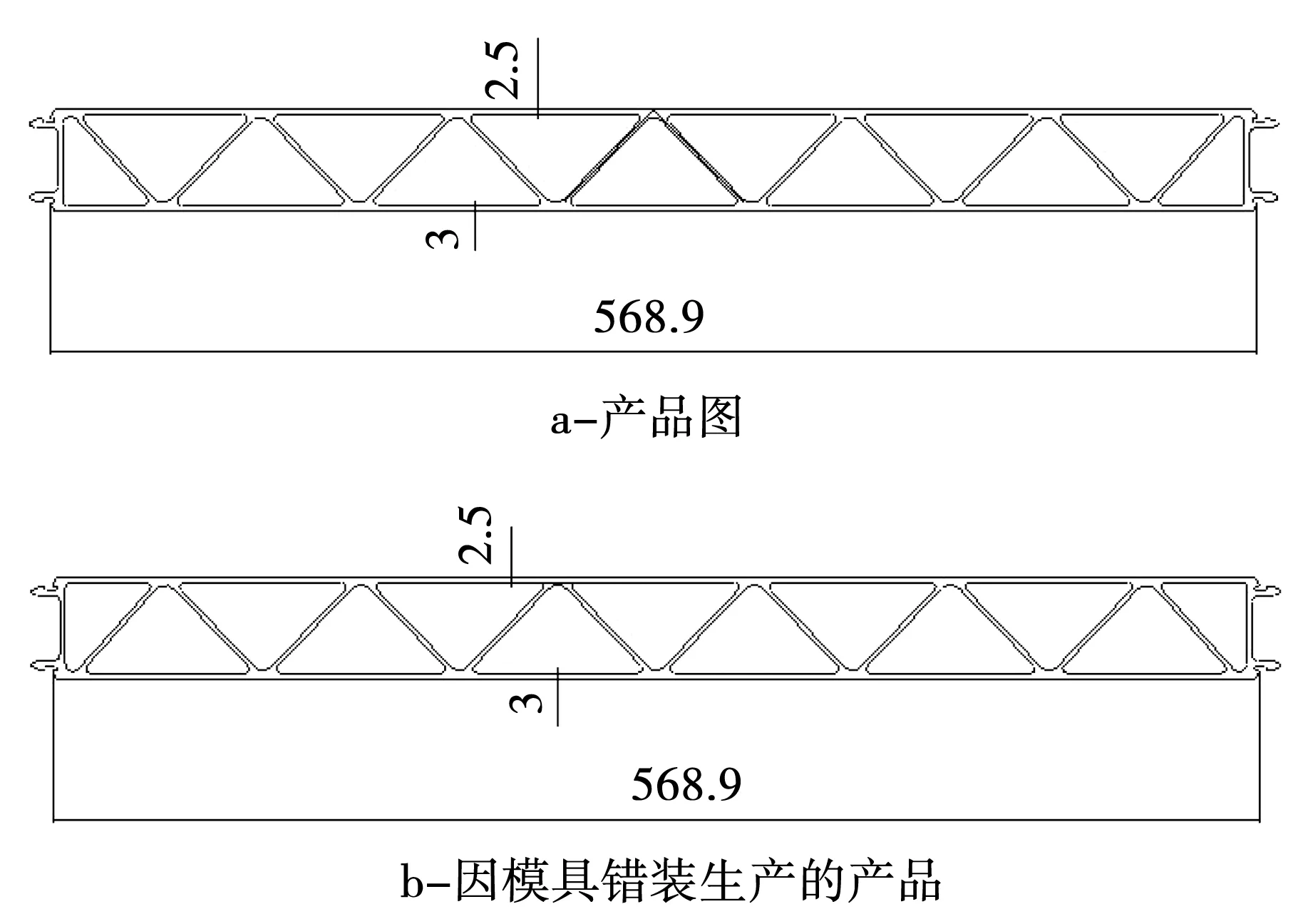

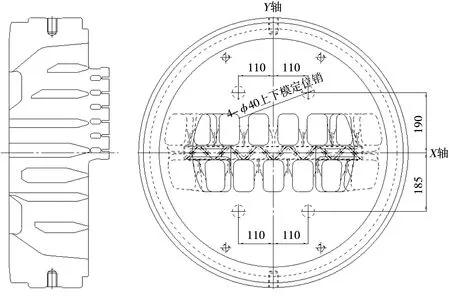

定位销用以固定上下模的相对位置,使上模的芯头与下模的型腔组成的模孔处于设计值范围内,以保证模孔尺寸的精确性和稳定性。如前所述,宽幅薄壁多腔型材,一般以模具芯头的总高度和宽度的一半来划分中心线,以此确定大致模具中心。如果该宽幅薄壁多腔型材的空腔是关于X、Y轴对称,那么当定位销的位置也设计成关于X、Y轴对称,模具实物装配时会发生上模(或下模)旋转180°后与下模(或上模)错误装配的风险,由此导致产品改变,如图7所示。

图7 产品图与错误产品对比Fig.7 Product and error product

为避免上述风险可对上下模装配作防错设计,即上模(或下模)旋转180°后不能与下模(或上模)通过定位销吻合。实施途径是让定位销(通常是2颗或4颗)不关于X轴或Y轴对称即可,如图8所示。由图8可知,上模旋转后无法与下模装配,避免了上下模错装造成的产品批量报废。

图8 上下模定位销关于X轴不对称Fig.8 Unsymmetrical layout of location pins between mandrel and die plate

2.3 芯头的稳定性设计

芯头断面积的大小决定了挤压“死区”的大小。在大型宽幅薄壁多腔型材的模具设计过程中,模具设计者通常十分注意保持大芯头的稳定,但同时往往忽略了小芯头的稳定。芯头越小,意味着挤压“死区”越小,越易导致受力不对称的芯头偏移,由此造成芯头稳定性差。模芯受到不对称应力作用而产生偏移是导致型材断面壁厚偏差的主要因素之一。模芯受力均匀,不容易产生偏移,有利于提高模具寿命,减小或避免型材壁厚超差缺陷[5]。因此,芯头的稳定性是模具设计必须要考虑的问题。通常,模具设计时给小芯头提供大基础,并采用大角度锥度支撑,以模芯的稳定来保证型材尺寸的稳定,如图9所示。

图9 小芯头基础Fig.9 Basics of small mandrels

需要注意的是,分流桥是支撑芯头的,要减小芯头偏移,必须避免分流桥强度不足,使分流桥受力均匀。分流桥强度不够,轻则造成芯头大的位移,使型材壁厚超差;重则造成裂桥、模具报废。但如果分流桥强度过剩,则模具厚度增加,使其加工制造周期和采购成本增加。因此,对计算出的强度分布不均的分流桥,通过减小分流桥宽度或厚度等途径削弱过剩的强度,强度不足的分流桥增加强度,达到分流桥应力均布的目的。

2.4 壁厚设计

壁厚设计尽量在中限,以达到型材减重的目的。对以理论重量交货的型材,如果大部分壁厚尺寸达到名义值,就意味着型材实际米重接近其名义米重,对铝挤压厂而言就接近了铝金属亏损的拐点。后续生产如果型材实际米重超过名义米重,则造成铝挤压厂出现金属亏损。即使以实际过磅重量结算,如果型材存在米重超重的情况,则意味着客户支付同样的货款,买到的产品数量减少了。因此,型材壁厚设计取中下限,有效控制型材的实际米重,可以实现铝挤压厂和客户双赢。需要注意的是,一般型材的壁厚均有下限要求,设计模孔壁厚时需要平衡模具上机合格率和型材减重之间的关系,以保证生产的连续性和经济效益。

2.5 焊缝布局设计(分流桥布局设计)

纵向焊缝位置尽量避开受力部位,减少应力集中。纵向焊缝是分流孔里的金属流在桥下汇聚焊合而形成的,焊缝即为在每个分流桥下方形成的金属大剪切应变带,其位置取决于分流桥的布局。铝合金型材的失效位置往往发生在焊合界面,且不良焊缝往往无孔洞或空穴缺陷,难以应用无损检测技术[6]。因此对有特殊应用场景的型材,如轨道交通、船舶用铝材等,客户一般不同意焊接位置、热影响区、受力部位(或其根部)有焊缝。为此,设计者需要对型材的用途有所了解,对这些受力部位、应力集中的位置提前知晓,设计模具时有意避开这些部位出现分流桥。

在保证成型和焊合质量的前提下可减少焊缝(即减少分流孔数量)以提高生产效率。分流孔越多,则型材焊缝数量越多、单个分流孔的面积相对减小,金属与分流孔的摩擦力相应增大,造成模具泄压慢,承载大,对模具寿命是相当大的考验,也限制了生产效率的提升。而且,焊缝数量增多,也增大了焊合质量不良的概率。如图10所示为两种分流桥布局的比较。方案B由于分流孔数量更少,为高速挤压、高效产出以及减少模腔内含铝量、降低切头去尾创造了条件。另外,分流孔数量减少,意味着模具在采用同样外形尺寸下,分流孔的面积可相应增大。Valberg H[6]指出模具设计时应保证足够的分流孔与型材断面积之比,以确保金属与分流桥满足黏性摩擦条件,最终保证型材力学性能和焊缝质量。Johannes[7]指出分流孔太小导致挤压速度、焊缝强度降低,也因此降低了生产效率。 Donati[8]的研究得出了大尺寸的分流孔可以获得更快的挤压速度以及基于高速挤压更宽泛的工艺条件。因此,在保证成型和焊合质量的前提下宜减少焊缝数量(即分流桥数量),提高模具加工效率的同时,也提升了挤压生产效率。

2.6 工作带设计

工作带设计基准值参考合金种类和壁厚最小值。工作带,亦称定径带,是除分流孔之外决定金属流速和成型质量的关键因素之一。通过工作带的长短来调节金属与工作带的摩擦力,达到调整金属流速的目的。随着定径带长度的增加,克服定径带摩擦阻力所需的挤压力增加。一般消耗在定径带上的挤压力为总挤压力的5%~10%左右[9]。型材的外接圆直径越大,可挤压的最小壁厚就越厚。如果要使之薄壁化,不仅会增加表面模痕缺陷,而且平面度、扭拧度和弯曲等也容易超标。宽幅薄壁多腔型材在挤压时,由于金属严重的不均匀变形和大的挤压力,模孔易产生大的弹性变形、塑性变形和整体挠曲。可在设计或修模时,在定径带(工作带)形状上给予预先的负挠曲,使其在挤压时能够得到正常的定径带状态[10]。工作带尺寸的取值因模具设计者而异,但通常会遵循三点基本原则:一是合金种类。硬合金材取短工作带,软合金材取长工作带。二是模具壁厚关系。工作带长度取值一般取壁厚的1.5倍至3倍不等。对5×××、7×××系等难挤压铝合金,可按倍数下限取值;对6×××系软合金,可按倍数上限取值。三是位置关系。从模具中心到边缘,工作带长度应该是梯度递减的趋势,即距离模具中心越近,工作带越长。

图10 某空心型材分流桥布局比较Fig.10 Webs layout for a hollow die

2.7 配合件型材的模孔统筹设计

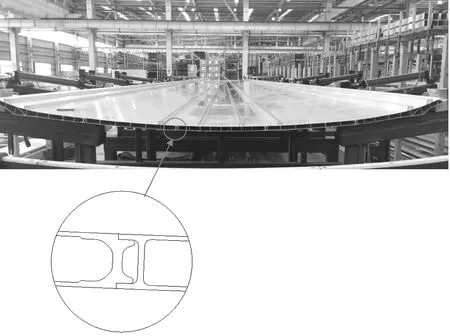

大型扁宽薄壁型材,比如轨道交通用的侧墙、地板、顶板等,通常是需要组队拼装的。大部件拼装需要关注个体与整体的关系。如图11所示为某地铁车顶大部件。

图11 某地铁铝合金车顶大部件Fig.11 Roof plate of metro made of aluminum alloy

为了满足拼装的需要,两个配合件型材的插接处(俗称公口与母口)的尺寸精度要求会特别高,两个型材插接配合处的间隙过小,会存在长定尺型材不能配合的情形;反之,如果插接配合间隙过大,则会造成后续深加工(如焊接)存在质量风险。为了保证拼装后的部件尺寸,通常要求两个配对型材的高度一致,避免配合后出现高度方向错台(错边)的情况。因此,单个型材零件要服从整体,满足整体部件拼装的一系列要求。这就需要模具设计者从全局出发,统一模孔尺寸的高度设计,统筹相邻型材的插接口尺寸设计,避免错边、插接不良等问题。

2.8 出料空刀优化设计

出料空刀优化设计,减少型材潜在擦伤风险。模孔空刀,即模孔定径带出口端悬臂支承结构。空刀量过大,定径带支承减弱,在冲击载荷或闷车的情况下可能会把定径带压坏;空刀量过小,挤压中在制品表面产生的小金豆会积聚在空刀处,长时间会变硬,划伤制品[11]。模具的空刀部分,从侧面看是一悬臂梁,而且加工成细而深的海湾形状,这些地方是模具强度的薄弱环节,往往会在此处产生破坏,这不仅会降低产品成品率,提高生产成本,还会影响交货期,甚至无法生产,所以要特别重视[10]。设计模孔出料空刀时,设计者习惯用模孔直接等距,固然没错,但对下模型腔一些尖角等位置无法等距,此时一般做法是倒圆角。采用这种方式,很容易造成型材出料时尖角擦伤。设计者为了保证尖角处空刀较大以避免擦伤,有时采用很小的圆角甚至尖角。这样亦造成两个问题:一是下模尖角处的空刀不能用一般的CNC机加工,只能用电火花机床加工,费时费力;二是模具空刀尖角处易产生应力集中,容易造成在挤压后模具碱洗过程中出现裂纹。因此,在进行模孔等距后,需要对模孔尖角处作圆角处理,并将圆角向外侧平移。这样用普通的CNC就能快捷进行圆角加工,亦避免了型材擦刮伤的风险,如图12所示。

2.9 分流桥入口形状设计

模具入料口没有沉桥的情况下,分流桥入口不倒圆角,避免型材表面产生气泡。气泡产生的原因很多,比如由于锭筒间的间隙的存在,受铸锭长径比影响,造成铸锭的不均匀变形,存在于挤压筒与铸锭间的间隙有空气或未完全燃烧的润滑剂产物造成气泡[12];金属在挤压筒内排气不好,型材挤压时压余切除不干净等[13];铸锭挤压结束后主剪剪切压余,由于模具导流设计较浅,主剪产生的剪切力将铝材往后带出一段,导致压余与模具内残铝分离不良,在模具内腔产生空腔,空腔的气体进入下一根铸锭挤压的铝材中[14]等等。此处从模具上重点说明最后一种情况。有的设计者从减小金属对上模正向压力的角度出发,对入口侧的分流桥倒圆角。但这样往往造成剪刀剪切压余残料时,铝与分流桥不能完全贴合,被倒圆角的分流桥周围存在缝隙,如图13所示。由此导致空气进入模具中,造成型材表面气泡。设计模具时,应避免在分流桥入口侧圆角过渡,而且钳工打磨抛光时只需保证分流桥入口两侧没有毛刺即可。

图12 某宽幅多腔模具空刀优化前后对比Fig.12 Relief on die plate of a wide and multi-cavity die before and after modification

图13 分流孔未被铝完全封住Fig.13 The ports not fully closed with aluminum

3 结束语

宽幅薄壁多腔铝型材的模具设计,因人而异,千差万别。从提高成型质量和生产效率、保证产品一致性的角度看,以下几点尤为重要:

1)设计模具前,保证型材出料时的稳定性,并确保型材关键特征及可视面在操作者的可视范围内。

2)从满足用户定尺长度要求和提高成品率的角度,评估挤压比的合理性,以确定选用更合适直径的挤压筒后来设计模具。

3)从确保模具强度安全的角度出发,调整优化分流桥布局、分流桥宽度和高度等,尽可能使各分流桥受力均匀,并保持模芯稳定性。

4)从满足型材成型质量的角度出发,调整优化分流桥布局、模孔配合尺寸、工作带等,使模具型腔上下、左右、对角的金属供料均衡,达到各质点流速一致的目的。

5)根据产品特性及应用场景,通过优化分流桥布局来避免特殊位置焊缝,以满足产品的使用要求。