基于工业机器人的“智能制造”柔性生产线系统设计

黄忠仕 梁彬彬

(百色职业学院,广西 百色 533000)

0 引言

工业机器人智能制造柔性生产线系统具有较高的产品价值,其可应用于多个领域中。目前,工业机器人的发展速度快,且应用能力强,可以说是目前最“流行”的机器人。制造工业机器人是为了保障工人的安全,全面引入工业机器人可有效降低疾病率、提高产品的生产效率和产品质量。工业机器人可连续高效地运作,其可应用于分拣、存储等场景中。大量的工业机器人投入运作,使我国工业机器人产业发展迅速,但我国在相关领域中的起步时间晚,发展水平远低于发达国家。通过三菱RV-2SD六自由度工业机器人与RFID数据传输系统进行融合,对工业机器人系统进行研发,可实现仓储管理、优化机器结构。

1 智能生产线控制要求

智能生产线运行时,先由传感器检测是否具有适合的工件,当检测到有合适的工件后,四个工件料库根据之前设定的程序进行工件推出,此时直线传输带和环状传输带开始进行运作。环状传输带会把对应的工件运输到合适位置,RFID检测单位会对其进行检测,然后PLC控制器开始运行,其会在RFID传输的所有数据中,收集处理工件的信息,之后便通过一系列的数据对比分析,查看是否满足相应的标准。

在合格的工件到达直线传输带后,根据传感器的触发,将工件搬运到相应的位置,根据工件的信息装配到装配台的工件位置中,从而实现机器的收取。如果检测到工件是不合格的工件,机器人就要将其搬运到废品回收筐中,此时要开始下一个循环,对新的工件进行检测,检测其符合标准后,智能机器人开始分拣,直到工件盒可完整组合,机器人组合后将其储存。

2 智能生产线硬件系统设计

本研究设计的系统是以三菱RV-3SD六自由度工业机器人为核心,包含三菱PLC控制系统、RFID数据传输系统,以及直线输送单位、工具组装单位、立体仓库等套件。

2.1 三菱RV-3SD六自由度工业机器人

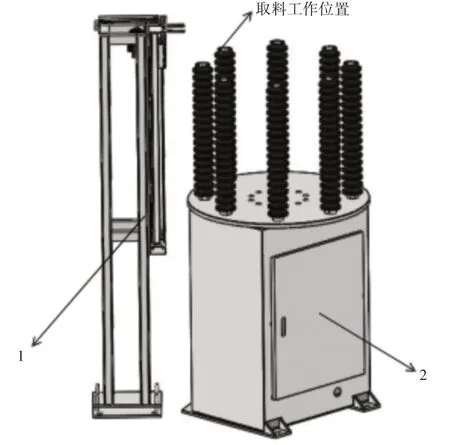

三菱RV-3SD六自由度工业机器人系统(见图1)由机器人本体、示教装置、机器人控制器和终端执行器组成,机器人端部执行器包括吸盘、夹具、量具、喷枪等,可进行抽吸、抓取、测量、弧焊等操作。

2.2 PLC控制系统

本研究选用的是三菱FX3U可编程控制系统,包括数字扩展模块、模拟控制模块、通信模块,通过实时反馈来对各种情况进行分析。

2.3 RFID数据传输系统

射频识别(Radio Frequency Identification,RFID)是通过阅读器和标签之间的非接触式数据通信来实现识别实际目标。RFID的应用非常广泛,典型的应用有汽车防盗器、停车场开关和物料的运输。

无线射频识别技术作为自动识别技术的一种,是通过无线射频来实现数据通信的,其核心是快速信息接触和存储技术,通过无线通信结合数据访问技术的方式来连接数据库系统,加强实现非接触式的双向通信,最终实现相互识别的目的,并对数据进行分析和交换,从而构建出一个复杂的系统。在具体的识别模式中,用电磁波技术来完善电子标签的读写和通信,根据传输距离可分为近场和远场。近年来,RFID技术被广泛应用于多种场景中,如多种移动终端中,从而推动RFID技术与智能终端无线网络服务的融合。

2.4 四工位供料单元

四工位的供料系统是由丼式炉、退料气缸、顶料气缸、光电传感器组成,其可将工件库中的工件依次推出到环形传输线上,并提供不同编码的标准工件,还能检测出编号缺失、颜色不同等问题。

2.5 输送单元

2.5.1 环形输送单元。交流调速系统是由变频器、三相交流电动机、传送带、传感器等部件组成的,可对传输工件进行分析。

2.5.2 直线输送单元。直线速度控制系统由直流电机、速度控制器和编码器组成,可实现对工件的抓取。

2.6 立体仓库单元

随着我国经济的快速发展,自动化立体仓库广泛应用于航空、军事工业、汽油石化、金融和冶金等领域,其在我国仓储领域中占据着重要地位。自动化立体仓库采用计算机分级控制管理,可实时显示更新数据图像和实现高速数据通信,自动化程度达到新高度。自动化立体仓库通过PLC系统来控制三维运动叉车。在三维叉车上安装定位芯片,可通过总控制台来控制叉车的运行,包括紧急制动等动作。当位置寻迹控制结束后,升降台开始运行。由总控制台通过牵引芯片来实现升降台的运动。当收到指令后升降台开始运动,到达指定库位时升降台就停止运动。取放货物后,叉车待下一次命令,如果5 s内没有新指令,三维叉车就会自动返回原点待命。

通过PLC编程来控制启动按钮,从而实现启动和停止。在进行操作前,如果选择手动模式,先启动手动模式,即可进行手动操作;如果选择自动模式,可直接按下启动按钮,系统开始运作。PLC输出X脉冲用来控制X轴的步进驱动器,通过X轴步进驱动器来驱动X轴步进电机的往返。PLC输出Y脉冲用来控制Y轴的步进驱动器,通过Y轴步进驱动器来驱动Y轴步进电机的上升和下降。PLC输出Z轴正转和Z轴反转脉冲来控制继电器,继电器通过控制接触器来启动Z轴电机的正转和反转,从而驱动三维叉车的伸叉和缩叉。PLC输出状态指示灯用于显示是否有控制信号接入PLC。

3 柔性生产线结构设计

3.1 柔性生产线总体布局

在柔性生产线的具体流程中,本着节约劳动力的原则,在全面多角度地满足产品加工需求的同时,对生产线进行完善,优化柔性生产线的布局。项目设计的智能制造生产线是由两台数控车床以及数控加工中心、上料机构、输送线、中转台、设备控制体系、视觉系统组成。工业机器人采用行走轨道的安装方式,将其放置在数控机床中,主要负责最后的取料工作[1]。

3.2 柔性生产线重要部件

自动上料机构负责毛坯件的自动上料,其具体结构如图2所示。

图2 自动上料机构

全自动上料机构由取料机构和回转机构组成,回转机构依靠工作台中的伺服电机和减速齿轮来实现旋转,其拥有8个工位,每个工位拥有1个导柱,可一次性穿刺18个零件。取料机构可通过电机和滚珠进行上下移动,螺母安装在取料台上,取料的工业机器人手指由气缸进行控制,从而实现运动,且取料台中有视觉系统,可检测实际位置[1]。

4 智能生产线软件系统设计

4.1 流程设计

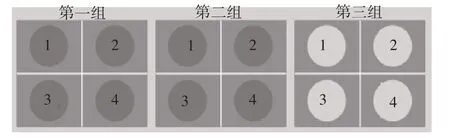

PLC主要用于对工件下达相应的装配任务指令,工件编号顺序为1、2、3、4,工件的高度较低,如图3所示。对PLC装配任务进行保存管理,可实现重复性的装配模式。

图3 流程设计

上电后先按复位键3 s,系统开始复位操作,此时六自由度的机器人进入初始位置,然后实际指示灯开始闪烁,按下开启键。此时,如果机器人已来到出台料正上方,工件盒就会进入3号装配台系统中,之后机器人会回到出料台继续等待,直到检测到下一个出料盒后,重复之前的动作。

工业机器人先运行到工件盒出料台上方,接着将出料台上的工件盒搬到2号装配台上,工业机器人回到工件盒出料台上方进行等待,如果检测到工件盒,就进行下一个循环,重复上述操作。

工件料库检测到有工件后,4个料库按照设定的相应时间顺序推出1个工件,此时直线和环形传送带开始运行,由RFID检测单元进行检测。如果工件检测结果是合格的话,在其到达直线传送带后,传感器启动,进行工件的吸取操作,并将工件搬运到相应的装配位置,根据相关信息进行装配,之后重复上述动作。如果检测到不合格工件,就将其转移走。

被分时推出的下一个工件达到RFID检测位置时,先进行检测,然后工业机器人进行重复操作,直到所有工件都安装好。安装完成后,机械手会平放于仓库中,并使用传感器检查仓库中有无产品。当产品顺利进入仓库后,控制系统对仓库内的产品数量进行检测,防止两个产品放在同一个仓库中。

最后,当所有成品都顺利入库后,机器人会回到初始位置,并重复上述步骤。

4.2 程序设计

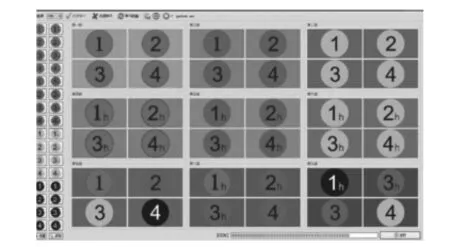

对于程序设计(见图4),主要有以下3个方面。

图4 程序设计

4.2.1 对工件装配流程进行编程。通过编程仿真软件对工件装配流程进行开发,可通过PLC下载口与PLC实现数据的传输,对工件装配进行自定义编辑,并可直接传输到PLC中。对每个组别中的工件盒,4个工位都要设定自身的工件模式,具体的分辨模式需要根据编号、颜色、大小等进行选择,并结合PLC程序对装配流程进行分析。

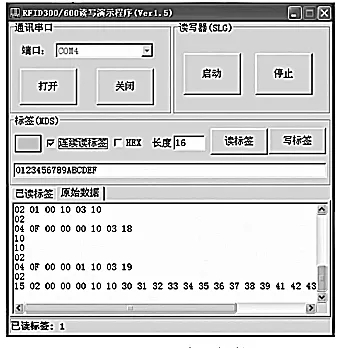

4.2.2 通过RFID自身携带的读写软件进行相应的分析和操作。具体包括读写控制和读写停止、初始化分析、数据写入分析以及数据读取等,见图5。

图5 读取录入

4.2.3 机器人仿真软件的设计与实现。对机器人进行调试和分析,具体方式有在线和离线两种。在进行调试时,打开机器人的编程软件进行联机控制,选择在线,程序实现运作和操作,使用PLC进行控制,之后进行校准,传输给机器人后,电机RUN实现自动运作。

5 结语

本研究将PLC与变频器、传感器、电机与电气控制、机器人等进行融合,以RV-3SD六自由度工业机器人为基础,实现工业机器人的自动分拣、识别、跟踪、抓取、处理和存储等功能,并实现生产线系统的远程控制、专业集成、高工程实践和智能化。