PLC化工制氢自动化控制管理系统技术分析

李雨欣,张 桐

(榆林学院,陕西 榆林 719000)

PLC控制系统的核心功能就是对制氢系统的温度、压力等参量进行自动化调控,使得这些参量具有稳定性。通过对氧、氢液位的动态调控,使得它们具有动态平衡性。按照制氢系统的具体运行状态,对输出电流给定进行整流。该控制系统在实际运行之际,会按照某种条件对其进行自动化补水调控;若是系统出现了故障问题,就会迅速地给出警报信息,例如,需要被控制的参量超出限值,就会给出连锁信号,对整流柜输出直流电流进行切断,使得电解槽不再工作。在PLC科技技术持续进步之下,该技术在化工制氢领域的应用使得该领域获得巨大发展,具体优势体现在:增效降本,提升安全性等。为此,以PLC技术为对象,对其在化工制氢领域的深入应用研究就显得极为必要。

1 可编程逻辑控制器(PLC)技术概述

1.1 可编程逻辑控制器(PLC)简介及发展

有一款专门研发为在工业环境下进行使用的可编程逻辑控制器(PLC),可接收到控制指令之后将其进行保存并开始运行。数据RAM、电源、AD等各种功能构成了PLC控制系统。从20世纪60年代再到如今,通过长时间的发展,现代工业越来越需要PLC控制系统的支持。在各个国家的相关人员不断努力研发下,微型机与大型机出现在我们的面前。与此同时,还研究出了各种功能的拓展模块。PLC控制系统的快速发展,促进工业控制设备广泛应用于该技术。正是因为该技术的出现,使操控工业设备变得更为简单。

1.2 PLC控制系统特点及优势

PLC控制系统的优势体现在:功能丰富、开发简单、鲁棒性强、运行速度很快,维护便捷等。如今,该技术都应用到了性能较佳的微型计算机芯片,其集成水平极高,提供了独特的保护电路,系统具有显著抗干扰性,而且还集成了自诊断功能。另外,PLC控制系统在实际运行之际,利用成功设计的程序对其进行控制,而且有着较快的处理速度;PLC控制系统提供的标准化编程语言共有5种,分别为2种文本语言与3种图形语言,前者具体为结构化文本与指令表,简称分别为ST和IL;后者则为功能模块图、梯形图、顺序功能流程图,简称分别为FBD、LD和SFC。另外,该技术还能对多元化开发语言进行支持,譬如C圆凳,并能在不同领域得到颇为广泛运用。PLC系统在应用过程中颇为快捷,而且能够运用较为简单的开发语言,可以更好地完成有关操作,并可以对有关程序加以更改,实现自身工作效率提升。

2 PLC控制系统在化工制氢中的实现

2.1 PLC控制系统在化工制氢中应用

以下通过一个实例来分析PLC 控制系统在化工制氢中的实际应用。系统在填料之后正式运行,此时,PLC会对隔膜泵进行启动,将水流导入至缓存罐,对其进行加热,直至90 ℃,随后对进水管路之上的电磁阀门、隔膜泵进行打开,正式加水。在反应釜环境中,相关参与物质进行反映,使得该容器压力增长到0.01 MPa之际,就设定为“已反应”,此时,系统进入到自动调控模式。对加水速度进行调控,就能获得与之相应的出氢速率,在反应箱中的压力增长至0.01 MPa之际,就能出氢,此时可以对其温度进行检测,倘若超过30 ℃,此时对离心泵进行启动,同时还需要启动冷风器,对其进行冷却。通过换热模块得出的气液混合物(冷却后)就能进一步转入分离器,使之进行分离,PLC控制系统模块还能对该分离器的液位进行动态监测。吸附模块(活性炭)则会对氢气中的杂质以及水汽等进行吸附。若是反应箱压力超过了0.01 MPa,那么作为PLC控制系统,就需要对氢气泵进行启动,进而将氢气导入缓存罐,于是反应箱压力就会下降,对氢气泵进行关闭,使得反应箱处于动态平衡常压之下。质量流量控制模块则可以对出氢速度等进行计算与调控,使得出氢速率有着较高的稳定性。倘若反应箱有着较高的反应速度,而且压力进一步超过0.04 MPa,那么就需要对放空阀进行启动,对反应箱中的压力进行下调,使得系统具有较高的安全性。借助于信息集成与数据交互,使得系统参量动态显示至人机交互页面之上,从而对其远程监控。

2.2 PLC控制系统化工制氢的技术分析

PLC控制系统可以对化工制氢诸多功能模块进行动态控制,在扫描周期之内,需要涉及到采样、执行、输出3个环节。制氢系统在运行时,该系统芯片基于自身频率下的速度进行周期性扫描。该制氢系统呈现出闭环特点,对氢气泵进行自动化控制。涉及到水加热、温度、流量、液位等参量的控制系统等,都是利用闭环控制系统进行的。化工制氢系统运用了顺序控制技术,将控制系统细分成几个具有独立性动作,为了让生产能够稳定运行,不同控制动作能够根据明确的次序,对有关任务进行执行。另外,该顺序控制还能对制氢效率、稳定性进行提升。在具体制氢环节,该系统可以对其中不同流程、部件进行动态监控,在发现故障后可以立即停用,防范故障引起事故,使之生产具有安全性。对远程监控人际交换页面参量进行动态观察,用户可以对故障位置、种类进行快速判断,并对故障进行消除。

3 PLC控制系统的子控制系统设计

3.1 槽压控制系统

槽压调节控制装置系统,如图1所示。

图1 槽压控制系统

通过0~4 MPa系统压力通过变送器转换之后,成为标准的4~20 MPa电信号,之后会进入到控制柜中。进入信号隔离器后,PLC控制系统内的模拟输入模块,将其与PLC控制系统中设置的系统工作压力进行比较,并利用PID算法计算最终结果,通过模拟PLC输出模块转换4~20 mAh信号,转换成0.02~0.10 MPa的标准气动信号,控制氧气阀调节罐压力的开度,以便将油箱压力稳定到系统运行期间标准值。

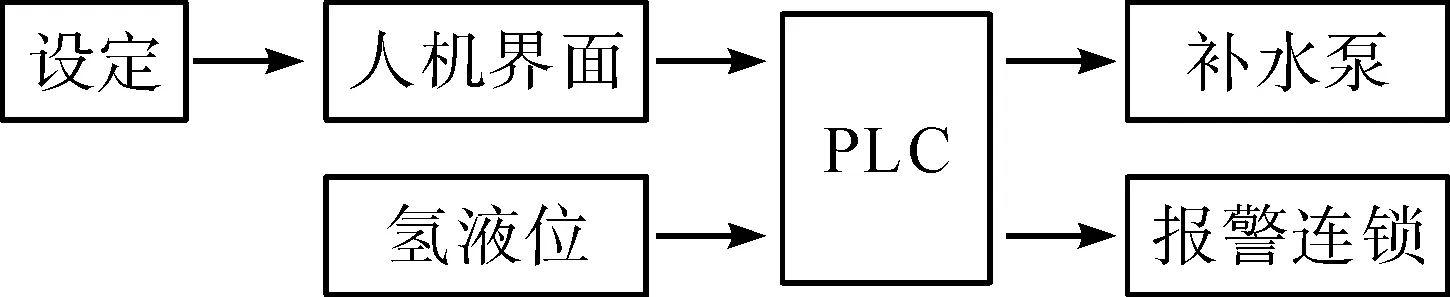

3.2 液位控制系统

氢分离器液位控制系统,如图2所示。

图2 液位控制系统

通过水电解的不断开展,原料水也开始持续的耗用,于是原料水液位必然持续下降,此时就需要利用补水泵对其进行补充,从而满足耗用所需。本系统借助配置在氢侧的压差变送模块,对液位高度进行动态测量,进而形成标准4~20 mAh的电流信号,然后对利用PLC控制系统进行控制。利用补水液位上下限值对比,形成输出信号,从而对补水泵开关进行调控。设定补水液位上下限值,完全可以在人机交互页面上进行设置。

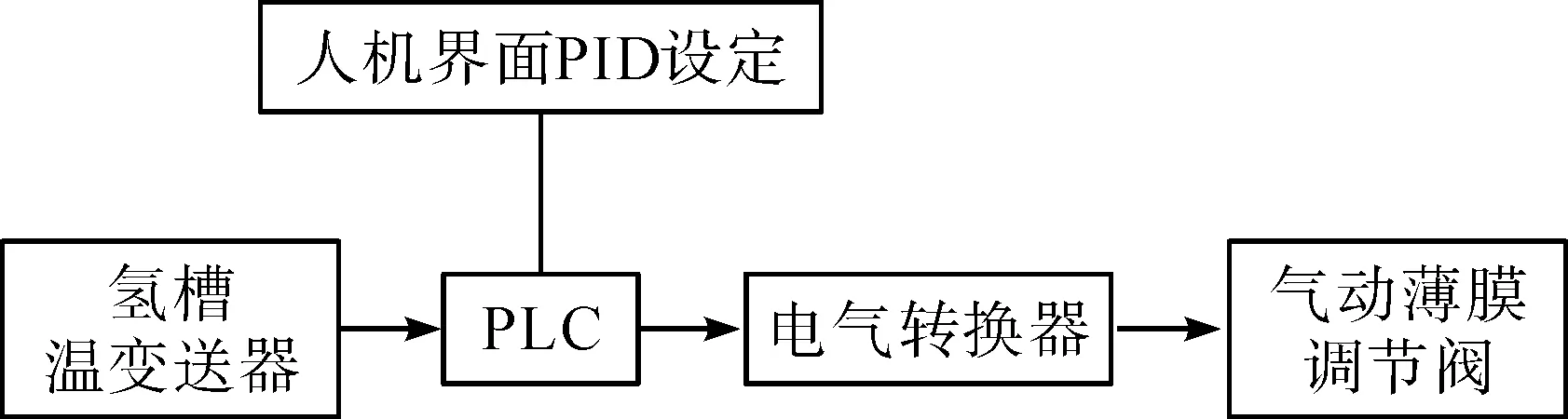

3.3 槽温控制系统

槽温控制系统,如图3所示。

图3 槽温控制系统

此设备最重要的一个参数则是电解槽工作温度,主要是通过温度变送器测量氧槽对槽温进行控制,向PLC控制系统发出4~20 MPa的信号,将其和PLC控制系统输入电池所设置的温度两者之间进行对比,然后向电转换器发出信号,产生0.02~0.10 MPa的气体信号,之后要检查冷却水管的控制阀开度是否正常,以控制氧气罐的温度。

3.4 氢氧侧压力差控制

氢氧侧压力差控制系统,如图4所示。

图4 氢氧侧压力差的控制方框

本系统的任务是控制电解槽氢、氧侧的压力平衡。利用差压转换器分别对液相压差和测量氢侧以及氧侧进行测量,并向PLC控制系统发送两个4~20 MPa测量信号。以氢气侧压力作为衡量标准,对两者进行了比较。PID计算完成后,将计算结果发送给电转换器,之后会发出0.02~0.1 MPa的气体信号,并且会准备控制气动薄膜调节阀的开度,进而使其两侧压力可以保持平衡。

3.5 整流输出电流控制

整流输出电流调节控制系统,如图5所示。

图5 整流输出电流控制系统

该装置系统在实际运行之际,需要得到稳定直流的支持,具体可以借助于整流柜实现,而且该直流电还能根据需要进行动态修改。在整流柜中的电压、电流互感模块,可以将直流电压、电流信号借助于相应的变送器,转入至PLC控制系统,后者将收集到的动态电压信号与需求的额定电压进行对比,若是采样信号低于后者,那么控制系统就会自动增加电流;相反若是高于后者,那么系统就会对输出电压进行锁定,使之与额定电压值一致。

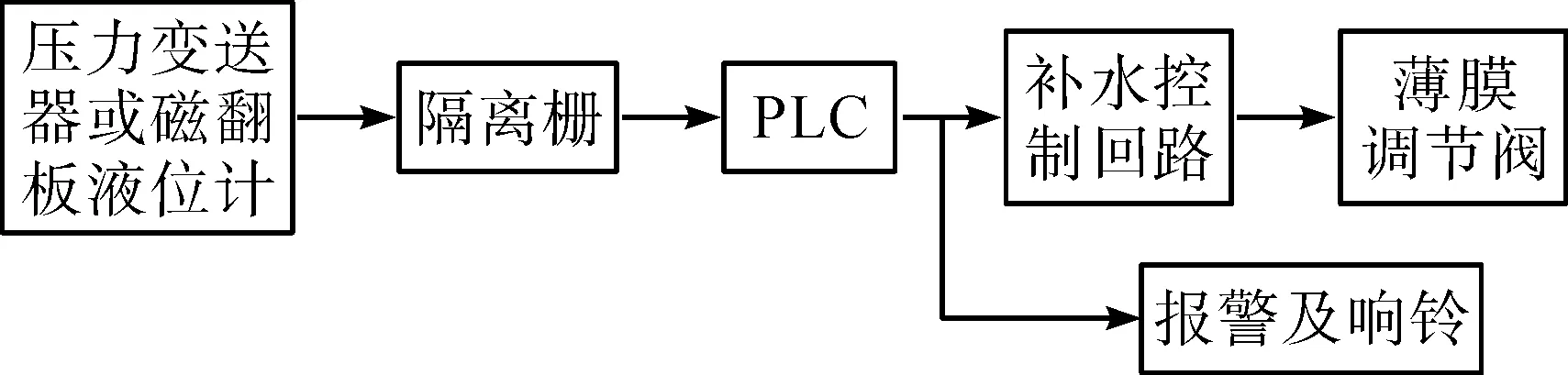

3.6 原料水箱的自动补水控制

因为制氢装置持续工作,原料水箱里的水消耗较快,应适时进行补充。添加自动补水功能之后,原料水箱里面的水始终保持不变,制氢装置可以稳定运行此功能占据重要作用。图 6 则是自动补水系统控制图。

图6 原料水箱自动补水控制

通过磁翻板液位计、差压变送器,将原料水液位转换成4~20 mAh的电信号,将其转入至PLC控制系统,后者对该信号与设定值进行对比,若是水位低于设定值,就需要对其进行补水。具体是对补水控制模块进行调控,其中在进水管路上配置了相应的防爆电磁阀,通过该阀门的通断,就能对补水进行调控。在制氢系统中,稳定性颇为关键,而PLC控制系统芯片的选型、系统结构、参数整定等,都和稳定性关系密切。

4 结语

PLC控制系统如今在化工制氢领域得到广泛运用,促使制氢系统的自动化水平快速提高。这不仅有助于提升生产效率,安全性也会显著提升。企业想要将PLC控制系统的优势进行充分发挥,就需要对该技术进行更为深入的研究,在故障诊断、系统安装、环境控制等领域进行科学运用,提升化工生产的自动化、智能化水平,进而推进化工制氢行业的自动化能力达到更高水平