Ti6Al4V钛合金不同热处理方法的试验与复合材料力学性能分析

吴 建,刘 磊

(1.芜湖职业技术学院,安徽 芜湖 241000;2.新余学院 机电工程学院,江西 新余 338004)

钛及其合金是一种具有极高的力学强度,且耐环境稳定性、抗海水、酸碱腐蚀性较强,生物相容性优异,能够在1 500 ℃左右的高温下仍旧还能长时间保持良好的材料力学性能。因此,无论是在航空航天的耐高温发动机材料、还是深海探测装置、要求较为严苛的石油化工反应装置、抑或是人体骨关节组织替代装置等方面,都被认为是最理想的材料之一。在石油钻井工业中,钻杆是决定了石油钻井开采深度的最主要的制约因素,石油钻探技术在最近半个世纪以来的飞速发展,特别是在对海底油层、深度油层以及复杂岩层油层的钻探开采任务中,对于钻井技术和相应的钻探设备提出了更高的要求,近年来,随着钛合金材料运用于钻杆制造上,这无疑对当前的钻井工艺技术以及相应的钻探设备而言,是一种极大的飞跃与提升。钛合金钻杆与普通的钢钻杆相比,拥有着强度更高、耐腐蚀耐疲劳性更强、以及组织应力小、质量轻等优势。按照Ti、Al和V的质量比为6∶4∶1制得的钛合金(Ti6Al4V)是一种应用较为广泛的钛合金材料,也是用于制造石油钻探钻杆的理想材料,该钻杆不仅具有钢钻杆的强度,而且是一种具有耐腐蚀性和耐久性的柔性、轻质合成材料。

然而,这种钛合金的韧性较差,制约了其在油田的广泛应用和推广。材料的性能由微观结构决定。钛合金的显微组织不能被各种热机械处理所改变或控制。热处理可以改善其组织和力学性能。一些研究表明,快速热处理可以显著改善铸造(α+β)相钛合金的晶内组织和力学性能。这种钛合金具有粗晶粒α相预制体条件,需要更长的热处理时间来细化结构,并提供了适度的机械性能改善。一些关于初生α相晶粒尺寸随变形温度升高而在α+β两相区振荡的研究也证明了这个观点。同时,初生α相的体积分数降低。热处理对影响钛合金的显微组织和提高其综合性能具有十分重要的作用。本论文旨在探索通过不同固溶和时效处理改善Ti6Al4V合金组织和力学性能的参数。

1 实验部分

1.1 实验材料

试验材料为高强度热轧钛合金,厚度为6 mm。其化学成分(质量分数):Fe<0.2%,C<0.07%,H<0.008%,N<0.040%,O<0.06%,Al为5.0%~6.0%,V为3.8%~4.4%;其余为钛。

对热处理后的该材料采用拉伸力学试验、仪器冲击试验、X射线衍射(XRD)试验和环境扫描电子显微镜(ESEM),进行微观结构分析、断口形貌观察。

1.2 试样制备

Ti6Al4V钛合金在断裂韧性试验前进行热处理,以确定(α+β)相形态对其断裂韧性的影响。热处理在SX-4-14箱式电阻炉中进行,冷却方式分别采用水冷淬火(WQ)和在空气中自然冷却(AC)等方式。

将热处理前后的Ti6Al4V合金加工成板条拉伸试样。拉伸试样包括的参数尺寸:厚度为7 mm,宽度为(20±0.05) mm,标距长度为(60+0.5) mm,夹紧端的长度为50 mm,平行段与夹紧端之间的曲率长度大于或等于12 mm,拉伸试样的总长度大于或等于184 mm,应变率(ε)为0.003 s。

1.3 实验方法

将板条拉伸试样在WES2280型液压伺服万能试验机上进行了静态拉伸试验。拉伸试验符合ISO 6892:1998。测量拉伸强度(σ)、屈服强度(σ)和伸长率(δ)。

根据金属缺口冲击试验方法的标准,通过仪器冲击试验测试断裂韧性。试样尺寸为10 mm×5 mm×55 mm。该设备为WDW-2000型冲击试验机。其冲击能量为298 J,冲击速率为5.1 m/s。

用PMG-Ⅲ型显微镜分析了热处理前后试样的微观结构。在270 K条件下,在1 mLHF+30 mLHNO+30 mLHO的试剂中,对试样进行圆形抛光和蚀刻。通过XL30 TMP ESEM观察冲击断裂和断口形貌观察。

2 结果与讨论

α相在钛合金的(α+β)相区中是属于基质相。也就是说,α相的大小和数量是决定钛合金组织性能的主要的相因素。形成(α+β)相结构,通过设定相应的热处理时间和温度的情况下获得。其最典型的特征在于晶粒形状不规则,即在界面处有许多连续或间隔状的α相,或细小的次生α相,其形状有球状、片状、点状和短棒状等。当热处理温度超过相变温度时,(α+β)相将转变为β相,其主要的区别是颗粒的大小和形状不一样。它们是四边形、五边形和六边形。

固溶时效对于连续晶界的α相的减少及消除具有积极的意义,从而促进了拉伸强度和抗疲劳强度的显著提升,负面影响就是会导致其塑性的下降。β相越稳定,淬火后的β相亚稳性越强,时效强化效果较好。当β稳定元素的温度达到C值时,影响最大。强化效果随β相含量的增加而降低,这导致老化β相亚稳态析出,α相数量减少。Ti6Al4V合金为(α+β)相合金,固溶时效热处理可以改善合金的组织和力学性能,从而获得较好的综合性能。

2.1 热处理对Ti6Al4V合金显微组织的影响

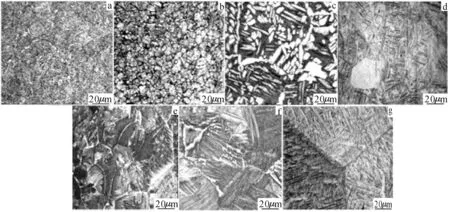

图1是不同热处理条件下Ti6Al4V钛合金的显微组织的ESEM图。其中,图1(a)为热轧(不加热)状态;图1(b)为 880 ℃/1 h+ WQ和500 ℃/4 h+AC组合;图1(c)为880 ℃/1 h+WQ和550 ℃/4 h+AC组合;图1(d)为900 ℃/1 h+WQ和500 ℃/4 h+AC组合;图1(e)为900 ℃/1 h+WQ和550 ℃/4 h+AC组合;图1(f) 950 ℃/1 h+WQ和500 ℃/4 h+AC组合;图1(g)为950 ℃/1 h+WQ和550 ℃/4 h+AC组合。

(α+β)相,当温度加热至β相转变温度时,可以清楚地看到,初始β晶粒与明显的α相沿晶界分别显现;而初始β晶粒则转化为相互交错形式的微观结构。图1(a)是淬火合金的微观结构,它是初级α相和(α+β)相的混合物。对图1(b)~图1(f)的观察,发现固溶时效处理后的Ti6Al4V钛合金组织成为(α+β)相与β相混合形式。图1(b)的淬火温度为880 ℃,时效处理后α′相转变为细晶和层状(α+β)相的混合物;随着时效温度的升高,α′相的尺寸变大,大尺寸的α′相在热处理后会转变为具有较大片层间距的大(α+β)相。从图1(c)可以看出,这是一种典型的两态微结构,当温度低于相变温度时,与固溶体中的α相相比,时效后的α′相尺寸明显变粗;这可以推测,从α′相析出的α相不仅形成层状结构,而且沿初生α相生长。因此,α相的尺寸最终变得更粗。

图1 不同热处理条件下Ti6Al4V合金的显微组织

随着固溶温度的升高,强化相的完全溶解度和晶界上合金元素的均匀分布如图1(d)所示。随着时效温度的升高,(α+β)相晶粒逐渐增大。同时,β相再结晶。由于β相的增加,在相变过程中原子的扩散、相的溶解、沉淀和聚集导致β相分布在α晶粒附近的晶岛中。当温度接近β跨膜温度时,β相成为基体。该组织具有良好的塑性和稳定性,但蠕变性能较差。在淬火过程中,马氏体转变为α′相和亚稳β相。从图1(e)可以看出,初级α相完全转变为β相,层状β相和存活α相呈群束状排列。α相不仅沿晶界均匀分布,而且以束的形式平行排列,嵌入β晶粒中,因此,获得了明显的篮状微观结构。晶粒变小,综合性能提高。由于冷却是水,快速冷却过程中高温段的β相转化为α相为时已晚,得到了马氏体α相和亚稳态β相。α〃和亚稳态β相开始分解,产生弥散的(α+β)相网状组织,具有良好的疲劳性能和其他综合性能。片状β相尺寸变小、相互交错、显微组织细化,提高了合金的综合性能。从图1(f)可以看出,随着溶液温度的升高,晶粒变得粗糙、尺寸变大,且为片状组织,出现明显的α相;β相中嵌入了层状排列的α相。一些残余α相沿晶粒交错的微观结构分布不均匀,呈长条状。从图1(g)可以看出,片状晶粒等晶粒较粗,原始β晶粒转变为长条状交错组织。

2.2 热处理对Ti6Al4V合金拉伸性能的影响

表1显示了固溶和时效处理对Ti6Al4V合金力学性能的影响。热轧态Ti6Al4V合金经固溶时效处理后,其强度有较大提高;除个别工艺外,延伸率有所增加。在900 ℃/1 h+WQ和550 ℃/4 h+AC条件下,5号工艺的综合性能最好,屈服强度比热轧态提高50%,极限抗拉强度提高42%,延伸率提高11%。随着淬火温度的升高,合金的强度和延伸率增加;但它们先上升后下降。结果表明:最佳固溶温度为960 ℃,最佳时效温度为500 ℃。当Ti6Al4V合金在500 ℃时效温度下进行热处理时,可获得如图1(e)所示的网状组织β相和(α+β)相混合物。它们分布在α晶粒内的晶界附近,这将使合金具有良好的强度和延伸率。当固溶体β相转变为马氏体(α′相)时,Ti6Al4V合金的强度增加,然后马氏体(α′相)转变为细小的α相和β相。根据上述描述,α相数量减少,β相数量增加。随着淬火温度的升高,β相转化为更多的α′相。显然,α′相越多,强度越高。当溶液温度过高时,会保留过多的粗α相。这导致材料微观结构不均匀,因此强度可能因应力集中而降低。

表1 热处理工艺和机械性能

2.3 仪器化冲击断裂韧性

热处理对冲击韧性的影响

表2为试样的冲击韧性,并与热轧试样的冲击韧性进行了比较的结果。

表2 热处理工艺与冲击韧性

由表2可以看出,冲击韧性值随固溶温度的升高而降低。500 ℃时效温度下的冲击韧性比550 ℃时效温度下的冲击韧性稳定。固溶温度为900 ℃时获得最佳冲击韧性,因为淬火温度越高,α相组织越粗,从而导致材料韧性与塑性的下降。在900 ℃的固溶温度下,材料韧性随时效温度的升高而降低;当时效温度为500、550 ℃时,韧性冲击能量分别为40.97、39.68 J/cm。在950 ℃的固溶温度下,随着时效温度的降低,韧性增加;当时效温度在550、500 ℃时,韧性冲击能量分别为37.18、33.71 J/cm。

冲击断裂的ESEM分析

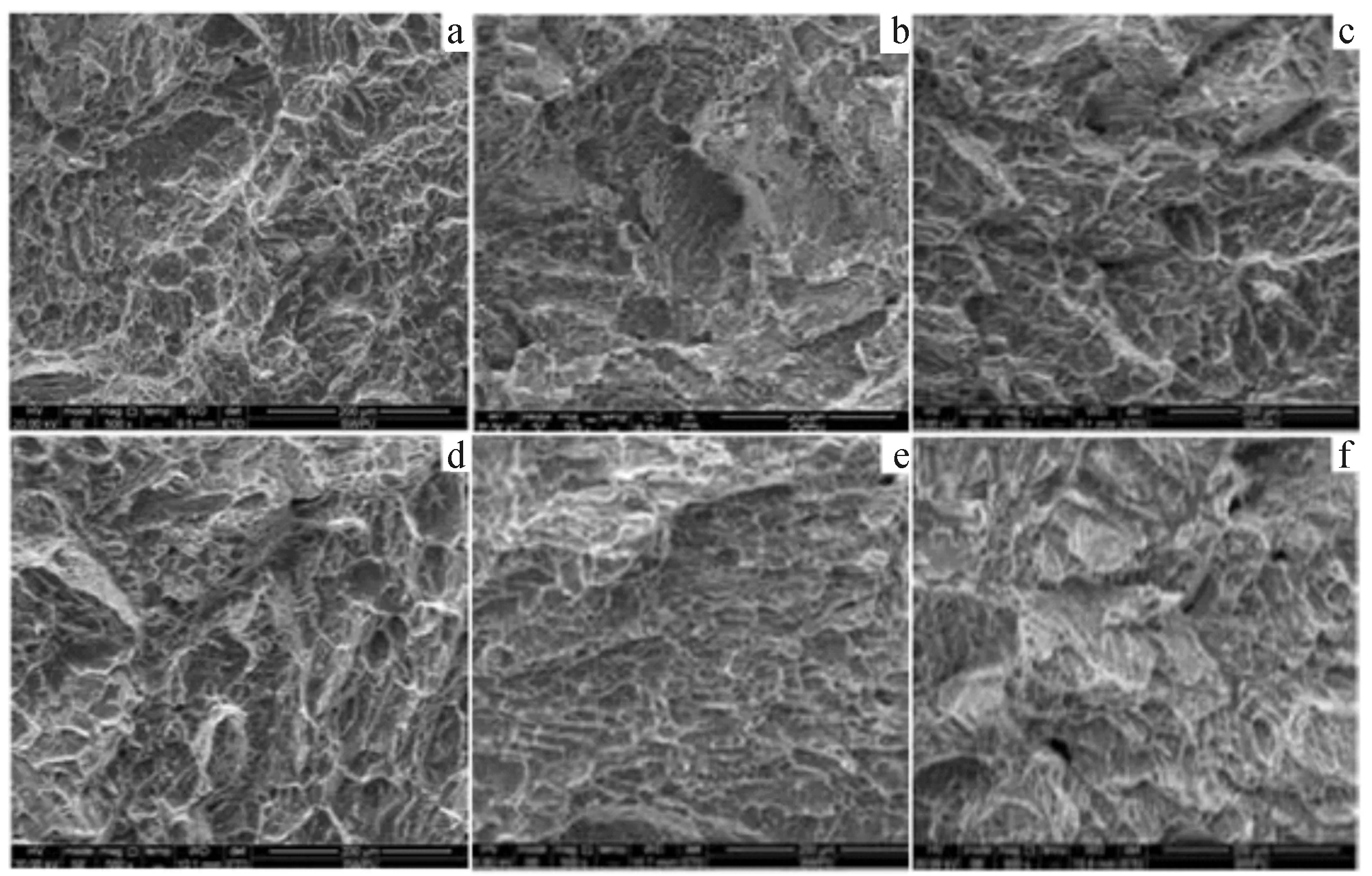

为了分析热处理后材料的塑性断裂特征与微观结构之间的关系,对工艺3至6的冲击断裂进行了ESEM分析,以确定材料在不同条件下的塑性;结果如图2所示。其中,图2(a)为880 ℃/1 h+ WQ和500 ℃/4 h+AC组合;图2(b)为880 ℃/1 h+WQ和550 ℃/4 h+AC组合;图2 (c)为900 ℃/1 h+WQ和500 ℃/4 h+AC组合;图2(d)为900 ℃/1 h+WQ和550 ℃/4 h+AC组合;图2(e)为950 ℃/1 h+WQ和500 ℃/4 h+AC组合;图2 (f)为950 ℃/1 h+WQ和550 ℃/4 h+AC组合。

图2 冲击断裂形态的ESEM显微照片

从图2(a)可以清楚地看到沿晶粒形成的断裂。图2(b)可看到韧性较低的断裂特征。图2(c)可看到沿层状结构相方向的分层断裂,材料上层状组织厚片的抗疲劳裂纹能力降低。图2(d)可以看到明显的韧性断裂,固溶时效处理后,β亚稳态相分解,α相优先析出,均匀分布于晶界和β相;最后结合(α+β)相,明显提高了材料的强度和韧性,提高了材料的综合性能。图2(e)可看到共混带较少,导致塑性和韧性较差;随着固溶温度的升高和时效温度的降低,在晶界和晶界区域形成了大量α相分布不均匀的β亚稳态相。图2(f)可看到断裂特征下降为准解理断裂;值得注意:断裂容易发生脆性断裂。Ti6Al4V钛合金在两相钛合金的基础上,具有细小、均匀的球状和网状混合组织β相和(α+β)相。在仪器化冲击断裂过程中,孔洞会在原始相和显微组织边界处形成;随着冲击变形程度的增加,在β相穿过团簇之前,这些孔洞沿相界变大。与孔洞相比,混合相的微观结构长大,裂纹扩展具有阻塞效应;这说明力学性能受其形状、分布、尺寸等因素的影响。结果表明:两相的双态组织是阻止空洞扩展和裂纹扩展的有效手段。

3 结语

(1)在960 ℃/1 h+WQ和500 ℃/4 h+AC工艺条件下,Ti6Al4V钛合金获得了较好的组织,即层状β相和残余α相的网状组织,具有良好的综合性能;

(2)Ti6Al4V合金的强度随着固溶温度的升高而增加,之后降低;但塑性和冲击韧性逐渐降低。随着时效温度的升高,合金的强度降低;但塑性和冲击韧性先升高后降低;

(3)断裂特征为穿晶韧性断裂。α相分布不均匀,降低了塑性和韧性。