永磁无刷直流电机换相角影响机理研究*

张 敏,刘 毅,赵 斌

(1.河南工学院 机械工程学院,河南 新乡 453003;2.河南工学院 电气工程与自动化学院,河南 新乡 453003)

0 引言

与传统有刷直流电机相比,永磁无刷直流电机取消了机械换向结构,克服了换相器故障率高、不可靠的缺点,继承了传统有刷直流电机调速范围广、启动转矩大等优点,广泛应用在办公、家电、汽车、国防和航空等领域[1]。永磁无刷直流电机无位置传感器控制技术能够克服位置传感器耐用性差、使用寿命不长等弊端,进一步拓宽了永磁无刷直流电机的应用范围。

目前,无位置传感器控制方法有反电动势检测法、磁链估计法、基于观测器法等,国内外许多专家学者在无位置传感器控制研究上积累了大量成果:文献[2]提出的一种反电动势观测器通过状态变量的微分和滤波环节就可以实现扰动量的准确估计;文献[3]通过场路耦合法精确仿真无位置传感器工作优劣以及高频电压信号注入下电机与控制系统耦合特性;文献[4]提出的一种插值起动方法能够准确计算出任意母线电压下电机的起动换相时刻;文献[5,6]研究了反电动势检测法不同换相位置时电机的转矩脉动情况,提出了一种能够降低转矩脉动的新方法。反电动势检测法是技术最成熟、应用最广泛的方法。

但在电机实际运行中,由于滤波电路相移、电子器件延时以及反电动势波形不理想等原因,会导致反电动势过零点判断转子位置存在误差。

针对上述问题,本文基于时步有限元法,首先建立了二维永磁无刷直流电机有限元模型以及电机控制电路,采用反电动势过零法检测转子位置,分析了电机正常换相、超前换相及滞后换相时的转速和电流变化情况,得到了电机不同换相角与电机转速、电流之间的影响关系。其次,在电机输出功率一致的情况下,研究了不同换相角对电机输出转矩及各种损耗的影响,揭示了换相角对输出转矩以及损耗的影响机理。样机实验验证了所述理论与分析的正确性及可行性。

1 模型及外电路建立

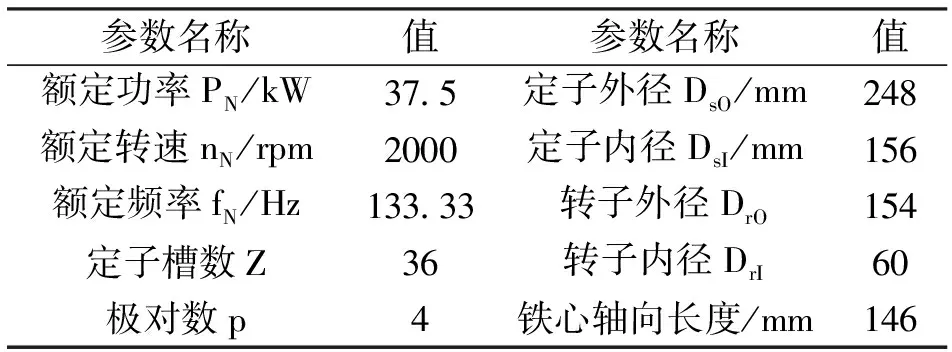

电机定子采用8极36槽,各项参数如表1所示,其额定功率为37.5kW,额定频率为133.33Hz,定子绕组采用Y型连接。

表1 电机基本参数

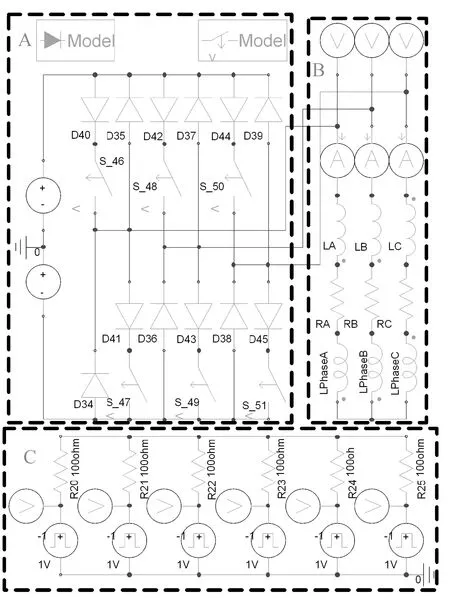

为了方便计算与分析,结合样机特点作出如下简化[7-8]:(1)忽略位移电流的影响,忽略定子载流导体和铁心中的集肤效应;(2)材料为各向同性,忽略铁磁材料的磁滞效应;(3)忽略电导率σ和磁导率μ的温度效应,视它们仅为空间函数。电机沿轴向磁场的变化可以忽略,即矢量磁位A只有Z方向的分量,另外不考虑涡流对定子线圈及铁芯的影响,在笛卡尔坐标系下,磁场求解方程如式(1)所示:

(1)

永磁无刷直流电机的有限元模型及剖分情况如图1所示。

图1 电机整体的有限元模型及剖分情况

在有限元法的计算过程中,电机的网格单元的总数是14,614,求解残差值为0.0001。

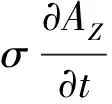

本文永磁直流无刷电机采用三相六状态两两导通方式驱动,用A相绕组反电势过零的方法,将检测获得的反电势过零点信号作为换相信号,进而确定导通时刻,即每一时刻电机有两相导通,第三相悬空。每周期内一相导通120°,三相轮流导通,各相导通顺序与时间由转子位置信号决定[9]。图2为建立的矩形波驱动永磁电机的驱动电路,图中A区域为电机主驱动电路,B区域为电机三相绕组等效电路模型,C区域为电机控制电路模型。

图2 永磁无刷直流电机驱动电路

对永磁无刷直流电机进行研究时,为便于问题分析做出如下假设[10]:

(1)电机绕组分布均匀且对称;

(2)三相反电动势为幅值相等的理想梯形波。

以电机AC两相导通向CB两相导通过渡为例,具体换相过程为:A相下桥臂功率管关断,并开通B相下桥臂功率管,开始进入换相运行区。B相绕组电流逐渐增加,A相绕组电流经过续流二极管续流。A相电流减小到零时,电机进入CB两相导通运行状态。

2 电源及接口换相角对电机性能的影响分析

反电动势过零检测法是通过比较电机相电压与虚拟中性点得出过零点,再通过后延30°电角度得到理想换相点。电机实际运行中,由于滤波电路相移、电子器件延时以及反电动势波形不理想等原因,会导致反电动势过零点判断转子位置存在误差。根据误差可以将换相过程分为正常换相、超前换相和滞后换相三种情况。

2.1 不同换相角对电机转速、电流的影响

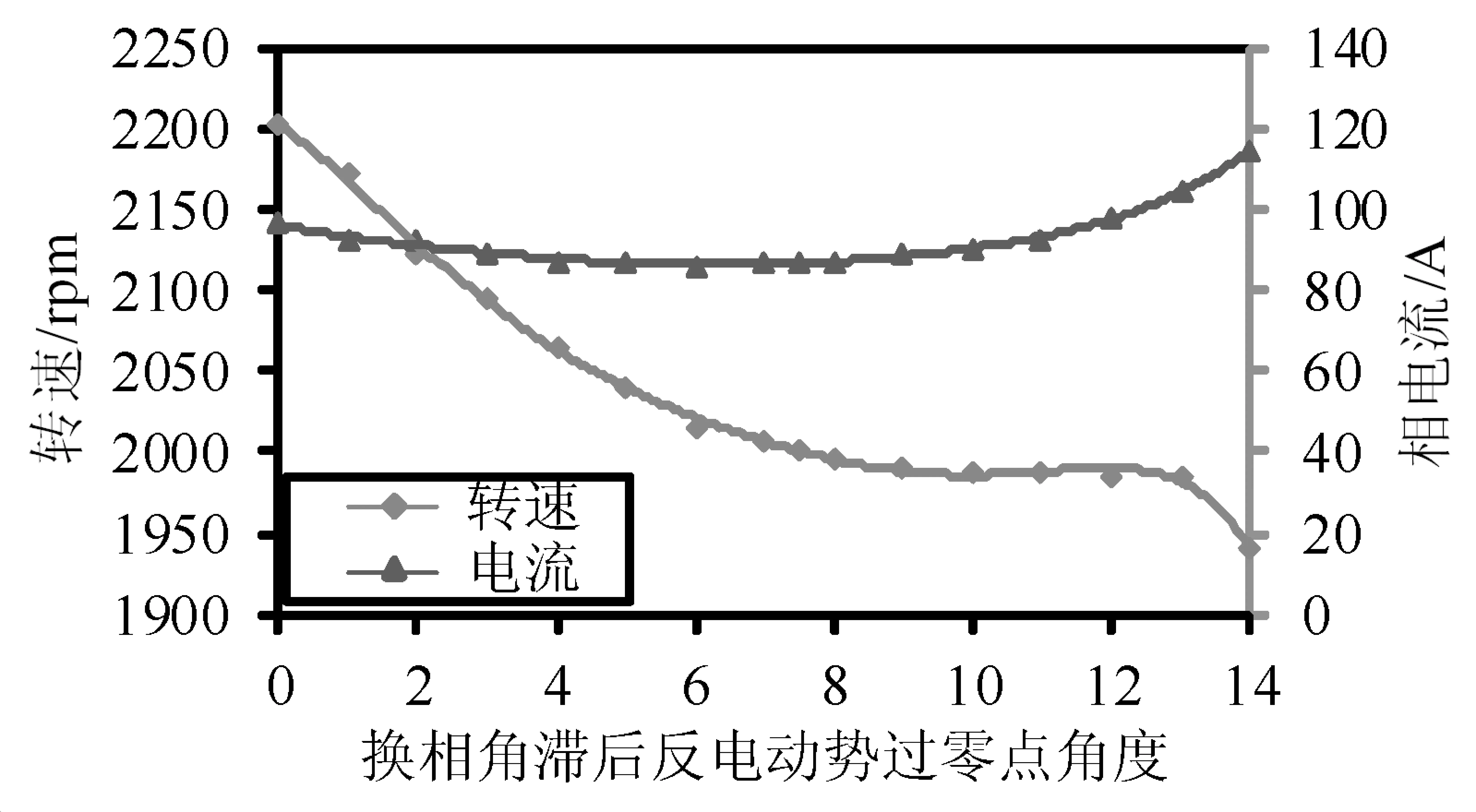

样机极对数为4,理想换相点为滞后过零点7.5°机械角度。换相角超前或者滞后于理想换相点时,电机转速及电流的变化情况如图3所示。

图3 换相角度与转速、电流的关系

如图3所示,当输出转矩为180N.m时,随着换相角滞后反电动势过零点的角度增加,电机转速成非线性逐渐下降,换相角在理想过零点附近时转速变化平缓。换相角滞后过零点7.5°机械角度时,电机转速为2000rpm,最大转速是2046rpm,最小转速是1961rpm,转速波动范围是85rpm,电机电流为87A。随着换相角滞后过零点角度的增加,电机转速波动范围逐渐减小,电机单相电流呈先减小后增加趋势,换相角滞后反电动势过零点12°时,电机转速波动范围相对于正常换相降低了25.9%。在超前换相过程中,电流随着换相滞后角度的增加逐渐减小;在滞后换相过程中,电流随着换相滞后角度的增加逐渐增大,在正常换相附近电机相电流存在最小值。

2.2 不同换相角对电机输出转矩及转矩波动的影响

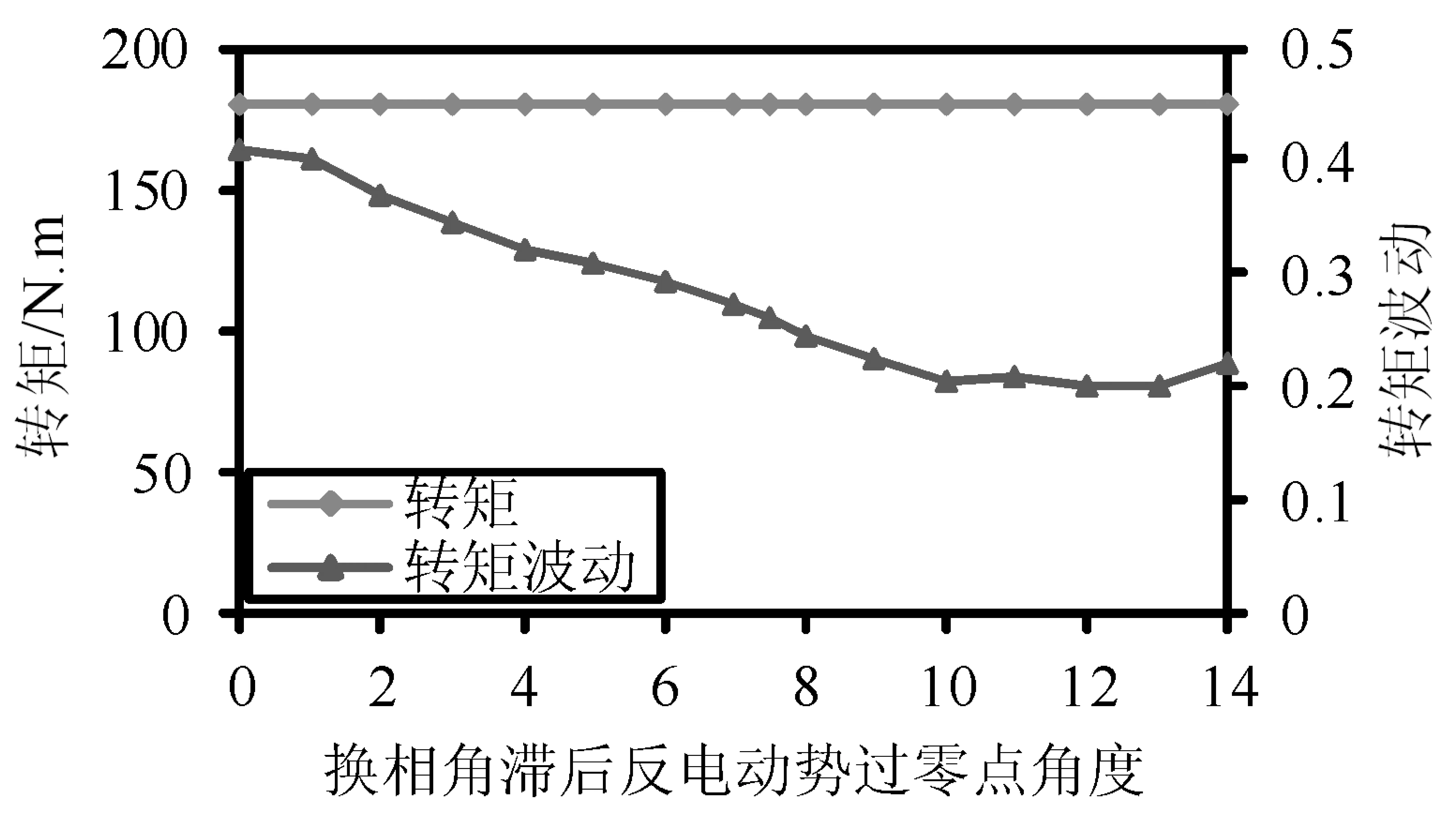

输出转矩作为永磁电机的一个重要参数,转矩脉动能够反映电机输出转矩的稳定情况,另外,随着电机转矩脉动越小,电机振动和噪声也就越小。当电机转速保持2000rpm,不同换相角对输出转矩以及转矩脉动的影响规律如图4所示。

图4 不同换向角度对转矩影响

针对永磁电机转矩脉动的分析,常用转矩波动系数评价一台电机运行的性能。转矩脉动公式为:

(2)

式中,Ti为每个周期转矩波动的最大值及最小值,Ta为转矩平均值,n为计算周期数。

如图4所示,电机采用“两两导通”驱动方式,任意时刻只有两相导通,第三相关断。由于绕组之间互感以及自感能够影响电机内相电流变化速率,导致换相时关断及导通电流变化速率不同,非换相电流受其影响变化剧烈,进而电机产生较大转矩脉动。在正常换相区域,电机输出转矩的转矩脉动系数为0.25。

由于反电动势检测误差及反电动势波形非标准矩形等原因,正常换相时电机转矩脉动较大。当电机输出功率一定时,随着换相角滞后过零点的机械角度增大,转矩波动呈现非线性减小趋势。当换相角滞后反电动势机械角度为12°时,电机输出转矩脉动系数为0.18,相对于正常换相时降低了28%。因此,实际应用中可以在满足电机转速、电枢电流等条件时,将换相角滞后几度,能够明显降低电机的输出转矩,减小永磁无刷直流电机的振动和噪声。

2.3 不同换相角对电机损耗的影响

损耗与温度场紧密相关,电机运行中产生的热量,均源自电机的各种损耗,因此,分析电机内部损耗的变化也成为重中之重。永磁电机中的损耗分为定子铁心损耗、转子涡流损耗、电枢绕组铜耗以及其他杂散损耗。

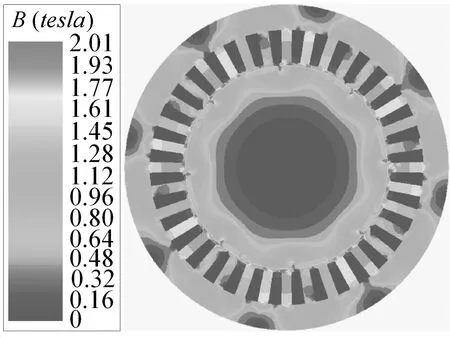

永磁同步电机内部磁场分为两部分:转子永磁体产生的磁场为主磁场,与电机转子同步旋转,不在转子表面形成涡流;另一部分为谐波磁场,不与转子同步旋转。谐波磁场主要分为齿谐波产生的磁场、电枢电流时间谐波产生的磁场以及电机内的空间谐波磁场。电机正常换相时磁密分布如图5所示。电机整体磁密分布均匀,每个磁极下的磁场分布情况一致,齿部磁密达到2.01T。

图5 电机正常换相时磁密分布

方波驱动时,由于电枢电流中含有较大的谐波电流分量,这些谐波电流通过气隙磁场在转子磁钢表面形成了涡流,随转速的增加,谐波电流分量产生的涡流损耗越来越大。

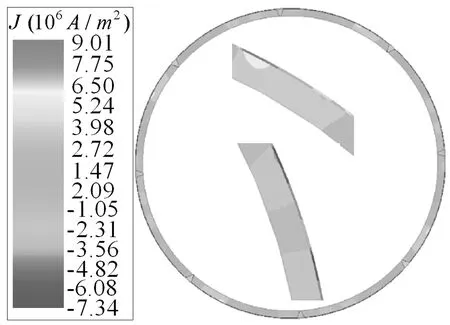

电机磁通交变会在导体内部感应出感应电动势和涡流,从而形成涡流损耗。永磁电机的转子也与定子类似,采用硅钢片叠压而成,其中的涡流损耗基本可以忽略。转子永磁体由钕铁硼烧结而成,钕铁硼的电导率是625,000s/m,其导电性能良好。护套材料选用合金材料,其导电性能优于永磁体。涡流损耗主要形成在永磁体和护套内部。电机转子永磁体和护套的涡流电密分布情况如图6所示。转子涡流电密最大值出现在护套表面,最大值为9.01×106A/m2。

图6 电机正常换相时转子涡流电密分布

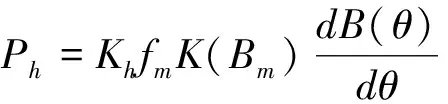

铜耗、定子铁心损耗以及转子涡流损耗分别如式(3)—(5)[12]所示:

(3)

(4)

(5)

式中,rat为相电阻,Ii为相电流有效值,Kh为磁滞损耗系数,fm为交变磁场频率,Bm为磁密幅值,K(Bm)为局部磁滞环引起的损耗增加系数,B(θ)为硅钢片的磁通密,Je为涡流区域单元电密,Δe为单元面积,lt为转子轴向长度,σr为转子涡流区电导率。

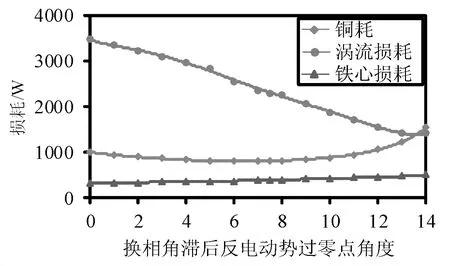

如图7所示,电机正常换相时铜耗为804.1W,铁心损耗为386.5W,涡流损耗为2291.1W。随着换相角滞后过零点的机械角度增大,电机涡流损耗急剧减小。当转动惯量小的时候,转速波动范围会引起涡流损耗急剧增加。当换相角滞后反电动势机械角度为12°时,由于电机转速波动范围相对于正常换向时降低了25.9%,涡流损耗也明显降低,涡流损耗为1547.7W,相对于正常换相时减小了32.4%。由于电枢反应的作用,定子铁心损耗随着换相角滞后角度的增大而逐渐增大。在不考虑电阻随温度变化时,铜耗与电流的平方成正比,在正常换相范围内铜耗存在最小值。

图7 不同换相角时电机损耗变化

2.3 不同换相角对电机功率因数及效率的影响

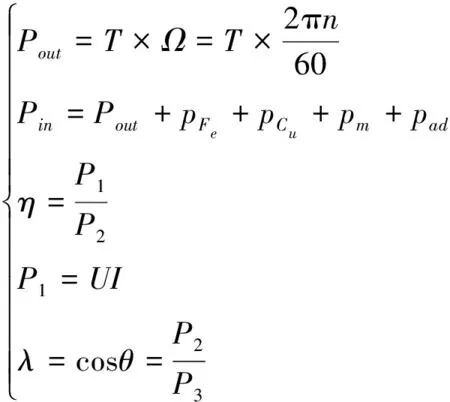

电机内部损耗会造成电机发热,影响电机效率。功率因数和效率作为衡量电机能量转换的重要指标,是衡量电机性能的重要参数。电机的功率因数越大,说明电机输出的有功功率所占的比例越大;电机的效率越高,说明电机的输出功率越大。电机的效率和功率因数的计算公式[13]为:

(6)

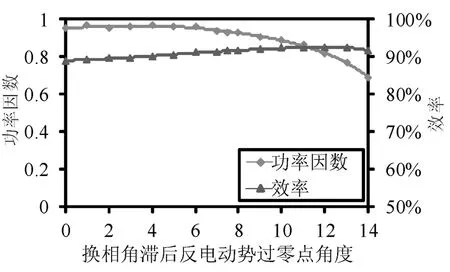

式中,Pout为输出机械功率,Pin为输入有功功率,η为电机效率,P1为输入视在功率,λ为功率因数,pFe、pCu、pm和pad分别为铁耗、铜耗、机械损耗和附加损耗。在不同换相角时电机的功率因数与效率变化情况如图8所示。

由图8可知,正常换相时电机功率因数为0.93,效率为92%。由于之前的损耗分析,涡流损耗随换相角滞后降低明显,电机总损耗随着换相角的滞后逐渐减小,电机效率呈非线性逐渐增加。在换相点滞后反电动势过零点12°时,电机效率最高为92.5%。电机功率因数随着换相角滞后角度的增加逐渐降低,在超前换相区域,电机功率因数变化不明显。在滞后换相范围内电机功率因数出现明显下降。

图8 换相角对功率因数、效率影响情况

3 实验分析

搭建电机对拖实验平台,采用日置功率分析仪、SIGLENT SDS5034X、电压差分探头等测量设备,对电机反电动势进行测试。图9为样机实验平台。

图9 电机实验平台

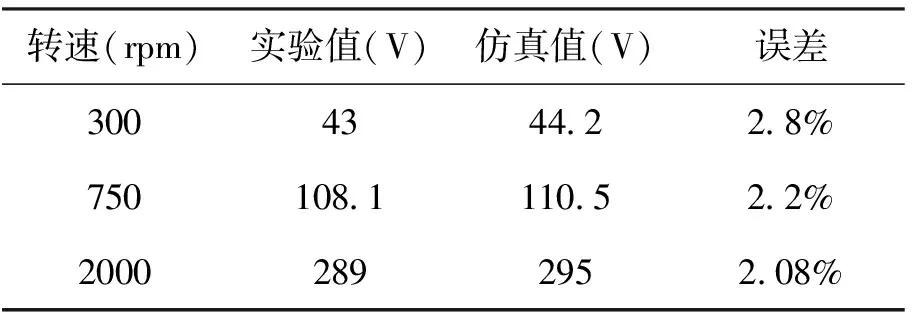

通过平台对永磁电机进行实验,并将数据与仿真结果进行对比,表2为在不同转速下永磁直流无刷电机反电动势的实验值和仿真值,反电动势为线电压的有效值。

表2 反电动势的实验值和仿真值

数据表明,在不同转速情况下,反电动势实验值与仿真值基本一致,实测数据验证了所提分析方法的可行性,误差均在5%以内,符合工程实际要求。

4 结束语

基于时步有限元法对永磁无刷直流电机不同换相角时的电机性能进行了研究,并进行了样机数据验证,获得了换相角对转速、电流、转矩波动、损耗以及效率的影响关系:

(1)随着换相角滞后反电动势过零点的角度增加,电机转速成非线性逐渐下降,换相角在过零点附近时转速变化平缓。在超前换相过程中,电流随着换相角滞后角度的增加逐渐减小;在滞后换相过程中,电流随着换相滞后角度的增加逐渐增大,在正常换相附近电机相电流存在最小值,电流在正常换相位置相对于反电动势过零点换相时降低了9.75%。

(2)当输出功率一定时,随着换相角滞后过零点的机械角度越大,转矩波动呈现非线性减小趋势。实际应用中在满足转速、电枢电流等条件时,通过对换相角进行滞后调整,能够明显降低电机的输出转矩,减小永磁无刷直流电机的振动和噪声。

(3)随着换相角滞后过零点的机械角度增大,涡流损耗急剧减小。当换相角滞后反电动势机械角度为12°时,涡流损耗相对于正常换相时减小了32.4%。总损耗随着换相角的滞后逐渐减小,电机效率呈非线性逐渐增加。在超前换相区域,功率因数变化不明显;在滞后换相区域,功率因数出现明显下降。