基于火麻仁资源综合价值的蛋白提取工艺研究

苏芳芳, 杨 光, 张 娇, 郑玉光, 钱 丹

(河北中医学院药学院;河北省中药炮制技术创新中心1,石家庄 050200) (中国中医科学院中药资源中心2,北京 100700) (中国中医科学院医学实验中心3,北京 100700) (河北化工医药职业技术学院4,石家庄 050026)

火麻仁为桑科植物大麻(CannabissativaL.)的干燥成熟果实,始载于《神农本草经》[1],至今已有3 000多年的使用历史。2002年原卫生部公布的《关于进一步规范保健食品原料管理的通知》将火麻仁作为药食同源物质收录其中。火麻仁具有极高的经济价值和开发潜力,其油脂质量分数为27.04%~37.67%[2],蛋白质质量分数为20%~25%[3],含有P、K、Ca等常量元素和Fe、Zn、Mn、Cu等微量元素,还含有少量的黄酮和酚类物质[4]。火麻仁油中不饱和脂肪酸占总脂肪酸质量的77.55%~81.21%,具有抗氧化、降脂[5]、调节肠道功能[6]等作用;火麻仁蛋白中有65%~75%的麻仁球蛋白和25%~37%的麻仁白蛋白,均属于容易消化的全价蛋白质[3]。

近年来,火麻仁油和火麻仁蛋白在工业大麻产业的驱动下受到关注。主要研究集中在火麻仁油提取方法的考察,如溶剂浸出法[7]、超临界萃取法[8]、压榨法[9]和水酶法[10]等。榨油后的火麻仁残渣即为火麻仁粕,多作为动物饲料添加,经济附加值较低,一定程度上造成火麻仁资源的浪费。碱提酸沉法是通过碱水溶解、酸溶液析出的提取方法[11],也是工业提取植物蛋白的常用方法。目前已有学者研究火麻仁蛋白的碱提酸沉法[12]、水酶法[13]工艺。已有研究多基于火麻仁单一产品,未能综合考量火麻仁油和蛋白的品质和产量。本研究从火麻仁油得率和脂肪酸组成、火麻仁蛋白得率和氨基酸组成作为综合指标进行考察,用正交实验优化了火麻仁蛋白提取工艺,建立火麻仁资源综合利用的方法,为火麻仁资源综合利用、火麻仁油和蛋白的开发提供参考。

1 材料与方法

1.1 材料与试剂

火麻仁,经鉴定为桑科植物大麻(CannabissativaL.)的果实;NaOH、HCl、Na2CO3、NaHCO3均为分析纯;牛血清蛋白(BSA)标准品,BCA蛋白定量试剂盒。

1.2 主要仪器与设备

260型液压榨油机,FL-S2017型十八油坊榨油机,ALPHA 2-4LDplus型冻干机,Milli-Q Integral型超纯水机,Q-250A3型高速多功能粉碎机,Universal 320R通用型台式高速冷冻离心机,Synergy 2型多功能酶标仪,L8900型全自动氨基酸分析仪,Agilent 7900型电感耦合等离子体发射光谱仪,SHIMADZU GC-2010PlusAFAPC气相色谱仪,Milestone型微波消解仪等。

1.3 方法1.3.1 火麻仁油和粗蛋白制备

火麻仁油制备:分别采用热榨和冷榨方法榨油。热榨采用的是螺旋式榨油法,榨油温度为255 ℃;冷榨为液压榨油法,榨油温度为50 ℃。称取3批不同产地(山西、陕西、黑龙江)火麻仁各1 kg,分别用冷榨和热榨2种方式进行榨取,所得油为火麻仁毛油,油渣为火麻仁粕。

(1)

火麻仁粗蛋白制备:称取火麻仁粕粉5 g,按照1∶20料液比加入100 mL超纯水,用NaOH调节pH 10.0,温度为50 ℃,水浴1 h。4 000 r/min离心10 min,在pH 5.0条件下酸沉1 h。用纯水洗涤凝乳至pH 7.0左右,4 000 r/min离心20 min,沉淀冷冻干燥,即为火麻仁粗蛋白。

(2)

1.3.2 火麻仁油、粕和蛋白质基本组成测定

火麻仁油脂肪酸含量测定:用水解-提取法原理,参照GB 5009.168—2016 第三法。

火麻仁粕蛋白质含量测定:用凯氏定氮原理测定,参照GB 5009.5—2016 第一法。

火麻仁蛋白氨基酸含量测定:称适量样品置于水解管,加2 mL 6 mol/L HCl,充氮,110 ℃水解22 h。冷却后取200 μL蒸干,加0.02 mol/L HCl溶解,稀释成与标样近似浓度,15 000 r/min离心15 min,取上清液上机测试。将氨基酸混合溶液标准物质取50 μL,以0.02 mol/L HCl稀释成500 μL溶液,制备得氨基酸标准溶液,样品和标准品进样量均为20 μL。离子交换树脂柱温57 ℃,流速为0.4 mL/min;茚三酮反应柱反应温度为135 ℃,流速为0.35 mL/min;检测波长570 nm和440 nm;样品分析时间为50 min。用外标法测定样品氨基酸含量。

1.3.3 蛋白含量测定

蛋白含量采用BCA法测定:使用酶标仪测定吸光度,以牛血清白蛋白(BSA)为标准品,分别稀释成0、0.025、0.125、0.25、0.5、0.75、1.0、1.5 mg/mL共8个梯度绘制蛋白标准曲线,建立线性回归方程。

1.3.4 火麻仁蛋白提取工艺考察

火麻仁蛋白提取流程:火麻仁粕粉碎→碱溶液提取→过滤,离心→上清液酸沉→离心→纯水洗涤沉淀→离心→沉淀冷冻干燥→火麻仁粗蛋白。

1.3.4.1 等电点测定

称取火麻仁粕粉末50 g,按照1∶20的料液比加入pH 10的Na2CO3-NaHCO3缓冲溶液,60 ℃水浴1 h,过滤,取滤液,8 000 r/min,10 min,4 ℃离心。取上清液各30 mL,用HCl调pH分别至4.0~6.0,设置梯度为0.2。在8 000 r/min,4 ℃,10 min离心,以上清液BCA法反应的吸光度为指标,得到火麻仁蛋白等电点。

1.3.4.2 提取pH对蛋白得率的影响

称取火麻仁粕粉5 g,分别加入pH为9、10、11、12、13、14的Na2CO3-NaHCO3缓冲液,按照1∶20料液比,40 ℃,40 min水浴。过滤,取滤液,8 000 r/min,10 min,4 ℃离心。上清液用100 mL容量瓶定容,BCA法测蛋白含量,计算蛋白提取率。

1.3.4.3 提取时间对蛋白得率的影响

称取火麻仁粕粉5 g,加入pH 10的Na2CO3-NaHCO3缓冲液,按照1∶20料液比,40 ℃水浴,水浴时间分别为20、30、40、50、60 min。过滤,取滤液,8 000 r/min,10 min,4 ℃离心。上清液用100 mL容量瓶定容,BCA法测蛋白含量,计算蛋白提取率。

1.3.4.4 提取温度对蛋白得率的影响

称取火麻仁粕粉5 g,加入pH 10的Na2CO3-NaHCO3缓冲液,按照1∶20料液比,水浴50 min,水浴温度分别为30、40、50、60、70 ℃。过滤,取滤液,8 000 r/min,10 min,4 ℃离心。上清液用100 mL容量瓶定容,BCA法测蛋白含量,计算蛋白提取率。

1.3.4.5 液料比对蛋白得率的影响

称取火麻仁粕粉5 g,按照10、15、20、25液料比,加入pH 10的Na2CO3-NaHCO3缓冲液,40 ℃,水浴50 min。过滤,取滤液,8 000 r/min,10 min,4 ℃离心。上清液用100 mL容量瓶定容,BCA法测蛋白含量,计算蛋白提取率。

2 结果与分析

2.1 火麻仁油出油率和粗蛋白得率

采用BCA法测定BSA标准液浓度,建立标准曲线y=0.256 6x+0.075 1(R2=0.995 7)。根据标准曲线方程,计算粗蛋白的蛋白纯度。

(3)

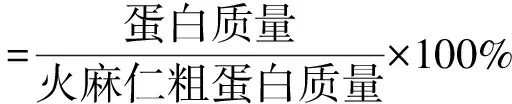

表1结果显示,热榨法出油率略高于冷榨法,但未形成显著差异(P>0.1);通过碱提酸沉法提取的冷榨火麻仁粕粗蛋白提取率为11.38%,显著高于热榨火麻仁粕(P<0.001),冷榨粕粗蛋白提取率为热榨粕粗蛋白提取率的5.1倍;冷榨粕蛋白纯度略高于热榨粕蛋白(P<0.01)。

表1 不同榨油方式对火麻仁油及蛋白得率影响

2.2 脂肪酸和氨基酸组成

2.2.1 脂肪酸组成

由表2可知,冷榨火麻仁油含脂肪酸(85.19±3.99)%,热榨火麻仁油脂肪酸质量分数为(85.49±5.16)%,2种榨油方式所得火麻仁油中均含有3种不饱和脂肪酸和6种饱和脂肪酸,脂肪酸的种类及含量无明显差异(P>0.1)。火麻仁油中含有大量亚油酸、亚麻酸类不饱和脂肪酸,占火麻仁油质量的77.43%;亚油酸和亚麻酸含量比例接近3∶1。

表2 火麻仁油脂肪酸成分

2.2.2 氨基酸组成及营养评价

受到氨基酸含量测量方法的影响,采用酸水解法测定时,谷氨酰胺和天冬酰胺会发生转化,可能变为谷氨酸和天冬氨酸,色氨酸会完全破坏[14]。2种方式所得粕中提取所得蛋白的氨基酸种类相同,谷氨酸含量最高,精氨酸次之;冷榨粕必需氨基酸含量显著高于热榨粕(P<0.001)。谷氨酸占冷榨蛋白中氨基酸总量的17.64%,热榨蛋白氨基酸总量的22.91%;热榨粕中谷氨酸和精氨酸的比例提高,可能是高温使蛋白中某些热不稳定氨基酸发生破坏,引起谷氨酸含量相对升高;冷榨蛋白中苏氨酸、缬氨酸、异亮氨酸、亮氨酸、酪氨酸和赖氨酸6种必需氨基酸的比例高于热榨蛋白(见表3)。

表3 不同榨油方式对氨基酸组成影响

火麻仁蛋白的氨基酸营养评价方法,按照FAO/WHO提出的氨基酸营养模式进行评价[15],指标按照式(4)~式(6)计算。

必需氨基酸比值(RAA)=

(4)

氨基酸比值系(RCAA)=

(5)

氨基酸比值系数分值(SRC)=100-CV×100

(6)

式中:CV为RCAA的变异系数,CV=标准差/均值。

RCAA值越接近1,越符合FAO /WHO氨基酸模型;SRC越接近100,说明该蛋白质营养价值越高。由表4数据可得,除蛋氨酸和半胱氨酸外,冷榨蛋白和热榨蛋白的必需氨基酸均接近FAO/WHO标准氨基酸模式;根据RAA和RCAA数值由式(6)计算可得:冷榨蛋白SRC为72.73,热榨蛋白SRC为80.28,热榨蛋白的营养价值略高于冷榨蛋白;冷榨蛋白中苯丙氨酸和酪氨酸的必需氨基酸比值显著高于标准模式,为冷榨蛋白的优势氨基酸。

表4 不同榨油方式对必需氨基酸比值和比值系数的影响

2.3 火麻仁蛋白提取工艺考察

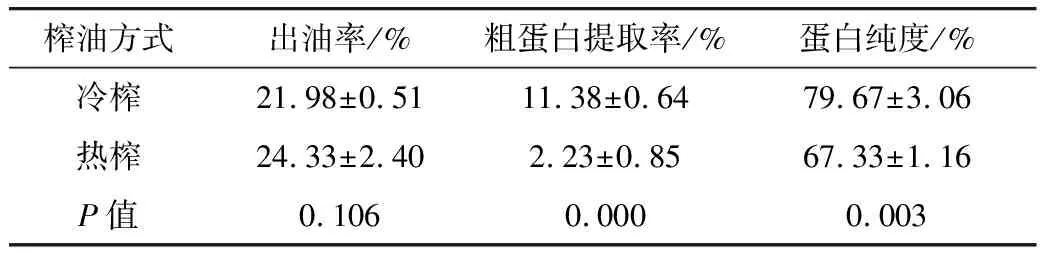

2.3.1 等电点测定

从图1可以看出,在pH 4.0~6.0范围内,火麻仁蛋白浓度随pH的增高,先降低后升高,在pH为4.4~4.8时浓度最低。

图1 火麻仁蛋白等电点

2.3.2 单因素实验考察

从图2可以看出,在pH 9~14范围内,火麻仁蛋白提取率随pH的增高,先增加后降低,在pH 10时提取率达到最大;在提取时间20~60 min范围内,火麻仁蛋白提取率随提取时间增长先增加后趋于稳定,提取时间达到50 min后,提取率趋于稳定;在30~60 ℃范围内,火麻仁蛋白提取率随提取温度的增加而增高,50 ℃的提取率达到最高,温度高于50 ℃后提取率降低,并逐渐趋于稳定;在10、15、20、25的液料比范围内,火麻仁蛋白提取率随液料比增加而增高,20的液料比提取率达到最高;液料比高于20后提取率降低。故选择pH 9.5、10.0、10.5,时间45、50、55 min,提取温度45、50、55 ℃,液料比15、20、25作为正交实验的较优水平。

图2 不同pH、提取时间、温度、液料比对蛋白提取率的影响

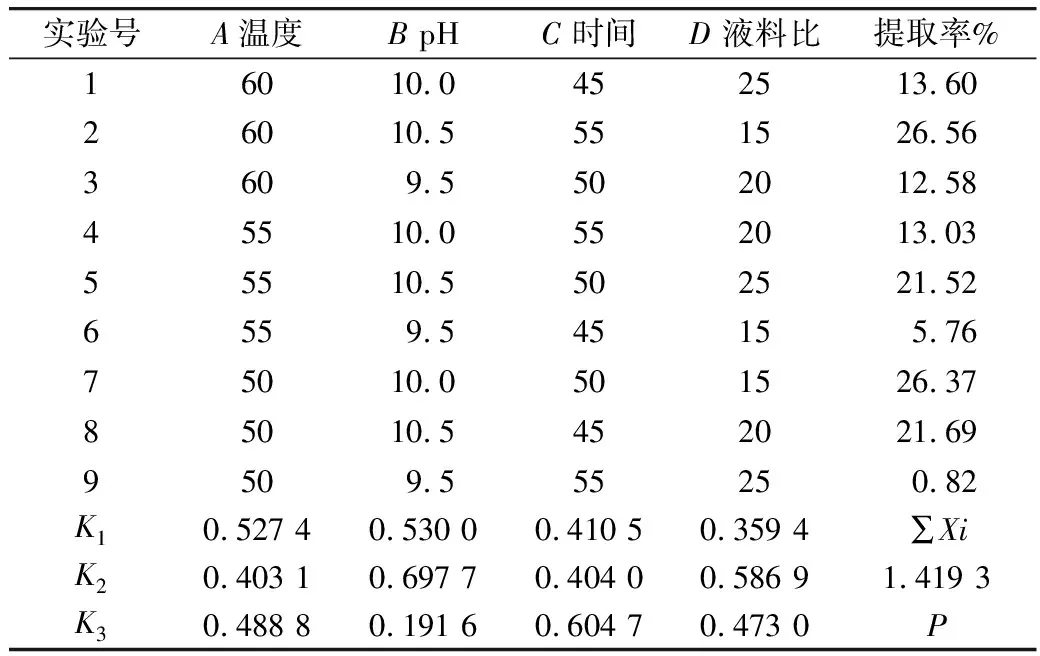

2.3.3 正交实验

由单因素实验可知,温度(A)、提取pH(B)、时间(C)、料液比(D)对火麻仁蛋白提取率均有影响,故选择4个因素进行3水平考察,设计正交实验(见表5)。

表5 L9(34)正交表

对火麻仁蛋白提取影响较大的因素为pH>时间>料液比>温度。最佳提取条件为温度60 ℃,pH为10.5,提取时间50 min,料液比1∶15。在此条件下蛋白提取率为(20.87±3.16)%。

3 讨论

3.1 液压冷榨法更有利于火麻仁资源的利用

火麻仁油制备方法有溶剂浸出法、超临界萃取法、水酶法和压榨法。溶剂浸出法采用有机溶剂提取,出油率高但可能有溶剂残留,存在食品安全隐患,且榨油剩余的火麻仁粕无法再次利用;超临界萃取法得到的火麻仁油质量好但设备成本高;水酶法出油率低且酶成本高,均不适于大规模工业化火麻仁油的制备[16]。压榨法工艺和设备简单,操作简易,是目前工业常用的榨油方法;压榨法又可根据榨油条件,分为热榨法和冷榨法[17]。热榨法需要将油料提前蒸或炒制,或高温螺旋压榨;冷榨法不经过炒或蒸制,且整个榨油温度不高于60 ℃[18]。

本研究同时考察了冷榨和热榨两种方式对火麻仁油和后继蛋白得率和质量的影响,结果表明冷榨和热榨对火麻仁油得率和脂肪酸组成无显著影响。冷榨粕粗蛋白提取率和纯度显著高于热榨粕,必需氨基酸含量更高;尽管热榨蛋白的氨基酸评分更接近标准模式,但冷榨蛋白的提取率和纯度均显著高于热榨蛋白。其原因可能是热榨中使用高温使蛋白变性程度高,蛋白质二级结构破坏严重,尤其是11S蛋白,导致碱提中可溶性氮含量减少,整体提取率降低[19]。液压冷榨法能够最大程度利用火麻仁,得到更多火麻仁副产品,兼顾火麻仁油和火麻仁蛋白的产品特性,是适合火麻仁的压榨方法,能够满足火麻仁资源的多环节利用。

3.2 碱提酸沉法可用于火麻仁蛋白的提取

与常用的NaOH体系相比,缓冲液作为火麻仁蛋白提取溶剂能够稳定蛋白溶解时引起的pH变化,保证提取效率,具有重复性和稳定性。本研究在前期对比考察了NaOH和NaH2PO4-Na2HPO4缓冲体系,前者提取率不稳定,后者提取率较低。也有学者用超声辅助碱法提取,虽可提高火麻仁蛋白得率,但也存在工业化推广问题[20]。

3.3 火麻仁油和火麻仁蛋白可作为高附加值产品开发

《中国居民膳食脂肪适宜摄入量》建议亚油酸和亚麻酸摄入比例为(4~6)∶1,婴儿和老年人建议4∶1。常见植物油大豆油的比例为8∶1,橄榄油为10∶1,火麻仁比例接近3∶1[21]。火麻仁油能满足人体脂肪酸摄入的健康需求,尤其有益于婴儿和老年人食用,可作为一种新的食用油开发。此外,火麻仁榨油后的油粕可用于提取火麻仁蛋白,具有抗氧化、降压[22]、乙酰胆碱酯酶抑制[23]等活性,在治疗高血压、阿尔茨海默症方面具有极大的开发潜力,已有火麻仁蛋白类饮料投放于市场。深入对火麻仁蛋白的应用研究,可作为植物蛋白的有力补充,同时可减少资源浪费。本研究基于火麻仁资源多环节利用,立足于产品开发及产业化发展,从火麻仁油的制备到粕的再利用,建立火麻仁资源综合利用方法,实现多链条产品共同开发的目的,对火麻仁资源产品多维度开发具有一定的借鉴意义。

4 结论

对火麻仁油得率和脂肪酸组成、火麻仁蛋白得率和氨基酸组成作为综合指标进行考察,并采用正交实验进行火麻仁蛋白提取工艺优化。结果表明,冷榨和热榨对火麻仁油得率和脂肪酸组成无显著影响,火麻仁油中含有大量不饱和脂肪酸,以亚油酸和α-亚麻酸为主,亚油酸和亚麻酸含量比例接近3∶1,占总脂肪酸质量的87%左右,还含有少量γ-亚麻酸。碱提酸沉法提取冷榨粕粗蛋白提取率为11.38%,纯度为79.67%;热榨粕提取率为2.23%,蛋白纯度为67.33%。冷榨粕中必需氨基酸占总氨基酸的29.87%,热榨粕中必需氨基酸占总氨基酸的23.93%,冷榨粕粗蛋白提取率和纯度显著高于热榨粕,必需氨基酸含量更高;尽管热榨蛋白的氨基酸评分更接近标准模式,但冷榨蛋白的提取率和纯度均显著高于热榨蛋白。对火麻仁蛋白提取影响较大的因素依次为pH、时间、料液比、温度;优化后提取条件为温度60 ℃,pH为10.5,提取时间50 min,料液比1∶15,在此条件下蛋白提取率为(20.87±3.16)%。