典型企业沸腾床渣油加氢裂化的经济性评估

魏永治,林韩韩,刘灵丽

(中国石化集团经济技术研究院有限公司,北京 100029)

沸腾床渣油加氢裂化(简称沸腾床渣加)技术是一种加氢型渣油处理技术,借助自下而上流动的原料油和氢气使催化剂床层膨胀并呈沸腾状态,使反应器内反应物料与催化剂之间良好接触,从而促进传热和传质[1]。与延迟焦化、固定床渣油加氢、溶剂脱沥青等脱碳型渣油处理技术相比,沸腾床渣加同时具备了原料适应性强、轻质油收率高、运行过程反应器压降小且运行周期长等优点。此外,在产品方面,沸腾床渣加部分产品用途广泛,如,沸腾床蜡油、常渣等可作为船用燃料油的调和组分,沸腾床产生的未转化油经溶脱后可作催化、焦化和渣油气化制氢原料。随着国内环保标准日益严格,部分地区加强了对石油焦的出厂限制,且随着原油加剧重质化、劣质化,沸腾床渣加或者“沸腾床渣加+焦化”组合工艺替代单一焦化处理渣油或将成为发展趋势。面对全球竞争日益激烈的态势,引进沸腾床渣加装置,对炼化企业增加重油加工路线灵活性、劣质渣油转化能力,提高产品增值能力,提升企业整体竞争力和效益发挥重要作用。

目前,已经工业化应用的沸腾床渣加技术主要以美国雪佛龙-鲁姆斯公司的LC-Fining和法国石油研究院的H-Oil工艺为主。国内已投产的沸腾床渣加装置在中国石化镇海炼化公司、恒力石化、盛虹石化,均采用H-Oil工艺[2]。国内在大型工业化沸腾床渣加装置运行稳定性和经济性上的探索有限,为此,本文选取典型炼化企业沸腾床渣加装置进行经济性评估,以期为沸腾床渣加技术在炼化行业的进一步应用提供参考。

1 经济性评估方案

1.1 装置评估方案

典型企业炼油一次加工能力约2 300万吨/年,具有2套焦化装置(总加工能力410万吨/年)、1套60万吨/年溶剂脱沥青装置和1套260万吨/年沸腾床渣加装置,若干套催化裂化、加氢裂化、蜡油加氢装置。沸腾床渣加装置采用H-Oil技术,工艺包为法国Axens,至今已运行2年多。该装置为全球首套85%转化率沸腾床渣加工业装置,反应部分为两段式加氢裂化;分馏部分采用常压与减压两段蒸馏;反应物料分离与能量利用采取了高温、中温、低温三段热分离器。

对于沸腾床渣加而言,运行工况(如进料蜡渣比及其转化率)直接影响了装置本身的物料平衡,进而对炼厂总流程及经济性产生影响。根据炼化企业两年运行工况的物料平衡数据,沸腾床渣加的转化率与反应温度为强相关,相关系数为0.817;与渣油比例相关系数为弱相关,为0.095。当进料蜡油比例高时,可导致反应放热不足,使进料加热炉负荷难以满足进料温度的要求,降低加热炉效率。因此,确定进料蜡渣比为1∶4,1∶9,装置转化率70%,75%,80%作为经济性评估的工况。为使方案可比,设置6个方案并建立相应的流程工业(PIMS)模型进行评估(见表1)。

1.2 评估基础数据与条件

原油加工规模为2 300万吨/年,原料、产品品种及数量均按企业实际设置。沸腾床渣加装置设计加工油种为中东原油。沸腾床渣加的剂耗费用主要是催化剂费用。催化剂置换率为0.99~1.16千克/吨。产品方面,沥青为高等级道路沥青;低硫重质船燃分为180#低硫重质燃料油和380#低硫重质燃料油,石油焦均为自用。价格主要采用中国石化2021年价格体系,为研究不同原油价格对总流程效益的影响,也对原油40,60,80美元价格体系下企业的效益进行测算,数据参照中国石化集团经济技术研究院有限公司的价格体系。

2 物料平衡分析

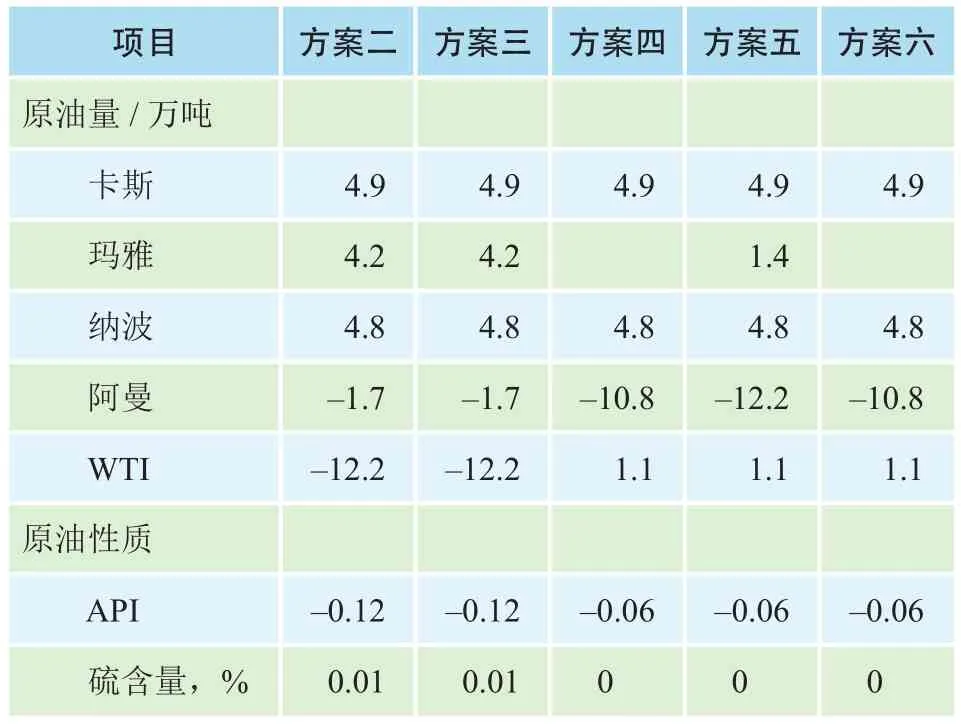

2.1 原料结构

与全焦化方案相比,沸腾床渣加方案增加了对重质、硫含量较高的卡斯、玛雅、纳波原油的加工,减少了阿曼、WTI等轻质油种,这是由于沸腾床渣加缓解了蜡油加氢装置的进料苛刻度,增加了全流程处理重劣质渣油的选择性和灵活性(见表2)。从氢耗来看,沸腾床渣加方案氢耗较全焦化方案增加了9.8%~14.0%,其中,全渣模式比蜡渣模式氢耗高。

表2 相比焦化方案,沸腾床渣加方案原油加工结构变化

2.2 蜡渣油平衡

相较全焦化方案,沸腾床渣加各方案全流程蜡渣油处理量均显著增加,以方案三为例,全流程渣油的处理量增加10.8万吨,全流程蜡油产量增加了36.8万吨。因方案三为蜡渣模式,需扣除由直馏蜡油转化来的沸腾床加氢蜡油,扣除后蜡油生产增量贡献主要来自沸腾床渣加。

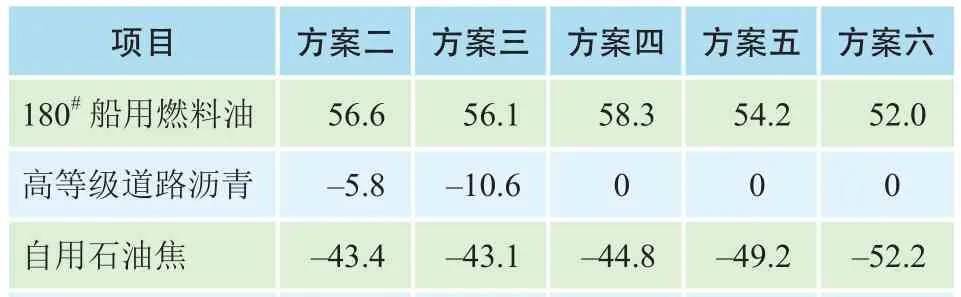

2.3 产品结构

从产品产量变化看,沸腾床渣加各方案增产了180#燃料油、航煤,而石油焦、商品液化气、高等级道路沥青产量降低。与全焦化方案相比,自用石油焦减少43万~53万吨,实现了少产石油焦的目的,有利于效益增加,且原料中渣油比例越高转化率越高,石油焦减量越多。

以沸腾床渣加常渣作为调和组分,既解决了重油出路,也为炼化企业生产低硫船燃创造了更好条件。沸腾床渣加各方案低硫船燃产量在70万~80万吨,较全焦化方案增加2倍多(见表3)。

表3 相比焦化方案,沸腾床渣加方案产品产量变化 万吨

3 经济效益及其影响因素分析

3.1 经济效益

各方案效益指标与方案一的差值见表4。从毛利、利润总额、净利润指标来看,开沸腾床渣加的各方案均好于全焦化方案,其中开沸腾床渣加的各方案与全焦化方案的毛利(税后)差值7.4亿~9.7亿元,利润总额差值为3.8亿~4.9亿元,净利润差值2.91亿~3.68亿元,沸腾床渣加实现了企业产品收入增加、原料成本降低。净利润和单位净利润最高的均是蜡渣比1∶4、转化率75%的方案三。

表4 相比焦化方案,沸腾床渣加方案效益指标差值 亿元

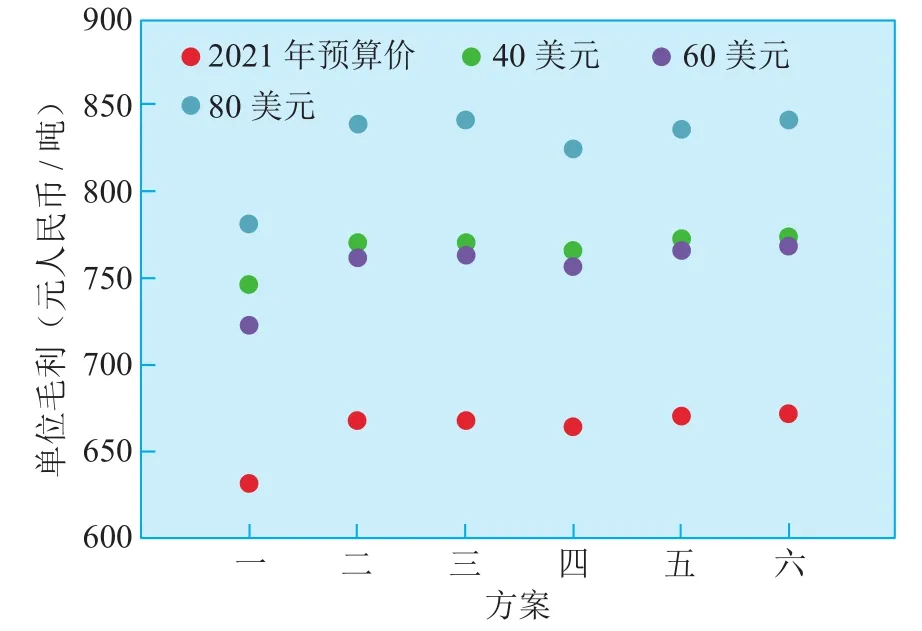

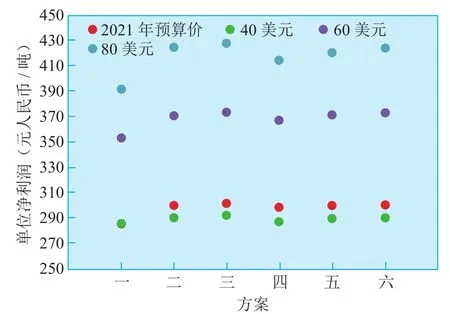

各价格体系下不同方案的效益相对一致,同一个方案效益值之间相差较大。从毛利来看,80美元价格体系时最高,40美元时次之;从净利润来看,无论是净利润值或与方案一净利润差值,均为80美元价格体系时最高,60美元时次之。单位毛利和单位净利润呈现的趋势分别与毛利、净利润的趋势一致(见图1、图2)。

图1 不同价格体系下各方案单位毛利

图2 不同价格体系下各方案单位净利润

3.2 原油保本价

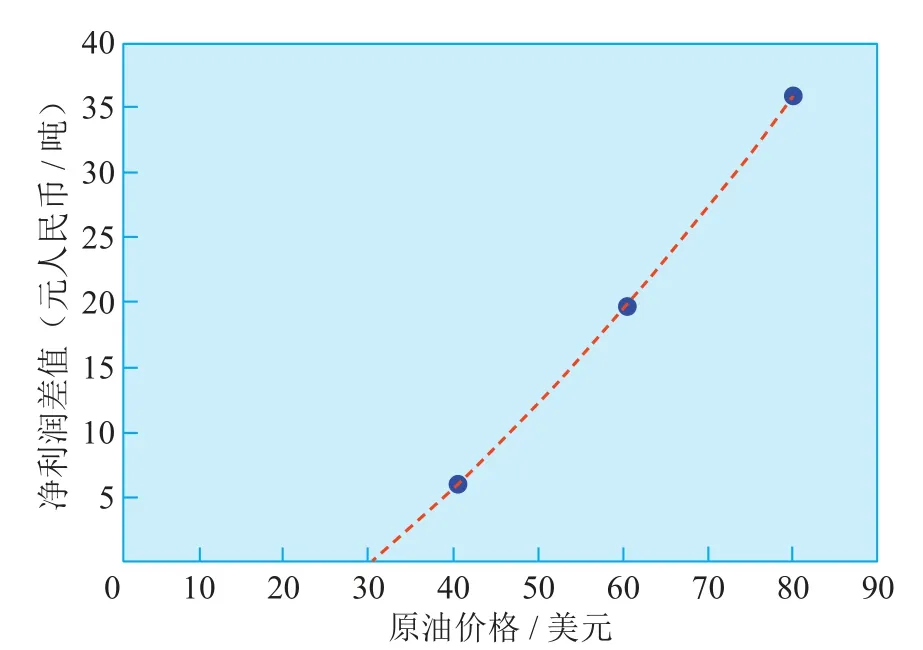

沸腾床渣加与全焦化方案的净利润差值反映了沸腾床渣加运行的优势,上述结果显示该值受价格体系影响较大。为进一步评估沸腾床的经济性,对净利润差值为0,即沸腾床渣加运行的保本价进行了测算。分别计算40,60,80美元价格体系下各方案与全焦化方案的净利润差值,并对其进行拟合,得到原油保本价。以方案三为例,图3给出了拟合曲线,计算得到原油保本价为29.9美元/桶。综合拟合结果来看,方案二至方案六原油保本价格为29.9~38.6美元/桶,其中方案四得到的保本价最高,为38.6美元/桶。需要说明的是,保本价的计算依据的是企业运行状况,并不适于2条工艺路线下新建装置的比选。

图3 方案三与方案一净利润差值随原油价格变化

3.3 长周期因素对效益的影响

从实际运行情况看,结焦堵塞是制约沸腾床渣加长周期运行的重要因素,从而影响沸腾床渣加方案的经济效益。由于沸腾床渣加装置运行周期可达11个月。全年运行可以考虑为11个月沸腾床渣加方案加1个月全焦化方案。按上述长周期因素的考虑,全年利润总额将下降约0.4亿元人民币,净利润下降0.3亿元人民币。

4 结论与建议

1)引入沸腾床渣加(蜡渣油或全渣模式,转化率>70%)有利于提高企业经济效益,其在“原油劣质化、渣油转化、焦化减负、提质升级”方面优势显著。一方面,沸腾床渣加有效增加了蜡渣油加工的灵活性,高硫蜡油进入沸腾床渣加,缓解了蜡油加氢装置的脱硫负荷瓶颈,可以加工更多的重质、硫含量更高的原油,降低原料成本;另一方面,生产产品类别增加,收入增加。

2)40~80美元不同价格区间内,高油价时开沸腾床渣加的净利润较大,且与开单一焦化的净利润差值也较大,即高油价下开沸腾床渣加的盈利能力更强。沸腾床渣加运行的原油保本价格为29.9~38.6美元/桶,当蜡渣比1∶4,转化率75%时原油保本价最低,蜡渣比1∶4,转化率80%时原油保本价最高。掺渣比、转化率、未转化油流向对沸腾床渣加装置效益影响较大,建议相关企业加强方案的实时性研究。

3)沸腾床渣加长周期运行制约因素对企业总流程和经济性的影响较大,建议相关企业在新上沸腾床渣加项目研究中予以重点关注。