发动机机油泵异响的分析

□ 陈丽霞 □ 侯 丽 □ 胡 广 □ 汤守哲

宁波吉利罗佑发动机零部件有限公司 浙江宁波 315336

1 发动机机油泵概述

发动机机油泵的作用是提高机油压力,强制压送机油至发动机各零部件运动表面进行润滑。在发动机机油泵中,变排量机油泵根据油道内压力,通过反馈系统和调节系统提高机油压力,再将机油压送到发动机各零部件表面,提供润滑。二级可变排量机油泵的输出压力能够根据发动机转速和负荷变化自动调整,可以降低能耗。汽车在不同工况下采用变排量机油泵供给机油,在满足发动机润滑要求的基础上,能够减少能量损失,降低油耗。

2 故障情况

2.1 故障1

某车辆在试车时出现异响问题,经过排查,发现P挡加速到2 500 r/min开始松油门,存在发动机啸叫异响。通过噪声、振动、声振粗糙度专业设备进行异响源探测,在热机怠速工况下,在驾驶员左耳和副驾驶员右耳布置传感器进行噪声监测,在发动机与变速器接合面和发动机油底壳底部布置传感器进行振动检测,检测点如图1所示。

▲图1 故障1噪声和振动检测点

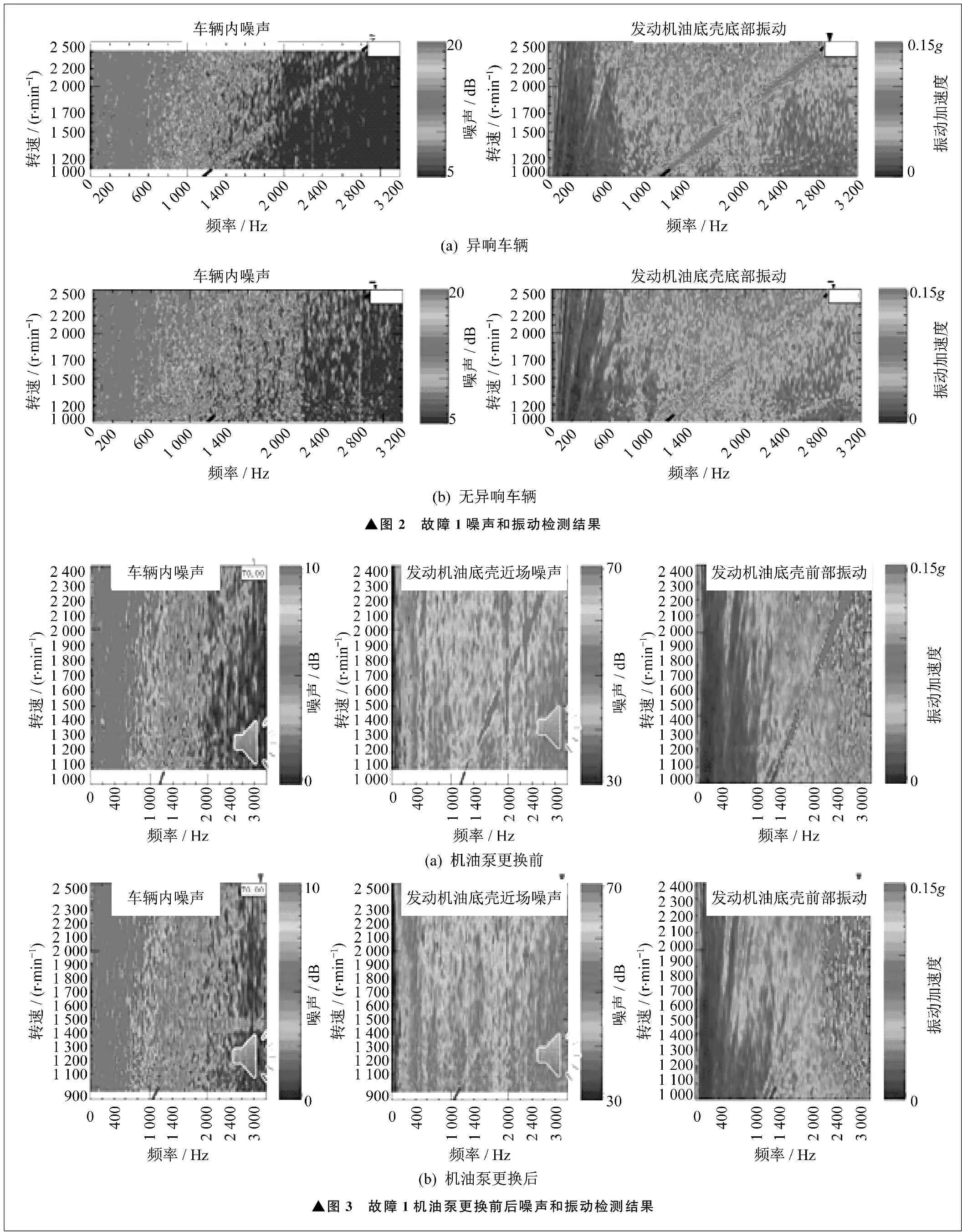

通过对异响车辆和不异响车辆进行评价,发现车辆内异响声大小与发动机油底壳底部的振动大小相对应,噪声和振动检测结果如图2所示。

车辆内异响大小与发动机和变速器接合面的传递无关联,故障锁定为发动机本体问题。通过对发动机零部件进行更换验证,发现异响跟随机油泵发生,机油泵更换前后噪声和振动检测结果如图3所示。

▲图2 故障1噪声和振动检测结果▲图3 故障1机油泵更换前后噪声和振动检测结果

通过检测结果、三方主观评价和故障复现情况,确认发动机啸叫异响问题为机油泵故障导致。

2.2 故障2

工厂反馈,某车辆在热试时发现发动机前端有敲击异响。通过噪声、振动、声振粗糙度专业设备进行异响源探测,在驾驶员左耳布置噪声检测点,如图4所示,在发动机油底壳前端布置振动检测点,在1 000r/min怠速升速至2 500 r/min以后松油门,降至怠速工况进行评价,发动机油底壳前端噪声及振动能量较大,出现周期性宽频敲击特征。噪声和振动监测结果如图5所示。通过更换机油泵,异响消失。机油泵更换后噪声和振动检测结果如图6所示。

▲图4 故障2噪声检测点

通过测试数据、三方主观评价和故障复现情况,确认发动机前端敲击异响问题为机油泵故障导致。

3 原因分析

3.1 故障1

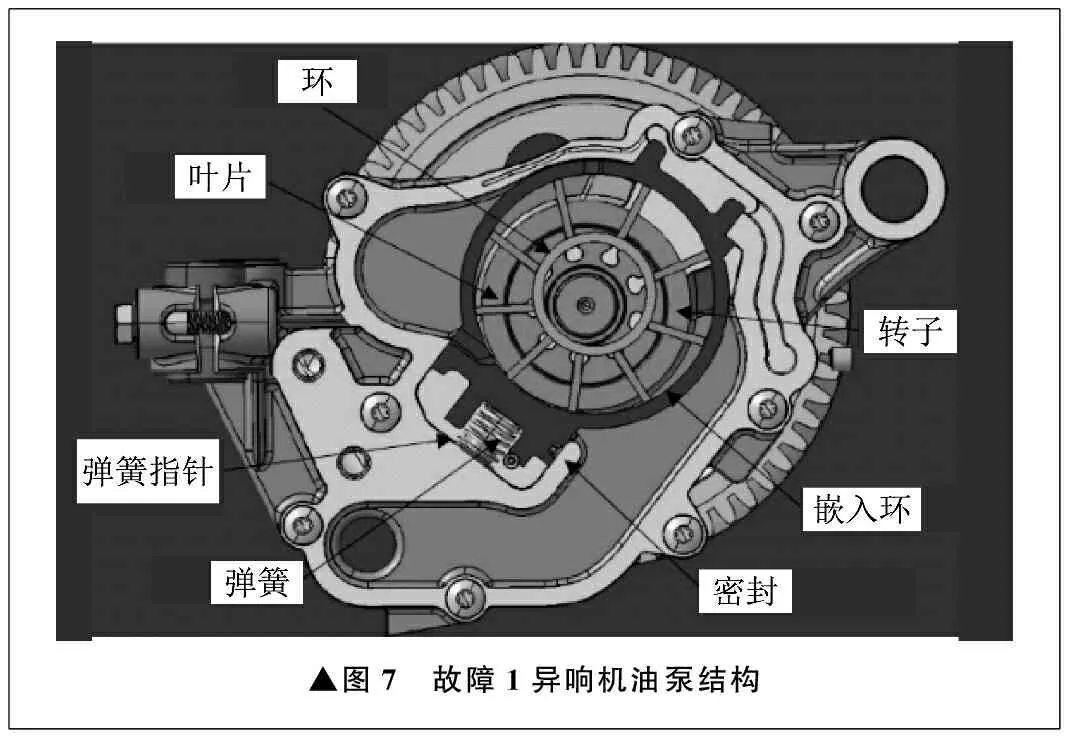

故障机油泵为变排量机油泵,可以根据负荷调整排量,结构如图7所示。

▲图5 故障2噪声和振动检测结果▲图6 故障2机油泵更换后噪声和振动检测结果

▲图7 故障1异响机油泵结构

异响机油泵齿轮外观未发现磕碰,齿轮完好,如图8所示。无异响机油泵齿轮外观同样未发现磕碰,齿轮完好。

▲图8 故障1异响机油泵齿轮外观

对机油泵的尺寸进行检测,包括机油泵齿轮表面跳动、机油泵端面与销孔垂直度、齿轮轴与销孔轴垂直度、齿轮轴跳动等。异响机油泵和无异响机油泵的尺寸无明显差异,其中,异响机油泵齿轮轴与销孔轴垂直度还优于无异响机油泵。

对机油泵齿轮齿型进行检测,均合格。异响机油泵齿轮齿型与无异响机油泵齿轮齿型无明显差异,判断齿轮齿形参数不是导致异响问题的直接原因。

对机油泵齿轮齿面粗糙度进行检测,均合格,结果见表1。异响机油泵齿轮齿面粗糙度与无异响机油泵齿轮齿面粗糙度无明显差异,判断齿轮齿面粗糙度不是导致异响问题的直接原因。

表1 故障1机油泵齿轮齿面粗糙度检测结果 μm

对机油泵齿轮齿面波纹度进行检测,异响机油泵检测结果如图9所示,无异响机油泵检测结果如图10所示。异响机油泵齿轮齿面波纹度呈锯齿状,无异响机油泵齿轮齿面波纹度光滑整齐,控制较好。

▲图9 故障1异响机油泵齿轮齿面波纹度检测结果

异响机油泵齿轮齿面波纹度较差,在工作齿面存在连续波浪形态或局部较长凸起、凹陷的情况下,机油泵会产生啸叫问题。通过对不同齿面波纹度的机油泵齿轮进行分析,总结参数,发现机油泵齿轮的齿形公差和齿相公差需控制在2.0 μm以内,有效工作齿面严禁出现连续波浪形态或局部较长凸起、凹陷的情况,这样机油泵可以避免啸叫问题。

对机油泵齿轮动平衡进行检测,异响机油泵与无异响机油泵影响齿轮动平衡的减重孔无明显差异,位置度均合格,判断减重孔位置度不是导致异响问题的直接原因。

对异响机油泵装配齿轮间隙进行检测,检测结果为0.1~0.12 mm,间隙要求为0.04~0.13 mm,检测结果满足要求。

对机油泵总成进行检测,异响机油泵前后壳体轴承孔同轴度、机油泵壳体轴承孔与定位销孔平行度和无异响机油泵相比,无明显差异,异响机油泵前后壳体互换轴承孔同轴度及平行度一致性较好。

▲图10 故障1无异响机油泵齿轮齿面波纹度检测结果

对曲轴齿轮分度圆及曲轴齿轮端面跳动进行检测,曲轴齿轮分度圆的检测结果为0.009 3~0.018 2 mm,要求为不大于0.06 mm,曲轴齿轮端面跳动的检测结果为0.048 7~0.057 7 mm,要求为不大于0.15 mm,均满足要求。

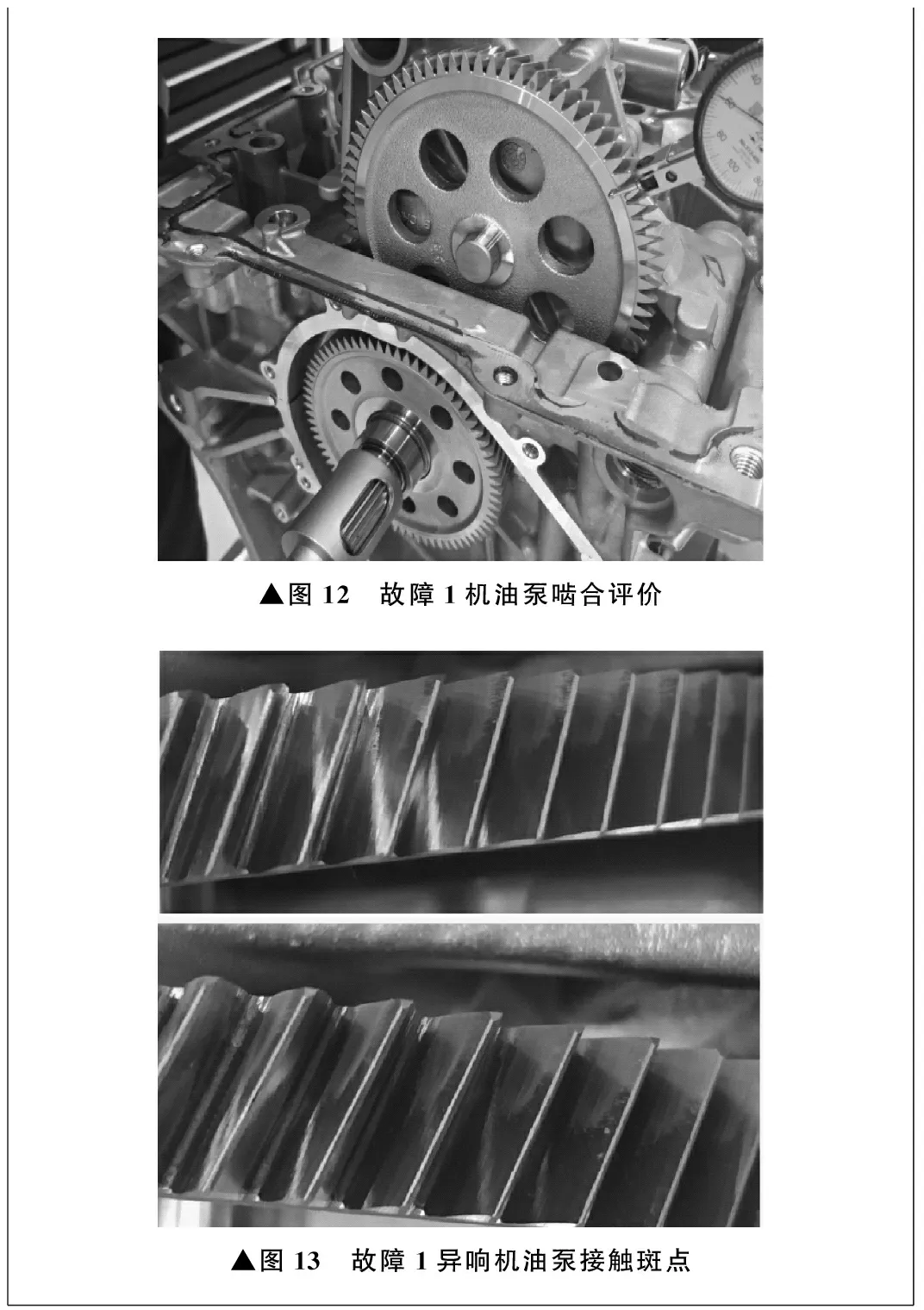

对机油泵和曲轴齿轮的接触斑点进行检测,检测方法为在曲轴齿轮左右齿面涂覆一层红色涂料,如图11所示,装配异响机油泵和无异响机油泵进行啮合评价,如图12所示。通过检测发现,异响机油泵及无异响机油泵和曲轴齿轮的接触斑点分布存在明显差异。异响机油泵接触斑点分布于齿轮一侧,呈对角接触,如图13所示。无异响机油泵接触斑点分布于齿轮中间位置,如图14所示。通过仿真计算,在机油泵齿轮和曲轴齿轮平行无偏差的情况下,机油泵接触斑点应分布于齿轮中间位置,如图15所示。如果机油泵齿轮与曲轴齿轮有0.5°偏差,那么机油泵接触斑点分布于齿轮一侧,如图16所示。

▲图11 曲轴齿轮涂覆涂料

▲图12 故障1机油泵啮合评价▲图13 故障1异响机油泵接触斑点

接触斑点检测与理论分析说明装配后机油泵齿轮与曲轴齿轮不平行,导致齿轮啮合在边缘,产生振荡,平稳性差,造成异响。对机油泵齿轮与曲轴齿轮平行度进行验证评价,发现机油泵齿轮与曲轴齿轮平行度在0.035 mm以内,不会产生异响。

▲图14 故障1无异响机油泵接触斑点▲图15 机油泵齿轮和曲轴齿轮平行仿真结果▲图16 机油泵齿轮和曲轴齿轮不平行仿真结果

通过以上分析对故障1进行小结。机油泵齿轮齿面波纹度较差,工作齿面存在连续波浪形态或局部较长凸起、凹陷情况,机油泵会产生异响问题。装配后机油泵齿轮与曲轴齿轮不平行,导致齿轮啮合在边缘,产生振荡,平稳性差,也会造成异响问题。

3.2 故障2

异响机油泵检测结果显示存在中心频率为2 000 Hz的宽频敲击,发动机转速为1 000 r/min时,敲击时间间隔为0.067 7 s,发动机油底壳前端振动敲击时刻与噪声对应,敲击间隔与机油泵转一圈所需时间相等。

对异响机油泵进行尺寸检测,齿形公差、齿相公差等相关参数均合格,满足设计要求,并且接触斑点检测结果也满足要求,确认机油泵设计没有问题。

异响机油泵齿轮齿部存在磕伤等异常缺陷,如图17所示。

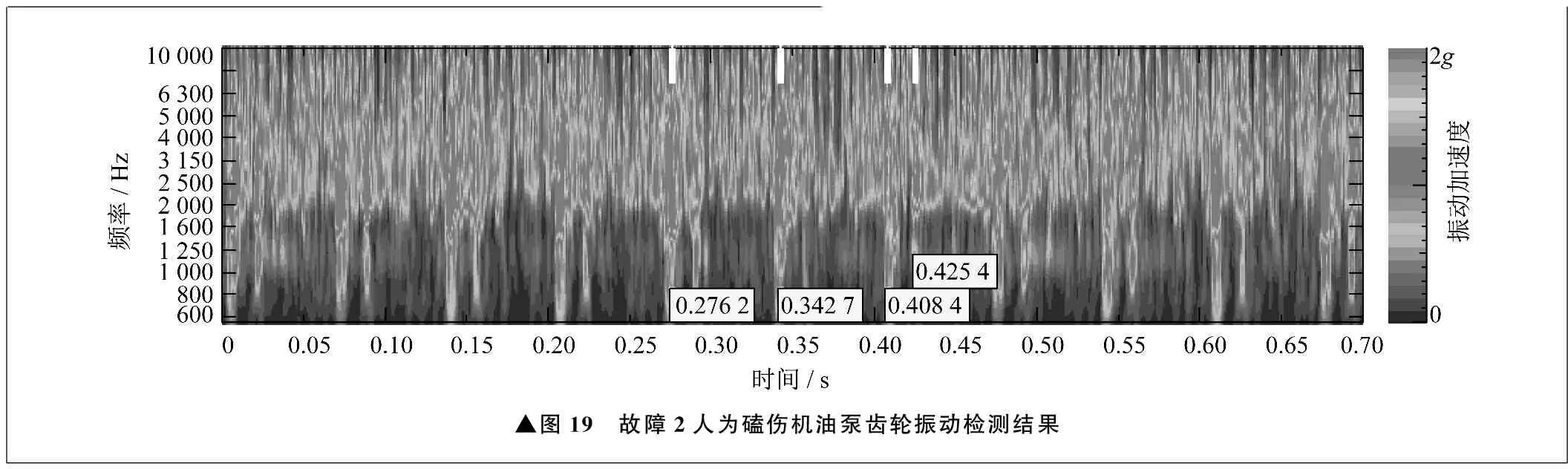

▲图17 故障2异响机油泵齿轮外观

在异响机油泵齿轮距离磕伤处20个齿处人为制造相似磕伤,如图18所示,用于验证异响是否由磕伤造成。20个齿基本对应90°。对人为磕伤机油泵齿轮装机,进行振动检测,结果如图19所示。图19显示在原周期性振动的基础上,每次振动之后1/4周期多出一次振动,对应人为磕伤位置。由此验证机油泵齿轮磕伤,与平衡轴不正常啮合,造成异响。

▲图18 故障2异响机油泵齿轮人为磕伤

▲图19 故障2人为磕伤机油泵齿轮振动检测结果

通过以上分析对故障2进行小结,机油泵敲击异响的产生原因为机油泵齿轮磕伤。

4 优化措施

对于故障1,将机油泵齿轮的齿形公差和齿相公差控制在2.0 μm以内,有效工作齿面严禁出现连续波浪形态或局部较长凸起、凹陷情况,同时将机油泵齿轮与曲轴齿轮的平行度控制在0.035 mm以内。

更换机油泵,机油泵齿轮齿形公差和齿相公差实测为1.9~2.0 μm,机油泵齿轮与曲轴齿轮平行度小于0.035 mm,装机后主观评价无啸叫异响,优化措施有效。

对于故障2,机油泵齿轮工作表面不允许有磕伤。更换齿轮无磕伤的机油泵,振动检测结果如图20所示,主观评价无敲击异响,优化措施有效。

▲图20 无磕伤机油泵齿轮振动检测结果

由此可见,针对两起故障的优化措施均有效。

5 结束语

笔者针对两起发动机机油泵异响故障进行分析,判定失效模式,提出优化措施,解决了机油泵异响问题。在日常工作中,控制机油泵齿轮工作齿面波纹度,避免工作齿面突起、凹陷,并控制机油泵齿轮与曲轴齿轮平行度,可以有效解决机油泵啸叫异响问题。通过优化供方生产工艺、物流转运及装配工序,避免机油泵齿轮在制造、运转、装配环节产生磕碰等,可以避免机油泵敲击异响问题。