某型重卡ACC装饰板的设计开发

高凯笑,杨 龙,李冰华,高 宁

(陕西汽车控股集团有限公司 技术中心,陕西 西安 710200)

随着汽车电子技术的飞速发展以及驾驶员消费理念的不断提高,车辆各类电子配置应运而生,尤其是与汽车行驶安全紧密相关的电子设备,交通运输行业出台相关法规(JT/T 1178),要求车速≥90 km/h牵引车辆应安装自动紧急制动系统。

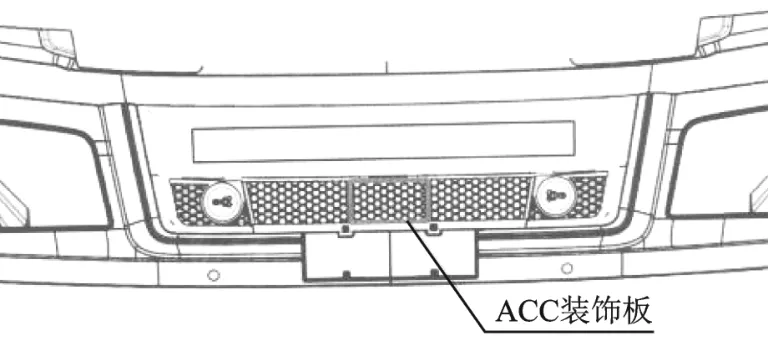

重卡的自适应巡航控制系统(Adaptive Cruise Control, ACC)毫米波雷达一般布置在前保险杠格栅中部,如图1所示,为了保证信号的穿透性能,雷达一般外漏,或采用无造型特征的雷达罩盖进行遮挡。

随着重卡行业技术水平的不断提高及用户对整车品质要求的提升,在项目开发阶段,除了要考虑整车法规及系统性能要求外,还需要考虑造型的美观性及完整性,要求零部件在满足性能的基础上,功能件不外露。本文主要介绍装备在毫米波雷达前侧的卡车ACC装饰板的设计开发。

1 设计要求

卡车的前格栅造型是一款车型风格特点的体现,更是公司产品家族化系列的识别纽带,格栅造型的完整性至关重要,不允许轻易破坏。但格栅外观一般具有三维立体造型,且装饰着形式各样的电镀饰条。这就要求ACC装饰板在不破坏格栅造型的基础上,保证雷达信号的通过,如图1所示。

2 开发思路

2.1 结构设计

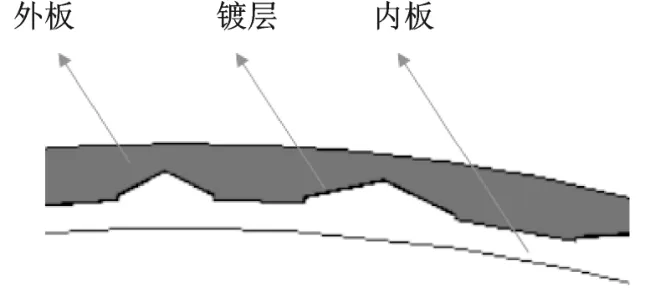

因造型效果因素,雷达透射区域装饰板的表面不平整,因此,需要通过“三明治”结构解决此结构问题,即外板+镀层+内板(如图2所示)。在保持造型立体效果的同时,使装饰板厚度一致。

2.2 厚度定义

毫米波雷达是以光速传播,为了保证信号穿透的有效性,减少信号衰减量,装饰板总厚度与波长的关系为

式(2)得出,ACC装饰板的设计厚度与雷达的发生频率相关,故在进行厚度定义时,需考虑卡车搭载的雷达型号。

2.3 材料选型

2.3.1 外板选材

ACC装饰板受安装部位因素的影响,使得车辆行驶在卵石、渣土等工况时,装饰板会承受飞石带来的撞击;为了避免零件受冲击后磨损甚至破裂,外板的材料不仅需具备高透光、高透波性,还需具有较高强度的硬度及抗冲击性。

符合高透光的材料有有机玻璃(Polymethyl methacrylate, PMMA)、聚碳酸酯(Polycarbonate,PC)、高强轻波等。鉴于PC材料有较好的冲击性能,且透波性高于同类型材质,故选择PC作为外板材料。

2.3.2 内板选材

相比于外板,内板同样需具有高透波性能,但是要求材质不透明,满足此要求且可以工程应用的材质有聚丙烯(Polypropylene, PP)、AES(Acrylonitrile Ethylene Styrene)、ASA(Acrylonitrile Styrene Acrylate copolymer)等;由于内板要求可进行表面电镀,PP属于惰性材质,无法进行电镀及B面背胶,故无法选用。对比AES及ASA,因前者韧性较好,且与外板的PC材质有较好的注塑相容性,故AES作为内板的材质选择。

2.3.3 电镀材质选择

因工艺成熟、上下游配套齐全、经济性好,目前汽车零部件外观电镀通常采用镀铬的型式。ACC装饰板也采用此方式,但试验结果发现,镀铬对雷达信号的屏蔽作用较大,信号通过装饰板后失真较大。经资料查证,金属铟不仅可以在塑料件上做镀层,而且此材质喷镀后不导电。这不仅可以提升镀件的耐腐蚀性及抗氧化性,最主要的是保证了雷达信号的穿透性。

3 工艺路线

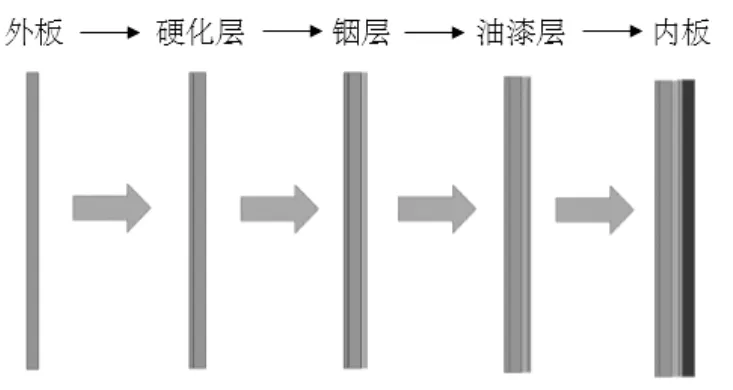

ACC装饰板的工艺路线大致如下:外板—表面硬化—镀铟—面漆喷涂—内外板注塑,如图3所示。

3.1 外板制作

PC通过模塑成型后,在A表面进行硬化处理(HC coating),如装饰板有其他颜色要求,可在硬化处理后在外板B面进行颜色印刷。

3.2 PVD镀铟

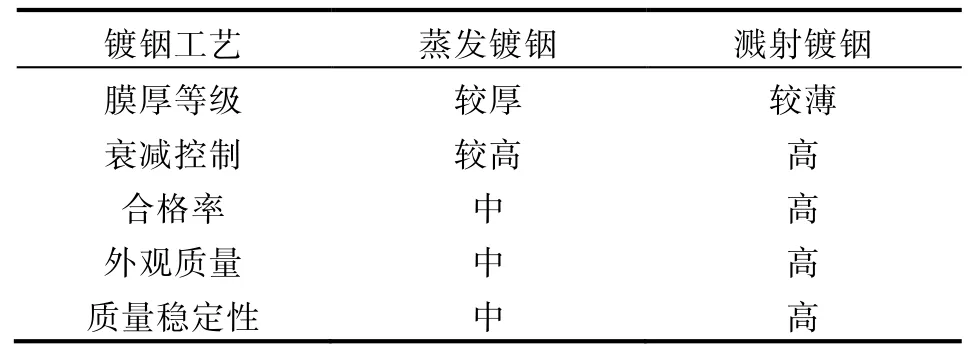

铟层膜厚、镀层均匀性、平整性是决定透波性能的关键因素。因此,镀铟工艺是装饰板制作过程中最为核心的工艺之一。目前常用的物理气相沉积(Physical Vapor Deposition, PVD)工艺有蒸发镀膜、溅射镀膜及离子镀膜。

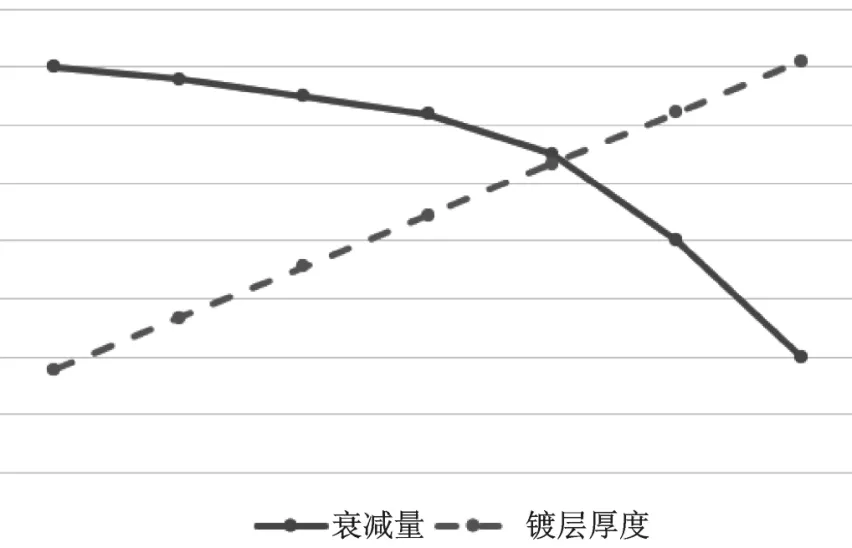

三种工艺的镀膜厚度:蒸发镀膜>溅射镀膜>离子镀膜。而铟层膜厚对雷达信号的影响较大,镀膜越薄,则信号衰减量越小,关系如图4所示。

从图4中可看出,镀层厚度大于某一数值时,其信号衰减量会急剧下降。

因此,需要将膜厚控制在信号急剧衰减的临界厚度,则可兼顾功能的实现及工艺的经济效益。不同镀铟工艺参数对比如表1所示。

溅射镀膜的厚度约70 纳米,范围接近临界厚度,且相对于蒸发度膜,溅射镀膜有着膜层结合力高、成膜速度快、镀膜薄、喷镀温度低、质量稳定性高等优点,经济性又高于离子镀膜。故镀铟工艺选用溅射镀膜,如图5所示。

3.3 面漆喷涂

面漆喷涂采用紫外线(Ultraviolet, UV)自动化喷涂设备(如图6所示),提高生产效率及产品一致性。

3.4 内外板连接

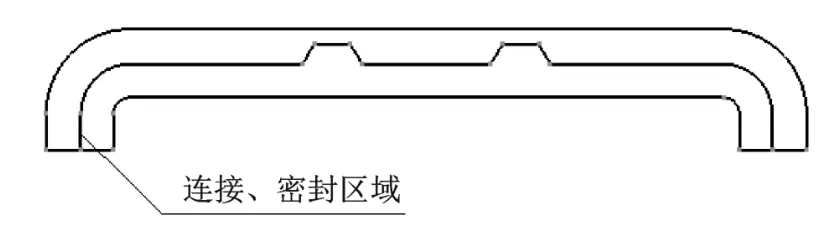

内外板的连接不仅需要保证两者的贴合程度,还要保证周圈的密封性,避免腐蚀性液体、水汽等渗透至内外板之间,破坏内侧的铟层及油漆。

技术路线1:内外板通过周圈打胶密封连接,中间特征受力接触压紧,保证内外板间没有空隙。如图7所示。

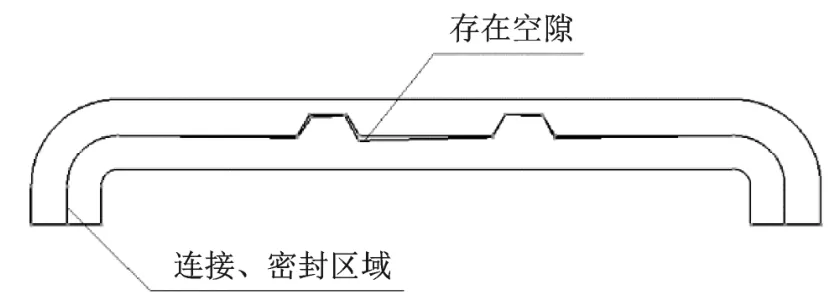

经试验,此方案制作的零件透波性不达标。排查原因后发现,内外板受力接触压紧后,因为零件行为公差、产品冷却缩水等原因,导致产品本身与理论存在误差,部分区域无法压紧贴实,中间存在一定的缝隙,如图8所示。

此方案不仅透波率不达标,且存在装饰板开胶进水的风险,面漆和镀层破坏,从而导致外观受损,产品失效。

技术路线2:为了解决此问题,需要在外板的基础上成型内板,这样才可以保证内外板的完全贴合。

实现此结构的工艺采用内外板嵌件注塑,即在外板完成面漆喷涂后,将内板熔融填充在外板上,避免内外板间存在缝隙,从而制成完整的装饰板。

4 透波性检测

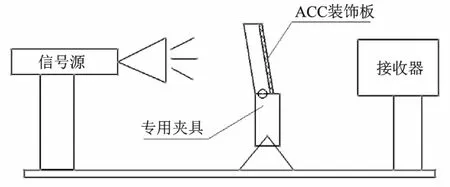

ACC毫米波雷达为汽车安全件,必须保证装车的每个ACC装饰板的透波性都能达标,检测的标准是雷达信号通过装饰板后的衰减量。

检测设备:与实车频率一致的ACC毫米波雷达、固定装饰板的专用工装,雷达信号衰减测试设备等。测试方法:将ACC装饰板固定在工装上,保证装饰板的姿态、与雷达的距离等参数均与实车一致;测试雷达信号穿透装饰板的信号,检测信号穿过装饰板后的衰减量。具体如图9所示。

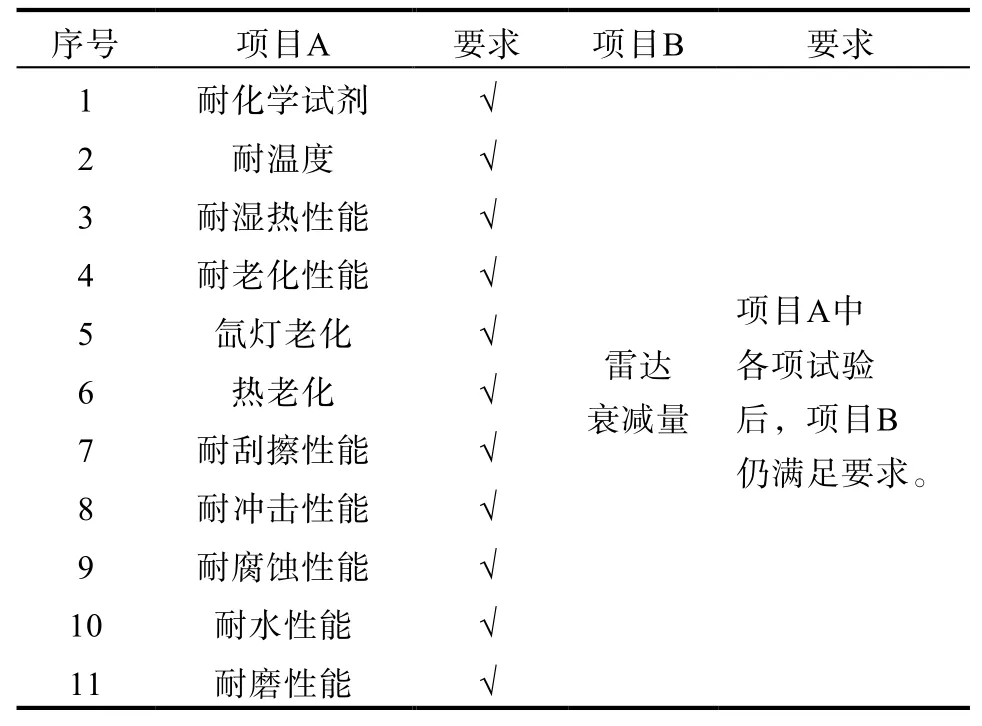

5 零部件试验

ACC装饰板结构与传统保险杠饰板区别较大,需要对零部件结构、材料、性能等进行综合试验,不仅要保证各项试验均达标,且要求各项试验测试后,装饰板仍然满足毫米波雷达的通过性,具体试验项目可参考表2。

6 装配要求

ACC装饰板造型通常为弧面,则雷达在不同位置射入装饰板的信号反射角也相应不同,故信号衰减量与ACC装饰板&雷达间的相对距离、角度强相关。这就要求毫米波雷达工作过程中,信号射入范围必须处于装饰板有效透射区域。

ACC装饰板通常固定在前保险杠上,为了保证工作过程中,毫米波雷达与装饰板间的相对位置不变,雷达固定支架需与保险杠内板集成,或固定在相对保险杠静止的部件上,如某卡车ACC雷达及保险杠均固定在车架前端附件上,保证两者位置相对静止即可。

7 结语

本文针对卡车ACC装饰板的设计开发,从结构设计、材料选型、工艺路线制定、零部件试验、检测、装配要求等方面,阐述了整个开发过程中的设计思路及控制要点,为后续类似产品的设计开发提供了参考及方法。