连接杆自动上料系统设计及其姿态控制方法研究

胡俊杰,庄宏,周帆,彭福,高碧晗,杨世杰,唐文献

(江苏科技大学 机械工程学院,江苏 镇江 212100)

0 引言

自动化和智能化已成为当前装备制造业发展的必然趋势,也是构建智能制造工厂的关键技术[1]。目前,在制造自动化和智能化领域,人们关注的热点问题包括工业物联网、机器视觉、机器人和PLC控制等技术的研究,并致力于在自动上料系统中得到应用[2-4],以满足实际应用需求。

对于不同的加工或装配对象,其自动上料要求也不尽一致。杨晓宇等人[5]开发了针对石油化工行业中颗粒物的自动上料系统,赵飞等人[6]针对手工上料困难、效率低等问题,开发了长棒料车削加工自动上料系统。

针对户外折叠椅中的空心金属连接杆与端盖铆接过程中存在的人工上料及铆孔对中精度与效率低等问题,开展连接杆与端盖自动铆接工艺流程分析及生产线开发,其中连接杆自动上料成为关键环节。由于连接杆重量轻、外形尺寸公差较大,给铆接工位定位带来一定困难,因此,提出一种重力碰撞式轻质连接杆上料方法,并通过ADAMS运动仿真分析,以控制连接杆进入储料箱的姿态和出料位置精度,满足连接杆与端盖自动铆接工艺要求。

1 连接杆自动上料系统设计

户外折叠椅空心金属连接杆与端盖铆接体外形如图1所示。连接杆铆接后的总长度为382 mm。

图1 连接杆与端盖铆接体外形

该折叠椅连接杆自动化生产线的连接杆上料机械装置主要由储料仓、撞击板、导板斜坡、拨杆、交错轮、排列箱、摩擦轮、传送带、传送带连接轴安装座和上料导板等组成,如图2所示。在连接杆上料装置中,交错轮设置在连接杆上料系统斜面上,减小摩擦力且使连接杆各个部分受到摩擦力基本相同,撞击板设置于导板斜坡相对处,拨杆设置于拨杆下方,储料仓出口与排列箱连接,排列箱可以将连接杆排列整齐,排列箱底部设置摩擦轮,排列箱出口处设置传送带,传送带另一端设置导板斜坡。

图2 连接杆上料系统

2 落料姿态控制方法研究

为了连接杆在储料仓内整齐排列,防止卡料情况发生,在连接杆储料仓内建立碰撞模型,完成连接杆在水平和竖直方向上的碰撞校准,以规整连接杆进入储料仓的姿态。

2.1 落料姿态模型建立

连接杆落料过程实质上一个与料箱的碰撞过程,而其碰撞过程必然导致其姿态发生变化。因此,为了实现杆件落料姿态的控制,可以通过建立碰撞模型对其姿态进行分析,并完成连接杆的姿态矫正。连接杆落料碰撞过程包括一次碰撞和二次碰撞,通过第一次碰撞完成水平方向的姿态矫正,第二次碰撞完成竖直方向的姿态矫正,分析过程如下。

首先,建立重力模型,分析杆件在储料箱中得运动,如图3所示。

图3 杆件碰撞分析图

杆件在重力作用下沿斜面滑动,根据牛顿第二定律受力分析可得:

式中,F为杆件收到外力,a为杆件加速度,θ为斜坡夹角,μ为斜面上摩擦系数。

因为杆件必须在斜板上滑动,a>0,因此:

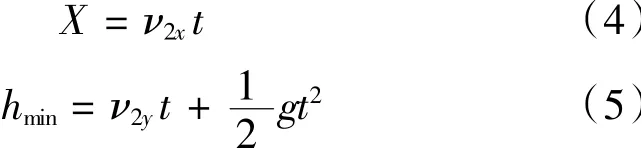

然后对杆件两端速度进行分析,记杆件一段标记为1,另一端标记为2,对杆件第一次碰撞分析,若杆件在第一次碰撞在x方向上进行姿态矫正,必须在自由落体运动时,水平方向移动得距离为X,由此分析可得:

最后对杆件进行第二次碰撞分析:杆的作用是在进行竖直方向进行碰撞时,提供碰撞平面,当1端在重力作用下与拨杆碰撞时,2端可能仍处于落体运动状态,现假设当杆件1端盖与拨杆相接触时,杆件2端仍处在斜坡上,对此情况进行分析可得:

联立(1)(2)(3)(4)(5)(6)可得:

2.2 连接杆落料动力学建模

采用SOLIDWORKS软件构件连接杆上料系统三维模型,将模型以Parasolid格式导入ADAMS动力学仿真软件中,构建其动力学模型,如图4所示。

图4 Adams碰撞分析模型建立

所有零件均定义为刚体,并设置材料、密度和转动惯量等属性。确定各零部件之间的运动副,见表1。储料仓、排列箱和传送带之间设定固定副,拨杆与储料仓之间设定转动副,摩擦轮与排列箱之间设置转动副,见表2。在连接杆和储料仓、连接杆和排列箱之间添加接触力。在连接杆两端建立Mark点,根据两端Mark点的位移差判断连接杆在上料过程中的姿态矫正情况。

表1 机械系统模型主要运动副信息

表2 机械系统模型主要接触力信息

2.3 仿真及结果分析

在建立图4仿真模型的基础上,在ADAMS环境中设置仿真模式为交互式仿真,设置分析类型为动力学,标记连接杆的1端为MARKER_1点,连接杆的2端为MARKER_2点,求解MARKER_1点和MARKER_2点的运动轨迹。

设置仿真步数为500,仿真时长为5 s。设置单个连接杆初始状态为与z轴夹角为,得到连接杆两端X方向、Z方向运动轨迹,如图5所示。

图5 连接杆碰撞仿真结果

在初始状态下1端和2端在X方向上位移之差为123 mm,碰撞发生的时间在0.36 s~0.5 s,此时连接杆1端X方向位移保持不变,连接杆2端开始往着1端方向移动,时间在0.5 s时,连接杆1端和2端位移相重合,在X方向上完成姿态碰撞矫正。如图5所示。杆件Z方向上以水平姿态落到导板斜坡上,在0.06 s上在Z方向上产生误差为12 mm,在0.36 s~0.5 s连接杆1端Z方向位移保持不变,2端开始向着1端移动,完成Z方向上碰撞姿态矫正,因此在0.36 s~0.5 s内连接杆完成姿态碰撞矫正,t=0.36 s时,满足第一次碰撞速度要求,如图c所示。

实际操作中,会有多个连接杆同时参与碰撞,下面添加五个连接杆,添加连接杆与连接杆之间接触力,设置仿真步数为500,仿真时长为5 s,设置两个连接杆初始状态为与z轴方向夹角为,另外三个连接杆初始状态为与z轴方向夹角为开始进行仿真,得到曲线,如图6所示。

图6 多根连接杆碰撞仿真位移数据

五个杆件1,2端x方向偏差为66 mm~123 mm,在t=0.1 s后,各个杆件之间x方向位移差值趋向为0 mm,完成x方向碰撞矫正;如图b所示,t=1.2 s时,各个连接杆1,2端z方向的偏差值趋向0 mm由此,可得到连接杆1,2端进入碰撞模型后,其位移误差处于收敛状态,因此,连接杆上料系统可以完成对连接杆上料过程姿态矫正,防止卡料情况发生。

连接杆出料口处质心y方向质心位移偏差最大为18 mm,如图7所示。由图7知,其满足连接杆自动化生产线对连接杆上料位置要求。

图7 连接杆质心y方向位移

3 结语

在连接杆上料上料系统设计中,连接杆上料系统中连接杆上料动作实现的关键在于连接杆姿态矫正,以及控制连接杆出料位置误差控制。通过ADAMS仿真分析,单根连接杆和多根连接杆两端位移轨迹,验证碰撞模型对于连接杆误差修正是收敛的;同时,仿真验证连接杆出料位置误差满足连接杆自动化生产线要求。