合成氨装置变换系统水加热器泄漏原因分析及解决

赵 阳,袁 帅

(安阳化学工业集团有限责任公司,河南 安阳 455133)

0 引 言

安阳化学工业集团有限责任公司(简称安化公司)第二套合成氨/尿素装置于1999年3月建成投产,设计产能为120 kt/a合成氨、200 kt/a尿素,其半水煤气净化系统采用中温变换→低温变换→变换气脱硫→钾碱液脱碳→氧化锌脱硫→甲烷化的工艺流程。2010年,本套合成氨装置进行扩能改造,改造为联醇工艺,净化系统工艺流程改为中温变换→低温变换→变换气脱硫→变压吸附脱碳→干法脱硫→低压醇烃化→氨合成;改造完成后,第二套合成氨/尿素装置产能为170 kt/a氨醇、240 kt/a尿素。安化公司第二套合成氨/尿素装置中串低变换工艺系统中,水加热器的作用是使中变炉出口气与热水泵出口热水在此完成换热,以降低中变炉出口气的温度,使中变气温度指标达到进低变炉的要求。2019—2020年变换系统水加热器频繁出现泄漏,泄漏的热水带入低变炉后,造成低变催化剂活性下降,对系统生产负荷影响很大,同时还影响到设备的安全稳定运行。为此,安化公司采取了一系列措施,最终彻底解决了水加热器泄漏的问题,以下对有关情况作一介绍。

1 变换系统工艺流程及水加热器简介

1.1 变换系统工艺气流程

造气系统来的半水煤气,经压缩机提压至2.16 MPa送入变换系统,经入工段分离器分离煤气中的废油水后从饱和塔塔底进入,循环热水从饱和塔塔顶进入,在饱和塔内经换热后半水煤气温度从常温提至约140 ℃,之后从蒸汽混合器顶部进入,与从蒸汽混合器底部进入的2.5 MPa蒸汽混合,再经中温换热器继续提温,通过副线调节温度至340 ℃左右,进入中变炉进行变换反应,使半水煤气中的CO含量由约30%降至约7%;出中变炉的工艺气(中变气)温度在420 ℃左右,进入中温换热器降温至约270 ℃,再通过水加热器与循环热水换热降温至200 ℃左右,进入低变炉进一步进行变换反应,使工艺气中的CO含量降至1%左右,之后低变炉出口工艺气(低变气)经降温后送至变换气脱硫塔。

1.2 变换系统循环热水流程

循环热水通过水加热器与中变气换热,温度升高至160 ℃左右进入饱和塔顶部加热、增湿半水煤气,降温后的热水再到热水塔顶部,与低变气换热,降低低变气的温度并回收热量,从热水塔出来的热水由热水循环泵加压至2.8 MPa左右送入水加热器,形成热水循环。据热水水质分析情况,通过热水塔底排污进行部分热水的置换——循环热水用4.0 MPa脱盐脱氧水补充和置换,可从饱和塔补入,也可从热水塔补入。

1.3 水加热器概况

水加热器为列管式换热器,属二类容器,外筒规格为φ1 000 mm×14 mm×4 200 mm,换热面积232 m2;水加热器列管材质为S32168,共有列管737根,列管规格为φ25 mm×2.5 mm×4 200 mm。水加热器管程介质为循环热水,设计压力3.12 MPa、操作压力2.84 MPa,设计温度170 ℃、操作温度157.5~168.4 ℃;水加热器壳程介质为变换气,设计压力2.42 MPa、操作压力2.20 MPa,设计温度292 ℃、操作温度182.0~291.6 ℃。

2 水加热器列管泄漏事故经过

2019—2020年变换系统水加热器共出现过3次泄漏:2019年4月15日,投运低变炉的过程中,发现低变炉入口导淋大量带水,变换系统停止开车,处理水加热器泄漏列管11根;2019年10月,生产中发现低变炉阻力上涨较快,判断水加热器出现内漏,当年11月检修时对水加热器进行了更新;2020年6月,第二套合成氨/尿素装置检修后开车的过程中,水加热器再次出现泄漏,发现近300根列管泄漏,不得不更换为备用水加热器。

以2020年6月的这次水加热器列管泄漏为例,当时第二套合成氨/尿素装置检修后开车,6月21日00:25中变催化剂开始氮气升温,19:52开脱盐水调节阀(FI10406)向饱和塔补水,补水(脱盐水)流量为4 m3/h,20:42饱和塔液位开始上涨,21:32饱和塔液位达到56%,停止补水,自调阀关闭,21:40开热水循环泵5 min,21:55中变炉开始通蒸汽提温(低变炉前放空)。6月22日06:40接半水煤气开车,饱和塔放空,低变炉前放空,13:35变脱塔后放空,19:43双机加满负荷生产,21:40净化气微量合格送氨合成系统;23:00发现甲醇合成塔填料泄漏。6月23日10:55安排停车处理。变换系统停车后发现,水加热器管间导淋有水排出,怀疑开车过程中水加热器出现了泄漏,于是在管间导淋水排净后,从水加热器热水入口管补热水检验水加热器是否泄漏,补水后水加热器管间导淋有大量水排出,基本确认水加热器出现了泄漏,随即对水加热器列管进行堵漏:第一次堵管54根,充氮气试压至0.4 MPa不漏,回装封头后再从水加热器热水入口管补热水,排水加热器管间导淋时又有水排出,判断水加热器仍有列管泄漏;再次进行堵漏处理,先后两次查漏又发现近300根列管存在泄漏,水加热器泄漏的列管数量已经超过列管总数的1/3,不具备修复价值,即使修复后其换热效果也满足不了生产所需,故当时直接更换为了备用水加热器。

3 水加热器泄漏列管检测情况

本次水加热器有超过300根列管出现泄漏,将所有列管全部抽出后,任意抽取了其中4根(分别编号为1#、2#、3#、4#)进行宏观检查,并对这4根列管(或2#、3#列管)进行了微观检测。

3.1 宏观检查情况

出现泄漏的300多根列管中,任意抽取的4根不锈钢列管,经打磨后肉眼观察,全部有裂纹,形态为龟裂或放射状裂纹。

3.2 微观检测情况

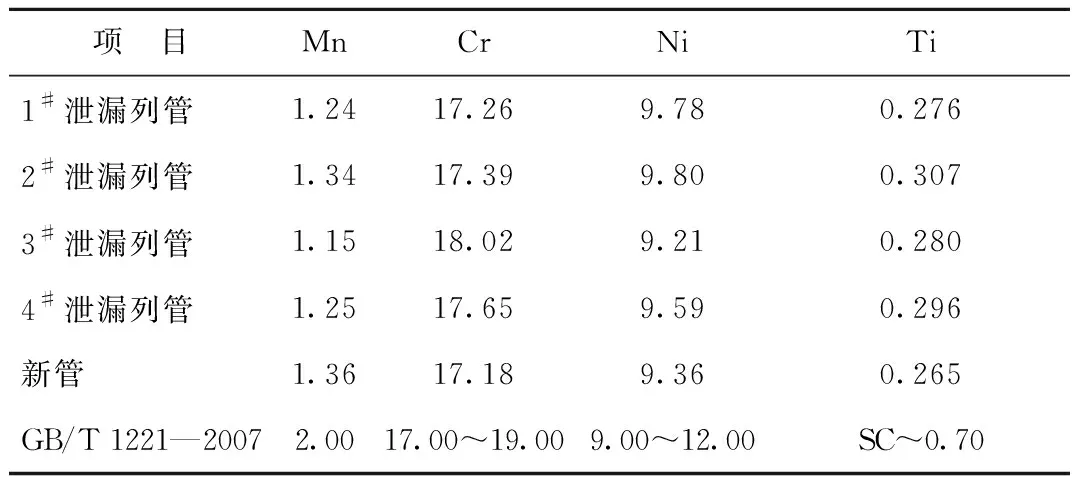

(1)对水加热器任意抽取的4根泄漏列管(列管材质为S32168)样品进行合金成分光谱检验,并与新管(材质为S32168)及《耐热钢棒》(GB/T 1221—2007)中统一数字代号为S32168的奥氏体型耐热钢的主要化学成分进行对比,光谱检验结果见表1。可以看出,任意抽取的这4根泄漏列管的合金成分均符合GB/T 1221—2007要求。

表1 列管合金成分检验结果(质量分数)的对比 %

(2)对水加热器的2#、3#泄漏列管和新管进行组织形貌金相分析,结果为:新管金相组织为奥氏体,组织正常,晶粒度为5级,符合《高压锅炉用无缝钢管》(GB/T 5310—2017)中奥氏体型耐热钢材料晶粒度要求;2#列管金相组织为奥氏体,组织正常,晶粒度为7级,符合GB/T 5310—2017要求;3#列管金相组织为奥氏体,组织正常,晶粒度为7级,符合GB/T 5310—2017要求。根据组织形貌检测情况,水加热器列管检验结果未见异常,表明水加热器列管出现裂纹与材料自身无关。

(3)对2#、3#泄漏列管裂纹和裂纹尖端进行检测,结果为:2#泄漏列管样品裂纹起源于外壁,在裂纹起源处未见明显腐蚀形貌,裂纹平直,略有分叉,裂纹多发,多数单独发展且互相平行,靠近外壁有较多小裂纹,少数距离较近的有合并现象,裂纹尖端尖锐,裂纹为穿晶裂纹;3#泄漏样品裂纹起源于外壁,在裂纹起源处未见明显腐蚀形貌,裂纹平直,略有分叉,裂纹多发,多数单独发展且互相平行,少数距离较近的有合并现象,裂纹尖端尖锐,裂纹为穿晶裂纹。从泄漏列管的裂纹形貌与裂纹走向看,其裂纹属于热疲劳裂纹。

4 水加热器列管泄漏原因分析

结合水加热器列管的检测情况,从设备材质、物料、操作等方面对本次水加热器列管泄漏原因进行分析,具体如下。

4.1 设备材质方面

本次第二套合成氨/尿素装置检修期间,水加热器的试压查漏列为了检修项目,通过试压查漏未发现设备泄漏,可以排除检修完成开车前设备本来就存在泄漏的情况;检修后系统开车出现甲醇合成塔填料泄漏,停车处理时发现水加热器泄漏列管数量已超过列管总数的1/3,对泄漏列管样品进行合金成分光谱检验和组织形貌金相分析,均符合相关标准要求,由此可排除水加热器列管材质不符合要求而引起泄漏的可能。

4.2 物料方面

采用蒸汽先加热氮气、再由氮气对中变炉催化剂床层进行提温,中变催化剂在氮气升温结束后,按要求中变炉一段催化剂床层温度要达到350 ℃以上、二段催化剂床层温度要达到300 ℃以上、三段催化剂床层温度要达到260 ℃以上,但是在本次合成氨装置检修后开车采用此方法升温时,由于冷热交换器上/下封头垫子出现泄漏,导致冷热交换器无法投运,这种氮气升温方式只能使中变炉一段催化剂床层温度升至290 ℃、二段催化剂床层温度升至220 ℃、三段催化剂床层温度升至170 ℃,中变催化剂温度达不到起活温度,后不得不使用蒸汽直接进中变炉提温并在低变炉入口前放空泄压;而水加热器入口有切断阀,水加热器壳程出口管线没有切断阀,蒸汽提温时,高温蒸汽会通过出口管线对水加热器进行加热,而此次中变炉催化剂床层提温时间比以往要长,造成中温换热器出口蒸汽温度(TI10414)最高达到311 ℃,超出水加热器壳程设计温度292 ℃,即本次高温蒸汽长时间加热水加热器造成的设备超温应该是导致水加热器列管泄漏的一个主要原因。

4.3 操作方面

本次装置检修后开车氮气升温过程中,使用中压蒸汽提温的要求是,提前建立饱和塔、热水塔液位,之后开启热水泵3~5 min,使热水泵出口管线以及水加热器管内充满热水,然后接中压蒸汽,对中压蒸汽管线进行暖管,排放各导淋,打开中压蒸汽放空阀,逐步增加中压蒸汽放空量,用中压蒸汽对中变炉催化剂床层进行提温。本次系统实际升温过程为,6月21日19:52开脱盐水调节阀(FI10406)向饱和塔补水,21:32饱和塔液位达到56%,21:40开热水循环泵5 min,21:55中变炉开始通蒸汽提温(低变炉前放空);6月22日06:40蒸汽提温结束。从实际操作过程来看,操作工是按照要求进行的操作,但正常情况下中变炉蒸汽提温只需2 h左右,而本次开车蒸汽提温用时近10 h,蒸汽提温时间过长,会造成水加热器管程内的脱盐水蒸干,水加热器缺水,列管不能得到均匀的冷却,列管局部出现温度波动,列管在长时间剧烈的温度波动状态下,在热应力最大的方向出现热疲劳裂纹,热疲劳裂纹由外壁逐渐延伸至内壁,在蒸汽提温结束后接半水煤气开车期间,一开启热水泵,大量循环热水进入水加热器列管,热水遇高温迅速汽化造成列管“爆管”而泄漏,这应该是水加热器列管泄漏的又一个主要原因。

5 解决/预防措施

(1)设备检修方面,要避免水加热器列管泄漏,首先要保证设备在检修期间试压查漏压力达到0.6 MPa以上(水加热器正常投运期间管程内外压差为0.6 MPa),以防查漏压力低造成漏点处理不彻底继而系统开车后再次出现泄漏。下次系统检修时,在水加热器出口管线上增加切断阀,把水加热器隔离出来,从根本上解决蒸汽提温期间长时间加热设备造成的超温问题。

(2)工艺操作方面,进一步细化操作要求,使用中压蒸汽提温的要求细化为,提高4.0 MPa热水温度至80 ℃以上,提前建立饱和塔、热水塔液位,开启热水泵3~5 min,使热水泵出口管线以及水加热器列管内充满热水,之后开2#增湿器喷水自调阀(TV411)前切断阀并全开自调阀后导淋,从水加热器热水入口管补热水,保证流量计(FV10406)流量在5 m3/h以上,打开水加热器出口热水管上新增导淋,确认有水排出(开车期间保持长流水),然后开始接中压蒸汽,对中压蒸汽管线进行暖管,排放各导淋,打开中压蒸汽放空阀,逐步增加中压蒸汽放空量,用中压蒸汽对中变炉催化剂床层进行提温。中压蒸汽提温要求细化后,通过连续补水可避免蒸汽提温时间过长造成的水加热器内的水被蒸干,从而可消除因缺水造成的水加热器列管热疲劳和循环热水大量进入后列管“爆管”而致的泄漏。

(3)平时加强操作工技术培训,提高操作技能,以便能正确地判断和处理异常问题。

采取上述维护保养、技术改造、细化操作、加强培训等措施后,第二套合成氨/尿素装置变换系统水加热器列管泄漏问题得到彻底解决。

6 结束语

在变换系统水加热器列管泄漏问题的原因分析及处理过程中,我们认识到:无论是换热设备“干烧”还是锅炉设备“干烧”,都会造成设备超温,影响金属材料的强度,会对设备本身造成损坏,且“干烧”后的设备一般很难修复,多数情况下均需停车更换新设备;当发现设备严重缺水后,严禁向设备内加水,若强行补水,由于温差过大,会产生巨大的热应力而使设备损坏,甚至因水遇到灼热的金属表面会瞬间汽化产生大量的蒸汽使设备内压力瞬间急剧升高而造成“爆管”或更严重的爆炸事故。因此,遇到类似问题的正确处理方式为,立即停车,使设备逐渐冷却,检查合格后才能再次使用。日常生产中,对于列管式换热器这类设备,初期投运时一定要控制好升温速率,要先预热,再逐步提温;开车时,先开启冷介质阀门,待稳定后再开启热介质阀门;停车时,先关闭热介质阀门,再关闭冷介质阀门;正常生产过程中,要严格控制工艺指标,严禁设备超温超压运行。总之,通过本次水加热器泄漏原因的分析及处理,我们对列管式换热器的运行维护要点加深了理解,在类似换热设备的长周期运行方面积累了宝贵的经验,希望能为业内类似设备问题的判断及处理提供一点参考与借鉴。