热固型浇注PBX 在静态混合器中的流动特性★

李 昆,高立龙,陈春燕,贾宪振,牛余雷,南 海

(西安近代化学研究所,陕西 西安 710065)

浇注PBX 炸药因其兼顾能量水平与低易损特性,且具有较好的工艺适应性、环境适应性、贮存稳定性等,成为目前炸药装药发展的重要方向。一般的浇注PBX 炸药主要由高分子预聚物、增塑剂、金属粉、单质炸药、固化剂、添加剂等组成,经过混合、浇注、固化,完成壳体装药。目前浇注PBX 炸药混合主要采用单锅法,行星式双桨捏合机是目前国内最成熟、应用最广的工艺装置[1-2]。

随着浇注PBX 炸药应用越来越广泛,单锅法混合工艺也显示出一些不足,如固化剂加入后,药浆存在一个适应期,必须在适应期窗口内完成浇注装药,否则物料流动性变差,无法浇注;大批量生产时,单锅法混合在制量大,危险等级较高。因而国内外正在发展浇注PBX 炸药连续化的混合工艺,如双螺杆混合工艺、多腔室捏合工艺、连续化静态混合工艺等[3-6]。

连续化静态混合工艺的特点是,将物料的固化剂和其他组份分成两个组份,在浇注进弹体前经过一组静态混合器,实现固化剂的均匀混合,避免了工艺适应期。静态混合器是一种新型高效管式混合装置,管路内部放置有不同结构的混合单元,混合单元使得流经管路的物料发生传质、传热及反应等效果,已经在石油、化工、制药、污水处理等行业取得应用。不同的内部混合单元结构,适用于不同的物料特性及混合效果[7-13]。

由于浇注PBX 炸药药浆是一种高固相填料高黏度物料,因而需要选择适用于高黏度物料的静态混合器结构作为浇注PBX 炸药连续化混合工艺的静态混合器。为了实现浇注PBX 炸药固化剂及其他组分连续化混合均匀的要求,需要选择适合浇注PBX 物料的混合单元类型及尺寸结构等。国内外已经使用流体动力学仿真技术开展了静态混合器内部单元结构、物料参数、工艺参数等对物料在混合器内流场的影响分析研究,为静态混合器优化选型,工艺设计提供了帮助。对于浇注PBX 炸药,欧洲含能材料公司报道了一种连续化混合工艺,使用的就是静态混合器,但目前暂未报道相关流场分析等基础研究内容。本文在测量高固相高黏度物料基本流变参数及结构选型分析的基础上,基于Fluent 流体动力学仿真,对热固型浇注PBX 物料在SK 型静态混合器中的流动特性进行了数学模拟分析,并结合模拟物料的混合工艺试验,对仿真结果进行了验证[14-16]。

1 数学模拟仿真分析

1.1 模型建立

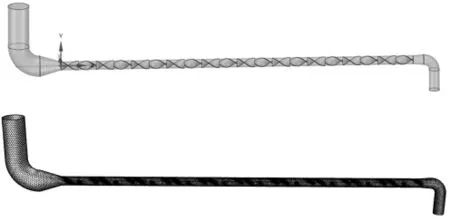

模型为固化剂与其他物料组分共同流进一组SK型静态混合器。SK 型混合单元结构尺寸为叶片厚度1.5 mm,叶片直径25 mm,叶片长度50 mm,叶片扭转角度180°,相邻叶片夹角90°,叶片个数20 个。A 组分(其他物料)入口管道长度120 mm,直径60 mm;B 组分(固化剂)入口管道直径3 mm,与静态混合器管路入口界面中心垂直。采用四面体网格进行网格划分,数学模型如下页图1 所示。

图1 数学模型及网格划分图

物料参数为,A 组分(其他物料),密度1.7 g/cm3,黏度200 Pa·s;B 组份(固化剂),密度1.0 g/cm3,黏度0.02 Pa·s。A 组分流速为6 g/s,B 组分流速为0.12 g/s,A、B 组分温度分别为300 K。

1.2 结果分析

1.2.1 压力变化分布

下页图2 与图3 所示为管路中叶片表面与中轴面压力变化分布图,可见叶片表面压力变化分布与中轴面压力变化分布趋势基本一致,管路的压力降最大为1.99 MPa。A、B 组分输入端的压力降最大,随着管路向出口端延伸,压力降逐渐减小。

图2 叶片表面压力变化分布图

图3 中轴面压力变化分布图

1.2.2 温度变化分布

2.2.2 临床诊断分析 136份病历记录的临床诊断病种共计38种,按临床诊断分类为20种,其中病例数最多的诊断为肾病综合征,共89例,占总病例数的65.44%。见表1。

图4 所示为中轴面温度变化分布图,从中轴面温度变化分布可以看出,物料组份混合过程管路内温度无明显变化,各部分几乎没有温度差,说明在物料的混合过程中,物料在较低速度下的剪切流动,不会导致明显的温度变化。

图4 中轴面温度变化分布图

1.2.3 B 组份浓度分布

图5 所示为B 组分流线图,从B 组分流线图可以看出,B 组分进入静态混合器后其流线呈2n 次方指数级分割,符合SK 型静态混合器对物料的逐级剪切分散原理,最终流线分割达到1011。

图5 B 组分流线图

图6 所示为B 组分混合均匀度延Z 轴方向分布曲线,随着向静态混合器管路出口延伸,最终B 组分的混合均匀度达到98%以上。

图6 B 组分混合均匀度延Z 轴方向分布曲线

图7 所示为不同叶片位置界面处B 组分浓度分布云图,可以看出,随着固化剂与其他组分经过的SK型静态混合单元数增加,B 组分逐渐趋于分散均匀。静态混合器入口处(z=0 mm),B 组分集中在B 组分出口中心位置。到第4 个叶片出口截面处(z=200 mm),B 组分分布于界面的大部分区域,但B 组分浓度分布差较大,浓度差为1.4e。第8 个叶片出口截面处(z=400 mm),B 组分浓度分布于整个界面,但浓度差较大,为0.5e。第16 个叶片出口截面处(z=800 mm),B组分浓度分布更加均匀,浓度差降低为0.06e。第20个叶片出口截面处(z=1 000 mm),B 组分浓度分布基本区域稳定,浓度差降低为0.02e。浓度分布差随静态混合单元数增加的变化趋势与B 组分混合均匀度延Z轴方向分布曲线变化趋势一致。

图7 不同叶片位置截面处B 组分浓度分布云图

2 模拟物料混合工艺试验

2.1 组分制备

设计了模拟物料,A 组分的黏度、密度等物理参数与浇注炸药A 组分的黏度、密度等物理参数接近,与工艺仿真中设定的物料参数接近。B 组分设计则不变。

A 组分由端羟基聚丁二烯(HTPB Ⅳ型)、己二酸二辛酯(DOA)、无水硫酸钠(工业级)、铝粉(FLQT-3)、聚氯乙烯粉(工业级)、氯化钠组成。B 组分由DOA、异氟尔酮二异氰酸酯(IPDI)、三苯基铋(TPB)组成。

2.2 物料流变特性参数测试

图8 不同剪切速率25 ℃与60 ℃下模拟物料与PBX物料黏度

2.3 混合工艺实验

采用设计的连续化静态混合试验装置进行物料混合,混合试验装置的汇流处、静态混合器管路连接部、静态混合器出口分别布置压力温度传感器,用于测定物料混合过程中的温度及压力。静态混合管路出口物料状态见图9。

图9 静态混合管路出口物料状态

A 组分与B 组分按照质量比98∶2,汇流通过一组SK 型静态混合器,完成物料的混合工艺试验。从静态混合器末端,分别间隔10 min,分3 次收集混合后的物料。

通过真空浇注、固化工艺,制备成20 mm×20 mm的药柱,用于测试抗压强度。抗压强度按GJB772A—97方法416.1 压缩法试验,测试温度均为25 ℃。

对相同配方比例组成物料采用捏合机进行混合,相同真空浇注、固化条件制备抗压强度试验样品,作为对比试样。

2.4 工艺试验结果

2.4.1 混合过程管路压力温度响应

表1 为混合试验装置管路不同位置处区温度、压力测试结果与数值仿真的温度、压力结果对比表,可见仿真结果与试验实测结果基本在一个数量级,压力在静态混合器入口出最大,随着向出口方向延伸,压力逐渐减小,到出口位置压力差为接近0。而温度测试与仿真结果均表明,混合过程中静态混合管路内不发生明显的温度变化,挤出速度较低,物料与管路摩擦导致的温度变化可基本忽略。

表1 工艺试验过程管路温度压力响应

2.4.2 混合后物料样品性能

表2 为采用不同混合工艺制备的模拟物料的抗压强度测试结果,可见通过连续化静态混合工艺制备的3 组模拟物料固化后样品抗压强度一致性较好,偏差较小,表明采用连续化静态混合工艺制备的物料性能一致性较好。与捏合机混合工艺制备的模拟物料样品抗压强度相比,基本在一个数量级,强度略大,表明静态混合工艺制备的物料性能能够满足原有工艺所要求的混合效果。

表2 采用不同混合工艺制备的模拟物料的抗压强度对比MPa

3 结论

1)连续化静态混合流体动力学仿真结果表明,采用SK 型静态混合器,能够实现固化剂组份与药浆的混合均匀,混合均匀度随着混合单元数量的增加而提高;

2)静态混合器管路的压力差变化在入口处最大,在出口处逐渐降低;

3)物料在静态混合器管路内部混合时,物料基本没有温度变化;

4)模拟物料的连续化静态混合试验结果与流体动力学仿真基本一致,设计的连续化静态混合试验装置能够进行模拟物料的混合,混合效果与捏合工艺基本一致。