电动汽车微型燃气轮机增程器向心涡轮设计方法研究

李超 , ,郭志平 , ,郭浩

(1. 内蒙古工业大学 能源与动力工程学院,呼和浩特 010051;2. 内蒙古大学 交通学院,呼和浩特 010070;3. 苏州大学 江苏省先进机器人技术重点实验室机器人与微系统研究中心,江苏苏州 215021)

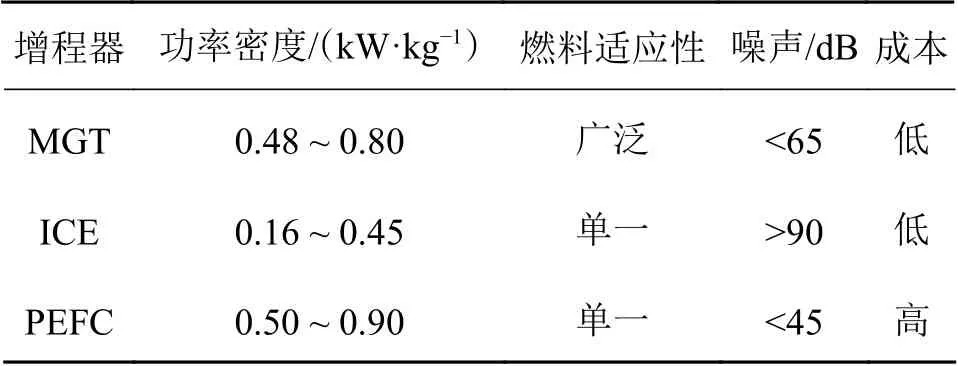

近年来,随着社会对能源与环境的不断重视,新能源汽车产业快速发展。 电动汽车作为新能汽车的主要类型,具有低能耗、低排放、低噪声等优势,被认为是今后汽车发展的主要方向。但目前电动汽车的发展受到续航里程、充电时间、电池成本等因素的阻碍,使得电动汽车的发展和普及受到了一定限制。增程式电动汽车是当前被认为解决该问题的一种有效途径[1]。增程式电动汽车在运行过程中主要依靠由增程器构成的发电机组向动力电池提供持续不断的电能来保证续航里程,因此增程器性能的优劣至关重要。目前增程式电动汽车采用的增程器类型主要包括内燃气(ICE)、燃料电池(PEFC)以及微型燃气轮机(MGT)等,如表1所示[2-4],相比于其他3种类型,微型燃气轮机在功率密度、燃料适应性、排放及环保性等方面都具有优势,因此微型燃气轮机被认为是最具潜力的增程器。综合考虑成本以及适用性等要求,目前在小型乘用车上采用功率介于5 ~ 30 kW的小功率微型燃气轮机最为适合[5]。因此小功率微型燃气轮机受到了国外很多研究机构和汽车公司的关注,并积极的开展了相关的研究工作[6-7]。近年来国内的一些高校也相继在该领域开展相关研究工作,如北京航空航天大学姬芬竹等对电动汽车微型燃气轮机增程器进行了仿真和实验研究[5,8],大连理工大学周雅夫等针对微型燃气轮机增程器式电动汽车进行了整体设计研究[9]。

表1 电动汽车增程器对比

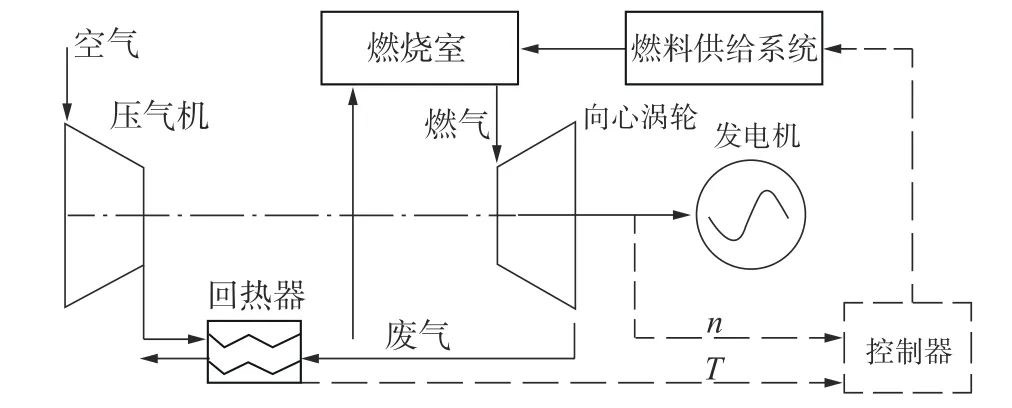

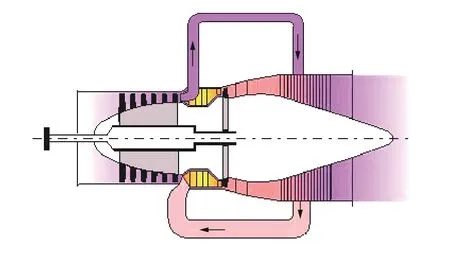

电动汽车微型燃气轮机增程器系统主要由微型燃气轮机、发电机及控制系统构成,如图1所示。其中微型燃气轮机主要作用就是驱动发电机进行发电,为整车提供能量来源。在微型燃气轮机中向心涡轮作为重要组成部件,承担着能量转化以及功率输出的主要任务,因此为微型燃气轮机设计性能优良的向心涡轮十分重要[10]。而对微型燃气轮机所采用的向心涡轮开展有针对性的设计方法研究更是十分必要。本文以输出功率为20 kW的小功率微型燃气轮机向心涡轮为研究对象,综合考虑到涡轮微尺寸化的结构特点,利用遗传算法对其主要气动设计参数进行优化选取,并编制了微型向心涡轮一维设计计算程序。在此基础上,建立了微型向心涡轮的三维模型,并采用CFD软件进行数值模拟计算,验证了本文所采用的微型向心涡轮设计方法的可行性,获得了符合设计要求的微型向心涡轮结构。

图1 微型燃气轮机增程器系统图

1 微型燃气轮机增程器参数匹配

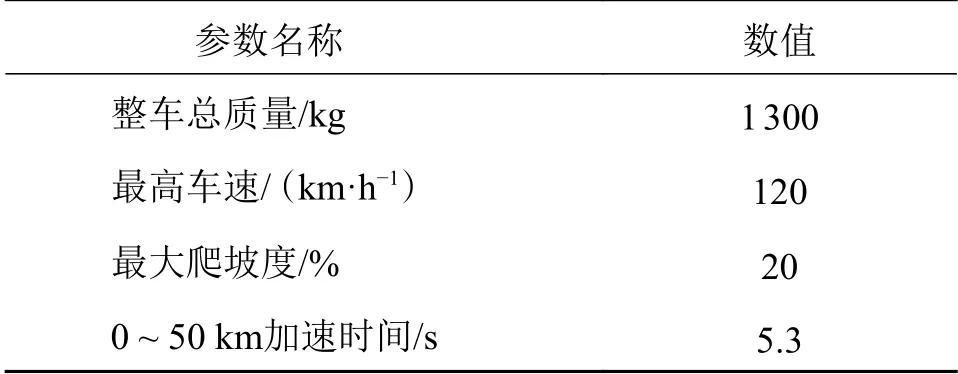

目前市场上的大多数的纯电动汽车续航能力有限,而且受到充电时间长、充电桩数量少等问题的影响,使得纯电动汽车不能够满足远途行驶需求,这也是目前限制电动汽车普及和发展的主要问题。因此,本文选取北汽新能源汽车EV150为原型车,以其主要技术参数为参考匹配增程器,增加其续航里程。该车型主要技术参数如表2所示。

表2 北汽EV150电动汽车主要技术参数

1.1 驱动电机匹配

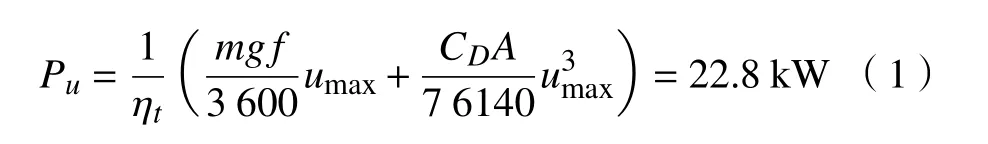

车辆以最高车速行驶时,汽车行驶的功率平衡方程为

式中:ηt为传动效率;m为整车整备重量,kg;f为滚动阻力系数;umax为车辆最高行驶车速,km/h;CD为迎风阻力系数;A为车辆迎风面积,m2。

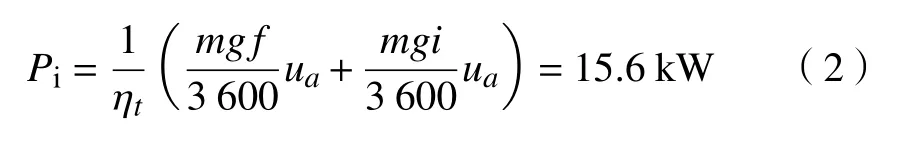

车辆在最大爬坡度情况下行驶,汽车行驶的功率平衡方程为

式中:ua为汽车爬坡时的行驶速度,ua= 20 km/h;i为最大爬坡度。

车辆在最大加速模式下,汽车行驶的功率平衡方程为

式中:ub= 50 km/h;t为加速到ub所需要的时间,t= 5.3 s。

因此,能够满足车辆动力性要求的电机峰值功率Pemax= max(Pu,Pi,Pa) = 45 kW

电机的额定功率为

式中λ为电动机过载系数,一般为1.8 ~ 2.2

经以上初步分析,选取额定功率为20 kW,峰值功率为45 kW的永磁同步电动机作为车辆的驱动电机,这与原车所搭载的电机一致,说明上述计算分析是准确的。

1.2 增程器匹配

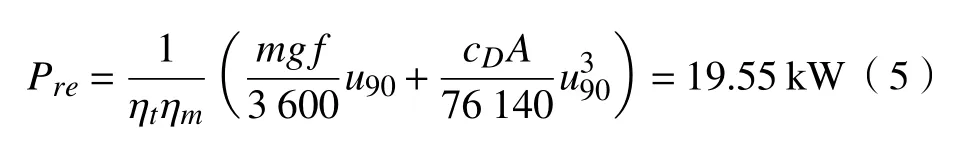

增程式电动汽车中,增程器的主要功用是为整车提供电力,保证以驱动电机为动力源的动力系统能够及时为车辆提供足够的驱动力。目前市场上主要的增程式电动汽车大多采取的是串联控制逻辑,即增程器并不参与驱动车辆,而是主要带动发电机进行发电。而且增程式电动汽车都配有动力电池,在动力电池电量充足的情况下,车辆以纯电模式行驶,当电池SOC低于某一值时,车辆以增程模式行驶,增程器开始工作,依当时的功率需求,给驱动电机和动力电池供电,以保证在一定的车速下继续达行驶[11]。本文所设计的增程器应能在增程模式下,以不低于最高车速90%的巡航车速行驶,因此,增程器的最低输出功率为

式中:ηm为发电机效率,ηm= 0.95;u90为90%最高车速,u90= 110 km/h。

根据所选驱动电机以及对增程器的最低输出功率要求,所匹配的增程器的功率应达到20 kW才能满足要求。因此本文所研究的增程器为输出功率为20 kW的微型燃气轮机。

2 微型燃气轮机整体性能分析

为了获得较为准确微型燃气轮机各部件的性能参数,本文采用商业燃气轮机设计软件Gasturb 13对所其进行了整体性能分析。选用带回热器single spool Turboshaft模型进行热力循环模拟,如图2所示。参考相关文献和设计经验,给定微型燃气轮机热力循环分析主要设计条件,如表3所示。通过软件模拟以及初步估算得到微型燃气轮机各部件主要性能参数和向心涡轮初始热力设计参数,如表4和表5所示。

图2 带回热single spool Turboshaft燃气轮机热力循环模型

表3 微型燃机热力循环分析主要设计条件

表4 微型燃气轮机各部件主要性能参数

表5 微型向心涡轮主要初始热力设计参数

3 微型向心涡轮一维设计

3.1 热力分析

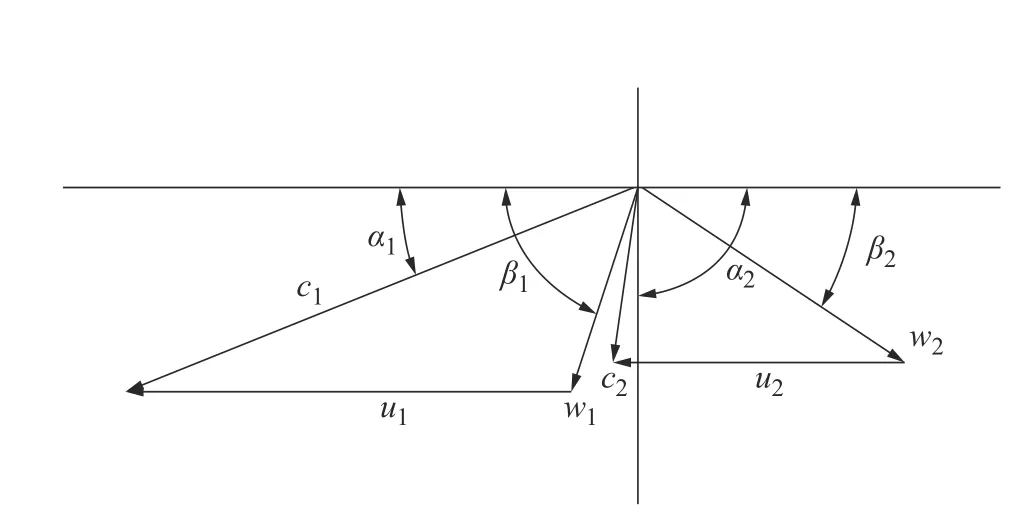

气体在微型向心涡轮级中的流动过程如图3所示。状态0-1和状态1-2分别代表了燃气导向装置和转子叶轮中的膨胀过程。经过导向装置使得燃气加速进入转子叶轮,并随速度的不断增加而膨胀,动能最终由转子叶轮转化为机械能输出。微型向心涡轮一维设计的第一步需要确定初始参数,因为采用不同的设计参数会产生差异较大的几何尺寸及损失设计方案[12]。向心涡轮速度三角形如图4所示。

图3 向心涡轮工作过程焓熵图

图4 向心涡轮速度三角形图

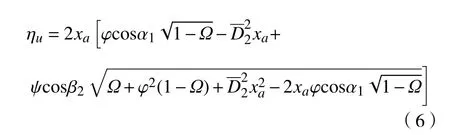

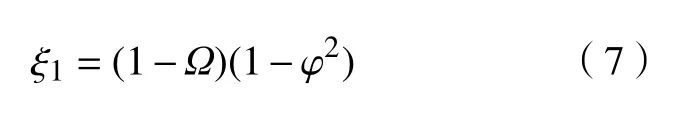

根据能量方程和向心涡轮速度三角形(图4),得到微型向心涡轮的轮周效率公式为

由式(6)可知,微型向心涡轮的轮周效率由φ(导叶栅流量系数)、ψ(动叶流量系数)、Ω(反动度)、xa(表示速比)、D2( 轮径比)、α1(叶轮入口绝对气流角)、β2(叶轮出口相对气流角)等7个参数所决定。

3.2 损失模型

向心涡轮工作过程中受到导向装置相对损失、叶轮相对损失以及余速损失的影响。

导向装置中相对损失为

叶轮中的相对损失为

式中:w2为叶轮出口相对速度;Δhs为涡轮等熵膨胀功。

余速损失为

式中c2为叶轮出口绝对速度。

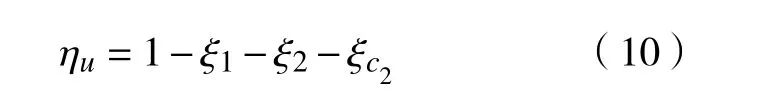

因此向心涡轮的轮周效率可表达为

受到涡轮微尺寸化的影响,在微型向心涡轮实际工作过程中除了考虑以上3种损失外,叶轮的轮盘摩擦损失以及漏气损失对涡轮的工作效率有很大影响。

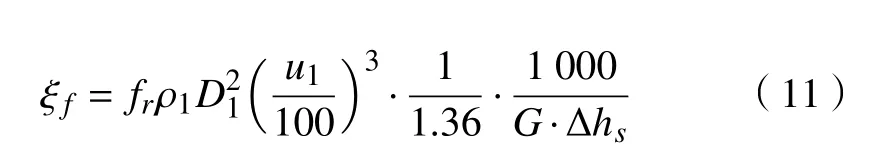

叶轮的轮盘摩擦损失为

式中:fr为摩擦功率系数,fr= 4;ρ1为入口工质密度;D1为叶轮进口直径;u1为叶轮周速;G为工质流量。

漏气损失为

式中:Δr为叶轮顶部径向间隙,结合实际加工和装配情况,取值为0.02 mm;lm为平均叶高。

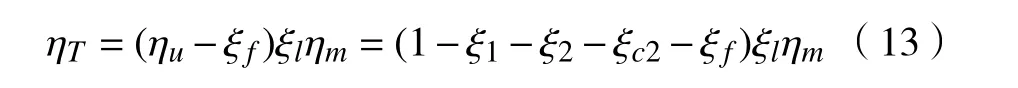

通过以上建立的损失模型,微型向心涡轮的轴效率应为

式中ηm为机械效率,ηm= 0.98。

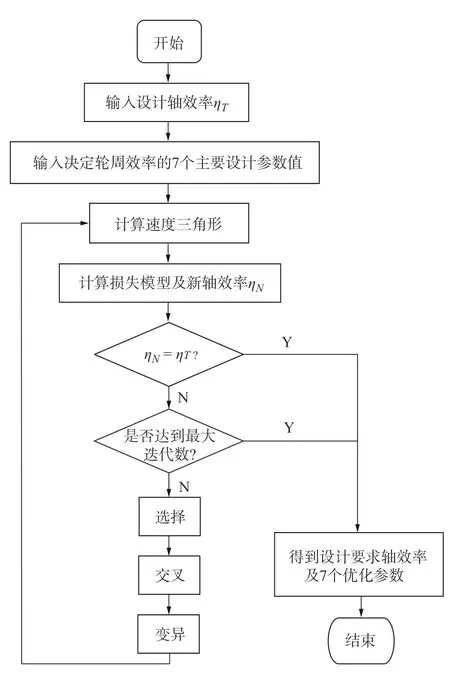

3.3 优化设计

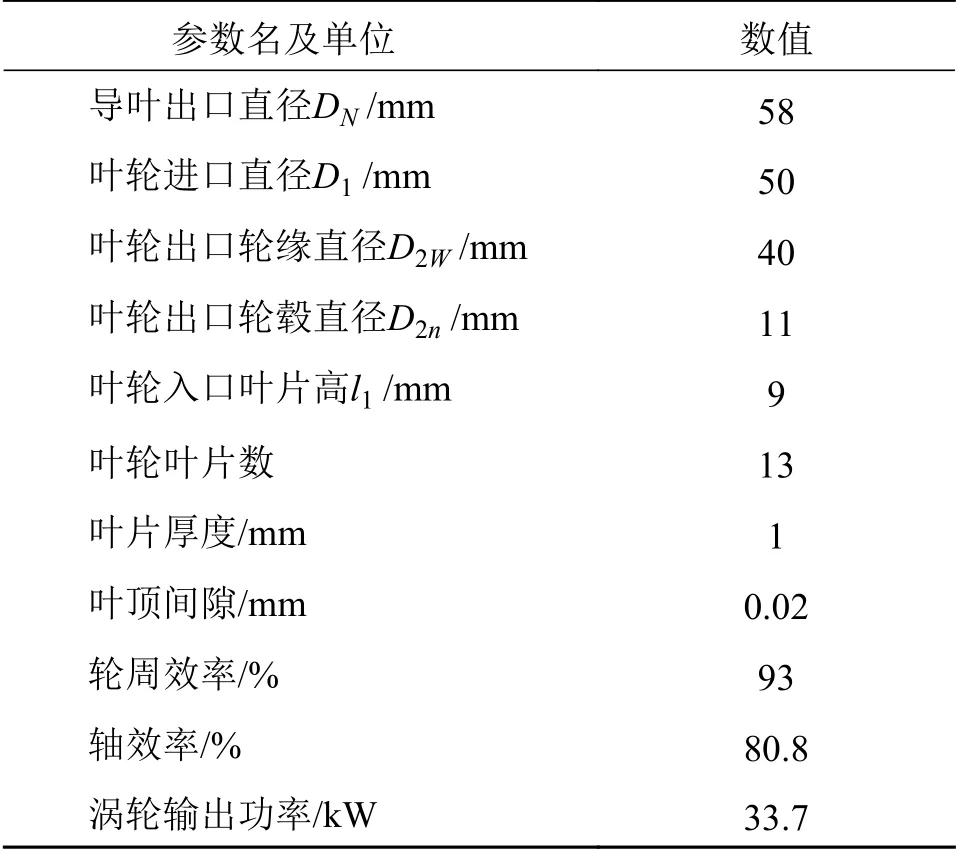

根据3.2节分析可以看出,要想达到设计要求的涡轮轴效率,需要在结构合理的前提下,尽可能高的提高涡轮轮周效率。因此,一维设计过程中,提高微型向心涡轮轮周效率是主要的优化目标。根据公式(3),若要提高涡轮的轮周效率,需要对其所涉及的7个主要参数进行优化选取[13]。在常规向心涡轮设计过程中,优化轮周效率的方法主要有比较法、解析法和筛选法[14],但以上几种方法都需要耗费较大的工作量,且存在一定的盲目性。本文结合遗传算法,以微型向心涡轮轴效率为适应度函数,以导叶栅流量系数、动叶流量系数、反动度、表示速比、轮径比、叶轮入口绝对气流角、叶轮出口相对气流角等7个参数为变量对微型向心涡轮进行优化设计,流程如图5所示。依据该设计流程,并根据微型燃气轮机整体性能分析得到的涡轮设计热力参数值,在MATLAB环境下编制了微型向心涡轮一维设计计算程序,完成微型向心涡轮的一维设计。表5为遗传算法主要运行参数值。表6为最终通过优化以及程序计算得到的一维设计结果,从表6所中看到涡轮输出轴效率达到80.8%,输出功率达到33.7,说明一维设计所得到的微型向心涡轮性能达到了设计要求。

图5 微型向心涡轮优化设计流程图

表6 遗传算法主要运行参数

表7中的主要几何参数是进行涡轮设计的主要参数,其位置如图6所示。

表7 微型向心涡轮一维设计所得主要参数

图6 微型向心涡轮二维子午流道图

4 三维建模及数值模拟仿真

4.1 三维建模

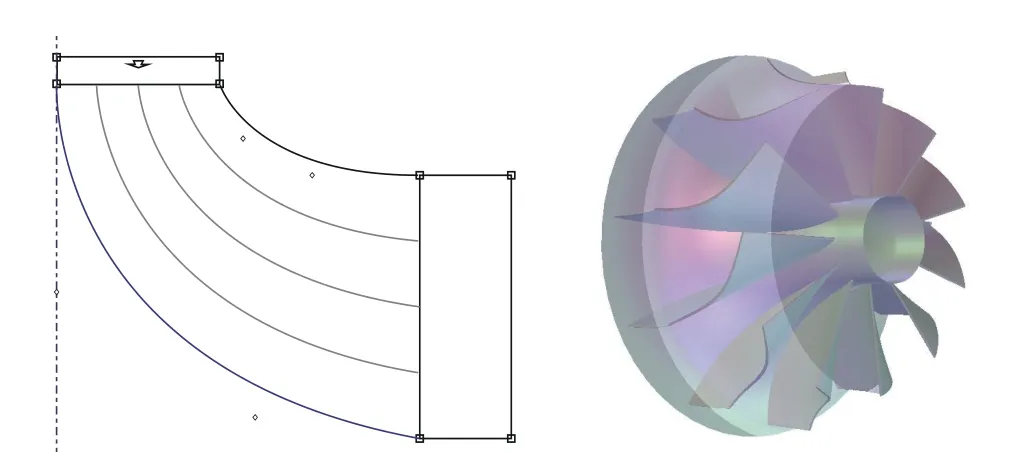

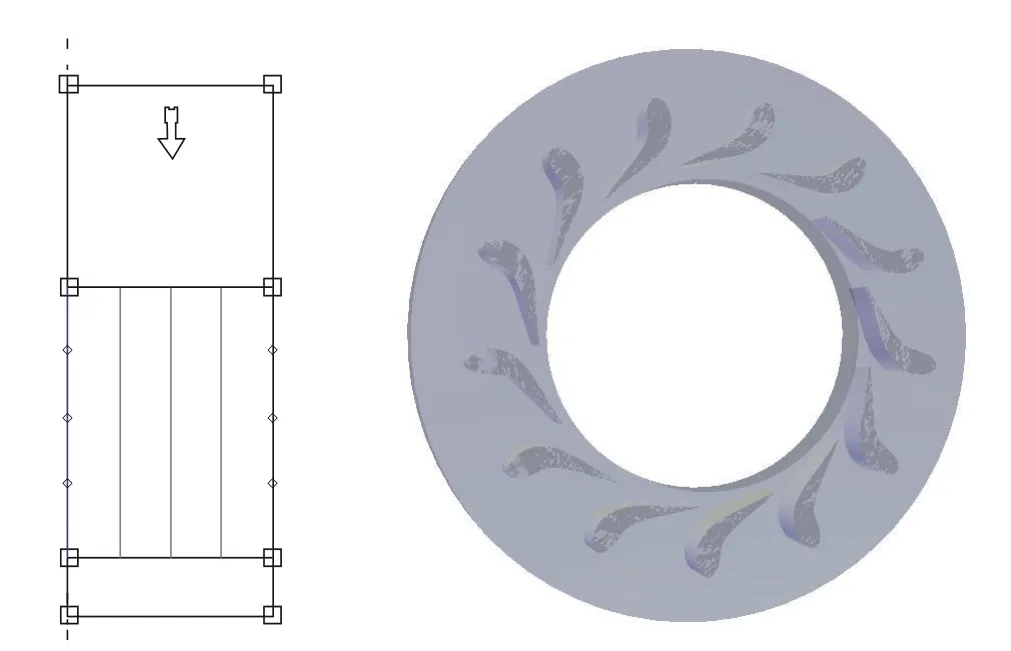

建立微型向心涡轮的三维模型是其开展仿真分析以及后续加工制造的必要步骤,因此设计的合理的微型向心涡轮三维结构尤为重要。涡轮叶片叶型设计对其性能影响很大,对提高效率也有关键作用。目前涡轮叶型设计方法中应用较多的是B样条曲线方法,该方法能够在Bezier曲线构造法基础上根据设计要求对叶型曲线的形状进行局部控制与修改,比较适合复杂叶型的设计[15]。本文采用ANSYS中的 Bladegen模块完成微型向心涡轮的叶片造型。将一维设计中所得的涡轮主要几何参数导入ANSYS Bladegen中,通过反复优化调整叶片子午流道的曲线形状以及叶片角度、厚度等参数,最终完成涡轮动叶及导叶三维造型,如图7和图8所示。最终获得微型向心涡轮三维模型,如图9所示。

图7 叶轮子午流道及三维造型图

图8 导叶子午流道及三维造型图

图9 微型向心涡轮三维模型

4.2 网格无关性验证

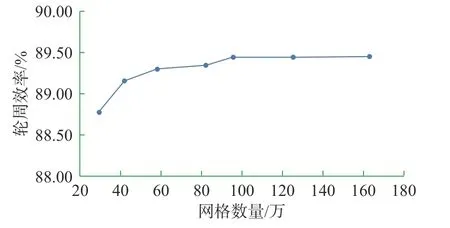

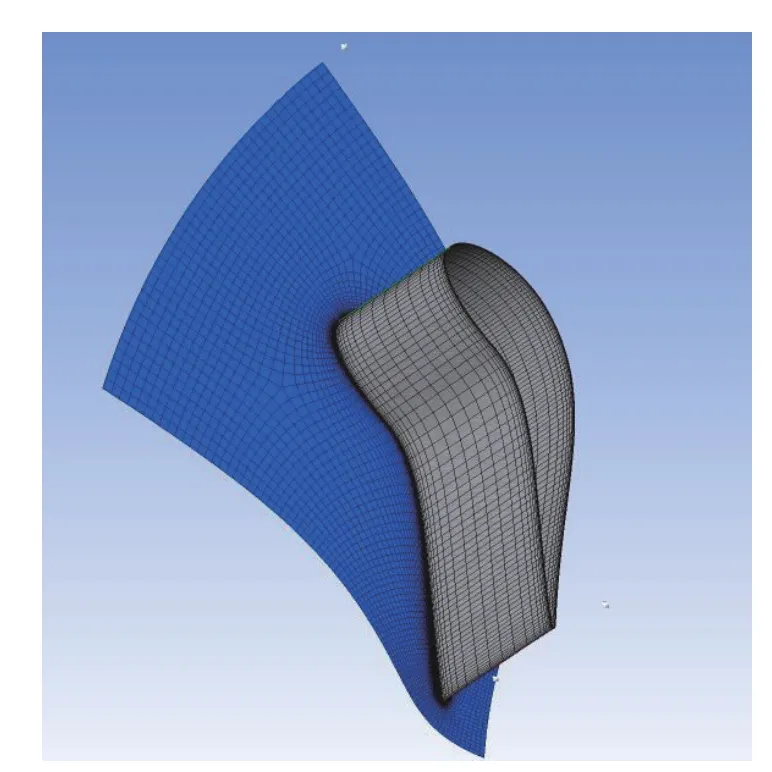

ANSYS中的TurboGrid模块是叶轮机械专用的网格划分工具,针对叶轮机械其能够提供质量较高的结构化网格。本文将4.1节所完成的叶轮及导叶模型导入TurboGrid中完成网格划分。数值计算过程中,网格数量对计算结果影响较大。为了使计算结果更加准确可靠,需要进行网格无关性的验证。如图10所示,当网格数大于95万时,计算结果随网格量的增加基本无变化,故数值计算中网格数量被确定为958698,图11和图12为生成的叶轮和导叶的三维网格图。

图10 网格无关性验证

图11 静叶三维网格图

图12 动叶三维网格图

4.3 数值模拟计算

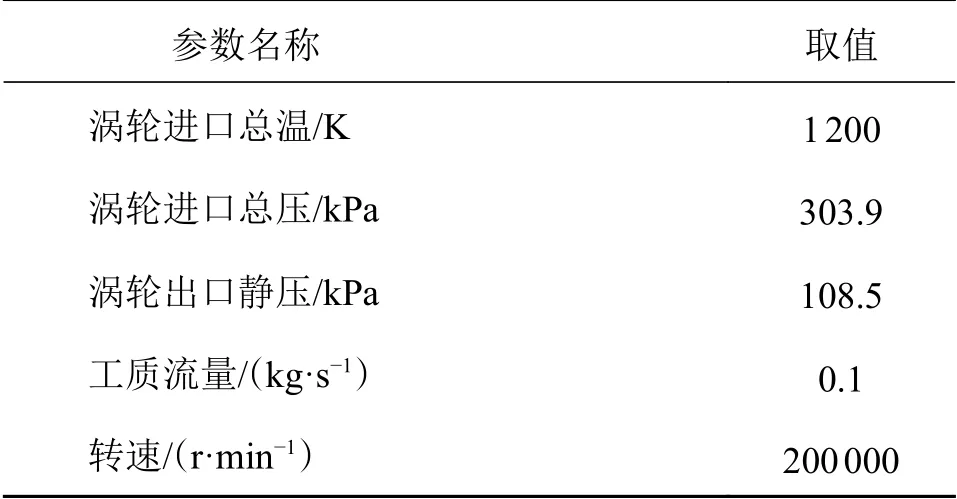

数值模拟计算在CFX软件中完成。将所生成的叶轮及导叶网格模型导入CFX中。根据设计工况,在前处理中设定边界条件,进口边界条件给定进口总压、总温、流动方向以及湍流度,出口边界条件给定出口静压,导叶与叶轮交接面设置为frozen rotor模式。完成边界条件设置后,利用CFX-Solver求解器完成数值模拟计算。

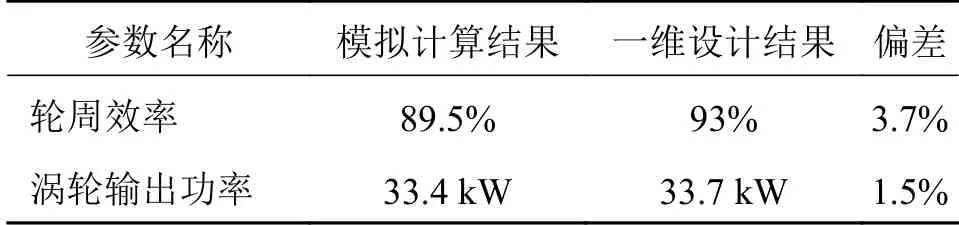

主要性能参数模拟值与一维设计值对比如表8所示。从表8中可以看到,数值模拟值计算所得到的微型向心涡轮的轮周效率以及轴功率比一维设计结果略低。通过对仿真数据的分析,导向器叶片出口的马赫数略低于一维设计值,使导叶中焓减小,导致叶轮入口的绝对速度减小,因此涡轮效率受到影响。但从数值对比结果来看,偏差都在4%以内,说明一维设计所得到的微型向心涡轮结构合理,性能也基本达到了设计要求。

表8 主要性能参数模拟值与一维设计值对比

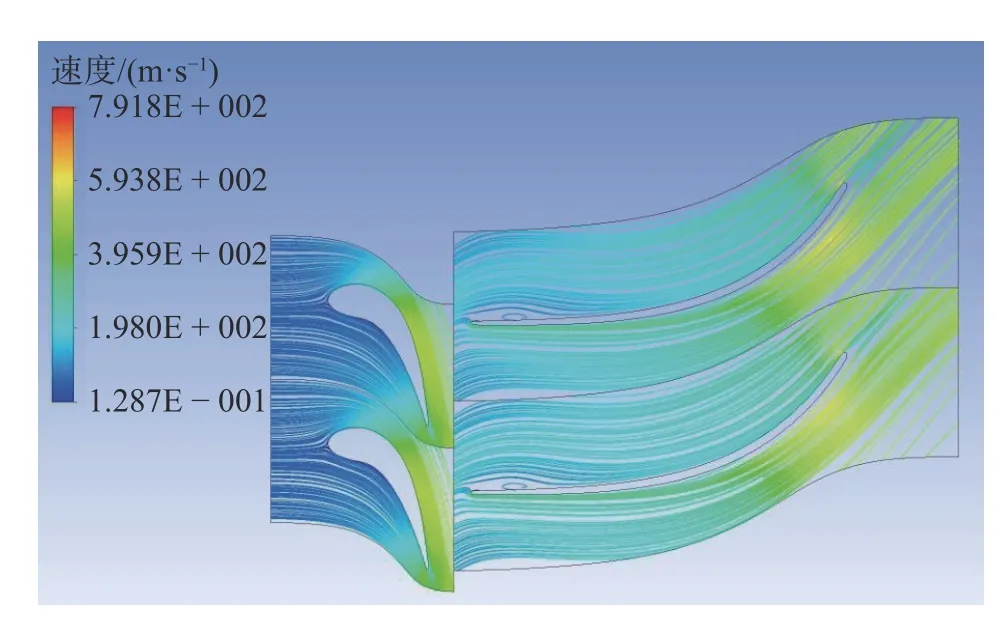

图13为微型向心涡轮导叶及动轮50%叶高处的速度流线图,可以看出导叶及动叶流道流线顺滑,工质流速在导叶流道后得到提高进入动叶,在动叶入口压力侧有少量涡流,产生局部低速区,导致少量的流动损失,这也是引起轮周效率下降的原因之一。但从总体来看,未对主流产生较大影响。下一步可对此开展进一步的优化研究。

图13 50%叶高处的流线图

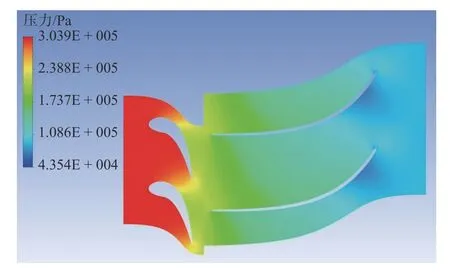

图14和图15分别给出了微型向心涡轮50%叶高处的压力和温度云图。从两张云图可以看出整个涡轮级压力及温度分布合理。工质经过导叶和叶轮后压力和温度逐步降低,工质在涡轮级中较好的完成了气体的膨胀加速过程,说明所设计的微型向心涡轮具有较好的气动性能。

图14 50%叶高处的压力云图

图15 50%叶高处的温度云图

5 结论

1)本文以小型微型燃气轮机增程式电动汽车为研究背景,通过结构分析结合参数匹配计算的方法对其增程器动力系统进行了总体设计计算。计算结果表明,输出功率为20 kW微型燃气轮机作为小型增程式电动汽车增程器是可行的。

2)根据微型向心涡轮的工作原理及过程,将其轮周效率与主要气动设计参数进行关联,具体分析了其工作过程中的各种损失模型,并采用遗传算法进行优化设计,在此基础上编制了微型向心涡轮一维设计流程和计算程序。设计结果表明,所设计的微型向心涡轮主要性能达到了设计要求。

3)利用CFD方法对所设计的微型向心涡轮进行数值模拟计算,模拟计算结果显示主要性能参数相对偏差都在4%以内,与一维设计的结果有较高吻合度,验证了本文的微型向心涡轮设计方法的可行性和准确性。

4)采用B样条曲线造型方法,对导叶及叶轮线型进行了三维造型设计。通过CFD仿真得到的流线、压力、温度云图表明所设计的微型向心涡轮结构合理,具有较好的气动性能。

5)本文针对小型微型燃气轮机增程式电动汽车所采用的微型向心涡轮所提出的设计方法为微型燃气轮机在电动汽车上的应用提供了进一步的理论基础和技术支持。