考虑板料冲压成形因素对车门刚度性能的影响

姚芳,程林,张婷婷

考虑板料冲压成形因素对车门刚度性能的影响

姚芳,程林,张婷婷

(滁州职业技术学院 机械与汽车工程学院,安徽 滁州 239000)

考虑冲压成形时覆盖件力学性能的变化对车门刚度性能的影响,以某车型的前门外板为研究对象,建立了完整的有限元模型。以LS-DYNA软件为求解器,对车门外板成形过程进行数值模拟分析,将外板成形后的网格数据、塑性应变、厚度和残余应力等信息,通过LS-PREPOST软件映射到外板新网格中,作为新网格的初始参数。通过对比分析,最终获得不同工况下车门在扭转刚度、最大应力值和最大位移量处均存在明显差异,其中应力成形因素影响最大,最大应力值及扭转刚度分别激增186%和17.7%,最大位移量下降17.7%。

车门结构性能;板料冲压仿真;成形因素

1 引言

车辆被动安全性能的一个重要方面是车身结构性能,数值仿真法和试验法是其常用的分析法。科研人员常采用“白网格”数值仿真法对车身零部件进行分析,未考虑板料冲压后力学性能的改变对车身结构性能的影响。比如,冲压部位的金属板材不同程度上都存在加工硬化现象,致使冲压部位板材的屈服应力升高。因此,局部板料厚度出现明显的不均匀现象。若未考虑这些历史成形因素,就对车身结构进行数值模拟分析,必然导致仿真结果与真实结果相差甚远[1]。国内外众多顶尖专家对此进行大量研究。Nurcheshmeh[2]指出在大部分工业钣金件成形过程中,板材表面会产生明显的压缩应力,其中厚度变化产生的应力对金属板料成形性的影响不容忽视;鲁守钊[3]指出将成形过程中板料产生的厚度变化、等效塑性应变以及残余应力等成形历史因素引入碰撞结构分析中,可提高碰撞结构仿真精度;扬州大学的程林[4]针对单个冲压成形因素对于车门结构性能的影响进行了研究,其在四种不同情况(不考虑成形因素、仅考虑厚度因素、仅考虑应力因素、仅考虑应变因素)下,对车门结构件进行了扭转强度和下沉刚度分析。结果表明,冲压成形因素对于车门结构性能分析产生了很大的影响,应力因素影响最大;范瑞麟[5]考虑了冲压成形历史对高强度钢结构性能的影响,但该文献并未明确指出所用材料模型是否适用于冲压变形和高温后的金属材料。本文对车门外板成形过程进行数值模拟分析,将外板成形后的网格数据、塑性应变、厚度和残余应力等信息,作为初始值引入后续的车门结构分析中,研究其对车门结构仿真结果的影响。

2 模型

2.1 车门模型

车辆最重要的四大组成部件之一为车身,而车身最重要的闭合件部分为车门系统,其造型、密封性和振动性等设计要求相对于车身其他部件而言更为独特。车门主要组成部件包括:车门内外板、门锁附件及其外板铰链玻璃导槽、车门防撞梁及其上的安装的窗框加强板等。图1为车门结构示意图;图2为车门总成CATIA模型。

图1 车门结构示意图

图2 车门总成CATIA模型

2.2 CAE模型

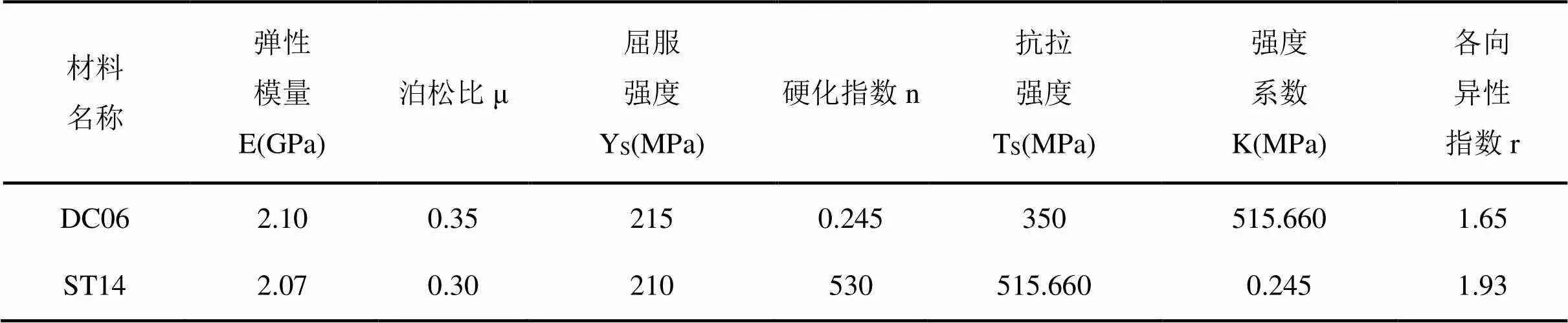

文中车门内外板材均采用普通结构钢,板厚大约为1mm,均为薄壁板材结构。表1为车门内外板的材料参数(车门内板采用ST14板材,外板采用DC06板材)。

表1 车门内外板材参数

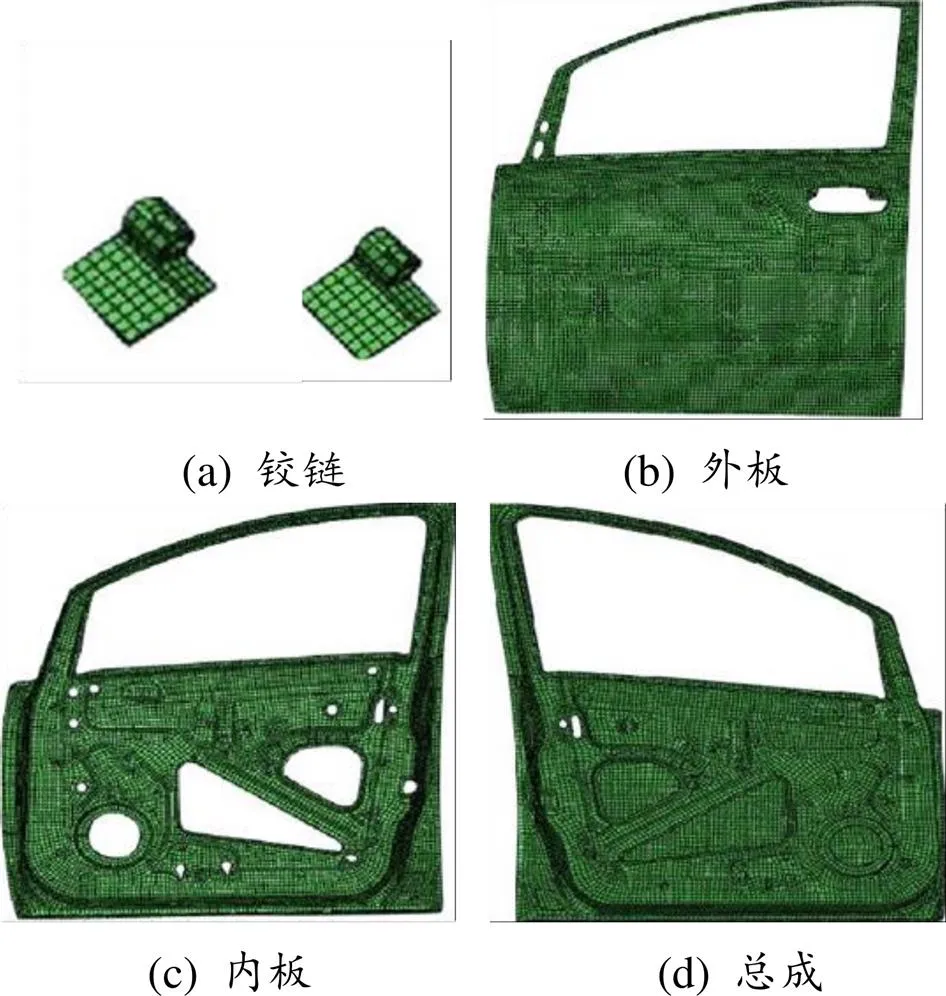

本文采用DYNAFORM软件对车门总成及内外板进行前处理,网格单元以四节点参数单元为主,过渡带辅以少量的三节点薄板网格单元,节点总数30786个,壳单元2981个,如图3所示。

图3 汽车车门CAE模型

3 边界条件及冲压成形

3.1 边界条件

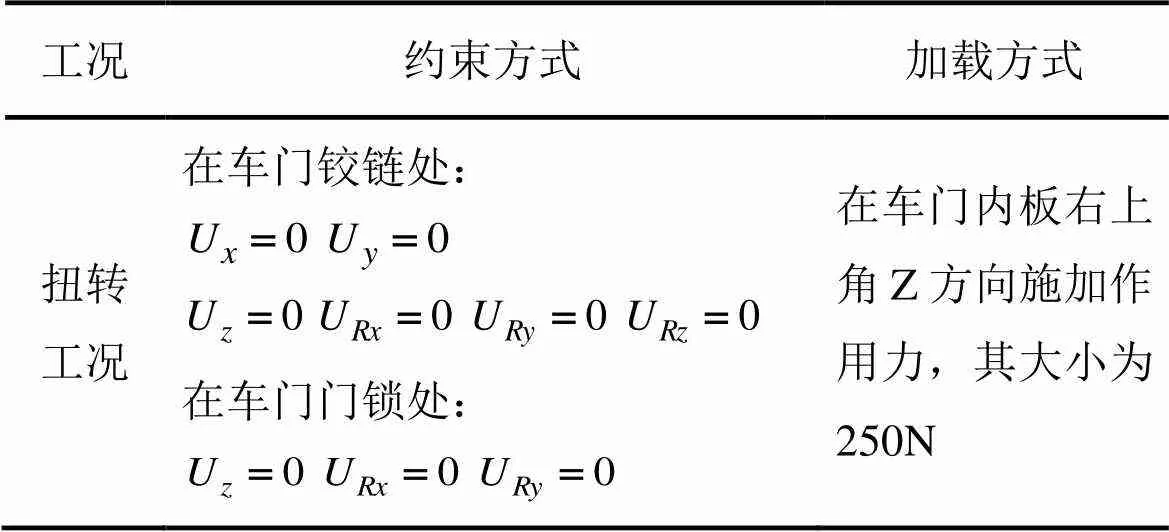

表2为分析车门刚度时的约束条件和加载方式[6]。

表2 约束及加载方式

本文将车门模型结构特点与加载约束方法相结合,并根据车门实际的工况要求,确定扭转工况下车门扭转刚度的加载约束条件及方式为:车门铰链处各方向的位移U=U=U=0,各方向的转动U=U=U=0,在车门内板左上角附近(垂直于车门方向)加载0.25kN的节点力,探讨了①不考虑成形因素;②只考虑应力因素;③只考虑应变因素;④只考虑厚度因素等情况下的扭转刚度.

3.2 冲压成形

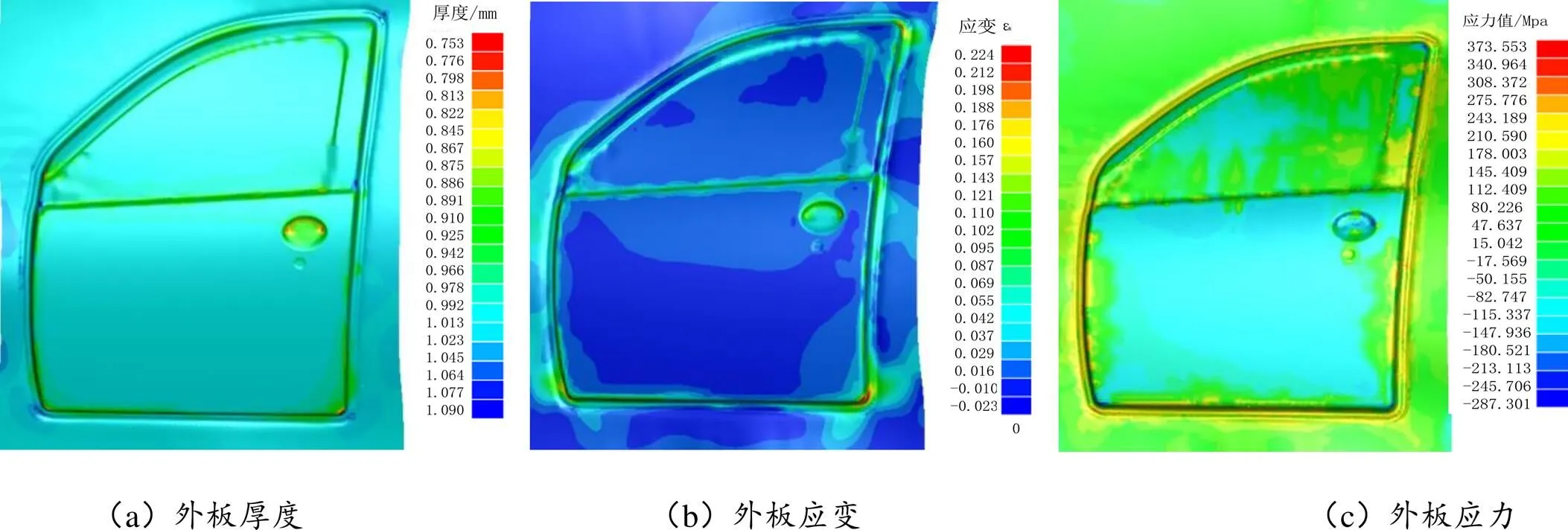

图4为车门外板经冲压成形后的云图。

图4 外板厚度、应变、应力云图

由图4的(a)和(b)可知,车门外板整体厚度及应变变化分布较为均匀,变化较大的区域在门把手附近及车门右下角,主要因该区域拉伸深度过大及拉延筋设置不当所致;而应力分布的起伏较大,其中门窗附近及铰链部分出现应力集中现象,如图4(c)所示。呈现此现象的主要原因在于压边力不足,改进措施主要包括:调整拉延筋高度、摩擦力大小和压边力大小,其目的在于使材料更趋于平缓。对车门外板成形过程进行数值模拟分析,将外板成形后的网格数据、应变、厚度和残余应力等信息作为初始值引入后续的车门结构分析中,研究成形因素对车门刚度仿真结果的影响。

4 刚度分析

车门刚度不足会导致车门失效严重。如车门开裂使零部件产生过大的形变,导致车辆在正常行驶途中,产生破坏性震动甚至异响,车门密封性也急剧降低[7]。因此,对车门的刚度进行校核显得尤为重要。

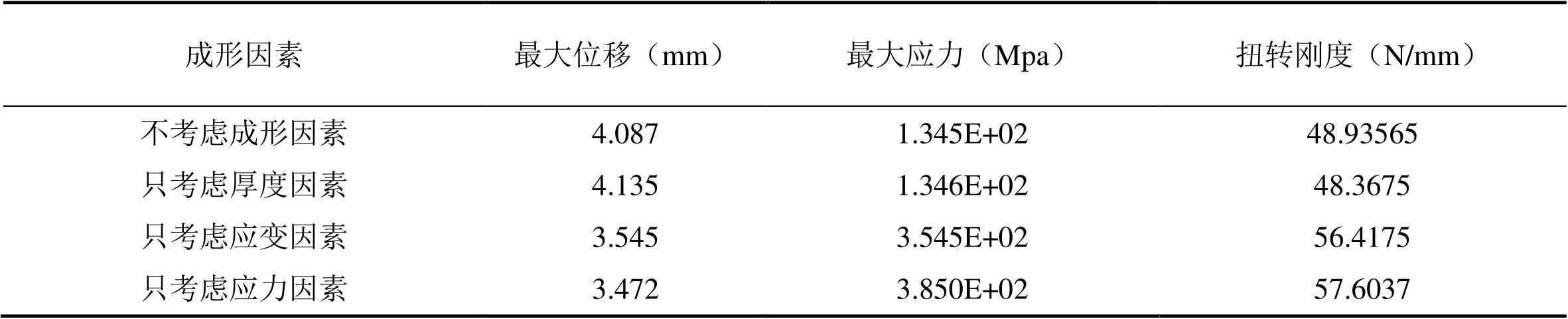

以冲压仿真软件LS-DYNA为求解器,对车门外板成形历史过程进行分析,将冲压后外板的应变、厚度和残余应力等信息,通过仿真软件LS-PREPOST模块投射到外板新网格中,这种投射法称为网格信息映射法[8]。通过映射法最终获得4种工况下车门的位移云图、应力云图以及扭转刚度值,如表3及图5—8所示。

表3 四种不同工况下车门最大位移、应变以及扭转刚度

从表3可知,将成形因素引入车门刚度仿真中,是非常有必要的。通过网格信息映射法,分别赋予每个单元节点初始厚度、应力和应变数据;因此,在车身结构分析中应力、应变以及厚度的影响就十分明显。

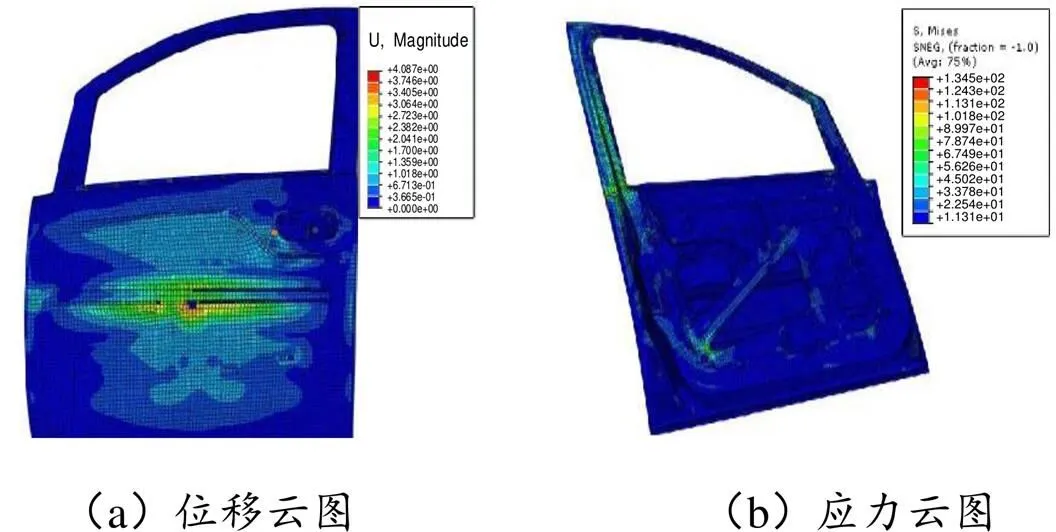

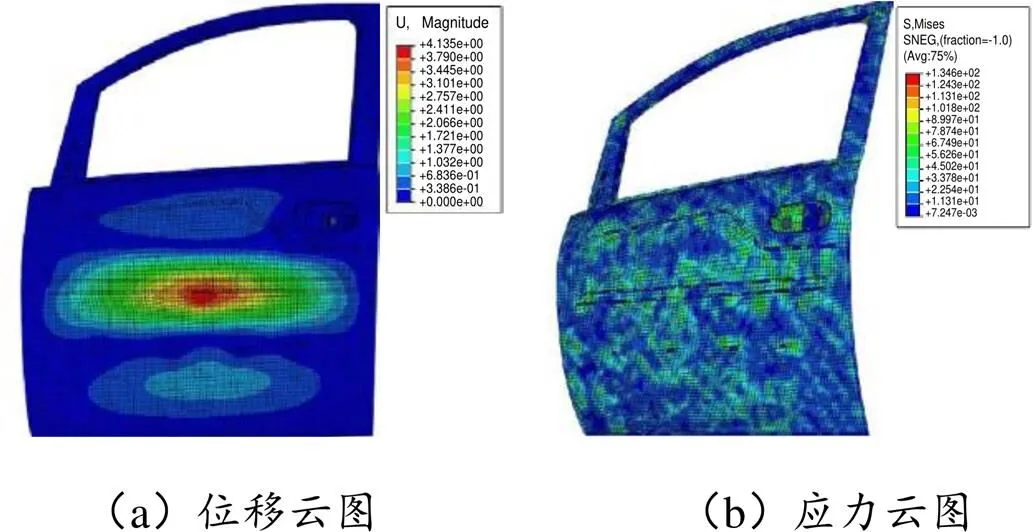

图5 不考虑成形因素扭转刚度的位移云图和应力云图

图6 只考虑厚度因素的扭转刚度的位移云图和应力云图

从图6基于厚度成形因素可见:与未考虑成形因素相比,车门的力学性能差异较小。原因在于,赋予每个单元节初始厚度后,车门整体应力值微小幅度上升,仍在板料弹性力学范围之内,远未到达塑性应变的范畴。

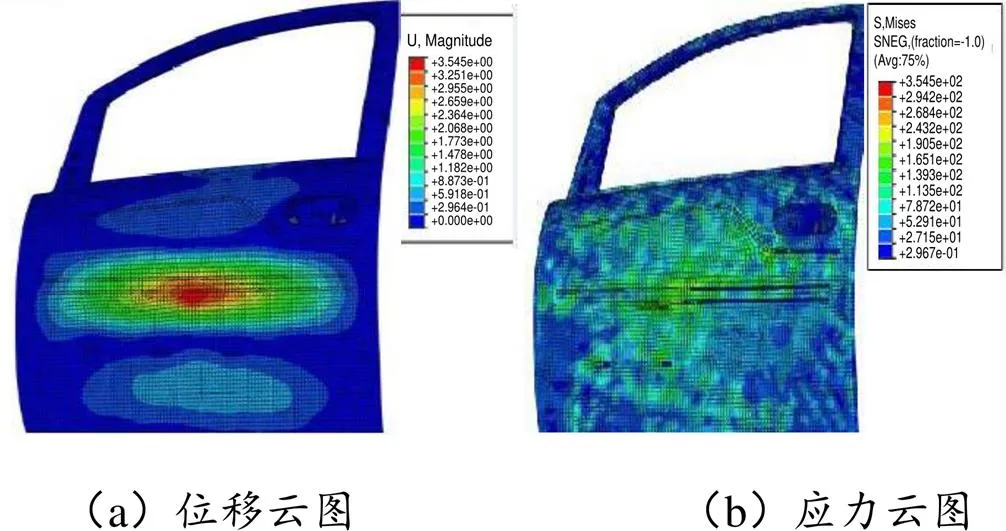

图7 只考虑应变因素扭转刚度的位移云图和应力云图

从图7基于应变成形因素可见:与未考虑成形因素相比,在最大应力值、扭转刚度值、和最大位移量等方面变化较为显著。最大应力值由134.5MPa上升为354.5MPa,上升了164%,因为映射网格引入应变后,在扭转刚度分析中部分网格单元产生应力集中现象。从数值上分析,赋予每个单元节点初始应变后,最大位移量减少,而最大应力值上升,这充分说明影响车门结构仿真分析的因素,除外部载荷外,内部单元也同样起着至关作用。

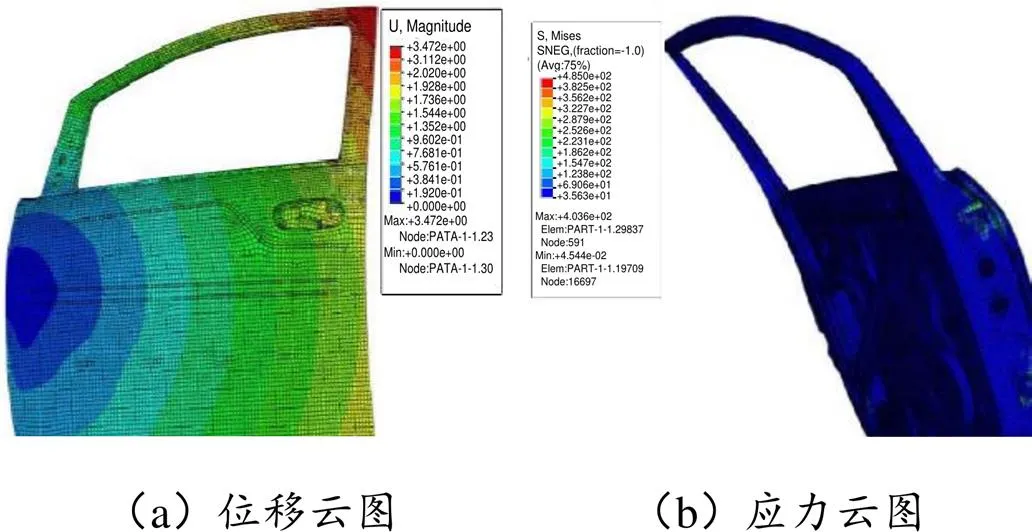

图8 只考虑应力的因素扭转刚度的位移云图和应力云图

从图8基于应力成形因素可见:与未考虑成形因素相比,在最大应力值、扭转刚度值、和最大位移量等方面变化最为显著,最大应力由134.5MPa上升到385MPa,上升了186%,说明赋予每个单元节点初始应力后,致使车门板料厚度不均,引起某些部位的单元应力集中现象。经对比分析后发现:考虑成形因素后,仿真分析所得的车门结构的力学性能,在扭转刚度、最大应力值和最大位移量处均存在明显差异,其中厚度成形因素影响最小,应力成形因素影响最大。因此,在车门刚度分析中,引入成形因素是极其重要的,也应是未来结构仿真的必然趋势[4]。

5 结论

以LS-DYNA软件为求解器,对车门外板成形过程进行数值模拟分析,将外板成形后的网格数据、塑性应变、厚度和残余应力等信息,通过LS-PREPOST软件映射到车门外板新网格中,作为外板新网格的初始参数,引入车身刚度分析中。结果表明:考虑成形因素后,仿真分析所得的车门结构的力学性能,在扭转刚度、最大应力值和最大位移量处均存在明显差异,其中应力成形因素影响最大,最大应力值及扭转刚度分别激增186%和17.7%,最大位移量下降17.7%;而厚度成形因素影响最小,几乎微乎其微。

[1] 钟志华. 汽车碰撞安全技术[M].北京:机械工业出版社, 2003.

[2] NURCHESHMEH M,GREEN D E.Influence of out-of-plane compression stress on limit strains in sheet metals[J]. Int J mater form, 2012, 5(3): 213–226.

[3] 鲁守钊. 成形工艺对复合强度S型结构件碰撞特性的影响[D]. 大连: 大连理工大学, 2014.

[4] 程林. 板料冲压成形力学性能变化对车门结构性能的影响研究[D]. 扬州: 扬州大学, 2018.

[5] 范瑞麟.考虑冲压历史的高强度钢汽车结构件冲击特性研究[D].上海: 上海交通大学, 2009.

[6] 张雷顺, 土俊林, 祝彦知, 等. 弹性力学及有限元单元法[M]. 郑州: 黄河水利出版社, 2005: 8–12.

[7] 王宏雁, 徐少英.车门的轻量化设计[J].汽车工程, 2004, 26(3): 349–353.

[8] NALA K S, UDDIN M, SINGH D. Improved occupancy grid mapping in dpecular environment[J]. Robot Au-ton systems, 2012, 60(10): 1245–1252.

Influence of Sheet Metal Forming Factor on Door Stiffness Mechanical Properties

YAO Fang, CHENG Lin, ZHANG Ting-ting

(College of Mechanical and Automotive Engineering, Chuzhou Polytechnic, Chuzhou Anhui 239000, China)

Considering the influence of the mechanical properties of the panel on the door structure performance during stamping, a complete finite element model is established based on the right front door panel of a certain vehicle.Taking LS-DYNA as the solver, the sheet metal forming process is simulated and analyzed. The information of grid, residual stress, thickness and plastic strain after sheet metal forming is mapped to the new grid by LS-PREPOST software as the initial parameters of the grid, the maximum displacement, maximum strain and torsional stiffness of the door under different working conditions are finally obtained. The results show that: after considering the forming factor, there are significant differences in the maximum displacement, maximum stress and torsional stiffness of the door structure, in which the stress factor has the largest influence, the maximum stress and torsion stiffness increased by 186% and 17.7% .

door structural performance; sheet metal stamping simulation; forming factor

2022-03-03

安徽高等学校自然科学项目(YJY-2020-23,YJY-2021-03)

姚芳(1987—),女,安徽桐城人,讲师,硕士,研究方向:测量学、仿真学。

TH123.4;U463.83

A

2095-9249(2022)03-0037-04

〔责任编校:陈楠楠〕