浸泡条件对豆乳凝胶性质的影响

徐婧婷, 李木子, 李 玥, 郭顺堂,*

(1.中国农业大学 植物蛋白与谷物加工北京市重点实验室/食品科学与营养工程学院, 北京 100083;2.北京康得利智能科技有限公司, 北京 100074)

大豆[Glycinemax(Linn.) Merr.]是木兰纲(Magnoliopsida)豆目(Fabales)蝶形花科(Papilionaceae)大豆属(Glycine)一年生草本植物的果实,是世界各地区主要种植的粮食作物,原产于中国,古名“菽”,4000多年前已在我国黄河流域种植[1]。豆乳凝胶(如豆腐、豆花等)是我国传统食品,是大豆经过浸泡、磨浆、过滤、煮浆得到的豆乳在凝固剂作用下形成的具有一定硬度和弹性的凝胶体。其工序复杂、烦琐,而且各个条件单元均对豆腐的品质产生重要的影响作用,也正是因为加工条件的不同,豆乳可以被加工成老豆腐、嫩豆腐、充填豆腐、豆花等多种品类。

浸泡是传统豆制品加工中必不可少的第一步工序。浸泡过程中,大豆籽粒表皮软化,子叶吸收水分使细胞膨胀,大豆蛋白质实现浸提,同时也有效降低豆浆中胰蛋白酶抑制剂活性和植酸含量[2-3]。大量研究表明:浸泡条件不同,对营养物质的溶出、凝乳的得率以及凝胶品质产生重要的影响。浸泡温度太低(<10 ℃)或太高(>60 ℃),都将降低豆腐的品质,在20~30 ℃条件下浸泡豆腐的凝胶强度和保水性最好[4]。当浸泡温度15 ℃、浸泡时间9 h时,原料大豆含水量适当,此时制作的豆腐的弹性和硬度最大,且组织有明显孔隙,结构舒展[5]。当大豆在20 ℃条件下浸泡17 h时所制作的葡萄糖酸-δ-内酯(glucosactone, GDL)豆腐品质最高[6]。张平安等[7]研究也发现,浸泡温度22 ℃、浸泡时间12 h时,可获得凝胶强度最好的GDL豆腐。除了改变温度和时间外,浸泡液pH值也可能影响产品的品质。在浸泡液中加入NaHCO3能软化大豆组织,提高大豆蛋白质的溶出率[8]。李立英等[9]在优化豆浆生产工艺时发现,按100 g干大豆添加0.2 g的碳酸钠的比例,将碳酸钠添加至300 g的浸泡液中,可以得到蛋白质含量较高的豆浆,且基本不会影响豆浆滋气味。

已有研究表明:改变浸泡条件对豆乳凝胶品质均可产生不同程度的影响,但不同浸泡条件下豆乳凝胶的品质会产生何种变化,目前尚不明确。此外,豆乳凝胶产品品类丰富,不同产品的硬度、弹性等品质要求也是不一致的。例如老豆腐需要一定的硬度以保证可以进行炖、煮加工,而嫩豆腐和豆花则要求能具备入口即化、硬度小的特点。然而对于不同的豆乳凝胶产品应如何优选浸泡条件,目前尚不清楚。为此,本研究分别使用碱液与蒸馏水对大豆进行浸泡,并选择4 ℃(多数微生物、酶活性受到抑制,呼吸强度弱,未结冰)、25 ℃(常见室温条件)、37 ℃(多数微生物、酶作用最适温度,呼吸作用较强)、55 ℃(温度较高,但此时蛋白质未发生变性)4个典型温度为作用条件,明确不同浸泡条件对豆乳凝胶形成过程、豆乳凝胶保水性和质构品质的影响,提出适于不同加工环境和不同产品类型的原料浸泡条件,以期为工业化生产中提升加工时效、满足产品的多样化生产等需求提供支持。

1 材料与方法

1.1 材料与试剂

普通大豆[w(粗蛋白质)=40.74%、w(粗脂肪)=20.22%、w(磷)=0.712 25%、w(钙)=0.236 58%、w(可溶性蛋白)=26.50%],产地我国东北地区。消泡剂(百钻牌),市售,安琪酵母股份有限公司;碳酸钠、乙醇,分析纯,北京化工厂;牛血清蛋白,德国Amersco公司;磷酸,分析纯,北京化学试剂公司;葡萄糖酸-δ-内酯,上海麦克林生化科技有限公司;G- 250考马斯亮蓝,美国Sigma公司。

1.2 仪器与设备

UV1800型紫外- 可见分光光度计和AY220型千分之一电子天平,日本Shimadzu公司;SHJ- A型水浴恒温磁力搅拌器, 金坛市华锋仪器公司;LXJ- IIB型大容量低速离心机,上海安亭科学仪器厂;QL- 901型旋涡混合仪,海门市其林贝尔仪器制造有限公司;DHG- 9140型电热恒温鼓风干燥箱,上海一恒科技有限公司;SHI- Ⅲ型循环水真空泵,上海亚荣生化仪器厂;SHJ- A型水浴恒温磁力搅拌器,金坛市华锋仪器公司;IH- P10型电磁炉,富士宝家用电器有限公司;DHR- 2型动态流变仪,美国TA公司;CT- 3型质构仪,美国Brookfield公司。

1.3 实验方法

1.3.1大豆吸水率的测定

为避免大豆品种原料的差异造成的品质差异,本研究选择了同一批市售东北大豆作为实验原料,分别检测与豆乳凝胶品质呈显著正关性的关键理化指标数据[10],具体数据如1.1节材料与试剂。

称取20 g经挑选的原料大豆于200 mL烧杯中,用自来水淘洗2次,再用去离子水冲洗2次,去除表面杂质,按m(大豆)∶m(水)=1∶3的比例将大豆分别浸泡于蒸馏水和w=0.3%的碳酸钠水溶液中,再分别放置于4、25、37、55 ℃条件下,根据浸泡温度的不同设置不同的取样时间,按时间间隔要求取样后将大豆沥干水分称量质量并记录,吸水率计算见式(1)。

吸水率=(mxsh-mgdd)/mgdd×100% 。

(1)

式(1)中,mxsh为吸水后大豆质量,g;mgdd为干大豆质量,g。

1.3.2大豆吸水动力学模型的建立

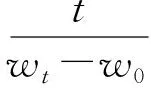

Peleg模型为两参数非指数的经验型方程,能够较好地用于表示物料吸收水分与时间、温度的关系[11-12]。其主要形式见式(2)。

(2)

式(2)中,wt指样品在t刻的水分质量分数,%;w0指样品中初时刻的水分质量分数,%;t指浸泡时间,h;K1为Peleg方程的速率常数,100 h;K2为Peleg方程的容量常数。式(2)可进一步转成式(3)。

(3)

1.3.3豆乳的制备

称取约40 g除杂后的大豆于400 mL烧杯中,自来水淘洗两次,再用去离子水冲洗两次,去除表面杂质,按m(大豆)∶m(水)=1∶3的比例将大豆分别浸泡于蒸馏水和w=0.3%的碳酸钠水溶液中,分别放置于4 ℃冰箱、25 ℃(室温条件)、37 ℃和55 ℃水浴锅中,浸泡至恰好饱和(浸泡后的大豆吸水率最高时视为饱和),弃去浸泡液,用蒸馏水淘洗两次,再以m(大豆)∶m(水)=1∶7的比例打浆,每打浆40 s间停10 s,重复3次。在豆乳中加入0.16 g消泡剂并混匀,通过铺有120目尼龙纱布的布氏漏斗用真空抽滤装置抽滤,即为豆乳。

1.3.4豆乳蛋白质浓度的测定

采用Bradford方法[13]测定豆乳中可溶性蛋白。将100 mg G- 250考马斯亮蓝溶解到50 mLφ=95%的乙醇溶液中,然后加入100 mLφ=85%的磷酸水溶液,加蒸馏水至800 mL过夜,定容至1 L,然后在室温下用两层定性滤纸抽滤备用。每组取0.1 mL豆乳加4.9 mL蒸馏水稀释均匀,吸取0.1 mL稀释液,再加入5 mL的G- 250考马斯亮蓝溶液震荡混匀,静置5 min后用紫外- 可见光分光光度计在595 nm波长处测定吸光值。以牛乳清白蛋白制作标准曲线,计算蛋白粉样品中的可溶性蛋白浓度。

1.3.5豆乳凝胶的制备

GDL豆腐是酸诱导形成的凝乳产品,其反应条件温和且不需要压榨。因此,本研究选择以GDL豆腐作为豆乳凝胶产品代表进行产品制备和品质评价。

按1.3.3节制备豆乳,将120 mL过滤后的豆乳倒入烧杯中,于沸水浴中加热,待其中心温度升高至95 ℃时,继续加热5 min。然后立即取出烧杯放入冰水浴冷却至室温。准确称取0.40 g葡萄糖酸-δ-内酯,溶解于8 mL蒸馏水中,与冷却后的豆乳混合均匀,分装于20 mL注射器中(直径20 mm,高100 mm),封住管口于75 ℃水浴锅中保温60 min,取出自然放凉,并在4 ℃冰箱中静置过夜使豆乳凝胶结构达到稳定状态,使用前取出放至室温。

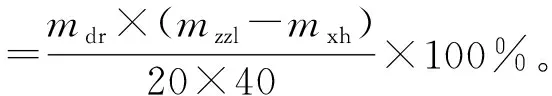

1.3.6豆乳凝胶得率的测定

取20 g混合有凝固剂的豆乳于已知质量mxh的小盒中,于75 ℃保温60 min,弃去黄浆水称其质量mzzl,获得该条件下豆乳凝胶的质量。称取1.3.3节中约40 g大豆所获豆乳质量,记录为mdr,推算每100 g大豆所得豆乳凝胶的得率。

(4)

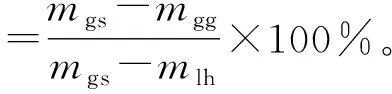

1.3.7豆乳凝胶含水率的测定

参考Wang等[14]的方法。取洁净干燥至恒重的铝盒,记录为mlh,取3 g左右豆乳凝胶样品于铝盒中,记录总质量为mgs。于105 ℃鼓风干燥器中干燥至恒重,记录干燥后两者总质量mgg。

(5)

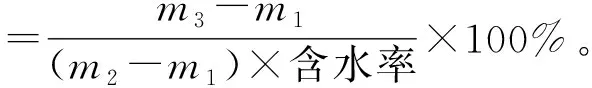

1.3.8豆乳凝胶保水性的测定

参考Wang等[14]的方法。用一种特殊的带有内管的50 mL离心管对豆乳凝胶的保水性进行测定。称取约3 g豆乳凝胶样品,放置于带有滤纸和筛孔的内管中,记录加样前后管重分别为m1、m2。将内管放入离心管中,2 000 r/min离心10 min,取出内管吸干管壁上的水珠后称重得到质量m3。

(6)

1.3.9豆乳凝胶质构特性的测定

取高度约1 cm豆乳凝胶样品,使用质构仪的TPA模式进行样品的质构测试。测试探头采用表面平整的TA25/1000探头,夹具型号为TA- RT- KIT。测试条件如下:触发点负载5.0 g,形变量40%,测试速度0.5 mm/s,返回速度0.5 mm/s,循环两次。仪器自带的软件记录压缩过程的TPA曲线。

1.3.10豆乳凝固过程流变学特性的测定

参考Wang等[15]的方法略有改动。使用TA流变仪在平行板模式下使用震荡测试进行实验。按1.3.5节中的比例要求(m豆乳∶mGDL=300∶1)将豆乳和GDL混合均匀后,立刻取1 mL左右样品于流变仪平行板(d=40 mm)中央,调节探头与平板位置至1 mm,吸去周围多余试样,并用硅油进行密封以减少液体的蒸发。设定加热温度75 ℃,实验时间3 600 s,频率1 Hz,形变量0.5%,记录弹性模量G′随时间的变化的函数曲线。函数曲线用以下Kohyama的经验公式[16]进行拟合。

Gt=G′sat[1-e-k(ti-to)]。

(7)

从加入凝固剂开始计时,其中,Gt为ti时刻的储存模量,G′sat是Gt的饱和值,k是凝固速率常数,t0是凝固时间起点(指Gt离开基线的时间点),ti是凝固时间终点;k和G′sat可以通过对凝固曲线进行最小二乘法拟合计算得到。

1.3.11豆乳凝胶浸泡条件的优选方法

采取Box- Behnken设计方法,对浸泡温度(4、25、37、55 ℃)和碱液质量分数(0、0.15%、0.3%)进行响应面试验,以豆乳凝胶保水性和质构硬度为响应值,通过实验得到数据并对其进行分析,利用响应面法来预测适用于不同类型豆乳凝胶产品的浸泡工艺条件。

1.4 数据处理及统计分析

所有实验均进行至少3次平行测定,两次重复。所有实验均进行重复,结果取其平均值。实验数据采用 Excel 2016和SPASS18.0软件进行分析处理和方差分析,利用Origin 8.0 软件进行绘图,通过单因素方差分析对实验数据进行差异显著性分析,当P<0.05时,认为数据间存在显著性差异。

2 结果与分析

2.1 浸泡条件对大豆吸水率的影响

2.1.1大豆吸水率曲线的变化

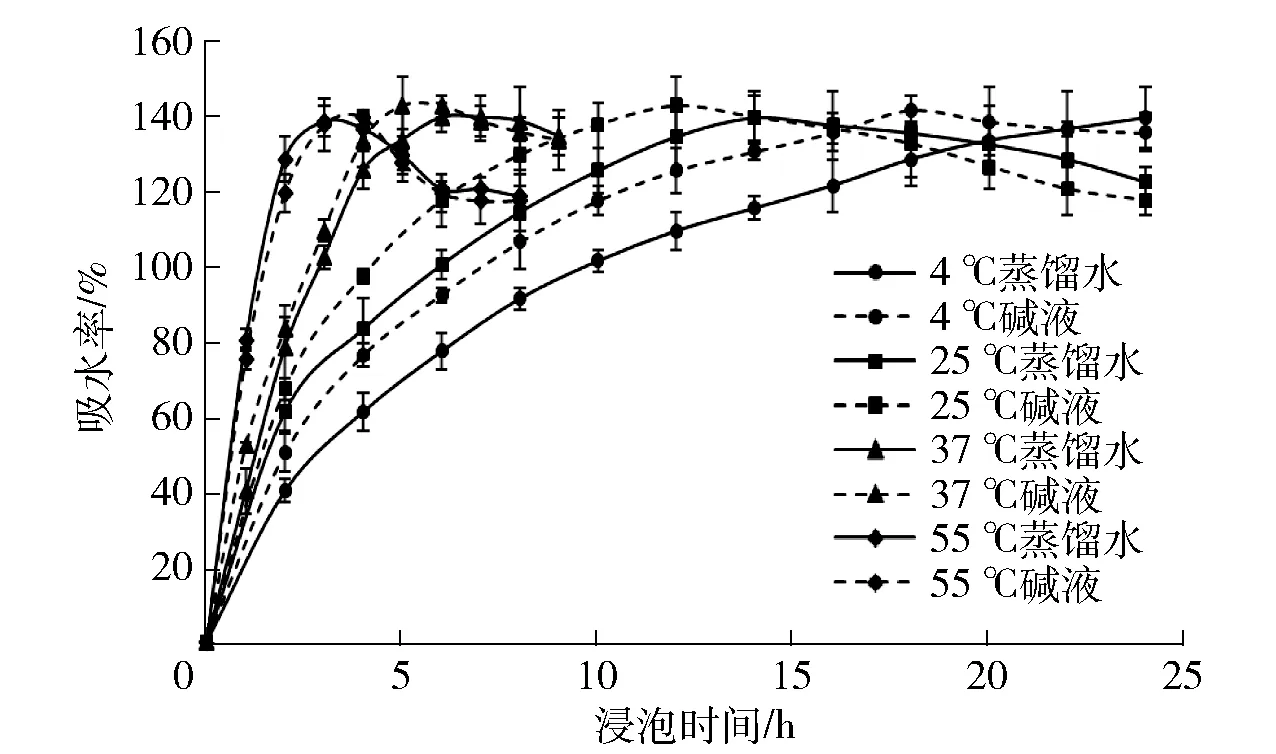

适当的浸泡可以使得种皮软化,蛋白质水化,有利于研磨时磨破细胞壁,使细胞质中的脂肪、蛋白质等充分溶出,蛋白体可得到充分破碎,使蛋白质得到最大限度的利用。浸泡不足时,蛋白质等营养成分较多地保留在豆渣之中,而浸泡过度同样会造成豆乳凝胶保水性变差、质地粗糙等问题。大豆在不同浸泡条件下的吸水率见图1。总体来看,无论选择何种浸泡条件,大豆籽粒吸水行为都存在一定共性:籽粒质量随浸泡时间延长而增加,吸水速率随时间的延长而减少。

图1 不同浸泡条件下大豆吸水率的变化Fig.1 Changes of water absorption rate of soybean at different soaking conditions

从图1中可以看出,随着温度的升高,大豆吸水至饱和状态的时间越短。在55 ℃条件下,大豆浸泡至饱和所需要时间比常温条件(25 ℃)缩短了一半。这主要是由于随着温度升高,水分子扩散速度变快,吸水速度加快。同时大豆籽粒中的一些内源酶活性增强,表皮结构软化,孔隙增大,从而更有利于水分进入籽粒中。与此同时笔者也注意到,在55 ℃浸泡时,大豆籽粒达到最高吸水率后出现减少趋势,最后趋于稳定。长时间浸泡后,大豆吸收过饱和,反而会导致可溶性固形物溶解于浸泡液中,从而造成了大豆籽粒中干物质的损失[8]。

为明确碱液浸泡大豆(pH值)对豆乳凝胶品质的影响,选择热烫法制浆过程中通常使用的质量分数为0.3%的碳酸钠溶液进行浸泡,在此条件下溶液pH值为 8.3[17]。从图1中可以看出,与蒸馏水浸泡相比,一定浓度的碱液使得大豆吸水速率增加,但后期的质量减少速度也相对较快。在常温(25 ℃)与低温(4 ℃)条件下,碱液有利于种皮的软化,并且随着温度升高,水分扩散速率增加。同时,一定浓度的碱液有利于蛋白质水和更加充分,组织更为松散,使得吸水率呈现上升趋势。

2.1.2大豆吸水动力学模型的分析

为明确不同条件下大豆吸水率之间的差异,将大豆在前8 h的吸水变化情况采用Peleg数学模型进行拟合,得到方程相关参数K1、K2和R2,结果见表1。

表1 不同处理方式下大豆浸泡Peleg方程参数

1/K1是样品的初始吸水率,因此K1值与样品的吸水率呈负相关,值越小,样品吸水速率越快[18]。从表1中可以发现,随着温度的升高,K1值呈下降趋势,也就说明样品的初始吸水率随温度的升高而升高。而加入碱液后,无论何种温度下的K1值均低于该温度下的蒸馏水浸泡,进一步证明了碱液的加入的确有助于增加大豆的吸水率。K2值为容量常数,目前关于Peleg 容量常数K2与温度之间的关系尚无统一定论[18],本研究中也发现Peleg 常数K2在不同温度下的表现无规律可循,加入碱水后,其K2值也未表现出较大的影响。

由此而见,温度以及浸泡液的类型对大豆吸水速率影响很大。从图1中可以看出,浸泡温度每升高20 ℃左右,浸泡时间几乎缩短为原来的一半;而一定浓度的碱液浸泡会因蛋白质水和作用更突出而表现更好的吸水性。但需要注意的是,随着浸泡时间的延长,籽粒质量会出现先增加后减少的趋势,过度浸泡会造成固形物的溶出,在生产加工过程中既耗费时间,又会降低原料使用率,因此在实际操作过程中一定要控制好浸泡时间。

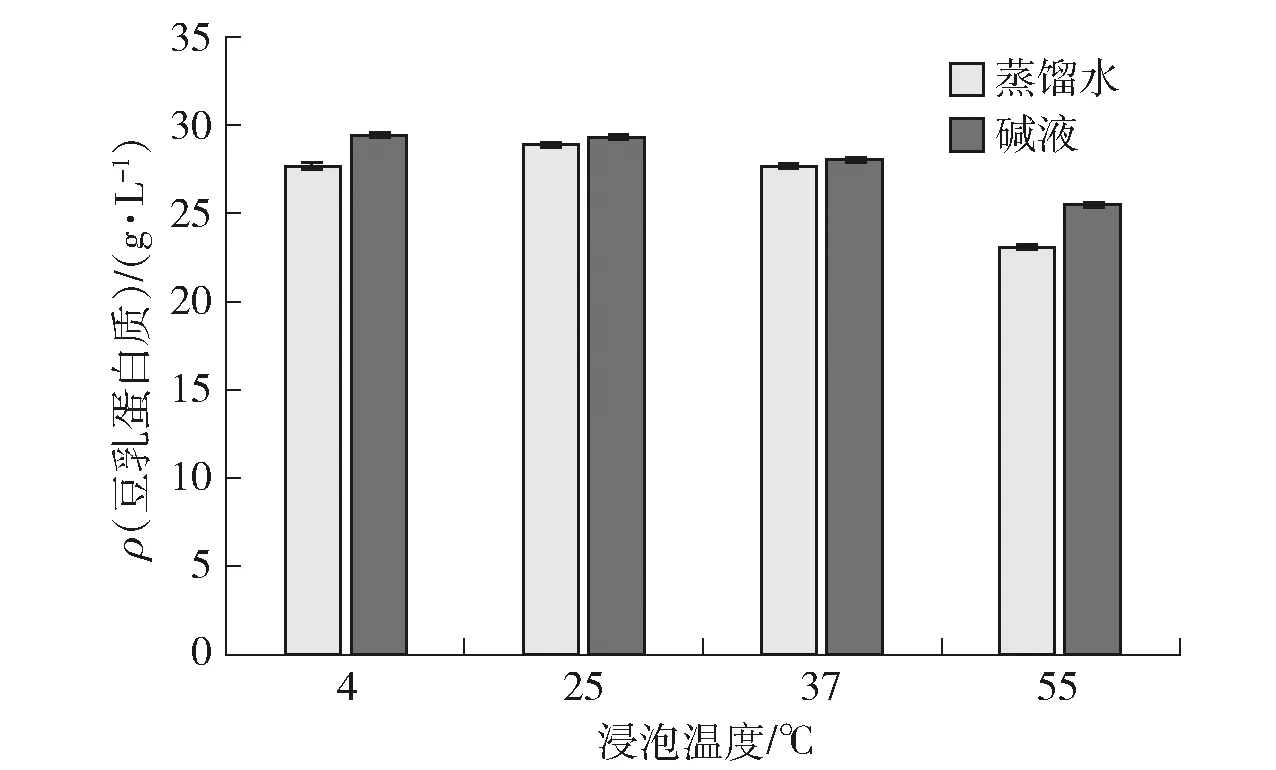

2.2 浸泡条件对豆乳蛋白质含量的影响

豆乳蛋白质浓度是表现豆浆浸出效果的重要指标之一,也是制备豆乳凝胶的先决条件[8],浸泡条件对豆乳蛋白质浓度的影响见图2。从图2中可以看出,在4 ℃和25 ℃条件下,无论使用蒸馏水还是碱液浸泡,生豆乳中的蛋白质浓度随着温度的升高略有增加,但超过37 ℃后蛋白质浓度反而呈下降趋势,这也进一步说明了高温浸泡确实容易导致蛋白质的溶出[19],特别是在55 ℃浸泡条件下还出现了抽滤过程中豆渣与豆乳分离困难的现象,进一步导致了蛋白质得率的下降。从浸泡液的环境条件来看,加入碱液更有利于蛋白质的提取,提高了豆乳中蛋白质浓度。已有研究报道,当pH值偏碱性时,蛋白质更易发生解离和解聚,促使溶解度增加,由此提高了豆乳中蛋白质的浓度。总体来看,在不考虑其他因素时,25 ℃浸泡时蛋白质提取率最高,4 ℃与37 ℃下提取率相近。同时,浸泡时可考虑加入适量碱液来提高豆乳的产量和蛋白质含量。

图2 浸泡条件对豆乳蛋白质浓度的影响Fig.2 Concentration of protein in soymilk affected by soaking condition

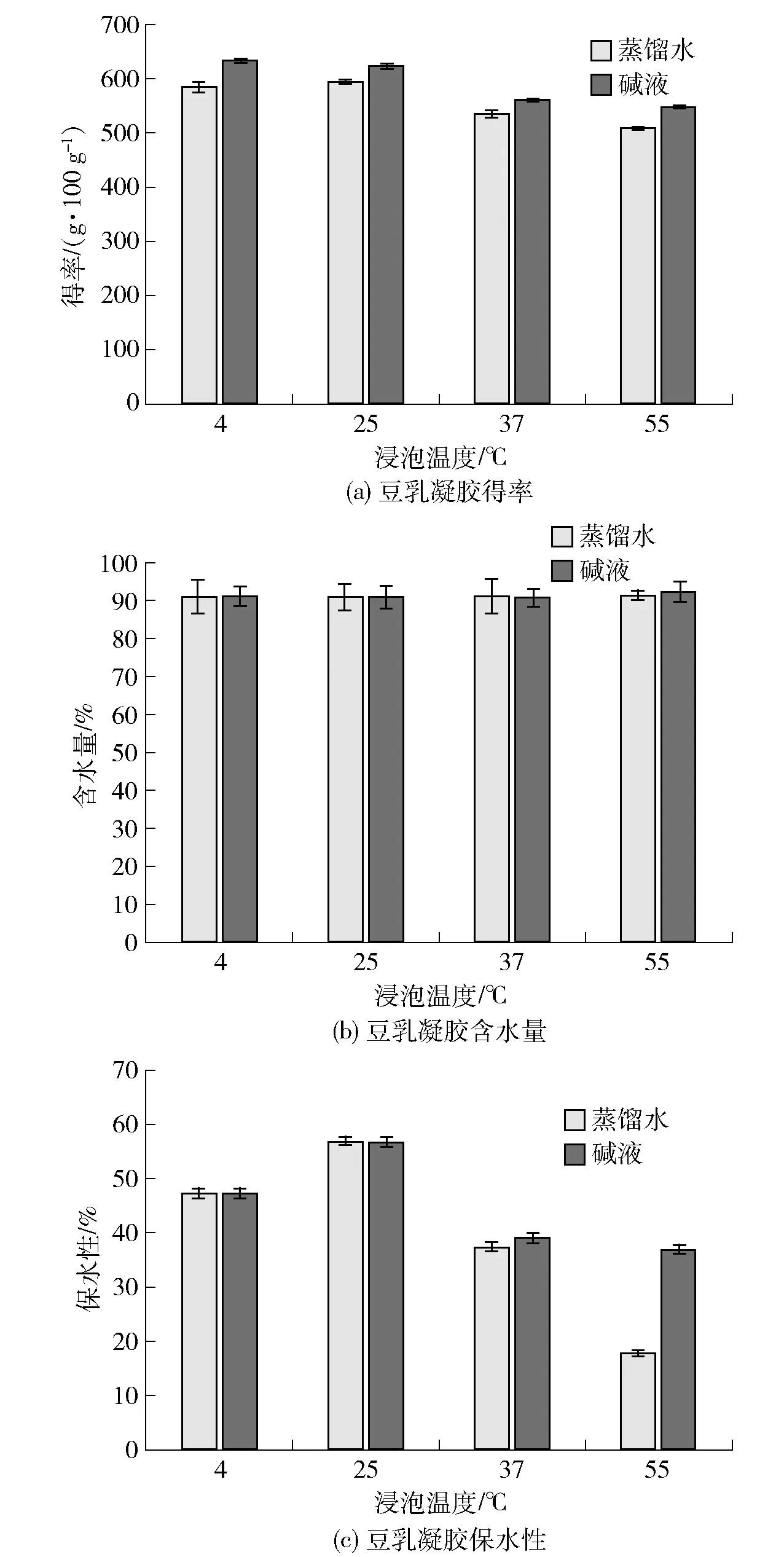

2.3 浸泡条件对豆乳凝胶品质的影响

得率、含水量和保水性是豆腐、豆花等豆乳凝胶产品的重要生产指标。得率与生产成本直接相关;含水量与品质直接相关,太低和太高均影响品质;保水性则反映了豆乳凝胶保持水分的能力,对产品的品质稳定性产生重要影响[20]。因此,为明确浸泡条件对豆乳凝胶品质的影响,对不同浸泡条件下的豆乳凝胶得率、含水量和保水性分别进行测定,结果见图3。

图3 不同浸泡条件下豆乳凝胶的得率、含水量及保水性Fig.3 Yield, water containing and water-holding ability of soymilk gel affected at different soaking condition

由图3(a)可知,无论使用蒸馏水还是碱液浸泡,在低于25 ℃条件下浸泡时,随着温度升高,豆乳凝胶得率略有增加,但37 ℃与55 ℃时呈现出下降的趋势;采用碱液浸泡后,各组分的豆乳凝胶得率均高于蒸馏水。从含水量上来看,由于本研究选择非压榨型凝乳产品,因此含水量的变化差异不大。从保水性上来看,豆乳凝胶的保水性都呈现明显的先上升后下降的趋势。低于25 ℃浸泡时,是否使用碱液浸泡对豆乳凝胶的保水性没有影响;但在37 ℃与55 ℃浸泡时,使用碱液浸泡能够显著提高豆乳凝胶保水性。碱液浸泡有促使蛋白质组织更为松散和增加溶解度的作用,同时本研究选择的是非压榨产品,它不需要通过压力排除乳清,当体系中可溶性蛋白浓度越大,参与豆乳凝胶形成的蛋白质则越多,而蛋白质又是形成网络结构的关键,因此其保水性较蒸馏水浸泡更强。

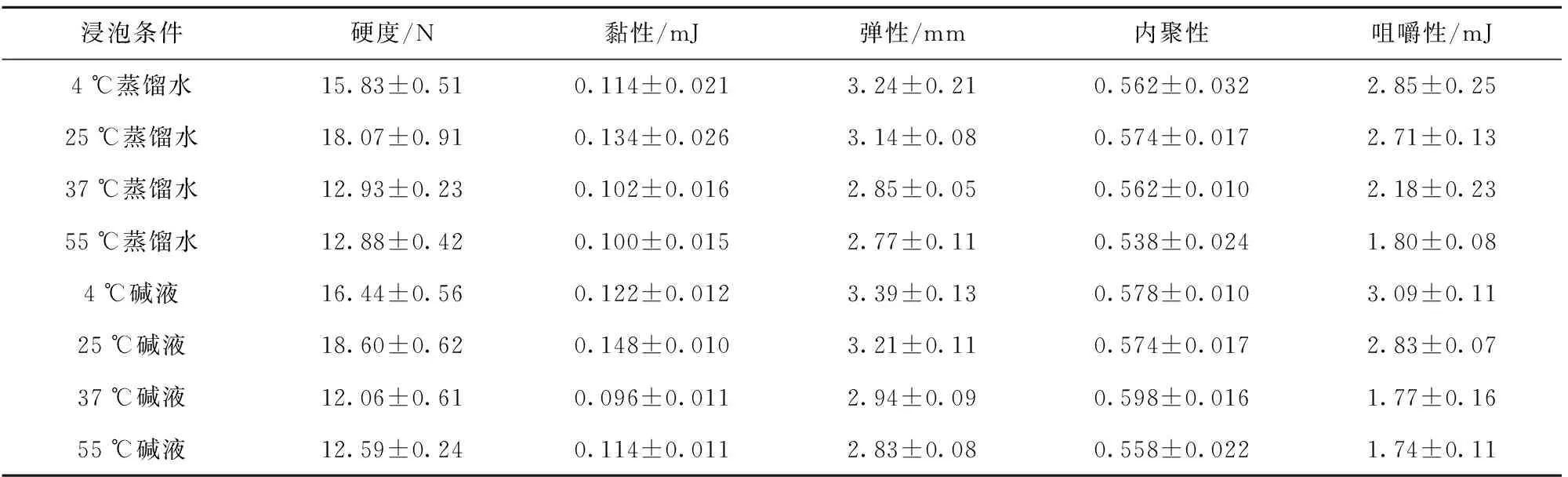

2.4 浸泡条件对豆乳凝胶质构特性的影响

不同浸泡方式制得豆乳凝胶的质构分析结果见表2。从表2中可以看出,随着浸泡温度的升高,硬度呈现先升高再降低的趋势,这与前面蛋白质浓度、含水量呈现的趋势一致。浸泡温度过高,蛋白质流失,形成豆乳凝胶的蛋白减少,豆乳凝胶硬度降低。豆乳凝胶的硬度与水分含量呈负相关,在形成凝胶网络的过程中包含的水分越多,产品的硬度越小。在37 ℃与55 ℃时,由于蛋白质浓度下降,参与凝胶网络形成的蛋白少,从而使得硬度降低。豆乳凝胶的弹性有略微降低的趋势,但差异并不明显。黏性无显著规律,咀嚼性随温度升高则表现出较为明显的下降趋势,内聚性则表现出先升高后下降趋势。从浸泡液的性质上来比较看,碱液浸泡更有利于内聚性和弹性的增强,在低温条件下有利于硬度的增加,进一步证实了碱液促进蛋白溶出,从而增强了豆乳凝胶网络结构。

表2 浸泡条件对豆乳凝胶质构特性的影响

2.5 浸泡条件对豆乳凝固流变学特性的影响

在线性黏弹区内通过微小形变可监测豆乳凝固过程的流变学特性,对于黏弹体系来说,G′表征豆乳凝胶的“类固”程度(弹性),k值表征凝固速率[16]。对不同浸泡条件下大豆制备豆乳流变学特性见表3。从表3可知,随着浸泡温度由4 ℃到25 ℃,储能模量和凝固速率升高,而在37 ℃后储能模量与凝固速率减小。碱液浸泡也表现出同样的规律,但储能模量除37 ℃外均高于蒸馏水浸泡,而凝固速率在低于25 ℃时与蒸馏水无差异,但高于此温度其凝固速率急剧下降。凝固速率直接影响形成的凝胶网络结构的强度,从而控制了豆乳凝胶的质地和保水能力,k值小,形成的豆乳凝胶的保水性强,刚性弱[15]。

表3 不同浸泡条件下豆乳酸促凝胶形成过程及所形成豆乳凝胶的流变学特性

2.6 豆乳凝胶浸泡条件的优选结果

浸泡是豆制品生产中耗时最长和因季节变化而不易控制的重要环节。而根据产品的特性选择合适的浸泡温度、合理地利用溶液性质都是生产过程中所要考虑的因素。从前文的结果中也发现,浸泡条件不同,豆乳凝胶的得率、保水性和质构特性均存在显著的差异。而且无论在何种温度下,碱液浸泡的豆乳凝胶的得率、保水性和质构品质总体上均优于蒸馏水浸泡。因此,为明确豆乳凝胶最优的浸泡条件,以上述结果中差异较显著的保水性和质构硬度为指标,将大豆在不同温度和不同碱液浓度条件进行浸泡并制备豆乳凝胶,确定浸泡条件对豆乳凝胶保水性和硬度的影响,结果见图4和图5。

图4 温度与碱液质量分数对豆乳凝胶保水性的影响Fig.4 Effect of temperature and alkali solution concentration on soymilk gel water-holding ability

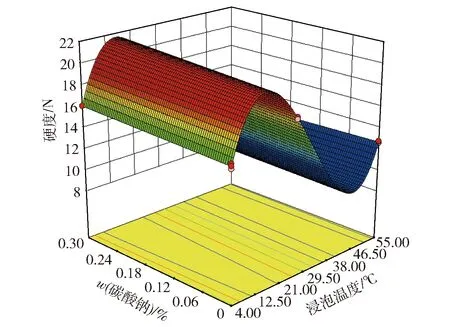

图5 温度与碱液质量分数对豆乳凝胶硬度的影响Fig.5 Effect of temperature and alkali solution concentration on soymilk gel hardness

通过对豆乳凝胶保水性和硬度的响应面分析发现,当温度在21 ℃时,使用碱液浸泡可以使豆乳凝胶得到最大保水性,温度在22 ℃时豆乳凝胶硬度最大;在46 ℃时,碱液处理下的豆乳凝胶硬度最软。在现实生产中,不同豆乳凝胶产品的质构条件要求各异,因此从本研究来看,如果对于豆花这类要求质地软、保水性的产品来说,可考虑使用温度较高(>25 ℃)的碱液浸泡大豆;对于要求具有一定凝胶强度的豆腐类产品来说,可考虑在20 ℃左右常温条件下使用碱液浸泡,以达到更好的产品品质。

3 结 论

大豆浸泡条件对豆乳凝胶质地与品质有显著的影响[5]。一方面,不同温度下,大豆吸水至饱和需要的时间不同,为了达到最佳豆乳质量,提高原料的利用效率,应根据大豆品种不同,绘制浸泡温度下吸水曲线,确定大豆吸水至饱和的时间点。另一方面,即使是吸水达到饱和,不同温度下浸泡的大豆制备得到的豆乳凝胶也具有差异。在本研究中选择的4个浸泡温度中,在25 ℃条件下浸泡最有利于蛋白质的提取,豆乳凝胶强度最强;4 ℃浸泡达到饱和状态所需时间很长,豆乳凝胶强度较25 ℃略有降低,但与25 ℃总体差异不大;当浸泡温度超过30 ℃时,豆乳凝胶强度下降,保水性减弱。因此,在工业化生产中,不建议采用超过30 ℃的水进行浸泡,以免造成豆乳凝胶品质的下降。此外,碱性水浸泡可以缩短浸泡时间,同时对产品品质有一定的改善作用。当工业化生产环境处于低温条件(低于20 ℃)时,可以适当采用稀碱溶液浸泡,既会缩短大豆吸水达到饱和的时间(缩短2~6 h),也会适当提升蛋白质的提取率(提升1.50%~6.04%)和豆乳凝胶强度(提升2.93%~3.83%),这一结论对工业化生产豆制品时的浸泡条件给出了数据支持。

即在春夏季节加工环境气温较高时,可以选择将温度适当控制在25 ℃以内,避免豆制品因浸泡温度较高而导致的品质下降;而在秋冬季节加工环境气温较低时,可以选择在浸泡水中适当添加适量碱,以缩短浸泡时间,提升品质。而且对于不同的豆乳凝胶品类产品,应当根据其品质特点选择合适的浸泡条件。对于生产品质要求为质构软、保水性好的豆花类产品,可考虑使用温度较高(大于25 ℃)的碱液浸泡大豆;对生产品质的要求为保持一定硬度的豆腐类产品,可考虑在20 ℃左右条件下使用碱液浸泡,以达到更好的产品品质。