整体式MEFP战斗部对柱壳装药的冲击引爆研究

张 琨,张少光,赵长啸,唐 蓉,余 洋,孙宇翔

(1 陆军工程大学,南京 220007; 2 63867部队,吉林 白城 137001)

0 引言

爆炸成型弹丸在打击“低小慢”来袭弹药目标、地面装甲目标、处置销毁未爆弹等领域具有广泛应用。对于多爆炸成型弹丸(multiple explosively formed penetrator,MEFP)战斗部,起爆方式对弹丸群束总体特征影响明显,国内外专家学者对此进行了大量研究。赵长啸等设计了一款整体式MEFP战斗部,采用数值模拟与理论计算相结合的方法得到了3种起爆方式下整体式MEFP成型过程及弹丸群束特征;李鹏等设计了一种偏心起爆MEFP战斗部,通过数值分析对比了中心起爆和偏心起爆两种方式下弹丸形态特征,并进行了试验验证。沈慧铭等利用LS-DYNA软件模拟了环形多点起爆方式相较于中心点起爆方式对EFP侵彻能力的增益特性。宋平等研究了单点起爆下起爆点高度以及多点起爆下起爆点数量、起爆同步误差对MEFP性能影响规律。

根据公开文献及爆炸作用理论,起爆方式对整体式MEFP战斗部弹丸群束总体性能影响显著,但受战斗部结构、壳体材料、药型罩结构等多因素影响,比较难得出普遍适用的规律性认识,且针对不同起爆方式下弹丸对柱壳装药毁伤规律鲜有公开研究报道。基于此利用LS-DYNA数值仿真软件,对整体式MEFP成形及冲击侵彻柱壳装药过程进行模拟计算,采用“升降法”改变起爆点密集度和柱壳装药厚度,分析不同起爆工况下弹丸对不同厚度柱壳装药的冲击起爆效能规律,为工程化、军事化实践应用提供参考。

1 数值仿真模型建立

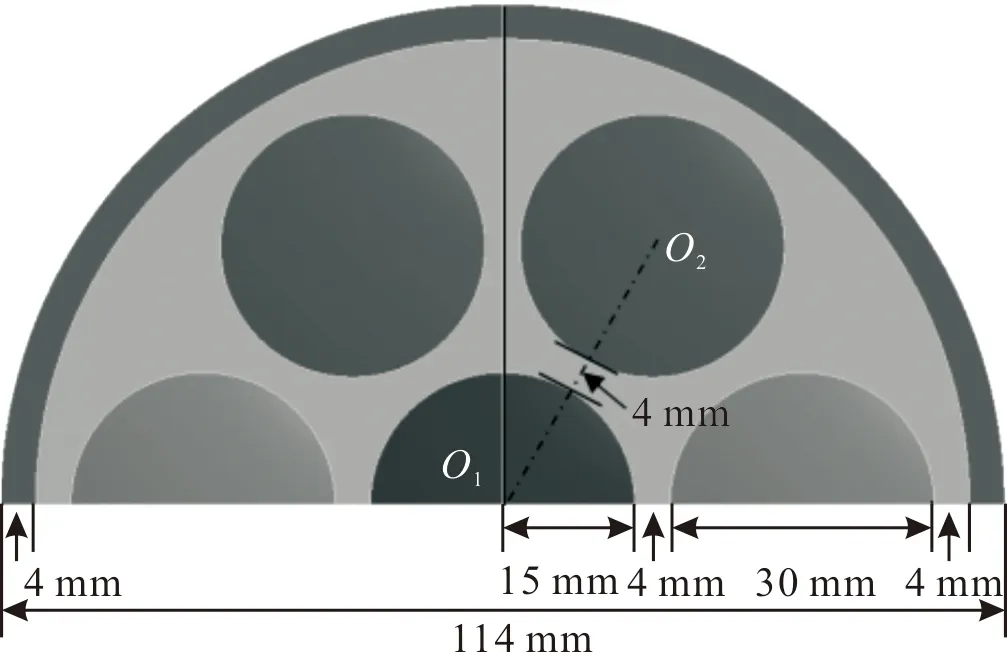

1.1 计算模型

整体式MEFP战斗部模型和有限元模型具体尺寸分别如图1、图2所示:战斗部口径为114 mm、高度为50 mm、壳体厚度为4 mm,相邻药型罩间距和周边药型罩距装药边缘最短距离相等都为4 mm。战斗部壳体材质为6063铝合金,装药采用8701炸药,药型罩材质为紫铜,相关结构参数和网格单元均与文献[5]一致。所有计算模型均采用Lagrange网格和Solid164实体单元。由于战斗部结构具有对称性,为节约计算时间选用1/2模型进行求解。

图1 1/2整体式MEFP战斗部模型

图2 1/2整体式MEFP战斗部有限元模型

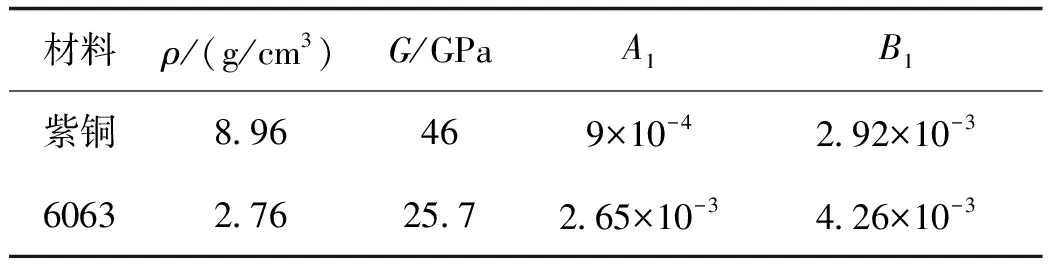

1.2 仿真模型计算参数

8701炸药采用高能炸药燃烧本构模型*MAT_HIGH_EXPLOSIVE_BURN和Jones-Wilkins-Lee(JWL)状态平衡方程进行描述;紫铜和6063铝合金均采用*MAT_JOHNSON_COOK材料模型表现其动力学行为特征。

表1 8701炸药*MAT_HIGH_EXPLOSIVE_BURN材料模型参数[6]

表2 紫铜与6063铝合金两种材料*MAT_JOHNSON_COOK材料模型主要参数[6]

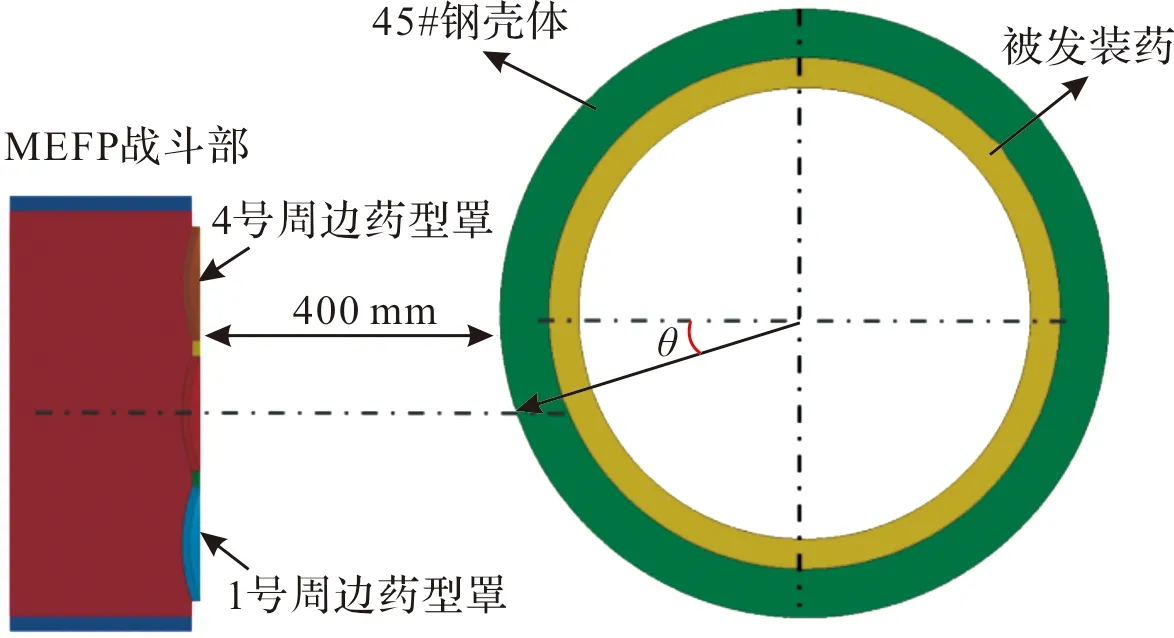

图3为MEFP战斗部攻击柱壳装药模型图,柱壳装药的壳体为45#钢,内部贴敷被发装药为TNT。经过预计算,相同口径及壁厚情况下冲击起爆环形贴敷式装药结构模型所需条件比密实填充装药结构更加苛刻,用环形贴敷式装药结构代替密实填充装药结构既能节约计算时间,又能确保计算结果具有更大冗余度,因此柱壳装药采用环形敷式装药结构,TNT厚度为10 mm。设定MEFP战斗部与45#钢壳体的作用距离为400 mm,45#钢采用*MAT_PLASTIC_KINEMATIC材料模型,利用Lee-Tarver3项式点火增长方程来描述TNT被引爆的反应速率,LS-DYNA材料库中对应的材料模型*MAT_ELASTIC_PLASTIC_HYDRO,状态方程为*EOS_IGNITION_AND_GROWTH_OF_REACTION_IN_HE,材料参数均与文献[7]中相同。

图3 整体式MEFP战斗部作用柱形壳体装药

1.3 计算工况设计

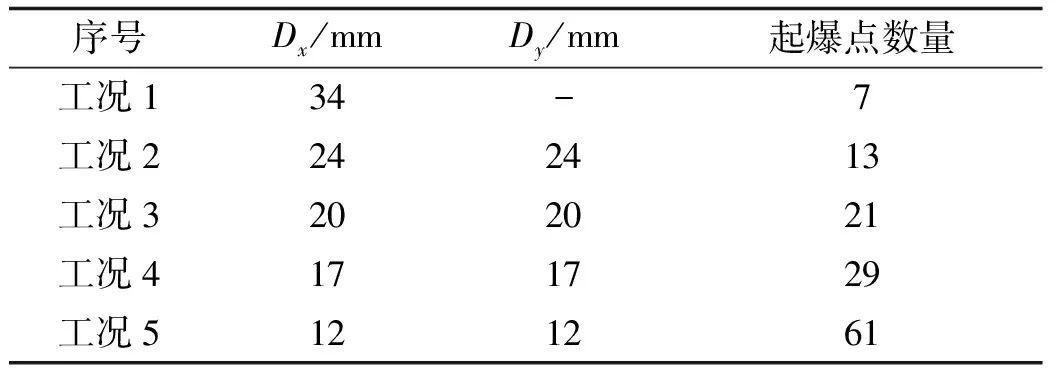

根据起爆点设置差异共确定5种计算工况,起爆点数量分别为7,13,21,29,61,分布规律如表3所示。工况1的起爆点位于各药型罩中心所对应装药底部如图4(a)所示;工况2~工况5所设起爆点均呈网格化等距分布,横向间隔与纵向间隔相同;图4(b)为工况4的起爆点分布示意图,==17 mm,因采用1/2计算模型,图中只显示出18个起爆点。

表3 MEFP战斗部计算工况设置

图4 工况1和工况4的起爆点设置示意图

2 计算结果分析

2.1 爆轰波传播特性和波阵面压力动态分析

图5为工况1不同时刻爆轰波结构和压力动态变化分布图。装药被同步起爆后,以起爆点为球心形成7个爆轰波向装药内部传播,持续引爆装药所产生的能量汇聚使波阵面峰值压力不断增加。

图5 工况1不同时刻爆轰波阵面压力等值面图

当=5.69 μs时,爆轰波经过复杂的相互叠加作用,波阵面前端最先抵达装药上表面与药型罩发生作用。此时碰撞点尚未抵达装药上表面,装药内最大压力点仍是碰撞点压力为34.7 GPa。随着时间增加爆轰波与药型罩外表面作用点的连线扩展为半径不断增大的同心圆。

当=6.59 μs时,碰撞点抵达装药上表面两药型罩中间缝隙处,对药型罩边缘发生挤压作用,作用压力为34.6 GPa。中心药型罩周向边缘同时受碰撞点挤压,周边药型罩只内边缘受碰撞点挤压,整体受力不再均衡,药型罩将发生偏转变形。碰撞点后的爆轰波阵面经过二次叠加产生新的碰撞点。

当=7.29 μs时,二次叠加产生的新碰撞点持续增长并向中心药型罩移动。初始碰撞点与药型罩挤压作用产生反射波与初始碰撞点后的爆轰产物发生作用,再加上侧壁的反射作用,3种复杂波系叠加产生新的超压区,可计做第三阶段碰撞点。当=9.39 μs时,二次叠加产生的新碰撞点已与中心药型罩底端发生挤压作用,第三阶段碰撞点也对周边药型罩进行由内向外的挤压作用,周边药型罩受力失衡状态持续加剧。

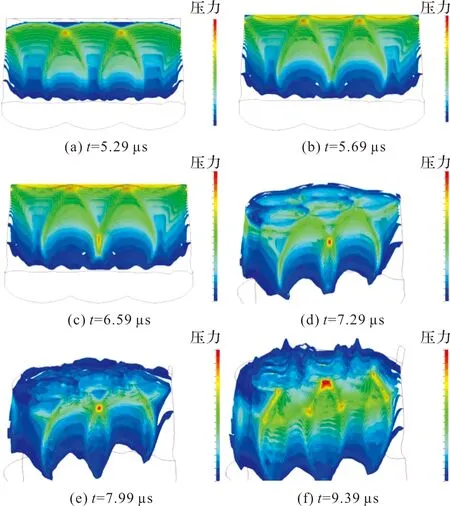

工况2~工况5的爆轰波结构和波阵面压力动态变化过程与工况1大致相似,但由起爆点设置的差异决定了爆轰波碰撞点位置和数量不同,导致爆轰波结构形态也呈现不同特征。图6为=4.09 μs时刻不同工况爆轰波结构和压力等值面图。

图6 4种工况4.09 μs时刻爆轰波结构和压力等值面图

图中工况2爆轰波尚未出现二次叠加碰撞的情形,工况3爆轰波正在进行二次叠加碰撞,工况4、工况5已经历多阶段叠加碰撞。总体看,随着起爆点增多,爆轰波碰撞点更加密集,爆轰波系碰撞叠加更加均匀,爆轰波阵面更加趋于平面。

2.2 药型罩受力及运动分析

药型罩被挤压成形是一个复杂过程,会受爆炸载荷强度、方向和作用时间等多因素共同影响。一般而言,当起爆点对称设置在装药底部时炸药内部会形成对称波系,受此作用中心药型罩被压垮翻转形成轴对称弹丸;对于周边药型罩,因为爆轰波系的复杂叠加作用而不再对称,使得药型罩同一半径圆环上微元所受爆炸载荷不同,受冲击波作用最强部位形成弹丸头部,其它微元因压力差被拉伸并向径向挤压形成弹丸尾部,导致弹丸在飞行过程中产生翻转和发散现象。

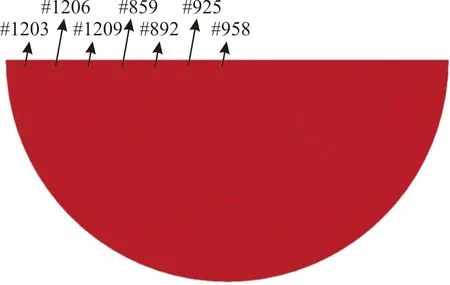

以工况1为研究对象,选取中心药型罩观测点,分别对应编号为#958,#925,#892,#859,#1209,#1206,#1203的微元,如图7所示。

图7 中心药型罩观测点分布

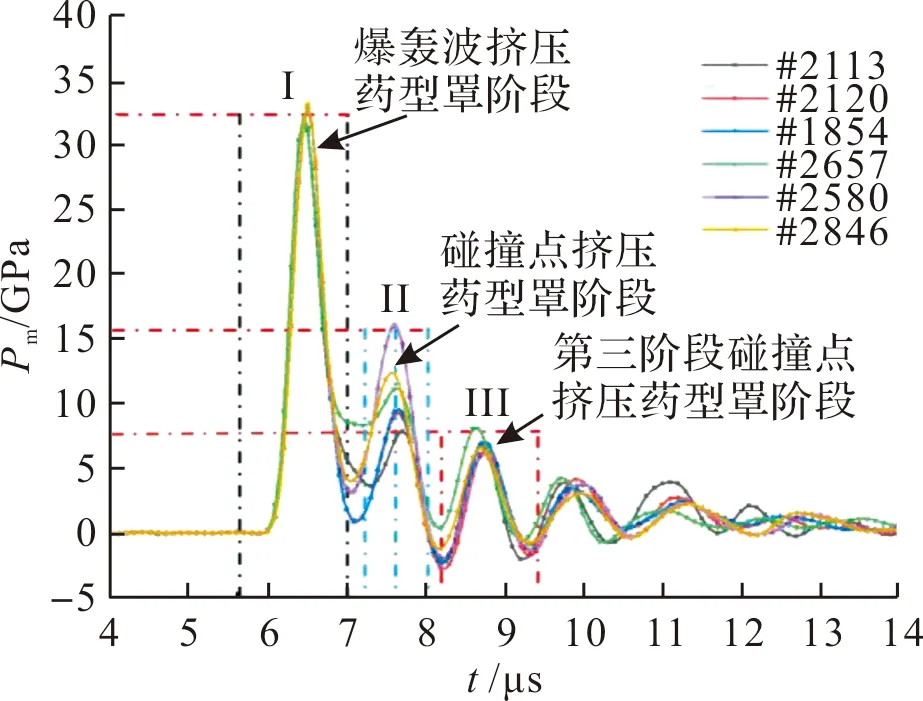

图8为中心药型罩各点压力变化过程,当作用时间在5.6~7.0 μs范围,爆轰波前沿抵达药型罩底部开始对药型罩进行第一阶段冲击挤压;当=6.59 μs时,碰撞点传播至装药上表面两药型罩中间缝隙处,此时稀疏波从爆轰波与空气界面处不断向爆轰产物内部传播,碰撞点压力由外向内逐渐下降,对中心药型罩边缘的冲击挤压作用大幅降低。在=7.6 μs时刻,#1209,#1206两点所受冲击压力峰值为12.3 GPa,较碰撞点在装药中传播的峰值压力34.6 GPa下降64.4%,此时碰撞点挤压药型罩边缘。当作用时间处于8.8~9.6 μs范围,二次叠加产生的碰撞点抵达药型罩底部继续冲击作用,在=9.2 μs时刻中心点#958压力峰值为33.5 GPa,相邻#925点压力峰值虽下降明显但也达到17.1 GPa,为7.6 μs时刻药型罩边缘#1209,#1206点所受冲击压力的1.4倍。与底部中心点所受强烈冲击相比,药型罩边缘所受冲击挤压较弱,此现象容易导致弹丸被纵向拉伸成柱形且中间出现缝隙、存在一定程度裙摆。

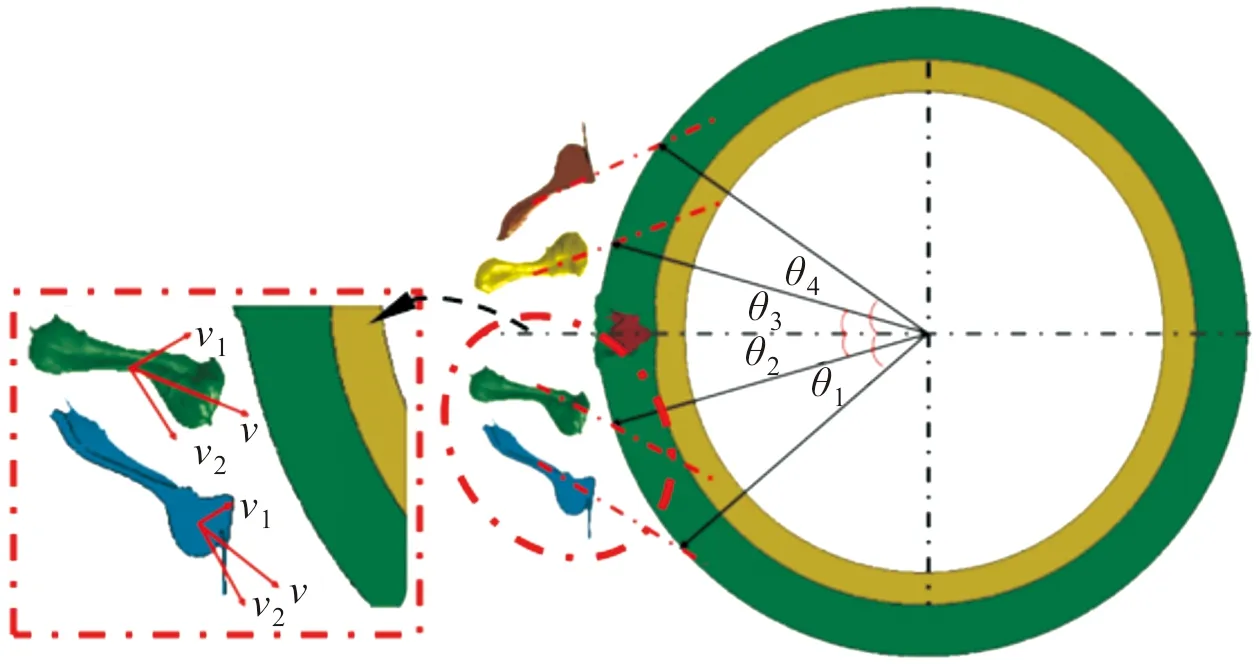

在1号周边药型罩12 mm内圆环上均匀取、、、、、共计6个观测点,编号分别为#2113,#2120,#1854,#2846,#2580,#2657,其中,观测点、、与、、呈对称分布,并且∠=∠=∠=∠=30°,如图9所示。

图8 中心药型罩观测点所受压力变化过程

图9 工况1中1号周边药型罩6个观察点分布

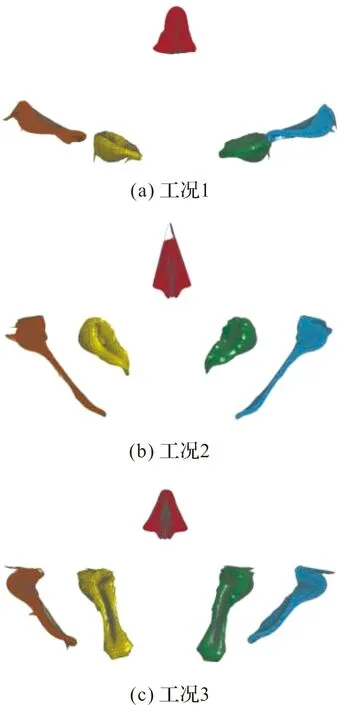

图10为1号周边药型罩各观察点压力变化过程。1号周边药型罩第1、第2阶段的冲击挤压过程与中心药型罩相同,药型罩底部首先被压垮,然后内侧边缘被受稀疏波影响后的碰撞点冲击挤压。通过观察压力变化曲线可知受碰撞点挤压作用后的、、点压力明显高于对称分布的、、点压力。在=7.6 μs时刻、、点压力分别是、、点的1.57、1.77和1.31倍。由于药型罩左右两侧受力不平衡,受力较大一侧被逐步压垮成弹丸头部,受力较小一侧被压垮拉伸成尾部。在8.2~9.4 μs时间范围,第3阶段碰撞点对周边药型罩挤压作用,、、点压力依然明显高于、、点,周边药型罩偏向作用进一步加强,药型罩的径向速度和发散角持续加大。图11(a)所示周边弹丸的最终形态恰能反应这种特征,图11为5种工况下134 μs时刻稳定成形的MEFP。

图10 工况1中1号周边药型罩6个观察点压力变化过程

图11 5种工况下134 μs时刻稳定成形的MEFP

不同起爆方式产生的爆轰波结构不同,会导致弹丸最终稳定成形及总体性能存在差异。经过数值计算,工况1、工况2的弹丸性能和形态相差很大,工况3~工况5的弹丸性能和形态非常相近,表4为不同起爆方式下MEFP性能参数的仿真计算结果。

表4 MEFP性能参数仿真计算结果

3 对柱壳装药冲击引爆能力研究

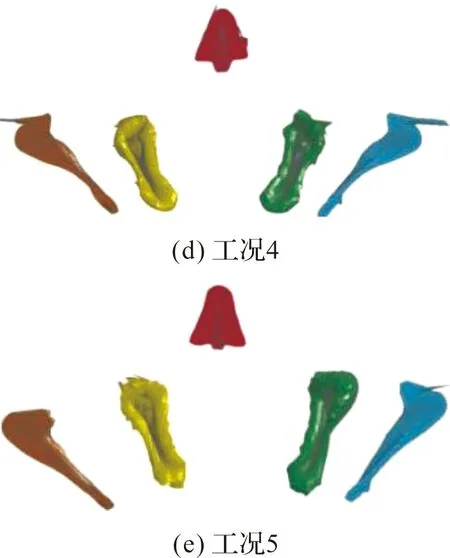

根据文献[8]当整体式MEFP战斗部与柱形壳体装药目标距离发生变化时,弹丸群束的有效打击半径及有效打击面积将同步发生变化,周边弹丸与柱壳装药目标可能存在小角度着靶、大角度着靶以及因弹丸偏移过大而不会着靶等3种情况。战斗部轴线与柱壳装药着角发生变化时,弹丸群束着靶情况也会变化,只研究战斗部轴线与柱壳装药轴线垂直的状况,具体如图12所示。此作用模式下,中心弹丸首先着靶并与壳体垂直作用,1号周边弹丸与2号周边弹丸随后相继着靶且与柱形壳体作用时均存在一定着角。

由于周边弹丸发散,其对目标有效侵彻速度为垂直作用柱形壳体的分速度。加之药型罩分布特点及柱壳形状,MEFP冲击柱壳装药时1号周边弹丸的有效侵彻速度小于2号周边弹丸有效侵彻速度。将柱壳装药钢壳厚度设为10 mm,12 mm,14 mm,16 mm,18 mm共计5种厚度,分别对5种工况下中心弹丸、1号周边弹丸和2号周边弹丸冲击起爆5种厚度柱形壳体装药过程进行数值计算。

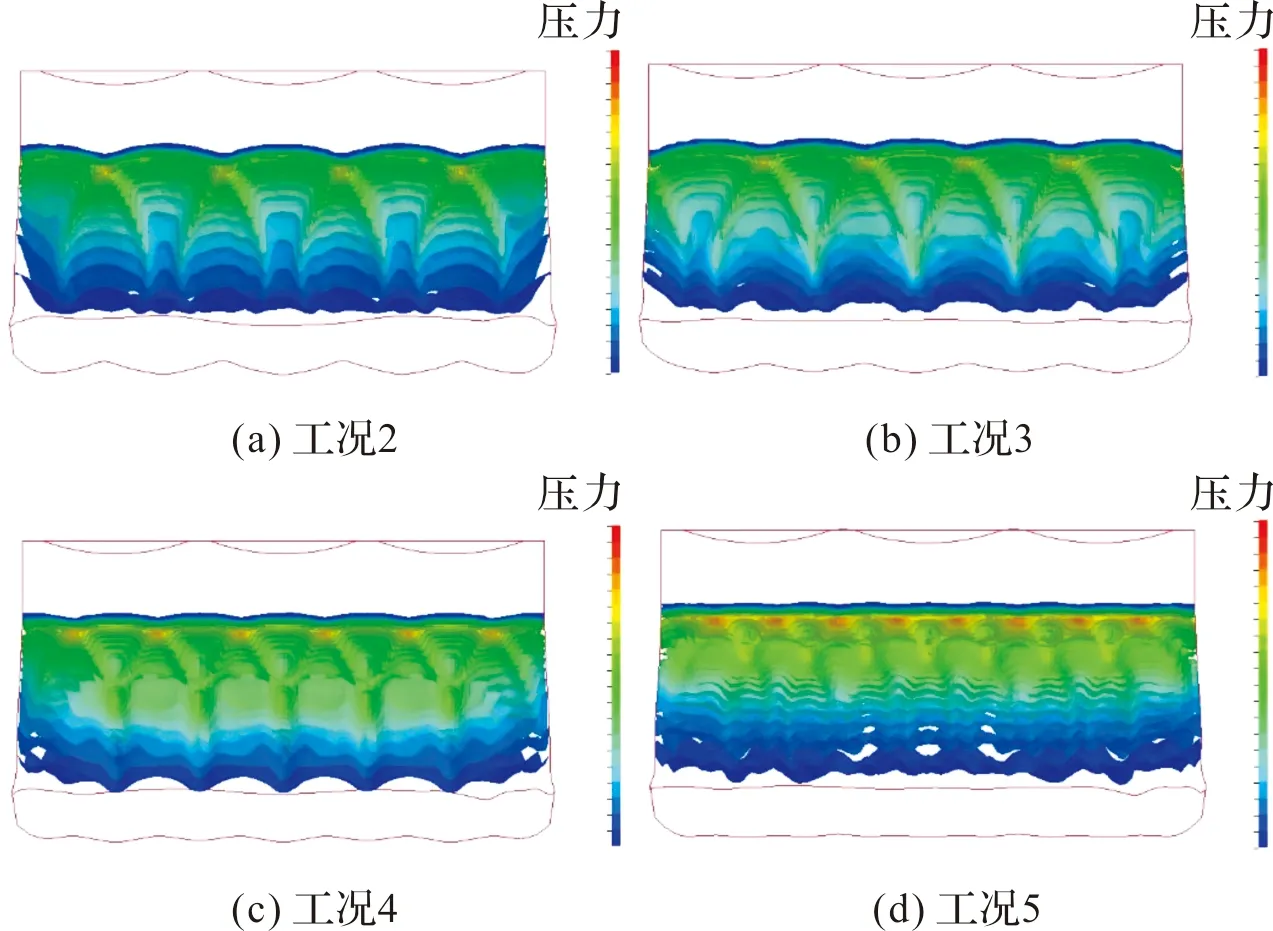

图12 工况3的MEFP冲击16 mm厚柱形壳体装药

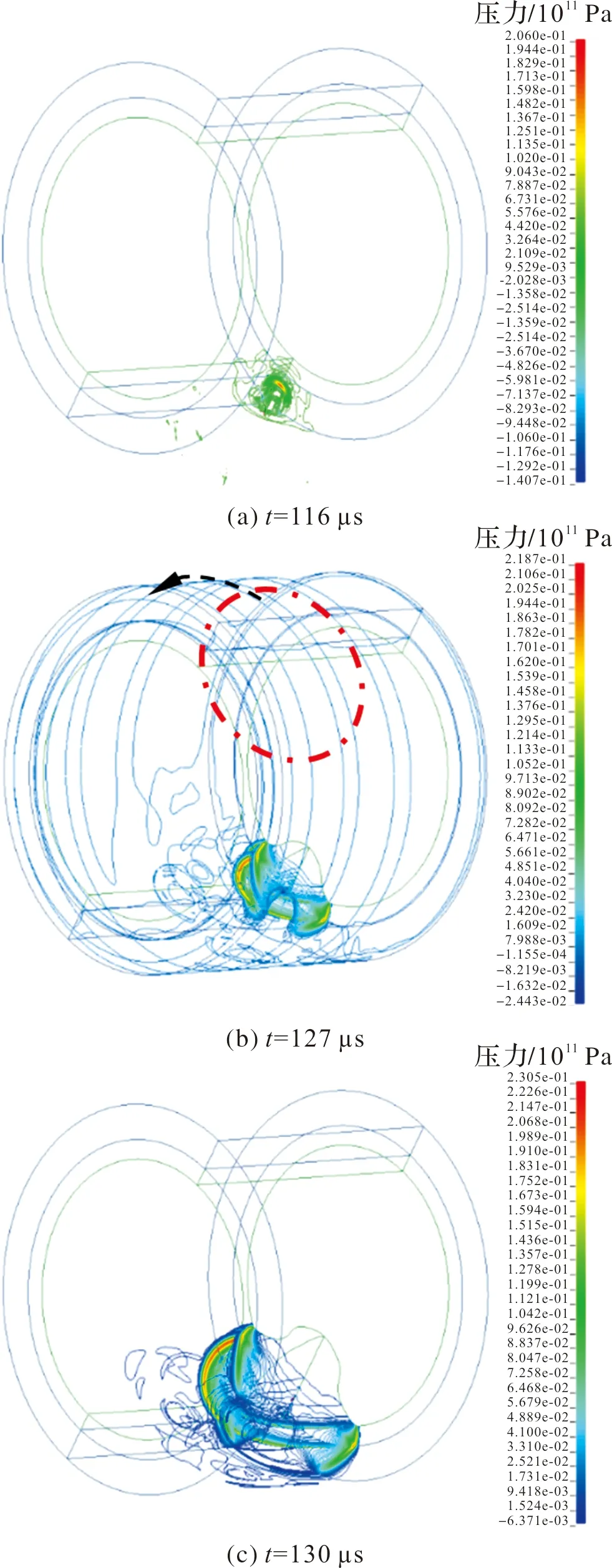

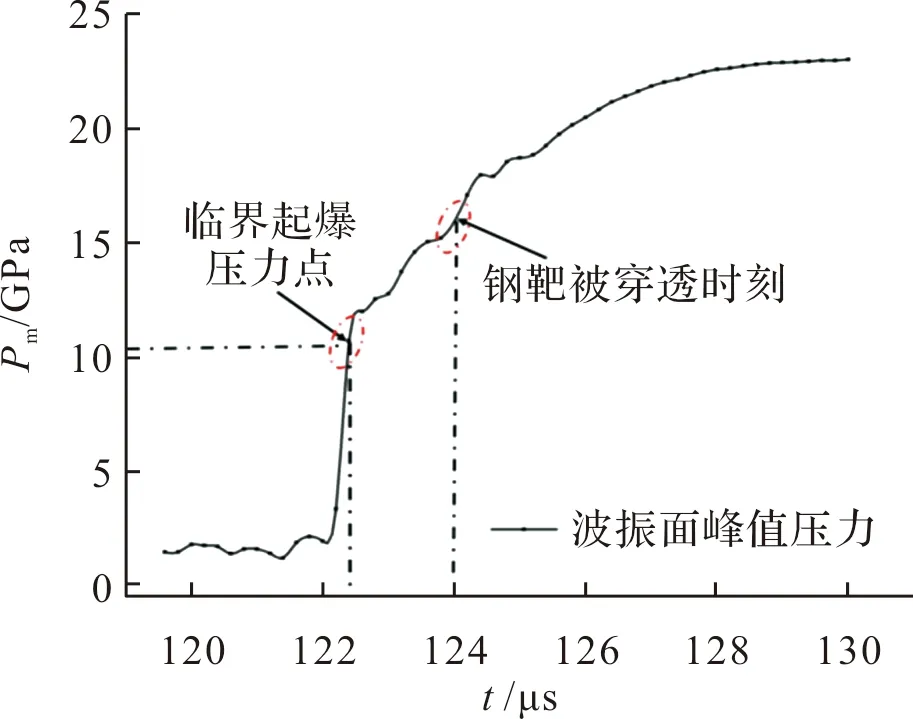

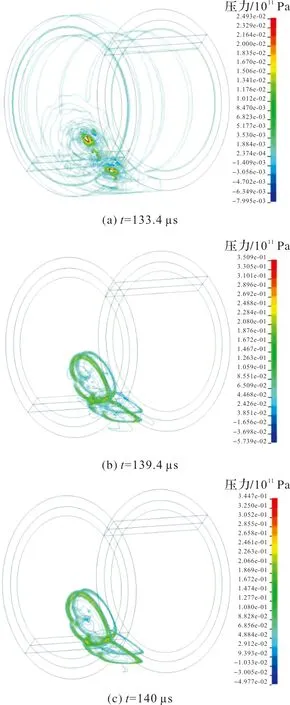

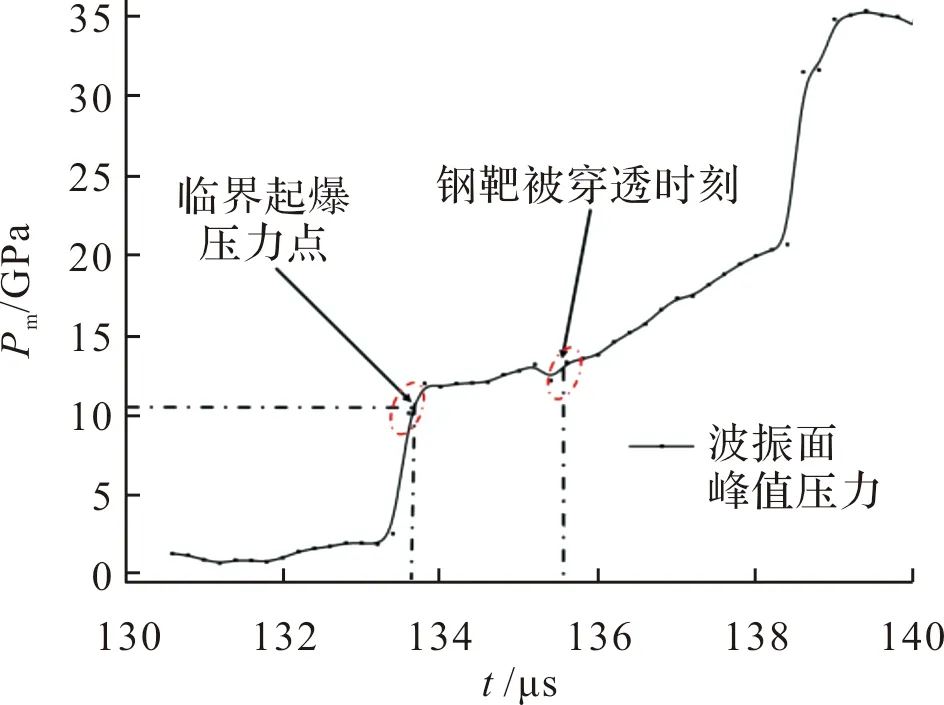

图13、图14为工况3中心弹丸垂直冲击壳体厚度为18 mm的柱壳装药过程。=122.4 μs时刻,被发装药TNT的内部压力为10.7 GPa,超过TNT临界起爆点,表明TNT被冲击起爆。起爆时刻先于柱壳被击穿时刻,此状况下中心弹丸对柱壳装药的作用过程为冲击引爆机制,表现出较强的起爆能力。工况3~工况5的弹丸总体性能特征具有高度相似性,通过数值计算发现3种工况下弹丸对柱形壳体装药的冲击起爆过程基本一致。工况3的2号周边弹丸冲击12 mm厚柱形壳体装药过程中临界起爆点时刻先于钢壳体被侵彻击穿时刻,该作用过程同样属于冲击引爆机制,如图15、图16所示。

图13 工况3中心弹丸冲击起爆18 mm厚柱形壳体装药压力等值线图

图14 工况3中心弹丸冲击起爆18 mm厚柱形壳体装药峰值压力曲线图

图15 工况3的2号周边弹丸冲击12 mm厚柱形壳体装药压力等值线

图16 工况3的2号周边弹丸冲击12 mm厚柱形壳体装药峰值压力变化曲线图

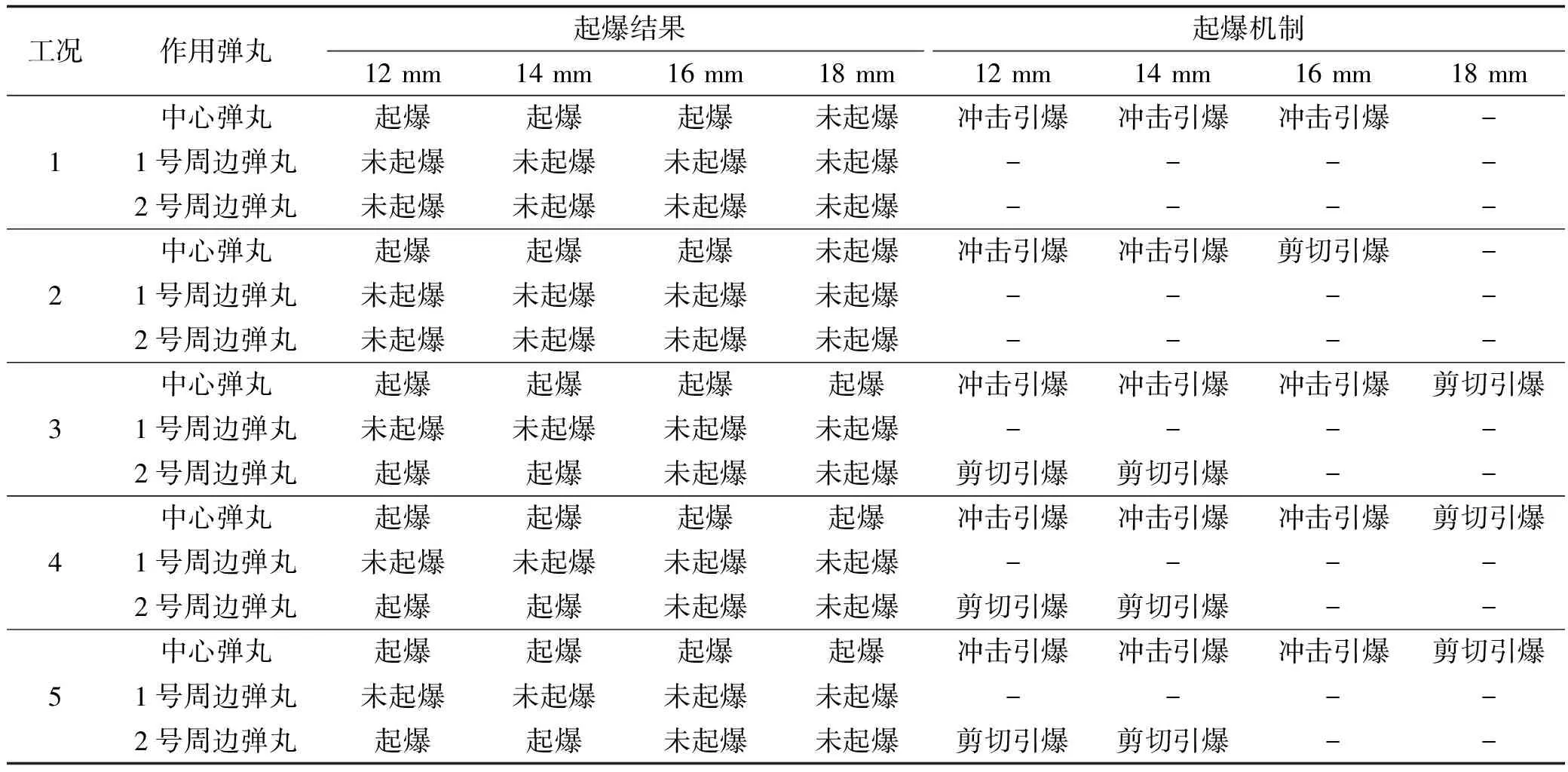

表5所示详细记录了5种工况下整体式MEFP战斗部中心弹丸和周边弹丸对不同厚度柱形壳体装药的冲击毁伤结果及对应的起爆机制。

通过对比所有计算工况可得:工况3~工况5的中心弹丸可成功冲击起爆18 mm厚柱形壳体装药,工况1、工况2的中心弹丸可成功冲击起爆钢壳厚度为16 mm的柱形壳体装药,但不能冲击起爆18 mm厚的柱形壳体装药;工况3~工况5的2号周边弹丸可成功冲击起爆10 mm,12 mm,14 mm厚柱形壳体装药,对于另外2种厚度的装药却无法冲击起爆;对于10 mm厚柱形壳体装药,工况1、工况2的周边弹丸均可成功冲击起爆,但对其它另外4种厚度装药却不具备冲击起爆能力。相同工况下各周边弹丸冲击起爆能力存在差异,主要原因是周边弹丸在飞行过程中轴向对称,导致对柱形攻击目标时着角不同;与此同时,不同工况相同周边弹丸冲击起爆能力也存在差异,主要起爆方式所导致。

表5 不同工况下MEFP对不同厚柱形壳体装药的冲击毁伤结果

4 结论

研究了不同起爆点设置工况下整体式MEFP成形过程及弹丸总体性能变化规律,通过对各工况弹丸冲击侵彻不同厚度柱壳装药过程的数值计算,系统分析各弹丸冲击起爆效能变化规律,可得如下结论:

1)对于工况2~工况5,起爆点等间距设置越密集弹丸总体性能越好。工况3中心弹丸轴向速度较工况2提升5.4%,周边弹丸速度较工况2提升6.0%,表明战斗部起爆点设置的密集程度在一定范围内对弹丸性能影响明显。

2)工况3~工况5的弹丸性能指标具有相近性,工况5的弹丸总体性能最优。工况4中心弹丸轴向速度是工况3的1.007倍,两种工况下的周边弹丸轴向速度相同;工况5周边弹丸轴向速度是工况3、工况4的1.02倍,工况5中心弹丸轴向速度分别是两种工况的1.02、1.01倍,表明对于文中设计的MEFP起爆点等间距设置超过21之后并不会对弹丸总体性能有较大提升。

3)整体式MEFP战斗部各弹丸冲击引爆柱形壳体装药时表现出明显性能差异,主要受柱形装药结构和起爆方式等影响。