不同桥区结构MEMS爆炸换能元电爆性能研究

王 锋,侯新鹏,彭志凌

(中北大学机电工程学院,太原 030051)

0 引言

爆炸换能元是指应用在爆炸箔起爆系统中的薄膜换能元,薄膜换能元作为微机电系统(micro electro-mechanical systems, MEMS)火工品的核心部件,采用薄膜工艺制备成型,是MEMS火工品安全性和可靠性的重要影响因素。火工品作为起爆与点火的始发元件,其性能直接影响整个武器系统的安全性和可靠性。薄膜换能元作为MEMS火工品的核心部件,一般采用金属薄膜材料或半导体材料制作的平面电阻,作用时通过输入电流产生热量,并以焦耳热的形式传递,最终实现与含能药剂发生效应,完成起爆作用。

如今随着MEMS微型化技术的不断发展,对于薄膜换能元也提出了更高的要求,新一代薄膜换能元朝着微型化、尺度化发展,同时要求其电爆时具有较高的输出能量以及较快的响应速度。在电爆系统中,换能元桥箔充当着十分重要的作用,它既是实现能量转换的载体,也是换能元起爆序列传送的枢纽。

为优化薄膜换能元性能,大量的学者对基底材料、桥箔材料与桥区结构等进行了研究,但对不同桥区结构的对比研究较少。因此,通过对不同桥区结构薄膜换能元进行仿真分析,并搭建样机进行换能元电爆性能测试,揭示薄膜换能元电爆特性受桥区结构的影响规律。

1 薄膜换能元桥区结构仿真研究

1.1 薄膜换能元桥区结构的设计

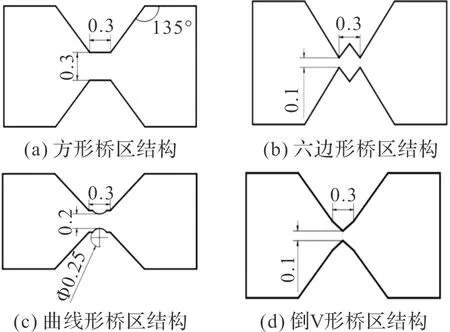

设计以方形、六边形、曲线形以及倒V形这4种典型桥区结构,来探究不同桥区结构对薄膜换能元电爆发火性能的影响。设计的薄膜换能元以Pyrex7740玻璃作为基底材料,选用铜作为桥箔材料,桥箔整体长5 mm,宽3 mm。设计4种桥区结构如图1所示,桥区结构位于桥箔中心区域,桥区两侧为桥翼,以方形桥区结构(边长0.3 mm)作为整体结构的基础桥形,进而在基础桥形进行不同结构的变换。基础桥区的中心宽度距离保持不变,将桥区两边长度缩短至0.1 mm,得到六边形桥区结构;基础桥区两侧距离保持不变,将桥区上下中心的长度缩短至0.2 mm,做圆弧半径为0.125 mm的弧,得到曲线形桥区结构;基础桥区两边长度保持不变,将桥区中心的距离缩短至0.1 mm,得到倒V形桥区结构。

图1 桥区结构(单位:mm)

1.2 桥区结构电热仿真

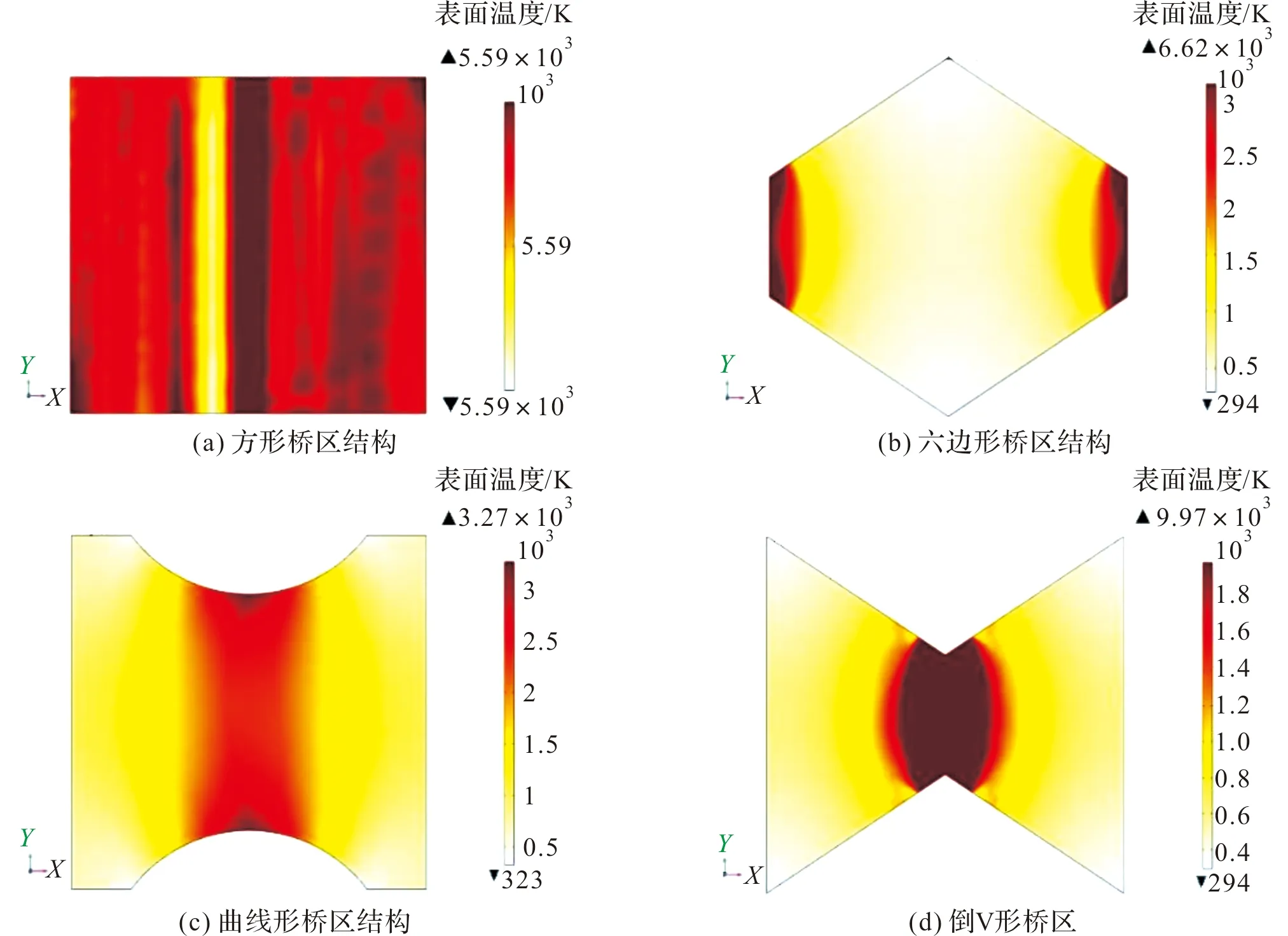

薄膜换能元起爆机理过程包含了桥区由固态经过液态、液态经过气态、最后气态向等离子态转化的复杂物理形态变化,其中换能元桥箔桥区是其发火部位,影响整体的发火特性。由于桥区部位占比整个桥箔尺寸非常小,为了更好的探究不同桥区结构换能元发火的差异性,去除桥区结构两侧的桥翼,在COMSOL软件进行电爆过程初期阶段固体状态下的焦耳热仿真,细致观察不同桥区结构通电后的热量分布以及桥区最高温度,分析不同桥区结构对薄膜换能元电爆性能的影响。

对于在极短电爆时间内发生相变的桥箔,不考虑桥箔表面发生的趋肤效应,忽略不稳定因素,压力环境设定为常压,考虑与周边空气的散热作用,取热通量对流换热系数为5 W/(m·K),使用瞬态求解器进行计算。设定仿真初始温度为300 K,在桥箔一端施加接地约束,桥箔另一端施加800 V的交流电进行简化计算,桥箔材料Cu与基底材料Pyrex7740玻璃的参数如表1所示,仿真结果如图2所示。

表1 两种材料的物理参数

图2 桥区电热仿真结果(t=0.05 μs)

根据仿真结果可得,方形桥区结构流固热交换位置发生在桥区中心,由于方形桥区结构未作局部处理且桥区结构简单,通电时热量发生叠加导致桥区中心温度最高,热量聚集在桥区中心向四周扩散,故中心位置最先发生流固热交换,同时整个桥区热量分布均匀。六边形桥区结构通电后流固热交换部位发生在桥区两侧,不在桥区中心。曲线形桥区结构流固热交换部位既不发生在桥区中心,也不发生在桥区两侧,而在桥区曲线圆弧处,分析是由于该桥形结构特点造成的,曲线形桥区结构通电后先在桥区中心上下两侧发生流固热交换,随着通电时间的增加,热量累积从而导致桥区圆弧处温度最高。倒V形桥区结构在桥区中心拐角处发生热量聚集,因为桥区中心距离最窄,通电过程中经过桥区结构拐角处的电流密度最大,在该部位产生的热量最多且热量集中,最容易发生断桥。

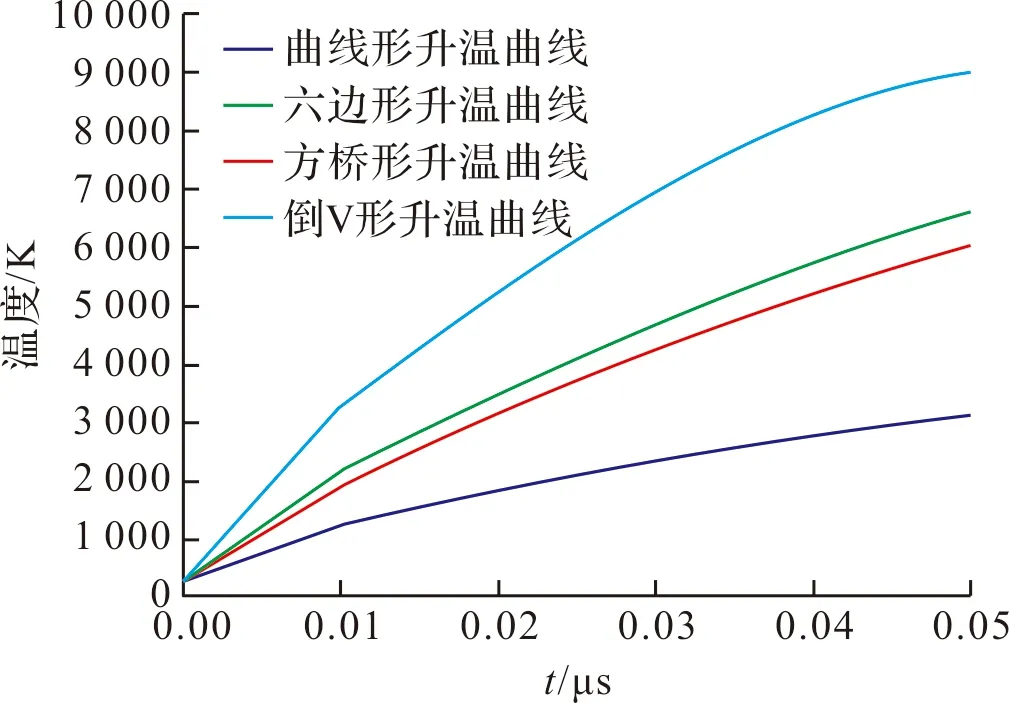

六边形桥区结构与倒V形桥区结构通电时的热量明显高于方形桥区结构与曲线形桥区结构,倒V形结构桥区中心距离最短,中心拐角位置产生的热量最多并且集中,故与方形桥区结构相比,倒V形桥区结构电爆响应时间短,升温速率快,电爆前期阶段产生的热量多。仿真过程中4种桥区结构升温曲线如图3所示。

图3 不同桥区结构升温曲线

通过仿真结果以及升温曲线分析,在4种桥区结构中,倒V形桥区结构的电爆发火性能最好,爆发时输出能量高,响应速度快;方形桥区结构电爆性能稳定,电爆前期阶段产生的热量分布均匀,响应速度较慢;六边形桥区结构升温从两侧拐角开始,向四周扩散到整个桥区,其电爆前期阶段产生的最高温度大于方形桥区最高温度,升温速率也快于方形桥区升温速率,故六边形桥区结构电爆发火性能比方形桥区结构好;曲线形桥区结构在圆弧处发生热量聚集,通电后生成能量较低,电爆性能最差。

2 电爆试验测试

2.1 桥区结构试验测试系统

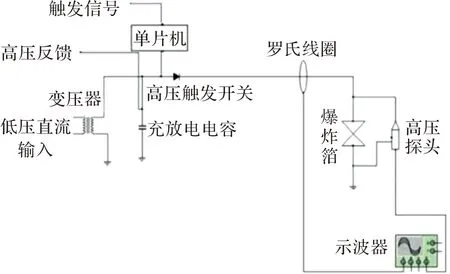

电爆试验系统由高压电容、控制芯片、高压触发开关、脉冲功率源以及高压探头示波器等组成,薄膜换能元电爆测试系统如图4所示。

图4 电爆测试系统

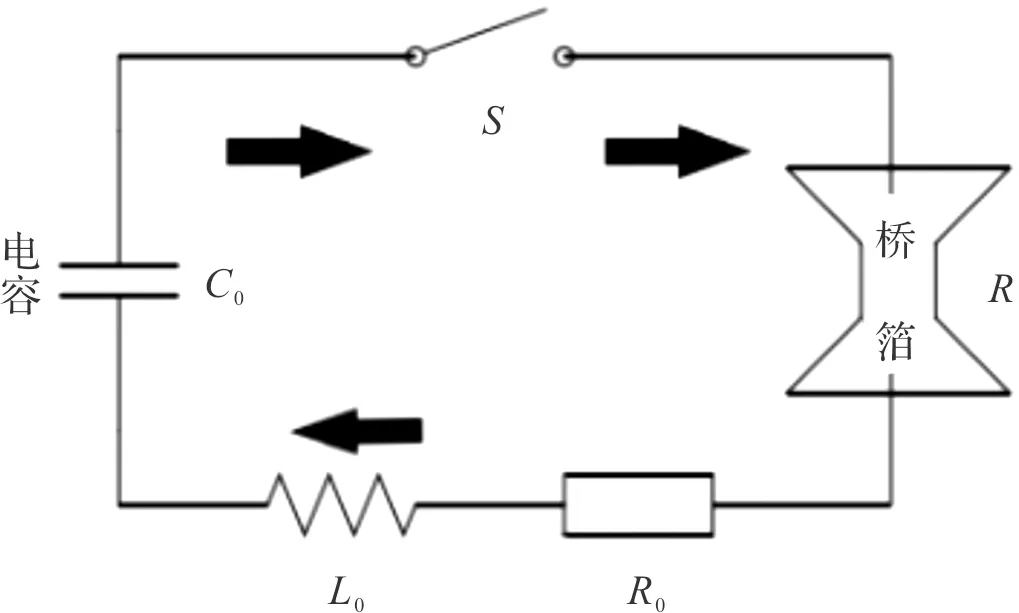

理想状态下的电爆试验系统整个回路中除了薄膜换能元这一负载,电路中再无其它电阻以及电感,高压电容提供的脉冲能量全部作用于薄膜换能元上,使电爆系统平稳运行。但在实际系统中,脉冲功率源、高压电容等都存在一定的电阻和电感。所以,当高压电容将充电储存的能量对薄膜换能元负载进行放电时,可以把整个电路等效简化成一个RLC串联电路,如图5所示。此测试系统采用12 VDC输入、对高压电容的充电电压范围500~2 500 V、回路等效电阻183 μF、等效电感230 nH,测试系统满足薄膜换能元电爆性能设计要求。

图5 电爆等效回路

2.2 试验结果

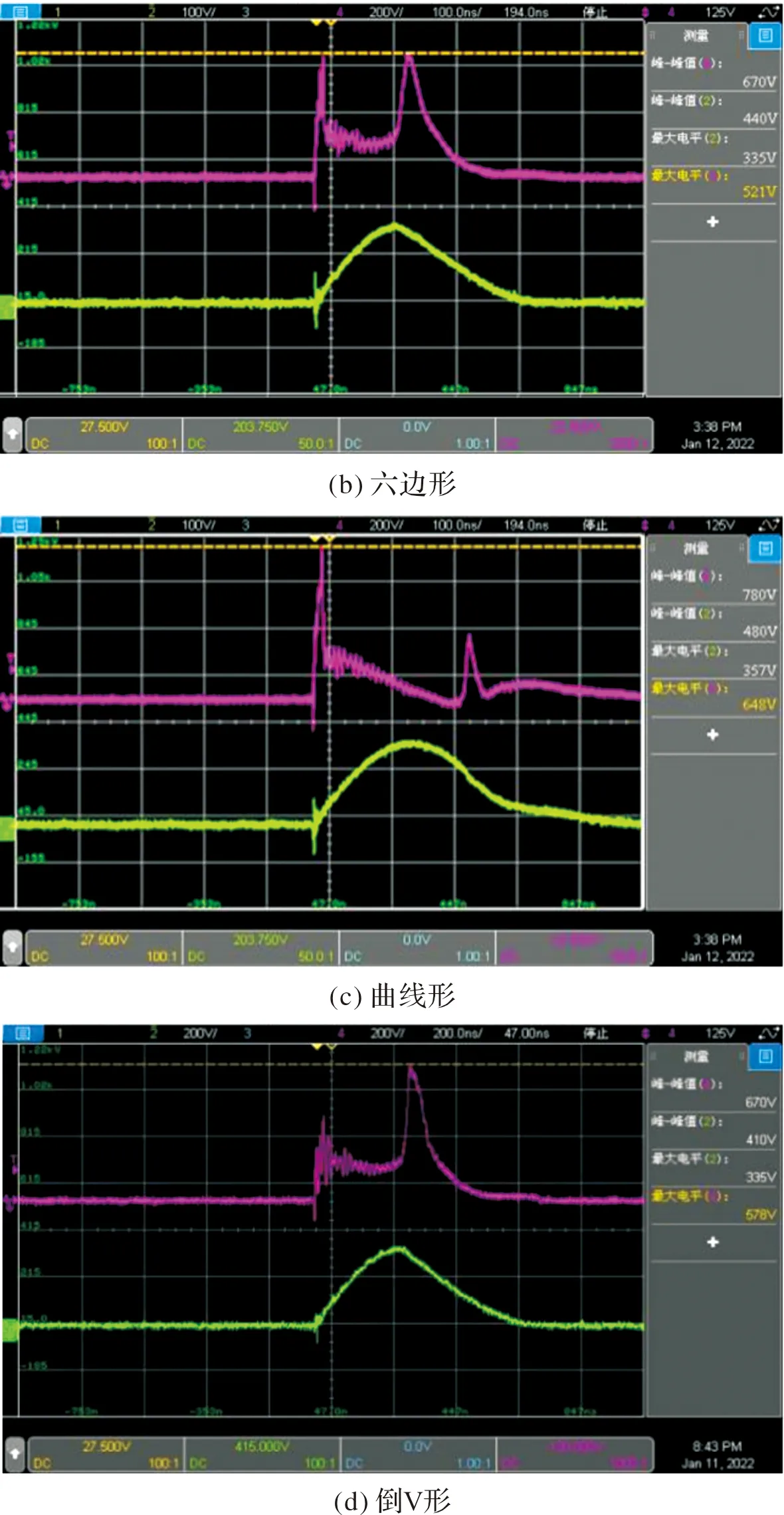

将4种典型桥区结构换能元分别接入测试系统进行电爆试验,设定充电电压为1 000 V,试验结果如图6所示。

图6 桥区结构试验结果

由试验结果可知:电爆系统运行时,高压电容瞬间释放能量输出到换能元桥箔,进入电爆过程初期阶段,随着温度上升,桥箔两端的电阻不断增加,两端电压也不断增加,电流也开始逐渐增加;当桥箔进入汽化阶段,电阻急剧增大,电压也急剧增大,定义电压最大时刻为爆炸时刻,因此电压曲线有十分明显的突起,此时电流曲线会出现短暂的凹陷,随着气体电离产生等离子体,等离子体具有导电性,故电压又逐渐下降。电流曲线由于等离子体的产生从凹坑处数值上升恢复正常,随着电爆结束逐渐下降为零。

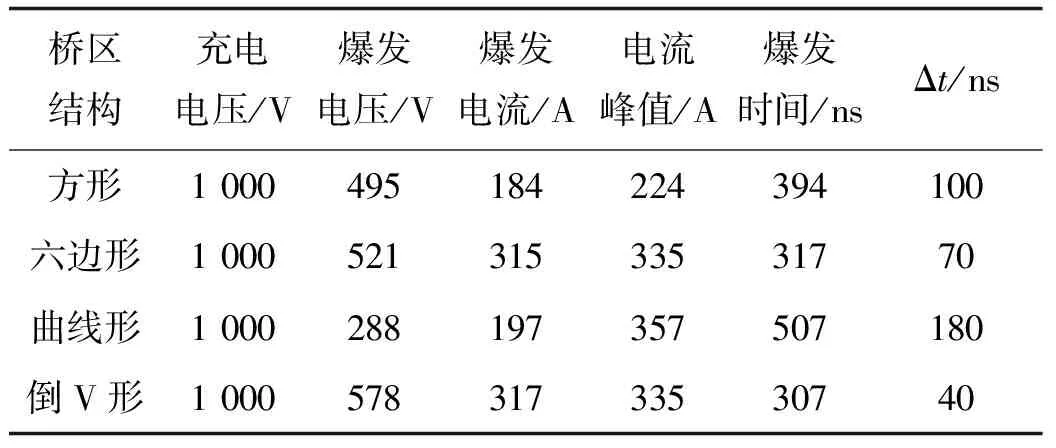

电压曲线零纳秒出现峰值与电爆机理不相符,分析原因是由于测试系统放电前期,回路系统振荡波动,过几纳秒之后曲线趋于稳定,平整无毛刺。根据试验结果曲线数据,选取换能元充电电压、爆发电压、爆发电流、爆发时刻等参数进行研究,其不同结构换能元电爆炸参数如表2所示。

表2 不同桥区结构电爆性能参数

由表2可知,倒V形桥区结构电爆过程中的爆发电压、电流最大,同时爆发响应时间最短,其电爆性能最好。曲线形桥区结构电爆过程中的爆发电压、电流最小,爆发响应时间也最长,其电爆性能最差。方形桥区结构爆发电压与六边形桥区结构爆发电压相差不大,由于方形桥区结构简单,通电时热量发生叠加向四周扩散,电爆过程中整个桥区热量分布均匀,故方形桥区结构的爆发电流小于六边形桥区结构,爆发响应时间比六边形桥区结构滞后。六边形桥区结构电爆性能好于方形结构,二者性能差距不大,与电热仿真结果一致。

定义曲线图电压峰值为换能元爆炸时刻,当爆炸时间与电流曲线峰值时间差值Δ越小,说明换能元电爆过程中的能量损耗越小,能量利用率越高。故这4种桥区结构中,倒V形桥区结构电爆时能量利用率最高,六边形桥区结构能量利用率比方形桥区桥结构高一些,曲线形桥区结构的能量利用率最低。

3 结论

对于微结构薄膜换能元来说,其桥区尺寸在微米量级,其结构对薄膜换能元电爆性能有重大影响。贴合实际设计4种典型桥区结构,来探究桥区结构对薄膜换能元电爆性能的影响。经过仿真与试验结果表明:

1)不同桥区结构最先发生流固热交换的位置不同,即桥区热量集中的位置不同,其中方形桥区结构热量集中在桥区中心,六边形桥区结构热量集中在桥区两侧,曲线形桥区结构热量集中在桥区曲线圆弧处,倒V形桥区结构热量集中在桥区中心拐角处。

2)不同桥区结构对薄膜换能元的电爆性能具有显著影响,倒V形桥区结构爆发响应时间最短,电爆性能最好;曲线形桥区结构爆发响应时间最长,电爆性能最差;方形桥区结构爆发响应时间比六边形桥区结构滞后,六边形桥区结构电爆性能优于方形桥区结构。