铣刀切削刃曲率对铣削力的影响研究

于紫昭,牛兴华,王学腾,牛俊青,高义然,黄梦翔

天津市先进机电系统设计与智能控制重点实验室;机电工程国家级实验教学示范中心(天津理工大学);天津理工大学机械工程学院

1 引言

铣削加工过程中,铣削力的变化直接影响刀具的使用寿命和工件表面加工质量。铣削力在生产过程中是设计刀具尺寸、制定切削用量、使用机床和求解铣削功率的根本依据。因此,研究铣削力的影响因素对铣削加工有重要意义[1]。

Hao Y.等[2]基于无穷小切削力的建模理论,建立了钛合金铣削过程中的三维铣削力模型。采用单槽切割仿真方法,研究了TC4钛合金加工过程中轴向切削深度、刀具轨迹、加工倾角对铣削力的影响规律。Zhang P.等[3]基于AdvantEdge软件建立了7075-T7451铝合金二维高速铣削模型,通过单因素试验确定了铣削参数和刀具几何参数对铣削力的影响。Pradeep George等[4]研究了2205SDSS和2507SDSS材料的干式铣削加工参数对切削力的影响,发现切削力随着主轴转速和进给速度的增加而增大。Maksim Oganyan等[5]采用未涂层端铣刀和涂有Ti-TiN-N和Zr-ZrN-N涂层的铣刀端铣加工VT20钛合金,并对切削力参数进行了研究,发现采用未涂层刀具进行端铣时的切削力明显高于涂层刀具。梁旭等[6]在干切削、超临界CO2以及scCO2与油膜附水滴混合三种绿色切削方式下对钛合金进行了铣削试验,通过单因素试验分析了冷却润滑方式对切削力的影响规律,发现相比干切削和scCO2,scCO2+微量油膜附水滴混合冷却方式能有效减小切削力。张继林等[7]研究了切削参数对切削力的影响规律,采用极差分析获得切削参数的最优组合,通过方差分析获得切削参数对切削力的显著性。国内外学者的研究多集中于刀具角度、切削用量、刀具材料和切削液等因素对铣削力的影响,关于刀具切削刃曲率对铣削力影响的研究较少。

在同一时间内,不同切削刃曲率的刀具去除的工件材料体积不同,克服被加工材料的切削变形阻力大小不同,刀具的铣削力也会受到影响。本文对鼓形铣刀在不同切削刃曲率条件下铣削相同尺寸的工件进行有限元仿真和铣削试验并观测铣削力大小,研究切削刃曲率对刀具的铣削合力和各个方向分力的影响规律。

2 切削刃曲率及其对铣削力的影响

切削力变化的根本原因是切削过程中的变形和摩擦。刀具铣削工件时,由于刀具切削刃受钝圆半径的影响,在切屑底层靠近切削刃处的金属受到严重挤压发生变形,称为严重变形层[8]。在刀具角度、切削用量、刀具材料和切削液等因素相同的条件下,影响变形的主要因素为刀具切削刃曲率。改变切削刃曲率会造成最大切削宽度和最大铣削面积的变化,当最大切削宽度和最大铣削面积变化时,切屑与切削刃的接触长度同比例变化,虽然严重变形层在切削层中的比例不变,单位切削力也不变,但总的铣削面积成比例变化,单位时间内金属去除率产生变化,克服被加工材料的切削变形阻力也随之变化,使总铣削力变化。

2.1 鼓形刀几何参数

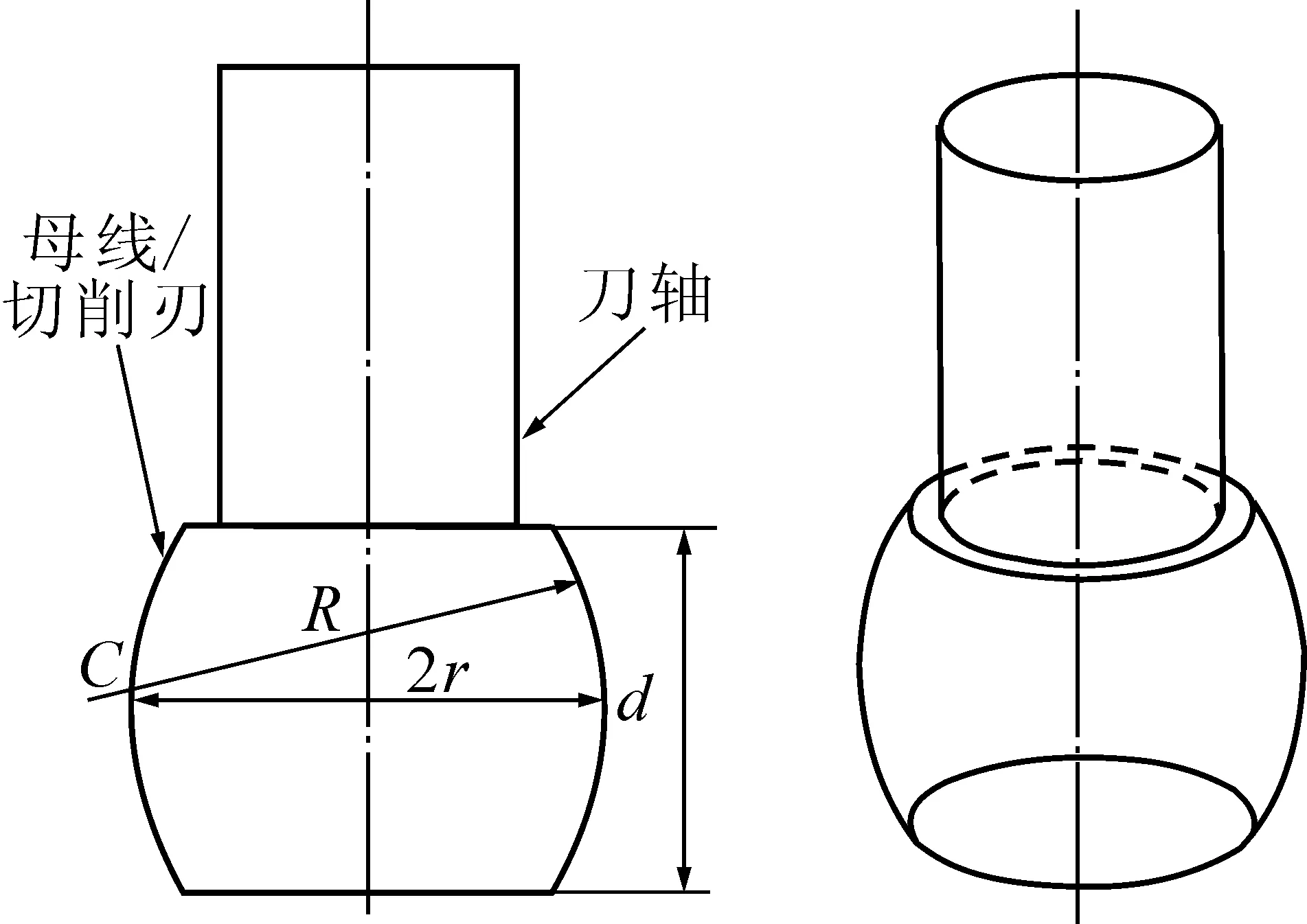

为了排除其他因素对铣削力的影响,更方便地研究切削刃曲率这一单因素的影响,采用鼓形刀进行仿真及切削试验,其几何参数如图1和表1所示。d为轴向长度,r为鼓形刀的最大回转半径并保持不变,C点为切削刃(即母线圆弧)的圆心,R为切削刃的曲率半径。切削刃曲率半径R取5组数据,即8mm,8.5mm,9mm,9.5mm,10mm。

图1 鼓形刀几何参数

表1 鼓形刀参数

2.2 最大切削宽度和最大铣削面积

如图2所示,刀齿位置发生变化,切削层公称厚度随之变化。顺铣时,刀齿切入工件后,切削层公称厚度由最大逐渐减小为0。

图2 顺铣过程

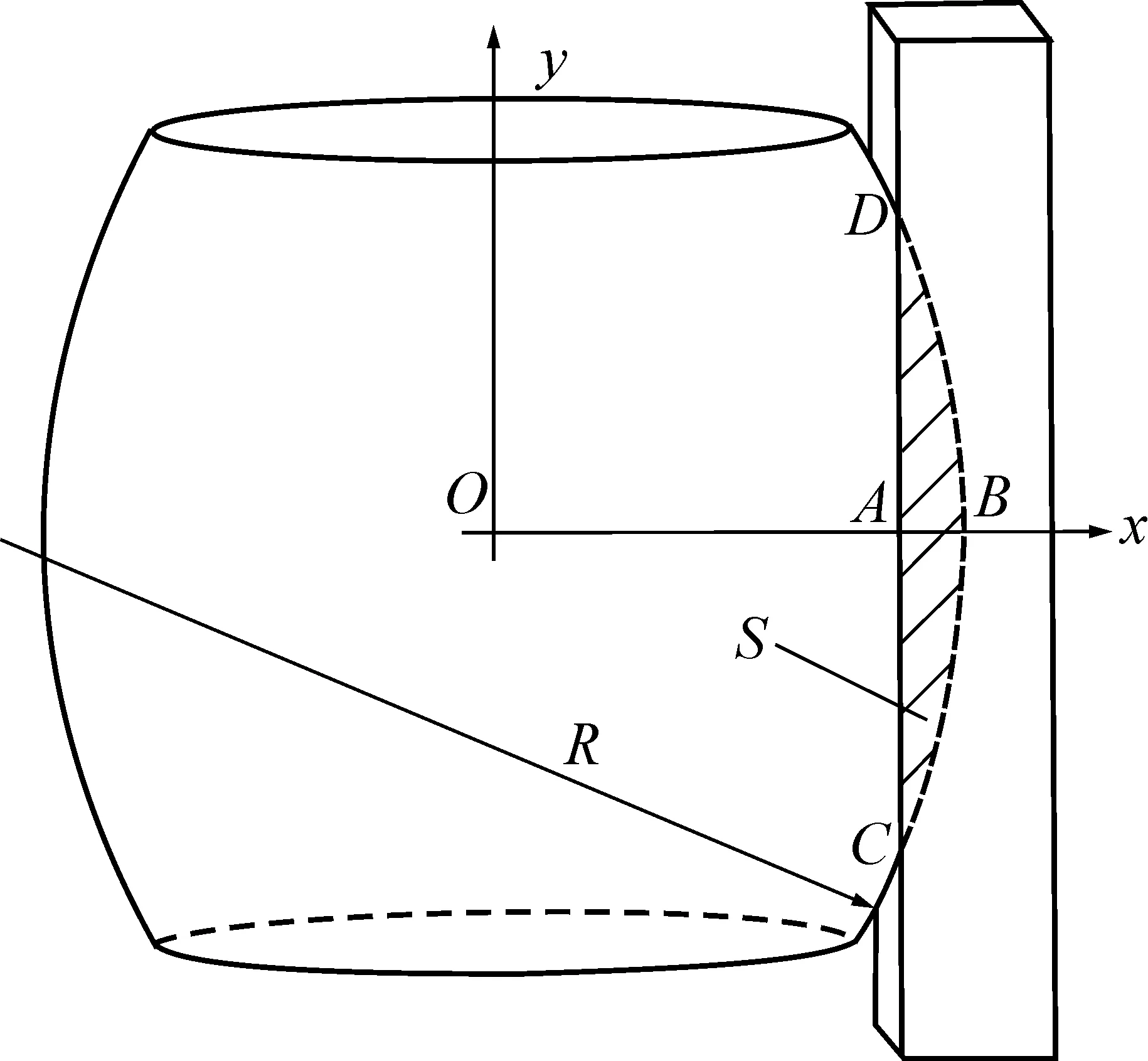

如图3所示,O点为坐标系原点,直线LCD是铣削时刀具与工件表面的交线,A点为直线LCD的中点,B点为刀具切削刃顶点,侧吃刀量ae=LAB=0.3mm。切削刃参与工作的长度LCD为切削宽度,阴影区域S的面积为铣削面积,当切削层厚度为0时,切削宽度和铣削面积达到最大。

图3 最大切削宽度和最大铣削面积

最大切削宽度LCD可表示为

(1)

式中,R为变量,8mm≤R≤10mm。

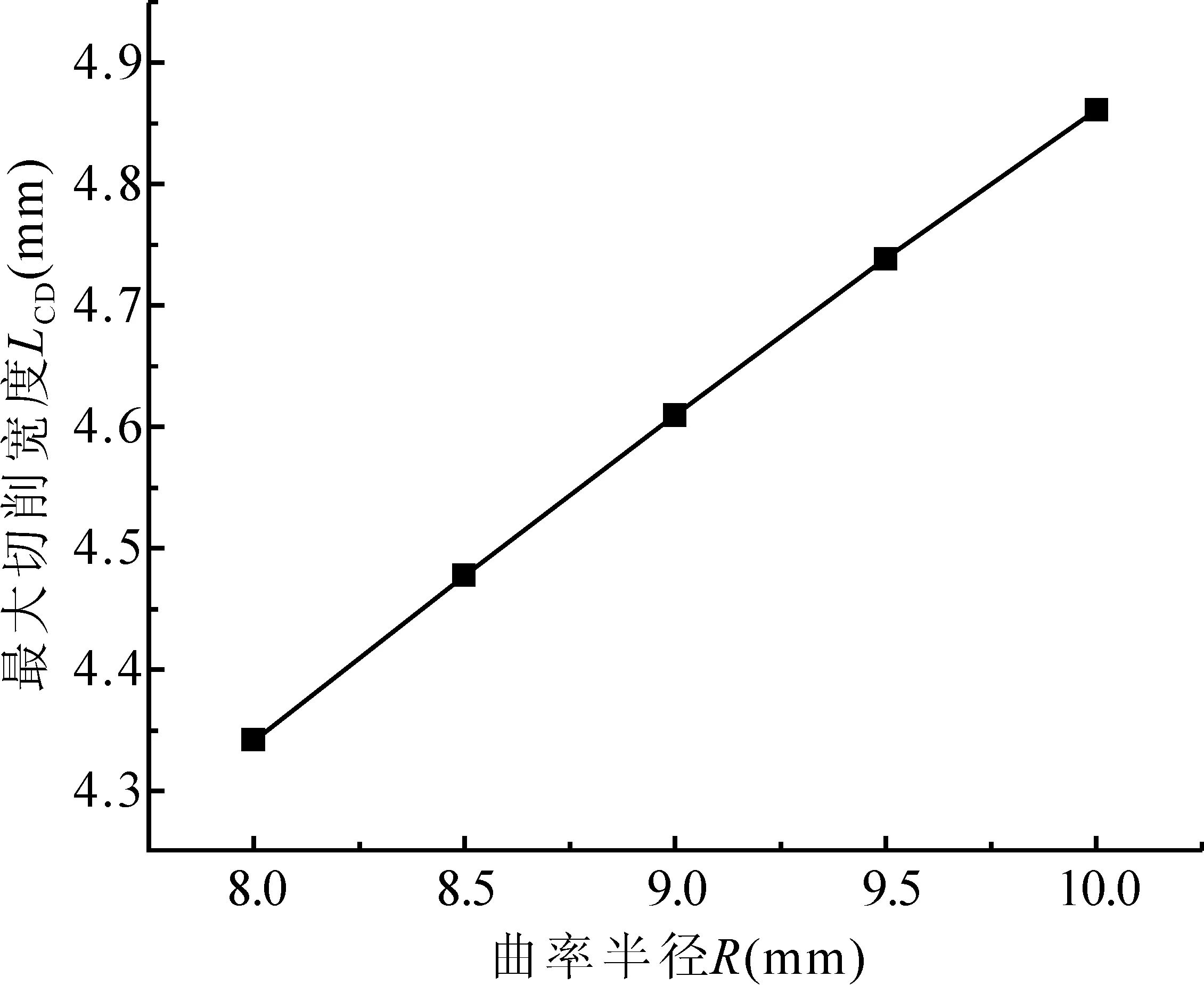

求解式(1),生成如图4所示的最大切削宽度LCD随曲率半径R的变化曲线。可以看到,最大切削宽度LCD随曲率半径R增大而增大。

最大铣削面积S可表示为

(2)

图4 最大切削宽度LCD随曲率半径R的变化曲线

式中,x为变量,A≤x≤B;8mm≤R≤10mm。

求解式(2),生成如图5所示的最大铣削面积S随曲率半径R的变化曲线。可以看出,最大铣削面积S随曲率半径R增大而增大。

图5 最大铣削面积S随曲率半径R的变化曲线

3 切削刃曲率对铣削力影响的有限元分析

利用Deform-3D软件进行改变刀具切削刃曲率的单因素仿真试验,分析铣削力的变化规律。

3.1 前处理设置

(1)建立模型

利用UG软件生成五组切削刃曲率大小不同的三刃鼓形刀模型,刀具的最大回转半径r=4.5mm,工件尺寸2mm×6mm×0.6mm,将刀具和工件导出为.stl格式保存,并在Deform-3D中打开。图6为刀具和工件的有限元网格模型,刀具划分58000个网格,工件划分12000个网格。

图6 有限元网格模型

(2)设置模拟条件

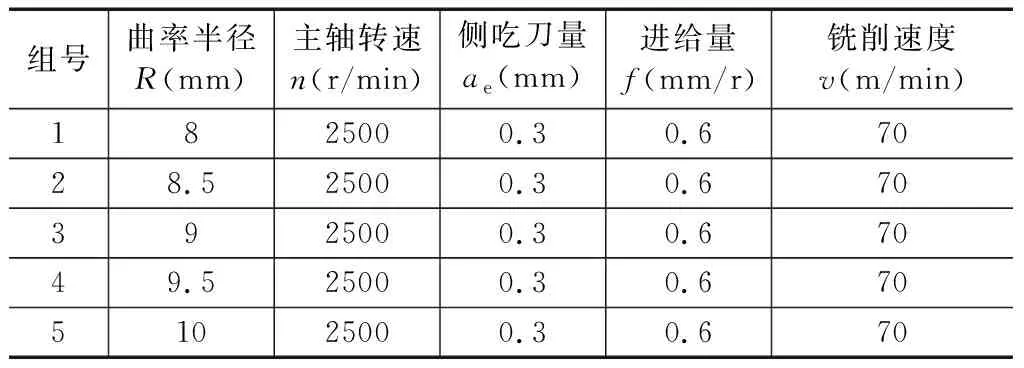

设定铣削行程为3.5mm,铣削方式为顺铣。5组仿真铣削试验参数如表2所示。

表2 试验参数

工件材料为45钢,将非工作面速度约束为0,热辐射系数设为0.075。刀具材料为硬质合金,热辐射系数设为0。刀具设为刚体,工件设为柔体,进行接触设置。采用剪切摩擦模型,且摩擦系数设为0.6[9]。温度设为室温20℃,空气热传系数为0.02N/(s·mm·℃)[10]。

金属的切削过程是一个动态的材料去除过程。切削分离准则主要有物理分离准则和几何分离准则,本文釆用物理分离准则[11]。使用以黏结磨损为机理建立的Usui模型[12],其数学表达式为

(3)

式中,a,b为试验标定的系数,在本次仿真中,a=10-6,b=855[13];p为接触表面压力(MPa);v为滑动速度(m/s);T为表面温度(K)。

3.2 仿真结果及分析

铣削力Fx,Fy,Fz取铣削稳态下x,y,z方向的铣削力平均值,则铣削合力F为

(4)

式中,Fx为径向铣削力;Fy为切向铣削力;Fz为轴向铣削力。

从图7可以看出,Fx>Fy>Fz,Fy为主铣削分力。随着刀具曲率半径的增大,铣削合力F和分力Fx,Fy逐渐增大,且变化趋势大致相同,变化趋势由开始的急剧增长变为缓慢增长。Fz曲线数值较小且变化趋势不明显,这是因为该铣削过程为对称铣削,轴向力本应为0,但由于自生成网格划分得不好或不均匀,一些网格被压扁或者计算不收敛而导致Fz出现误差[14]。铣削合力F和分力Fx,Fy在曲率半径由8mm增至8.5mm时,分别增长7.5%,13.3%,5.6%;在曲率半径由8.5mm增至9mm时,分别增长4.6%,5.4%,4.4%;在曲率半径由9mm增至9.5mm时,分别增长3.0%,2.7%,3.1%;在曲率半径由9.5mm增至10mm时,分别增长2.8%,2.2%,3.0%。铣削力增长的原因主要是随着切削刃曲率半径的增大,刀具最大切削宽度和最大铣削面积增大,单位时间内金属去除率增加,克服工件变形阻力增大,从而导致铣削合力和铣削分力Fx,Fy增大。但是随着切削刃曲率半径增大,最大切削宽度和最大铣削面积虽然在增大,但是增长幅度却在降低,所以铣削合力和铣削分力Fx,Fy增长幅度也在降低。

图7 铣削力随曲率半径R的变化曲线(仿真)

4 铣削力的试验研究

4.1 试验方案设计

如图8所示,在永进YCM-V65A加工中心进行铣削试验,工件尺寸300mm×200mm×20mm,刀具围绕工件由上至下连续顺铣四次,铣削总行程为4m。试验过程中试验切削参数与仿真切削参数一致。使用Kistler 9257b三向测力仪测量铣削过程中产生的铣削力。

图8 铣削试验

4.2 试验结果及分析

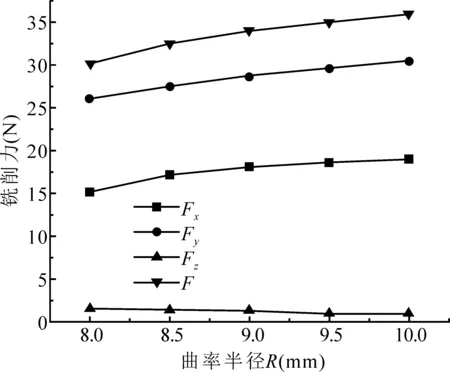

测力仪测出铣削力并进行数据处理,结果如图9所示。对比图7和图9可以发现,仿真所得到的铣削力F和分力Fx,Fy曲线的增长趋势与试验得到的曲线的增长趋势一致,且均为Fy>Fx>Fz。随着刀具曲率半径的增大,铣削合力F和分力Fx,Fy在逐渐增大,且变化趋势大致相同,变化趋势由开始的急剧增长变为缓慢增长。Fz曲线数值较小且变化趋势不明显,其原因是在铣削过程中受到振动导致的。仿真所得三个方向的铣削分力以及合力在数值上也与试验数据有较好的一致性,如表3所示,以刀具曲率半径为8mm所得仿真和试验的铣削合力及其各方向分力的结果进行对比。

图9 铣削力随曲率半径R的变化曲线(实测)

表3 仿真与试验铣削力数据对比

对比分析可见,仿真与试验所得数据在y方向和z方向上的合力偏差较小。x方向上的偏差相对较大,其原因主要是试验过程受到了诸多因素影响,是一个非线性的复杂过程。而有限元仿真过程是基于理想条件进行,简化了很多细节,从而导致试验与仿真之间产生了一定的偏差[15]。由于Fx并不是铣削力的主要分力,因此,x方向上的偏差也在合理范围内。

5 结语

对鼓形铣刀在不同切削刃曲率条件下铣削同尺寸工件的铣削力进行了研究,给出了最大切削宽度和最大铣削面积的计算公式,计算了5组母线半径/切削刃曲率对应的最大切削宽度和最大铣削面积,分析了其对铣削力的影响。进行了有限元仿真和铣削试验,研究切削刃曲率对铣削合力及其各个方向分力的影响,得出如下结论。

(1)铣削合力F和分力Fx,Fy随着切削刃的曲率半径的增大而增大,但增长幅度却在降低。

(2)随着刀具曲率半径的增大,最大切削宽度和最大铣削面积增大,单位时间内金属去除率增大,克服工件变形阻力增大,进而铣削合力F和分力Fx,Fy增大。

(3)仿真与试验所得的趋势基本一致,试验验证了有限元仿真的正确性。