渐开线直齿圆柱齿轮的激光检测误差修正方法

刘万山,郭潇玥,陈嘉慧,林贤锦,陈彬强

厦门大学航空航天学院

1 引言

圆柱齿轮是量大面广的机械传动基础零件,其中渐开线齿形因传动平稳和噪声小,作为最基本的齿轮齿形而应用广泛。但直齿圆柱齿轮副只有端面接触度,重合角小,承载能力低,运动稳定性差,对制造误差灵敏度高,因此其误差控制尤为关键[1]。

为了保证变速器的稳定性和可靠性,需要对齿轮的几何加工精度进行检测。截至目前,实现测量原理的技术手段已经演变为信息技术的综合集成[2],而现代齿轮测量技术可归纳为三种类型[3],其中,齿轮整体误差测量技术的应用是当前齿轮制造业的发展趋势,将齿轮测量技术与齿轮设计制造相融合,实现齿轮制造信息和CAD/CAM/CAT的集成,从而构建先进的闭环齿轮制造系统。

齿轮测量仪器与齿轮测量技术同步发展,数控齿轮测量中心是20世纪80年代迅速发展起来的机电一体化高科技齿轮测量仪,由机械系统、数据系统和计算机软件三部分组成。其测量运动通过数控系统实现,而非由机械机构实现,因此可以实现各种配合,满足不同工件和项目的测量要求[4]。

目前,齿轮几何精度检测技术主要采用接触式测量,例如齿轮啮合滚动测量方法,这些方法普遍存在检测时间长且通用性低等缺点。这种方法将待测齿轮视为刚性元件,在理论的安装中心距下与标准齿轮啮合并滚动,被测齿轮通过啮合运动获得相关偏差信息,从而测量其综合偏差[5]。该测量方式会产生一定量的磨损,也容易损坏齿轮表面,长期使用必然导致工具测头测量精度下降[6]。

鉴于接触式测量方法的缺点,基于激光测距技术的非接触式测量方法在业界被迅速应用。目前,激光测距技术已广泛应用于现代测量的各个领域,如零件表面粗糙度的在线测量[7]。激光技术的发展使得传统三角测量方法有了更多应用[8],由于三角位移传感器是一种非接触式测量,对被测材料无特殊要求[9],因此可以在恶劣环境下测量金属材料、非金属和软材料,甚至可以测量容易污染和磨损的材料。大量研究表明,光学三角法更适合表面粗糙度的非接触测量。因此,激光位移测距技术非常适合齿轮测量。

Hoover S.[10]预测:功能测试与解析测试相结合是齿轮测量的发展趋势。为此,本文采用基于激光位移传感器的非接触式测量方法对渐开线直齿轮齿廓检测路径进行轨迹规划,分析激光三角法原理产生的误差并进行误差补偿实验,建立误差补偿数据库,从而提高了测量精度。

2 实验装置

采用与汉江机床有限公司合作研发并自主生产的HJY054四坐标测量中心进行螺杆转子端面齿廓数据点的激光采集实验,该测量仪包括直线轴X,Y,Z轴以及回转轴C轴,激光位移传感器安装在X轴的末端。激光测量仪的机床结构见图1。

图1 激光测量仪的机床结构

随着三个移动轴进行空间移动,工件用顶尖固定在回转C轴上进行360°旋转运动。各轴采用雷尼绍光栅进行信号反馈定位,三个移动轴的精度可达到1μm,旋转轴精度可达到0.001。

激光位移传感器可以测量激光入射轴向上被测物体的位移变化量,采用激光三角法原理[11-15]:激光投射一个理想光斑到被测表面,然后反射到线阵CCD上成像,光斑深度和其成像位置有唯一对应关系。当被测物体在轴向位置发生变化时,投射点深度坐标随之变化,光斑在激光位移传感器的轴向位移也发生改变,同时经电路处理将变化在线阵CCD上准确反映出来,由此可以测出被测物体的位移变化量。实验采用基恩士LK-H050点激光位移传感器,该传感器采用红色半导体激光(650nm) 作为光源,通过将CCD光敏面中的像素宽度以及像素数翻倍,从而实现较高的精确度。

表1 LK-H050激光位移传感器的主要参数

3 误差校对实验

如图2所示,激光位移传感器误差校对的实验装置由数控加工中心、激光位移传感器、激光干涉仪、正弦规、标准量块及分度盘组成[16-20],激光位移传感器安装在数控加工中心的Z轴上,分度盘安装在工作台,正弦规放置在激光位移传感器正下方的分度盘上,可随分度盘进行转角旋转。激光干涉仪光路组件由磁力表架固定在Z轴和工作台上,Z轴可通过数控系统控制进行移动。

图2 激光位移传感器误差校对实验

实验开始前,先精确调整激光位移传感器的姿态,保证激光光束竖直入射,然后调整干涉仪光路组件的位置,在沿Z轴移动的过程中确保光路不发生偏移以及激光干涉仪能够准确读数。由齿轮测量路径规划方案得到搭建的物面倾角为-45°~45°。

实验开始时,坐标系统的电脑程序控制Z轴携带传感器上下移动,在激光位移传感器的有效测量范围内(-10~10mm),每移动1mm记录下激光位移传感器和激光干涉仪的数值。整理实验数据,其差值即为激光位移传感器的误差值。

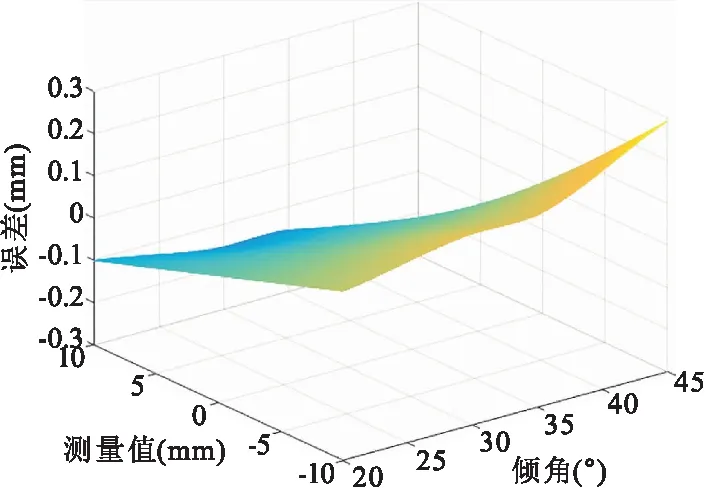

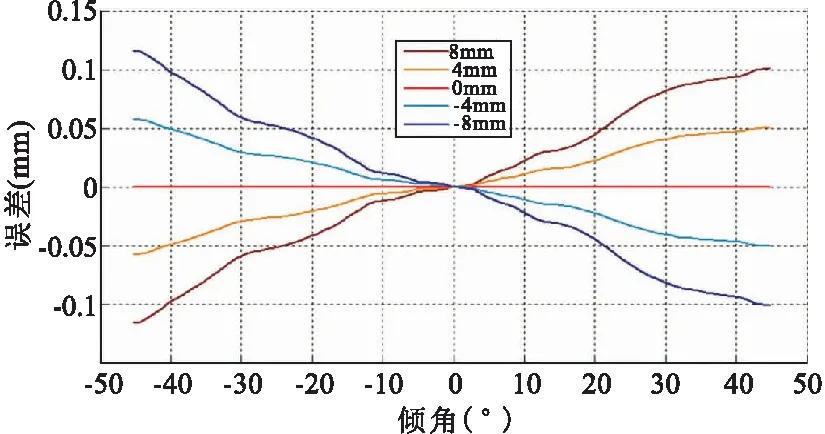

分别选取倾角为10°,20°,30°,40°,由误差实验原理可知,当物面转角180°时,物面倾角变为当前角度的负值。在转角为0°时,分别选取测量深度为8mm,4mm,0mm,-4mm,-8mm的五处测量点,绘制如图3所示的倾角误差变化可知:随着倾角增大,传感器测量误差也逐渐增大;倾角越大,测量深度对传感器测量误差的影响也随之增大。

图3 倾角误差

4 误差修正

将实验测量得到的倾角误差[21-24]用MATLAB软件插值算法建立误差模型,对倾角和测量深度的误差进行补偿,绘制出补偿后的齿轮齿廓,分析误差得到最终实验结果。

建立如图4所示的倾角误差模型,由轨迹规划的测量点计算出的理论倾角范围为23°~43°,因此误差模型选取的倾角为20°~45°,激光测量值为-10~10mm。将倾角误差值和测量齿轮的原始激光测量值代入模型中即可得到对应的倾角误差值,激光测量值与倾角误差值之和即为补偿后的测量值。误差补偿后得到的激光测量值更精准,分析的结果也更加准确。

图4 利用MATLAB软件建立的倾角误差模型

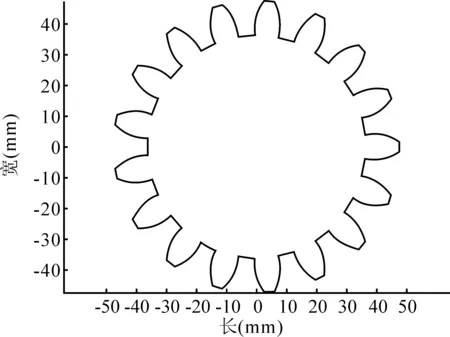

如图5所示,用MATLAB软件编程生成理论齿轮齿廓,并在软件中模拟实际齿轮旋转运动,在理论齿轮齿廓上找到对应的实际测量起始点与终止点,利用MATLAB软件在理论齿廓上求出对应测量点的理论法向量,并计算法向量与Y轴的夹角,即测量激光的倾角。用MATLAB软件编程求出该倾角后,利用数据补偿库进行补偿。

图5 利用MATLAB软件生成的理论齿轮

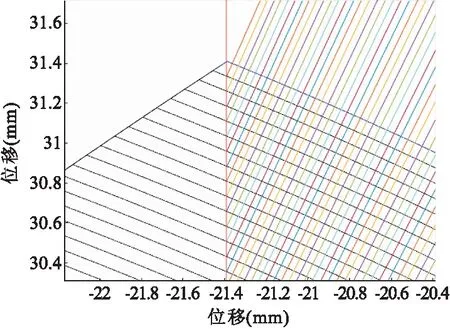

用MATLAB软件模拟的实际齿轮运动轨迹和齿面法线见图6,其中黑色线条为齿轮运动轨迹,红色线条为入射激光,彩色线条为被测齿轮面的法线(见图7)。用MATLAB软件编程计算激光入射角与齿轮被测面法线的夹角(倾角)读数,并与测量齿轮有效部分上的激光测量点对应。利用前面建立的倾角误差补偿模型,将测量结果补偿后得到更贴近真实值的数据(见表2),利用该数据进行齿轮各项误差分析。

图6 利用MATLAB软件模拟齿轮运动轨迹与齿面法线

图7 齿面法线局部放大

5 齿廓测量实验

5.1 实验测量过程

接通电源,进行测量前的检查工作,检查实验设备是否运行正常,测量装备的各类部件是否正常工作。机床执行回零命令,将被测齿轮使用标定的圆柱装夹固定并安装在回转台上。

打开激光位移传感器,移动X,Y,Z轴,将传感器移动到指定测量位置,使齿轮处于激光位移传感器合适的量程范围内,执行测量命令。固定激光位移传感器位置,转动回转台,使齿轮逆时针转动。根据测量需要记录相应数据,并根据前文所提到的误差修正方法并利用MATLAB软件进行数据处理,使测量结果更加准确。执行机床回零命令,关闭测量系统及电源,取下被测齿轮,打扫清理实验台。测量的实验数据如表3和表4所示。

表2 误差补偿后的部分激光值 (mm)

表3 圆柱齿轮部分齿廓偏差 (μm)

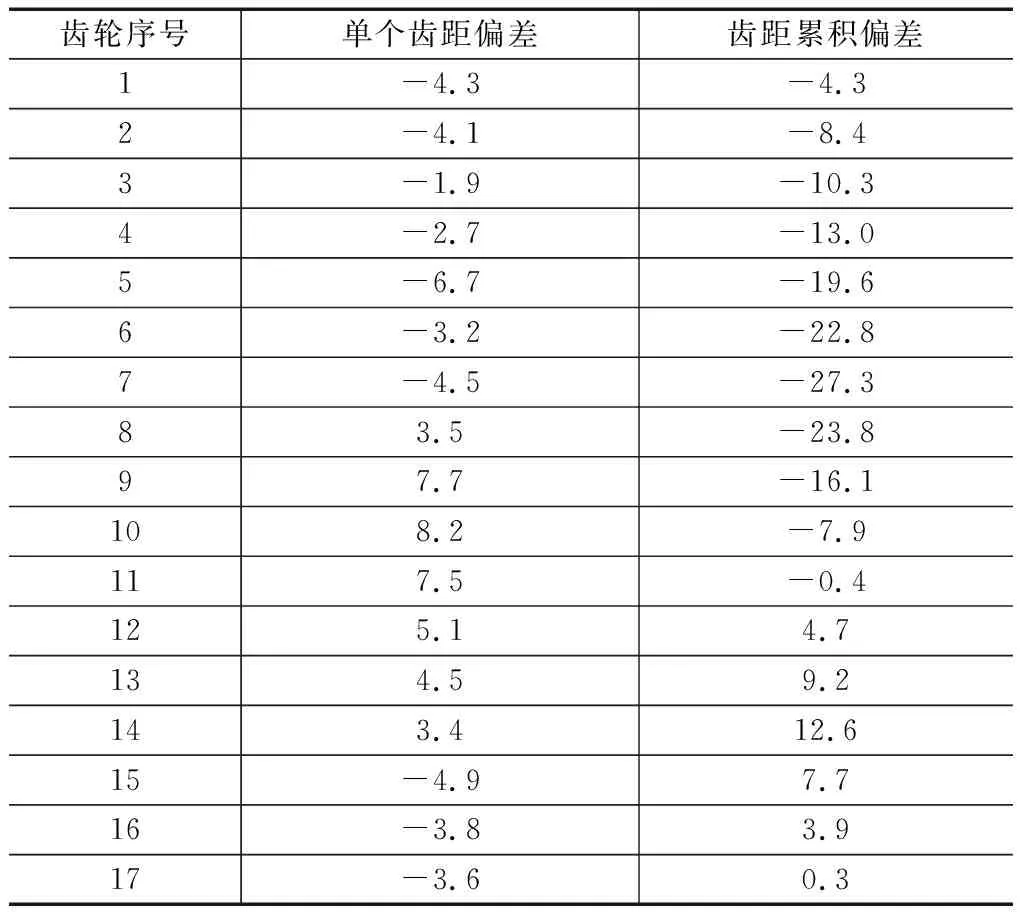

表4 圆柱齿轮齿距偏差 (μm)

测量后得到一组数据,激光位移传感器的周期为10ms,即一秒测得100个数据点。利用第三节的方法找出实验测量有效部分,约为95个数据点,用第四节的方法进行误差补偿,对补偿后的数据进行齿轮各项误差分析,得到齿廓总偏差Fα=7.8+1.1=8.9μm。因为Fα=8.9μm<13.0μm,所以根据圆柱齿轮精度标准GB/T10095.1- 2008规定的评判标准[25],其齿廓总偏差在6级精度区间(见图8)。

5.2 偏差分析方法

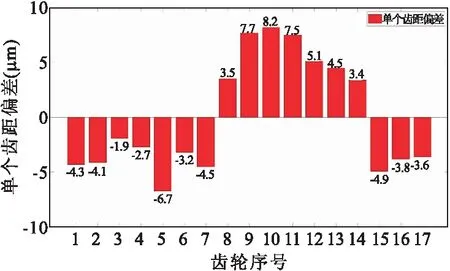

5.2.1 单个齿距偏差分析方法

如图9所示,将测量后经过补偿得到的数据用MATLAB软件生成一系列波形,根据齿轮自身参数可以计算出理论齿顶高,进而计算出理论分度圆距离齿顶的距离,画出分度圆所在直线,与分度圆相交的相邻两点的间距为实际齿距。

图9 单个齿距偏差

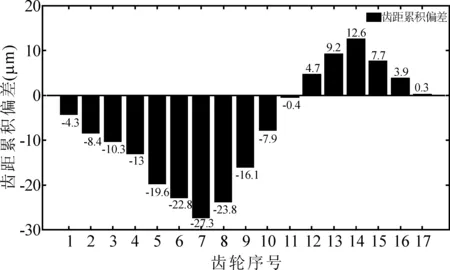

5.2.2 齿距累积偏差分析方法

齿距累积偏差是将齿轮旋转一周,计算出所有齿的齿距偏差,其中同侧齿面间的理论弧长与实际弧长之间代数差中的最大绝对值即为所求。将实际测量齿廓的测量点在MATLAB软件中用三次最小二乘法原理拟合出所有齿的渐开线齿廓图像,画出分度圆,求出分度圆与每个渐开线的交点及其坐标,计算两点距离求出齿距偏差。

由表4数据可以得到:平均单个齿距偏差fPt=6.9μm;最大单个齿距偏差maxfPt=8.2μm;最小单个齿距偏差minfPt=1.9μm。通过将单个齿轮距偏差汇总可以得到齿距累积总偏差FP=27.3μm,其具体数据见图10和图11。

图10 齿距累积偏差

图11 齿距累积偏差折线

因为fPt=8.2μm<9.0μm,FP=27.3μm<28.0μm,所以其单个齿距偏差和齿距累积总偏差都在6级精度区间。

6 结语

通过与接触式测量方法比较可知,接触式测量右齿面的最大单个齿距偏差为5.2μm,齿距累积总偏差为22.8μm,非接触式测量右齿面的最大单个齿距偏差为8.2μm,齿距累积总偏差为27.3μm。对比可知,接触式测量的精度更高,说明基于激光位移传感器的非接触式测量方法可以检测6级精度的齿轮,验证了该测量方法的可行性和准确性。