聚四氟乙烯材料属性对蓄能弹簧密封圈的影响

辛 顺, 尹 云, 王 屹, 高 飞

(1.海洋石油工程股份有限公司 设计院,天津 300451;2.大连华锐重工集团股份有限公司 设计研究总院,辽宁 大连 116013)

单点系泊液滑环是浮式生产储油卸油装置(FPSO)与水下生产系统连接的关键装备,其主要作用是实现介质在浮体转动情况下的连续输送[1]。蓄能弹簧密封圈是单点系泊液滑环的关键部件,属于自紧式密封,通过系统压力升高时伴随的密封接触压力增加实现有效密封[2],其品质直接影响液滑环的工作性能。目前单点系泊液滑环和蓄能弹簧密封圈产品的技术垄断非常严重,中国海域使用的相关产品均为国外公司生产[3]。

国内对蓄能弹簧密封圈做了一些研究。杜鸣杰[4]介绍了聚四氟乙烯(PTFE)弹簧蓄能密封结构形式和几何形状。贾晓红等[5]分析了弹簧蓄能密封圈的密封性能,得到了接触区的压力分布特性。文中对单点系泊液滑环蓄能弹簧密封圈的PTFE材料属性进行分析研究,利用ABAQUS软件建立蓄能弹簧密封圈的二维轴对称模型,得到PTFE材料属性变化对密封性能的影响。

1 单点系泊液滑环结构

单点系泊液滑环主要由内环、外环、压盖、轴承、密封圈、进口管、出口管、轴承罩和底座等组成,其结构示意图见图1。

图1 单点系泊液滑环结构示图

2 蓄能弹簧密封圈结构及材料

2.1 结构组成

单点液滑环主密封的密封形式为端面动密封。端面动密封采用蓄能弹簧密封圈结构,其主要部件包括背压环、密封套圈以及蓄能弹簧[6],结构示意图见图2。

图2 蓄能弹簧密封圈结构示图

2.2 材料选择

基于蓄能弹簧密封圈的预定功能和使用场合确定各个组件的制造材料。背压环的选料为PTFE复合材料,密封套圈的选料为PTFE改性材料[7-10],蓄能弹簧的选料为钴铬镍合金[11]。所选用的PTFE复合材料可增加密封圈的承压能力,PTFE改性材料具有极佳的耐高温和耐磨损性能,钴铬镍合金材料在高温环境下具有极佳的抗氧化、耐腐蚀和力学特性,可以为密封套圈提供均匀稳定的弹性压缩力。其中,PTFE复合材料的硬度高于PTFE改性材料的硬度,符合在压力较高的场合下使用的需求。

3 蓄能弹簧密封圈计算分析基础

3.1 材料力学性能参数

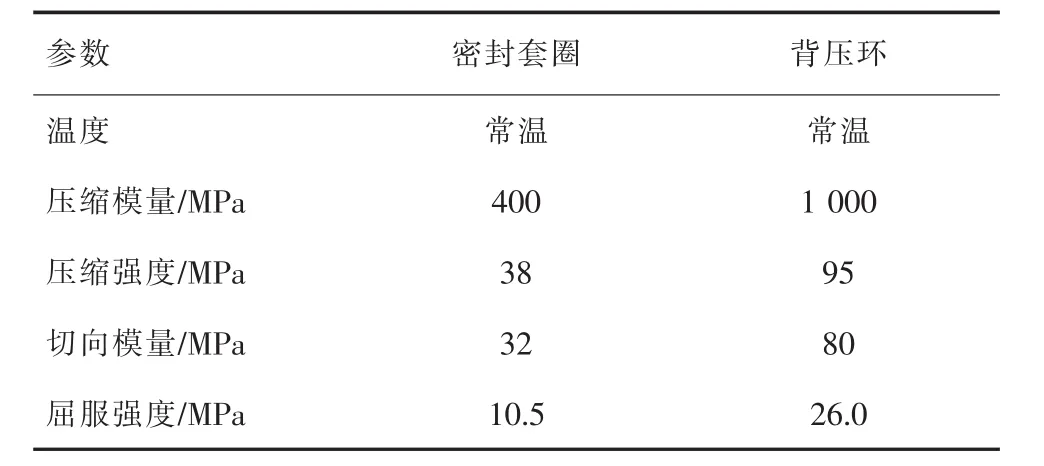

背压环、密封套圈均用PTFE材料制造。已有研究表明[12-14],温度的变化对PTFE材料的力学性能参数的影响不可忽略。PTFE材料采用线性强化弹塑性模型,常温及预定的蓄能弹簧密封圈计算分析温度条件下的PTFE材料力学性能参数分别见表1和表2。

表1 常温下PTFE材料力学性能参数

表2 90℃下PTFE材料力学性能参数

计算分析过程中使用的蓄能弹簧钴铬镍合金材料力学性能参数参考美国Elgiloy 2B Spring Coil材料确定,屈服极限达1 186 MPa,弹性模量210 GPa,泊松比 0.3。

3.2 几何模型

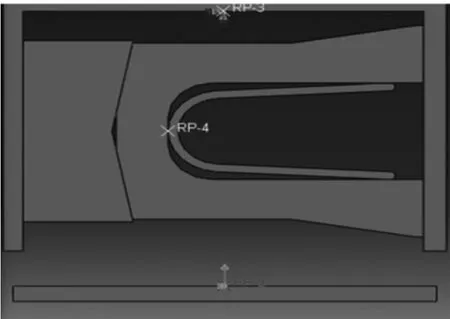

蓄能弹簧密封圈模型的几何形状、边界条件及承受载荷都具有轴对称性。蓄能弹簧密封圈的镂空弹簧横截面为U形几何结构,可选用一个等效刚度的无镂空弹簧模型替代镂空弹簧模型,方法如下,①从蓄能弹簧密封圈整体模型中提取出弹簧边缘接触处的径向位移。②分别在软件中单独建立无镂空弹簧和镂空弹簧的三维实体模型,施加简支边界条件,而后对它们施加相同的径向压缩位移。③提取支反力,比较两者的支反力变化,调整无镂空弹簧的弹性模量,使两者的支反力大小相等。④将调整后的弹性模量带回蓄能弹簧密封圈整体模型中进行重新计算。完成上述结构简化和刚度等效的蓄能弹簧密封圈平面二维轴对称模型[15]见图3。

图3 蓄能弹簧密封圈几何模型

3.3 材料模型

将液滑环的内环、外环和压盖等效成解析刚体进行分析。弹簧采用线弹性材料,实际弹簧(图4)为镂空结构,计算弹簧为假定的连续结构。因此,计算时首先将计算弹簧与实际弹簧在一定压缩位移下进行刚度等效,实际弹簧的弹性模量为2.06×105MPa,泊松比 0.3,在刚度等效条件下可获得计算弹簧的弹性模量,计算弹簧的泊松比保持不变。

图4 实际弹簧材料模型

3.4 划分网格

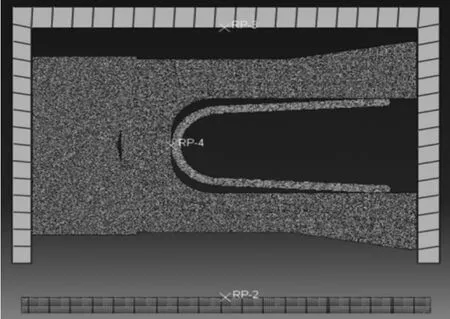

密封套圈选用CAX3单元,自由扫掠,采用进阶算法,在合适的地方使用映射网络。弹簧采用CAX3单元,背压环CAX4R单元,减缩积分,总单元数量约为70 000个,得到的网格划分及载荷分布模型见图5。

图5 蓄能弹簧密封圈网格划分及载荷分布模型

3.5 边界条件与加载

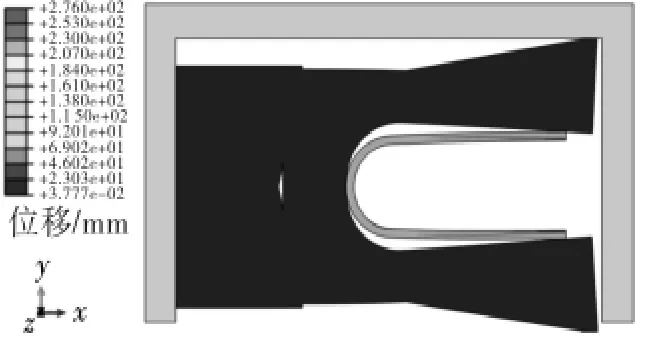

对液滑环沟槽施加全约束,沿y轴负方向对下壁施加位移,蓄能弹簧密封圈没有边界条件约束,设2个分析步。第一步,密封圈在密封槽中被压紧,建立所有接触对。第二步,模拟实际工作状态加压,密封圈的U形腔体内承受液滑环内部的介质压力。载荷步位移加载过程见图6和图7。

图6 蓄能弹簧密封圈载荷步1位移加载过程

图7 蓄能弹簧密封圈载荷步2位移加载过程

4 PTFE材料属性变化对密封圈的影响

4.1 算例及材料属性设置

设置3个算例,施加压强7 MPa,输入材料属性。PTFE材料属性参数见表3~表5。其中,算例1和算例2密封套圈材料属性相同,背压环材料属性按比例改变;算例2和算例3的背压环材料属性相同,密封套圈材料属性按比例改变。

表3 算例1蓄能弹簧密封圈主要部件PTFE材料属性

表4 算例2蓄能弹簧密封圈主要部件PTFE材料属性

表5 算例3蓄能弹簧密封圈主要部件PTFE材料属性

4.2 位移加载结果及分析

算例1~算例3位移加载结果见图8~图10。

图8 算例1位移加载结果

图9 算例2位移加载结果

图10 算例3位移加载结果

由图8~图10可知,在位移加载阶段材料属性的改变不会影响密封圈弹簧的最大应力值及密封圈的位移加载状态,而引起密封圈材料属性改变的主要因素为温度。因此可以推知,当温度改变时,蓄能弹簧的最大应力值以及位移加载后的密封圈姿态将不受影响。

4.3 压强加载结果及分析

算例1~算例3压强加载结果分别见图11~图13。

图11 算例1压强加载结果

图12 算例2压强加载结果

图13 算例3压强加载结果

分析图11~图13,当压强作用于密封套圈以后,对比算例1和算例2可知,背压环材料属性的软化不会改变密封套圈唇部的接触位置,对比算例2和算例3可知,密封套圈材料属性的软化将会影响唇部的接触位置,从而进一步影响接触压力变化,因此需要重点关注温度变化对密封性能的影响。

4.4 密封套圈应力分布及分析

算例1~算例3密封套圈应力分布分别见图14~图16。

图14 算例1密封套圈应力分布

图15 算例2密封套圈应力分布

图16 算例3密封套圈应力分布

由图14~图16可知,当背压环随温度升高软化后,密封套圈的应力会增大,从而影响密封套圈的强度,需适当考虑改善背压环材料的耐高温性能。密封套圈随着自身材料属性的软化应力下降较为明显,因此密封套圈的耐高温性能尤为重要。

4.5 背压环应力分布及分析

算例1~算例3背压环应力分布见图17~图19。

图17 算例1背压环应力分布

图18 算例2背压环应力分布

图19 算例3背压环应力分布

由图17~图19可知,随温度升高背压环材料软化应力下降较为明显,但其压缩强度较高,对结构强度安全系数影响不大。随着密封套圈材料属性的软化,背压环的应力也会随着升高,但对背压环强度影响不大。

4.6 密封圈接触压力分布及分析

算例1~算例3密封圈接触压力分布曲线见图20~图22。

图20 算例1密封圈接触压力分布曲线

图21 算例2密封圈接触压力分布曲线

图22 算例3密封圈接触压力分布曲线

由图20~图22可知,密封圈接触压力随背压环的软化变化较小,说明背压环材料的改变对密封性能的影响较小,而密封套圈材料的软化对密封性能影响较为明显,峰值接触压力下降较大。

4.7 综合分析

不同材料属性各算例的数值模拟计算结果见表6。由表6可知,随着介质温度的升高,背压环材料的改变对密封性能的影响较小,而密封套圈材料的软化对密封性能影响较为明显,峰值接触压力下降较大,有效密封长度也会减小,线接触压力会随材料软化接触长度增大而升高,会显著增加摩擦阻力矩。

表6 不同材料属性各算例数值模拟计算结果对比

5 结语

单点系泊液滑环是FPSO与水下生产系统连接的关键装备,液滑环结构中的主密封圈通常采用蓄能弹簧密封圈,其设计直接影响整套液滑环的工作性能。在选定PTFE材料的前提下,进行了温度变化引起PTFE材料力学性能变化,进而影向蓄能弹簧密封圈背压环和密封套圈密封性能的研究。研究结果表明,随着介质温度的升高,背压环材料的改变对密封性能的影响较小,密封套圈材料的高温性能对密封性能和摩擦力的影响都非常明显,应注重提高密封套圈材料的耐高温性能。