饲料添加剂包被产品的制备和检测方法研究进展

吴 鹏,徐二华,赵 威,侯 嘉,张倩云,王 效,李 苗,范海萍,程赛赛,李浙烽

(康德权包膜饲料添加剂省级重点农业企业研究院,杭州康德权饲料有限公司,浙江杭州 311112)

包被技术,又称“包膜技术”或“包衣技术”,是指按特定工艺将成膜材料包裹在活性物质表面,干燥后形成紧密黏附的保护层,从而将活性物质与外界环境隔绝。包被技术起源于20 世纪30 年代,现已发展出200 余种工艺。包被产品多为球形,少数呈复杂不规则形状,粒径5~500 μm,因此又被称为“微胶囊”,一般由囊心和囊壁两部分组成,内部装载活性物质的部分称为囊心,包裹囊心的物质称为囊壁。囊心为单核或多核,占微胶囊总质量的20%~95%,囊壁厚度0.5~150 μm。

据国外文献报道,早在1974 年已开展饲料添加剂包被产品甲氧普林(Altosid)的鸡舍控蝇试验,主要利用其缓释性能。1975 年,Chalupa 等提出可通过包被方法减少饲料蛋白在反刍动物瘤胃中的损失,包被技术在动物营养领域开始得到关注。1981 年,美国田纳西伊士曼公司Wu 等研发出首款反刍动物饲料添加剂包被产品——过瘤胃蛋氨酸。楼浦阳于1987 年介绍了4 种防微量元素吸湿返潮的涂层包被方法。随后,包被技术在我国饲料工业中逐步推广。虽然包被技术在饲料工业应用较晚,但发展迅速。从微量元素、维生素、氨基酸扩充到酶制剂、微生态制剂、植物精油等,产品种类不断丰富。从反刍动物推广到猪、鸡、鱼等,应用对象也不断增多。饲料添加剂经包被处理后具有较好的经济效益和使用价值,然而市场上的包被产品质量参差不齐,在缺少有效评价和监管体系的情况下,容易诱导和欺骗消费者。本文就微胶囊产品的作用原理、制备工艺及检测方法进行综述,旨在为包被技术更好地服务于饲料添加剂行业提供参考。

1 包被的作用

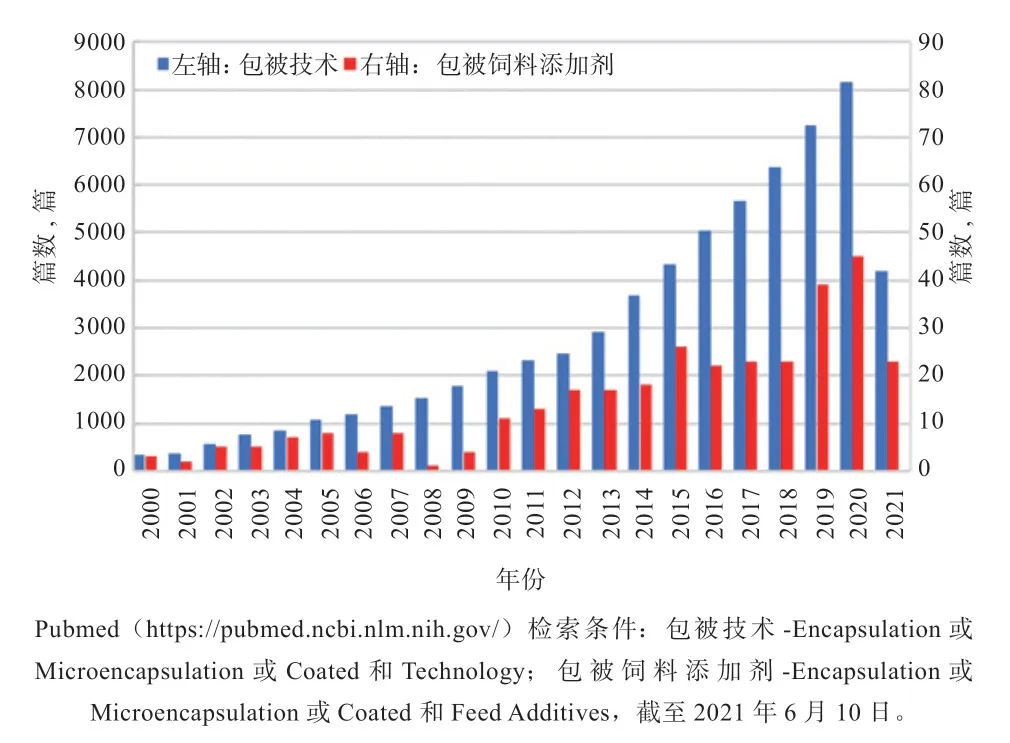

活性物质经包被后具有一定特殊功能,可以解决饲料工业中的一些痛点问题。包被技术及包被饲料添加剂近20 年来正逐渐成为研究热门(图1)。包被的作用可以归纳为4 点:一是起保护作用。减少原料中不同成分的配伍反应,防止氧化、潮解,减少储存、运输和饲料加工过程中的损失,如维生素、酶制剂、氯化钙、半胱胺和胆碱等物质;二是改善使用性能。一方面包被可掩盖物质本身的不良味道或气味,增强适口性,如植物精油等强刺激性气味的物质。另一方面包被可改变活性物质的物态,如由油脂状转变为固态,便于贮存、运输和加工;三是提高生物利用度。一方面包被可以将原本溶解性差的物质均匀分散到介质中,充分发挥作用。另一方面包被有助于控制活性物质在动物胃肠道中的释放,根据研究和使用目的,实现延时释放、定时释放或长效释放;四是减少活性物质对机体的损伤,避免直接的接触刺激,降低毒副作用,如乙酰水杨酸和半胱胺等物质对胃具有强烈刺激作用,因此需要包被。

图1 包被技术及包被饲料添加剂研究热度

在饲料添加剂行业,包膜丁酸钠是包被技术应用最为成功和经典的案例之一。丁酸钠易吸潮,有臭味,流动性差,不利于贮藏和加工。经包被处理后,既提高了产品的流动性,又解决了适口性和后肠释放的问题。董冠等研究发现,同等添加水平条件下,包膜型丁酸钠对生长猪生产性能的提高效果均优于粉剂丁酸钠,且包膜型丁酸钠最优添加剂量(500 mg/kg)的效果要好于粉剂丁酸钠最优添加剂量(1 500 mg/kg)的效果。邹杨等研究证实,包膜丁酸钠较粉剂丁酸钠可提高肉鸡毛利润0.46 元/只,经济效益明显。

2 微胶囊产品制备方法

微胶囊的一般制作工艺流程为配料→乳化→均质→成囊→定型→微胶囊。根据微胶囊的性质、囊壁形成机制及成囊条件可将其分为物理法、化学法、物理化学法3 大类,再依据操作流程进一步细分为不同工艺。不同方法适用场景不同,成本、效率、效果等方面也存在差异,各有优缺点。微囊化产率(Product Yield,亦称保留率)、微囊化效率(Encapsulation Efficiency,亦称包埋率或包封率)和载药量(Loading Capacity)是评价微胶囊制备方法最直接的指标,计算公式:

微囊化产率=(产品中的芯材总量/乳状液中的芯材总量)×100%

微囊化效率=(1-产品表面的芯材总量/产品中的芯材总量)×100%

载药量=(产品中的芯材总量/产品总量)×100%

包被方法应用效果的好坏很大程度取决于壁材的选择,因此本节将结合壁材介绍喷雾干燥法(Spray-Drying)、流化床空气悬浮法(Fluidized Bed Coating)、凝聚法(Coacervates)、乳化法(Emulsion)和挤压法(Extrusion)这几种常用的饲料添加剂包被方法,并比较其特性。选择依据为我国近20 年包被型饲料添加剂相关硕博论文中使用的代表性方法(排名前5),如图2 所示。

图2 包被型饲料添加剂制备方法及主要壁材

2.1 喷雾干燥法 喷雾干燥法属于物理法,其工艺流程为先将芯材分散在壁材的乳液中,均质后再将乳液以雾化形式喷入干燥室,溶剂受热蒸发,囊膜固化从而形成微胶囊。由于喷雾需要,该技术要求壁材能在高浓度下保持低黏性,因此常选用海藻酸钠、阿拉伯胶、麦芽糖糊精、普通/改性淀粉等多糖类和明胶、酪蛋白等蛋白类物质作为壁材。Mujica-Álvarez 等选用麦芽糖糊精和改性淀粉(7:3)为壁材,添加1%吐温-80 为乳化剂,喷雾干燥得到的维生素A 微囊化产率为81.3%,效率为100%,若改用麦芽糖糊精和酪蛋白酸钠(7:3)为壁材,微胶囊化产率可提高到83.1%,但效率显著下降为23%。Paramita 等以阿拉伯胶和麦芽糖糊精(1:2)为壁材,研究不同温度条件下柠檬烯喷雾干燥的包被效果,结果表明微囊化产率在72.9%~88.3%,而微囊化效率差别不大(96.3%~99.5%)。Shu 等以明胶和蔗糖(3:7)为壁材包被番茄红素,最高可实现微囊化产率91.5%,效率82.2%,但若改变条件,尤其在番茄红素本身纯度较低(6%)的情况下,则产率降至69.1%,效率降至12.1%。因此,使用喷雾干燥法时要格外注意工艺参数及物料选择,否则效果会大打折扣。

喷雾干燥法操作简便快捷,综合成本低,易于实现大规模生产。但制备得到的微胶囊颗粒不均匀,呈极细粉末状(10~400 μm),需进一步加工。该方法也不适用于水溶性物质的包被。此外,可选壁材较少、能耗较高、囊壁密封性差和易起皱等问题也成为制约该技术应用的主要障碍。喷雾冷凝法(Spray-Chilling)和喷雾冷却法(Spray-Cooling)与喷雾干燥法工艺类似,只是在最后成膜阶段进风口温度较低,一般为32~42℃和45~122℃,因此特别适用于高热敏性活性物质的包被,但成本更高。

2.2 流化床空气悬浮法 流化床空气悬浮法属于物理法,一般用来包被固体粉末芯材,其基本原理是通过流化床空气分布板压缩空气使芯材在涂装室内规律运动,通过雾化器将包被材料喷涂到芯材表面,经多次循环即可制成微胶囊。按照工艺特点,流化床可进一步细分为批次化流化床(垂直)和连续型流化床(水平),批次化生产的产品品质好,但造价高,适用于制药等高附加值产业,连续型系统则有利于降低成本。按照喷雾方向,流化床可进一步细分为顶喷(Top Spray)、底喷(Bottom Spray)或侧喷(Side Spray)系统,其中基于Wurster 原理的底喷系统性能最优,应用最广。与喷雾干燥法类似,该方法要求壁材具有良好的水溶性或热熔性,如氢化植物油、硬脂酸、麦芽糖糊精、淀粉、阿拉伯胶等。Meunier 等以乙基纤维素为壁材用流化床包被香芹酚、百里香酚和丁香酚,可实现最大微囊化产率90% 左右,但提高芯材活性物质含量会导致产率下降。Pellicer 等选用麦芽糖糊精、改性淀粉和环糊精为壁材比较喷雾干燥法和流化床空气悬浮法对草莓香味剂的包被效果,发现前者微囊化产率(60%~66%)远高于后者(31%~33%),且水分含量更低,包被效果相对更优。

流化床空气悬浮法可根据实际需要喷涂多层囊膜,常用来对包被产品进行二次加工,如喷雾干燥后的胡萝卜素经流化床再包被,因此生产出的微胶囊粒径也更大(50~500 μm)。此外,流化床空气悬浮法生产出的微胶囊结构类型多样,有利于活性物质的控释,但包被效率或产率不是很高。

2.3 凝聚法 凝聚法又称相分离法(Phase Separation),属于物理化学法,一般利用物质本身的性质(如带电性或溶解性)使含活性物质的凝胶从液相中分离,再通过交联剂或加热方式使囊壁硬化。根据参与相分离的聚合物种类,凝聚法又分为单凝聚法(Simple Coacervation)或复凝聚法(Complex Coacervation)两大类。前者通过加入沉淀剂降低聚合物溶解度析出,后者通过2 种带相反电荷的聚合物相互作用交联形成大分子复合物析出。复凝聚法使用更多,带正电的蛋白(如明胶)和带负电的碳水化合物(如阿拉伯胶)是复凝聚法最常用的壁材。冯岩以明胶和阿拉伯胶(1:1)为壁材,采用复凝聚法制备了维生素E 微胶囊产品,其微囊化效率可达92.78%。

复凝聚法微囊化效率高(最高可达100%),生产的微胶囊产品粒径小,囊膜致密性好,稳定性强,不易失活,且缓释性能优越,比较适合对植物精油进行包被。但是微囊化产率不好控制,原因在于凝胶不稳定,易受到pH 和离子浓度的影响,只有当聚合物的正负电荷相等时才能获得最大产率。此外,该方法在应用过程中会用到一些有机溶剂,可能会危害动物健康,从而限制其在包被型饲料添加剂上的使用。

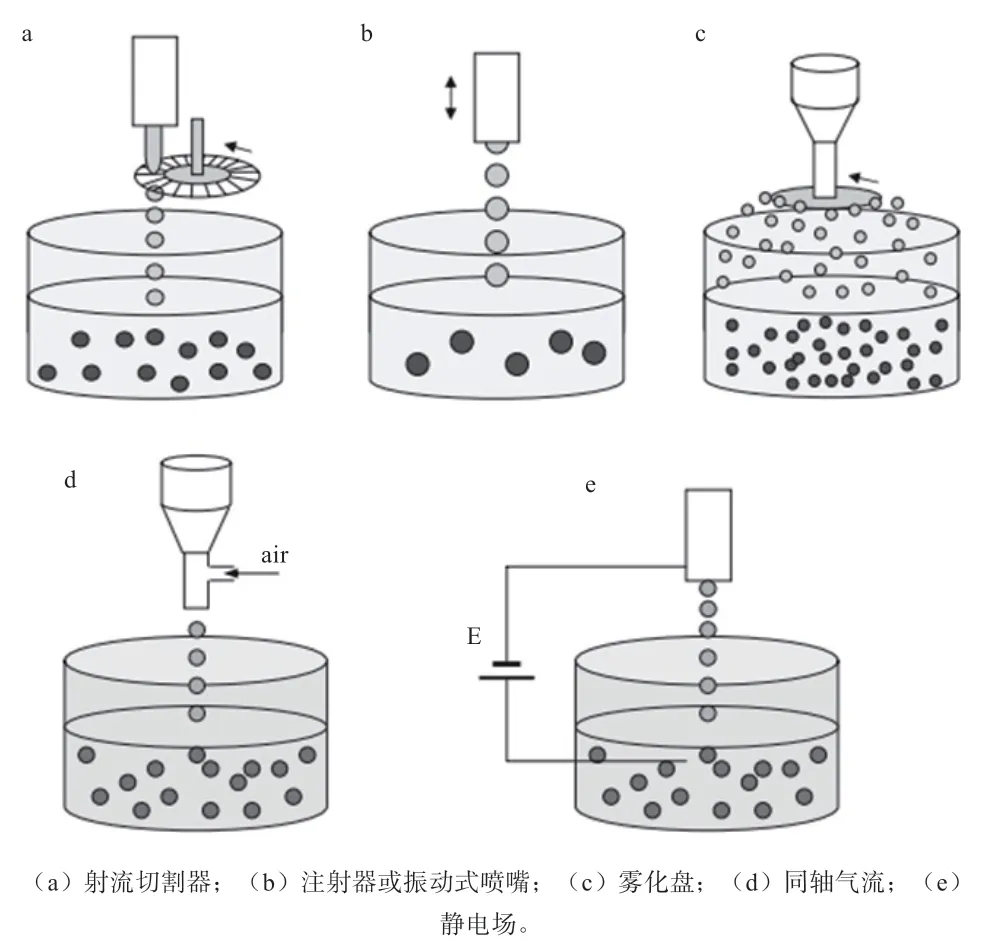

2.4 挤压法 挤压法属于物理法,一般是将芯材与壁材混合形成悬浮液后,再使用滴液化装置(图3)将悬浮液逐滴滴入到凝固液中,随后壁膜硬化,从而将芯材包裹形成微胶囊。由于挤压法加工条件温和,操作简单,因此常用于包被乳酸杆菌、酵母等益生菌,该方法制备的益生菌微胶囊存活率高,活性好。吕利军等研究发现,以海藻酸钠(3%)、脱脂奶粉(4%)和乳糖(6%)为壁材,CaCl作为凝固剂,用挤压法包被乳酸菌的效果较凝聚法更好,活菌数可高达7.76×10CFU/g,且具有良好的耐酸性。Chen 等以黄原胶和壳聚糖为壁材探究不同条件下挤压法包被乳酸菌的效果,结果表明壳聚糖溶液最适pH 为5.5,最适含量为0.9%,黄原胶最适含量为0.7%,菌液和黄原胶溶液最适体积比1:10,乳酸菌悬浮液和壳聚糖溶液最适体积比为1:3,微胶囊产品最大活菌数为1.24×10CFU/g,最大微囊化产率为82%。除海藻酸钠-CaCl、黄原胶-壳聚糖外,挤压法可选择的壁材组合还有卡拉胶-壳聚糖/KCl、乳清蛋白-乙酸钠、果胶-CaCl等。

图3 不同类型滴液化装置[21]

挤压法制备的微胶囊产品粒径较大,一般在0.2~5 mm,但通过静电场的方式也能生产出粒径在50 μm以下的微胶囊。通过注射器、同轴气流或静电场挤压方式形成微胶囊的速度较慢,一般只能用作实验室制备微胶囊,而射流切割器或振动式喷嘴可快速生成微液滴,适用于大规模的工业化生产,但投入成本较高。通过传统挤压方式形成的微胶囊,其活性成分分散于囊芯内,而外层囊膜较薄,益生菌等活性物质容易直接暴露在环境中,影响其活性。因此,有研究团队开发了一种共挤压(Co-Extrusion)的技术,简言之就是通过特定的液流系统使壁材溶液完全包裹芯材形成层流,然后通过振动式喷嘴形成微液滴,液滴表面凝固形成内核-外壳(Core/Shell)的微胶囊结构。Silva 等比较了挤压和共挤压法制备乳酸菌微胶囊的效果,发现后者生产的微胶囊经过60 d 的储藏后乳酸菌存活率更高,且海藻酸钠-虫胶的混合壁材优于海藻酸钠单一壁材。

2.5 乳化法 乳化法属于物理法,其基本原理是将芯材与壁材溶液混合后,加入乳化剂和稳定剂,再通过搅拌形成油包水(Water-in-Oil)、水包油(Oil-in-water)或水包油包水(Water-in-oil-in-Water)等不同类型的稳定乳液体系,液滴表面覆盖有一层囊膜,分离干燥后即可得到微胶囊。相对于挤压法,乳化法操作简单,设备成本更低,且生产的微胶囊粒径更小(10~1 000 μm),因此更适用于工业化生产。乳化法常用壁材组合为海藻酸钠-植物油、海藻酸钠-石蜡、海藻酸钠-壳聚糖等,Span80 是形成油包水类型乳液常用的表面活性剂。根据稳定剂种类及添加顺序的不同,乳化法又分为内源乳化法(Emulsification/Internal Gelation)和外源乳化法(Emulsification/External Gelation)。Silva 等以海藻酸钠-壳聚糖为壁材通过内源乳化法成功制备出血红蛋白微胶囊,并可实现最大微囊化效率为92.8%,乙酸和碳酸钙的摩尔比对微囊化效率影响较大。Cai 等用内源乳化法(以海藻酸钠为壁材)比较了2 种不同Ca源(CaCO和Ca-EDTA)对乳酸菌包被效果的影响,发现微囊化产率差别不大(37.9%和36.9%),但用CaCO生产的微胶囊囊膜更紧密,乳酸菌活性更强。Song 等以海藻酸盐和壳聚糖为壁材,采用内源乳化法和外源乳化法制备酵母Y235 微胶囊,发现微胶囊中酵母存活率在80% 左右,但前者生产的酵母生长速度更快,裂解率更低,效果要优于后者。阳晖同样发现,内源乳化法制备嗜酸乳杆菌微胶囊的效果要优于外源乳化法,且摸索出内源乳化法最佳工艺,即搅拌速度600 r/min,乳化时间15 min,碳酸钙加入量2.5%,冰醋酸加入量600 μL,微囊化效率达72.5%。

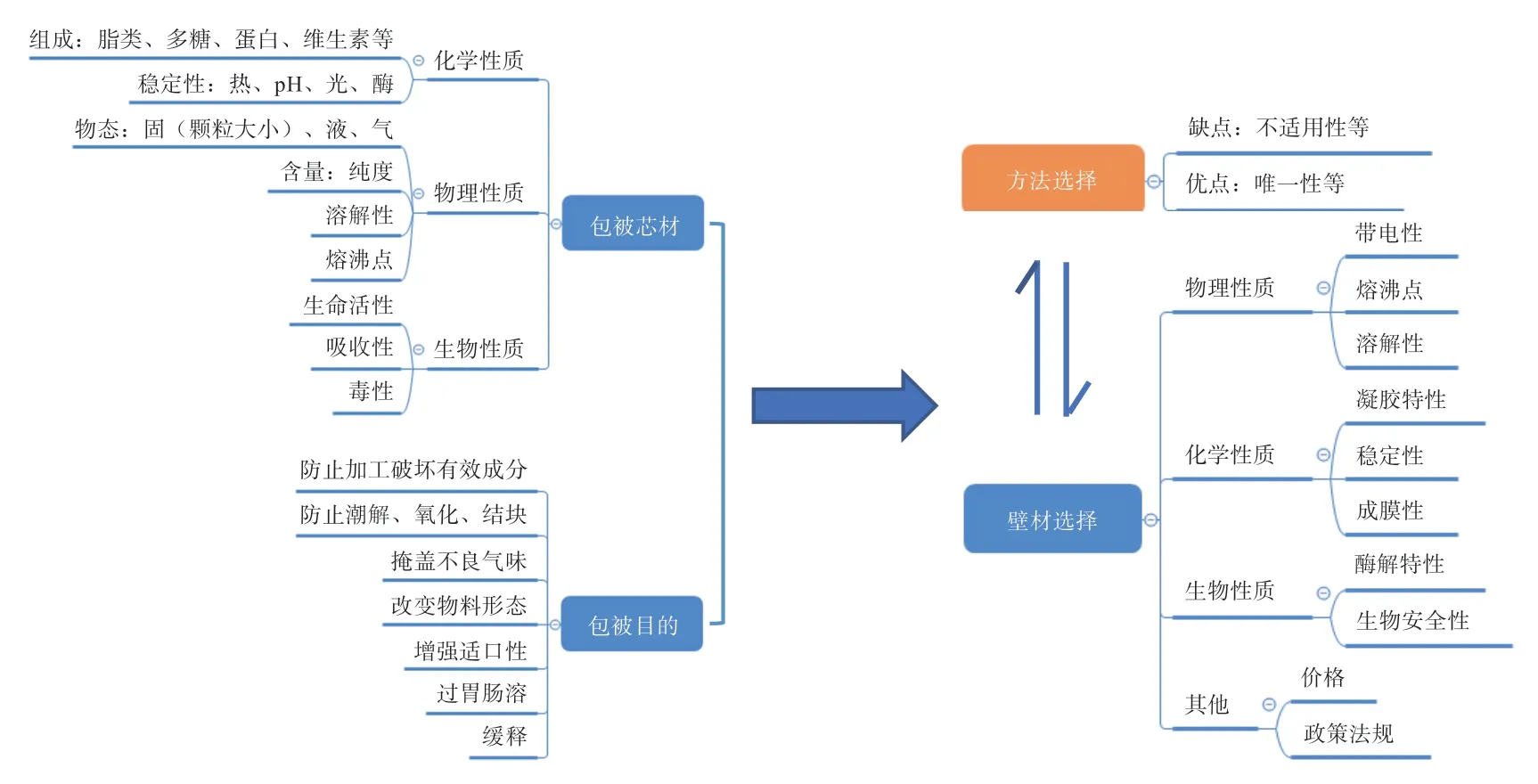

2.6 微胶囊制备方法及壁材的选择 微胶囊制备方法及壁材的选择是一个较宏大和复杂的命题。一方面微胶囊制备方法种类繁多,特性各异,需要系统了解和比对。另一方面,包被芯材和目的不同,适用的方法和壁材也不一样。即使包被芯材和目的相同,应用对象或场景不同,选择的方法也可能存在差异。如同样是实现过胃肠溶的目的,由于鸡、猪、牛等畜禽的消化系统不同,在壁材选择及工艺参数上要经过反复试验。Zuidam 等认为要达到理想的包被效果,需综合考虑芯材理化性质、加工过程、存储条件、溶出机制以及微胶囊粒径、密度和成本等各方面因素。微胶囊制备方法及壁材选择基本思路如图4 所示。芯材性质和包被目的很大程度上决定了所需的包被方法和壁材,理论上包被方法和壁材之间也是相互影响的,但实际过程中大都是先确定好包被方法,再对壁材进行筛选和配比,在多因素多水平条件下通常采用正交试验的方法对工艺进行优化。Ubbink 等提出,可以运用回归设计(Retro-Design)方法避免制备时反复试错(Trial and Error)带来的重复劳动和低效率,其设计思路是从活性物质的分析入手,然后从一系列解决方案中选出有效的加以应用,具体操作步骤可参考文中案例。刘凡采用傅里叶变换红外光谱研究了蛋白质分子与麦芽糊精分子为壁材制备的微胶囊产品在加工过程中的相互作用,结果表明乳清蛋白、大豆分离蛋白、花生蛋白和酪阮酸钠等蛋白质分子可与麦芽糊精的羟基发生氢键缔合作用,且二级结构在形成微胶囊前后呈现不同规律的改变,为壁材选择提供分子层面的理论指导。

图4 微胶囊制备方法及壁材选择基本思路

基于以上情况分析,由于不同方法优缺点不同,以及受壁材原料价格变动等多重因素的影响,微胶囊制备方法及壁材的选择可能并不是绝对的或一蹴而就的,需要根据实际情况不断改进、优化和调整,有时将不同方法或壁材进行组合,取长补短,也不失为一种选择。

3 微胶囊产品的检测

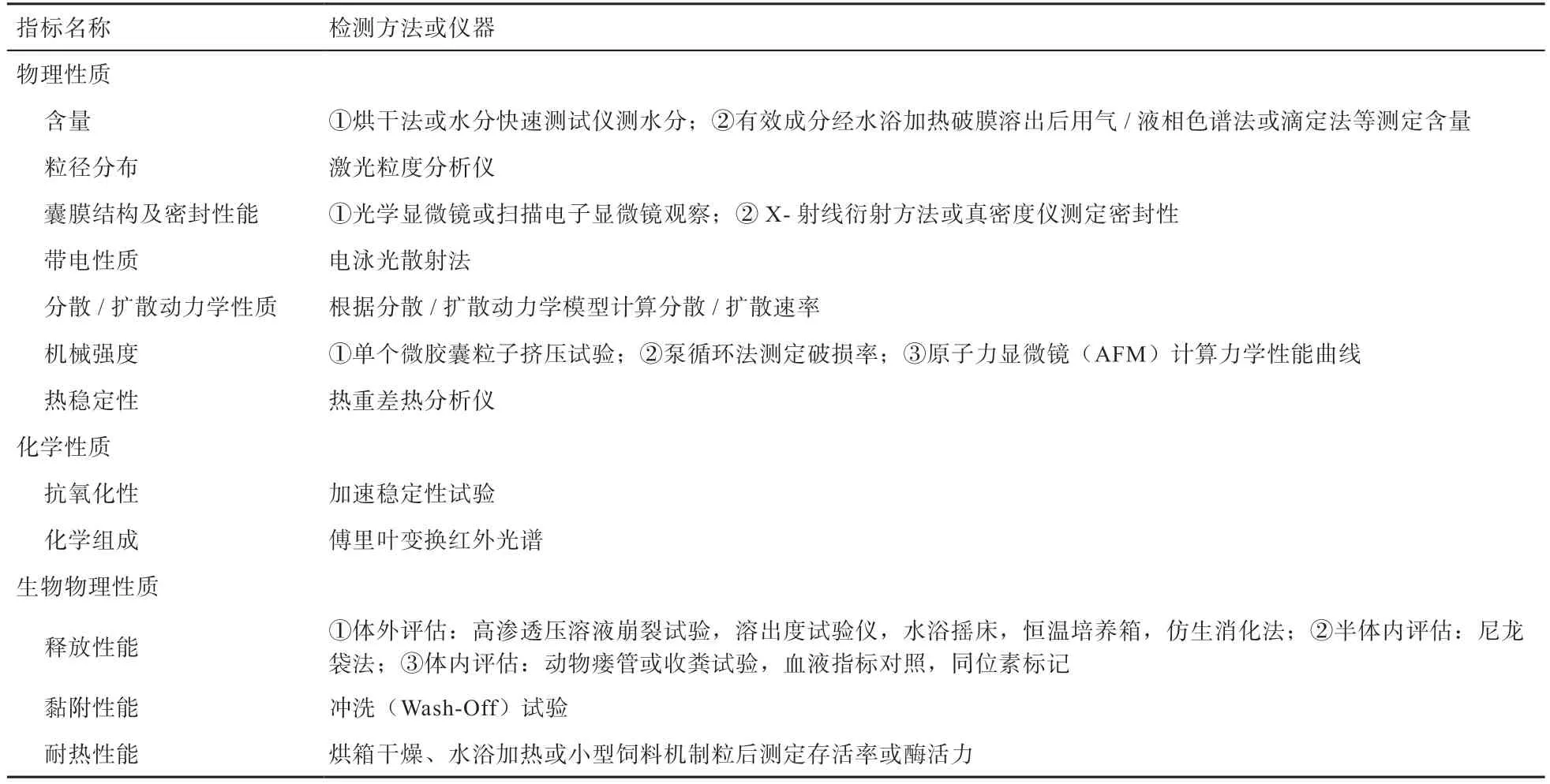

微胶囊产品质量好坏的判断标准为包得住、溶得出、可检测,主要是从囊壁密封性、稳定性、渗透性、安全性和有效成分含量等方面进行评价。此外,流散性以及在溶液外相中的分散性、扩散性等也会影响微胶囊产品使用效果。Kung 等用体外法(Ankom Dairy II Incubator)比较了5 种商品化的过瘤胃胆碱产品在模拟瘤胃液中的稳定性,发现消化剩余的残渣干物质及胆碱含量变化差异大,说明产品质量参差不齐。Teixeira 等从颗粒大小、形态、壁材组成、干物质含量和耐酸能力等维度对不同厂商生产的香味剂微胶囊产品进行比较,发现各产品之间有优有劣。因此,有必要对微胶囊产品进行检测,以满足质量要求。目前,主要的微胶囊产品检测指标和方法如表1 所示。不同的指标表示不同的产品特性,一般将含量、粒径和释放性能等作为常规的检测指标。再根据包被目的进一步增加检测指标,如对高温制粒的包膜产品要进行热稳定性和机械强度测试,长时间暴露在潮湿环境下的包膜产品要进行抗氧化和密封性测试,益生菌或酶制剂产品要进行活力测试等。当然,在用仪器检测之前也可先对微胶囊产品进行感官评定,如看颜色、闻气味和观察潮解、结块状况等。

表1 微胶囊产品检测指标及方法

目前,微胶囊产品的检测比较混乱,缺少统一规范,不同高校/科研院所以及不同公司之间往往采用不同的检测方法或指标,即使方法和指标相同,具体参数又可能存在差异,导致检测报告间的可比性差,消费者在产品选择上常常束手无策,容易出现劣币驱逐良币的情况,因此亟需建立一套统一的、完善的、科学的检测方法,防止假冒伪劣产品扰乱市场秩序,阻碍行业发展。目前,可参考的行业检测标准有浙江制造团体标准《饲料添加剂 氧化锌(包膜型)》(T/ZZB1158-2019)。

4 总结与展望

包被技术历经90 年的发展,日趋完善,老方法不断优化,新方法层出不穷,成为现代食品、医药和饲料工业领域重要的技术支撑之一。饲料添加剂微胶囊产品使用效果显著,已得到市场普遍认可。但目前微胶囊产品市场混乱,主要表现为产品质量参差不齐、检测方法不完善、缺乏统一标准、监管体系不健全等。未来应围绕新型壁材研发、包被工艺优化、包被活性物质挖掘和产品检测等方面开展持续、深入地研究,为包被技术更为广泛地应用奠定基础。针对饲料添加剂,未来也可进行更多包被方法的尝试,如用层-层自组装法开发纳米级的微胶囊产品等。在动物精准营养等概念的倡导下,包被技术将深耕现有产品,不断迭代优化,向着更高性价比、更精准释放的目标迈进。同时,随着新消费需求的出现,包被技术应用领域将逐步扩大,不断向产业链延伸。