铝掺杂对硼化锆薄膜微结构及电学性能的影响

孟 瑜,弥娟莉,李 雷

(1.西安文理学院 陕西省表面工程与再制造重点实验室,西安 710065;2.西安文理学院 西安市智能增材重点实验室,西安 710065)

0 引言

过渡金属(TM)硼化物因具有优异的力学性能、耐蚀性、抗高温氧化等特点,广泛应用于诸多领域,如微电子元器件、刀具、航空航天发动机组件等[1-3]。该类化合物通常具有六方AlB2型晶体结构,其中B原子在六方密排的过渡金属层之间形成石墨状蜂窝薄片。过渡金属与B原子之间的强共价/离子结合以及蜂窝B薄片内的共价结合使该类化合物具有较高的熔点、硬度和强度,TM原子之间的金属结合为其提供了良好的导电性[4]。二硼化锆(ZrB2)作为代表材料,具有高熔点(3 245℃)、高硬度(22 GPa)、低热膨胀系数(5.9×10-6K-1)和低电阻率(4.6μΩ·cm)等优点,可用作高温结构陶瓷材料、薄膜材料、复合材料、电极材料等[5-7]。

ZrB2薄膜的制备方法主要有化学气相沉积(CVD)技术[8]和磁控溅射沉积技术[9-10]。利用CVD制备的ZrB2薄膜中C和O元素的含量较高,因而,薄膜具有较高的表面电阻率,且内部结构较疏松,性能受到影响[11]。相比于CVD,磁控溅射技术是一种更具应用前景的沉积方法,具有薄膜表面平整、结合力好、厚度均匀、结构致密、可控性更好的特点[12]。但是在用磁控溅射法制备ZrB2薄膜的过程中,Zr与B原子都对O原子有极强的亲和力,导致所制得的薄膜容易被氧化,更倾向于生成ZrO2和B2O3,而非生成具有化学计量比的ZrB2[13]。研究表明,在硼化锆薄膜沉积过程中掺入金属元素(Ag、Ta、Cr等),可以对薄膜成分和微结构进行调控,从而改善其性能[14-16]。

本文采用磁控共溅射沉积技术在ZrB2薄膜中掺入不同含量的Al元素,研究Al掺杂对ZrB2薄膜沉积速率、化学结合状态、表面和截面形貌、成分、物相结构及电学性能的影响规律。

1 实验方法

利用JGP560V型高真空磁控溅射设备在p型Si(100)基底上沉积铝掺杂的硼化锆薄膜。采用的Al靶和ZrB2靶的纯度均为99.95%,Al靶用射频溅射,ZrB2靶用直流溅射。沉积室本底压力为4.0×10-4Pa,通入Ar流量为80 mL/min。固定ZrB2靶的溅射功率为80 W,调节Al靶溅射功率分别为20、30、40 W进行薄膜制备,工作气压为4.7 Pa,溅射时间为1 h。

利用X射线光电子能谱仪(XPS,Thermo-Scientific K-Alpha)分析薄膜的化学结合状态,使用原子力显微镜(AFM,美国Bruker)和扫描电子显微镜(SEM,Nova NanoSEM 450)观察薄膜的表面和截面形貌,利用图像标尺测量薄膜截面厚度,并根据截面厚度与沉积时间计算薄膜沉积速率,采用扫描电镜附带的EDS能谱仪测试薄膜成分,使用掠入射X射线衍射(GIXRD,XRD-7000,岛津)表征薄膜的物相结构,用四点探针测试仪(FPP,RTS-9)测定薄膜的表面电阻率。

2 结果与讨论

2.1 XPS谱图分析

利用XPS技术分析Zr-Al-B薄膜中各组成元素的化学键合状态,C1s峰校正值为284.6 eV。如图1所示,Al 2p的结合能峰位在74 eV左右,证明Al与O结合生成Al2O3[17]。

图1 不同Al溅射功率下Zr-Al-B薄膜的XPS能谱Fig.1 XPS spectra of Zr-Al-B thin films at different Al sputtering power

由图1(a)(c)(e)可知,随着Al溅射功率的增加,Al 2p的XPS谱峰的相对峰面积有所增加,表明Al含量增加。从图(b)(d)(f)可以看出,除了Zr-B结合外,大部分Zr和B原子被氧化。随Al含量增加,Zr原子的峰位向低结合能偏移,表明氧化程度有所降低;随着Al溅射功率的增加,更多的Al原子与氧原子结合,促使Zr原子与B原子结合。

2.2 薄膜表面及截面形貌分析

图2(a)(b)(c)是不同Al溅射功率下的Zr-Al-B薄膜的SEM表面形貌图。可以看出,薄膜表面平整致密,无明显缺陷,随Al溅射功率增加,薄膜表面的颗粒尺寸逐渐增大。图2(d)EDS能谱图显示薄膜组成元素主要为Al、Zr、B和O四种元素,与XPS结果一致。图3(a)(b)(c)是不同Al溅射功率下Zr-Al-B薄膜的SEM截面形貌图。当Al溅射功率分别为20、30、40 W时,薄膜厚度分别为237、308、510 nm,可以看出,薄膜厚度均匀,结构致密,且呈现柱状晶结构。

图2 不同Al溅射功率下Zr-Al-B薄膜的SEM表面形貌图和EDS能谱图Fig.2 Surface morphology and energy spectrum diagram of Zr-Al-B thin films deposited at different Al sputtering power

图3 不同Al溅射功率下Zr-Al-B薄膜的SEM截面图和沉积速率Fig.3 Cross section morphology and deposition rate of Zr-Al-B thin films deposited at different Al sputtering power

此外,三组薄膜与基底结合界面清晰平整,表明结合良好。薄膜沉积速率如图3(d)所示,分别为2.63、5.13和8.5 nm/min,随溅射功率增大呈现上升趋势。

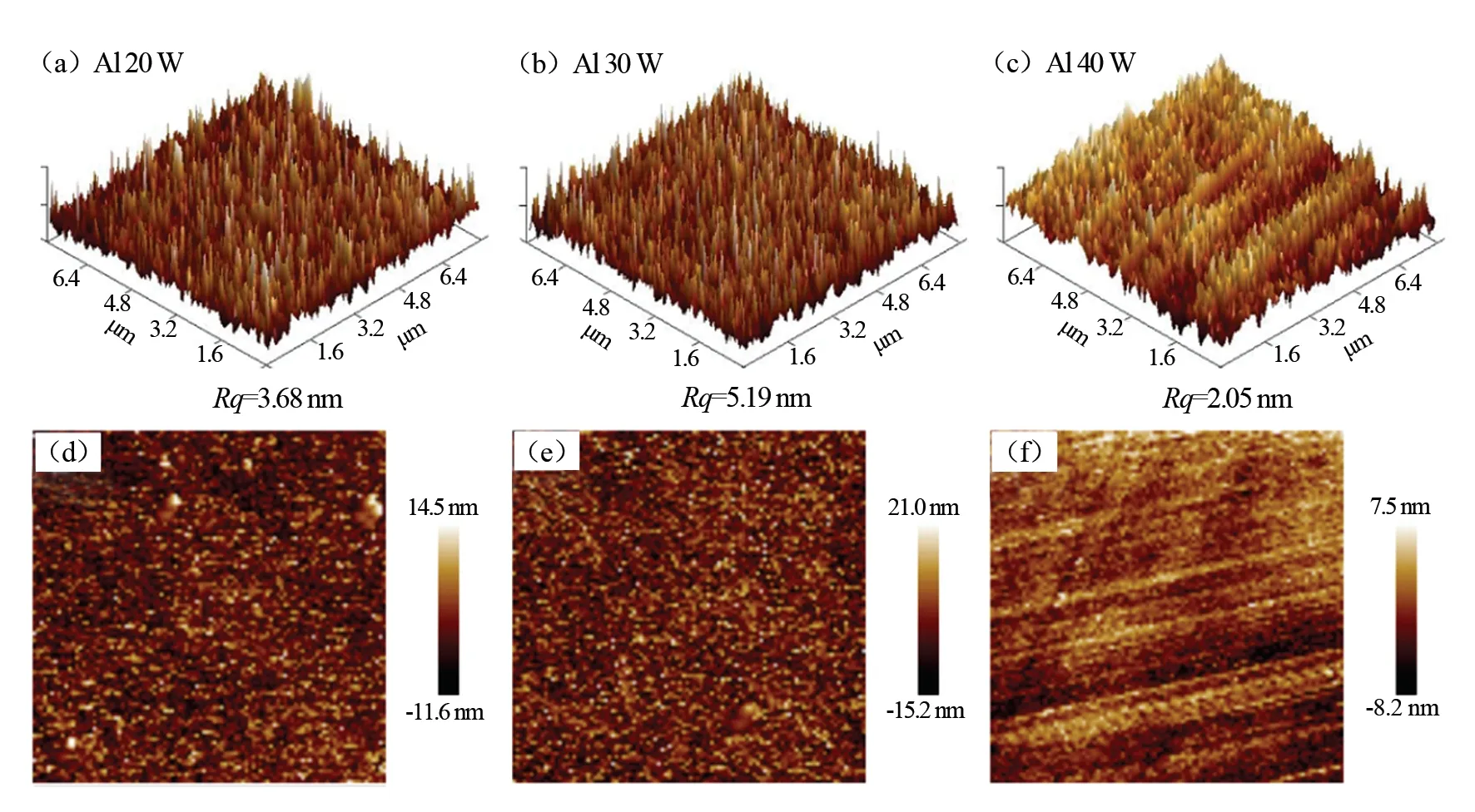

图4为不同Al溅射功率下Zr-Al-B薄膜的AFM形貌图,(a)(b)(c)为薄膜的三维图,(d)(e)(f)为对应的平面图,测量区域为7.8μm×7.8μm。三种功率对应的薄膜表面粗糙度均方根Rq分别为3.68、5.19和2.05 nm,当Al溅射功率为30 W时,均方根值最大。结合图3中SEM表面形貌可知,Zr-Al-B薄膜表面较为平整。

图4 不同Al溅射功率下Zr-Al-B薄膜的AFM图Fig.4 AFM morphology of Zr-Al-B thin films at different Al sputtering power

2.3 薄膜的物相结构分析

ZrB2和Zr-Al-B薄膜的XRD衍 射图如图5所示。由图可知,两种薄膜均为多晶结构,并以ZrB2(001)为择优取向。对于纯ZrB2薄膜,图中2θ为25.58°、32.06°、41.02°分 别 对 应ZrB2(001)、ZrB2(100)和ZrB2(101)衍射峰[18],Zr-Al-B薄膜由ZrB2和Al2O3两相组成,随Al溅射功率的增加,ZrB2(001)和Al2O3(104)衍射峰强度均呈减弱趋势,表明随Al含量的增加,薄膜晶化程度降低。

图5 不同Al溅射功率下Zr-Al-B薄膜的XRD谱图Fig.5 XRD patterns of Zr-Al-B thin films at different Al sputtering power

2.4 薄膜电学性能分析

利用EDS能谱仪和四点探针测试仪对不同溅射工艺下Zr-Al-B薄膜的成分和表面电阻率进行测试分析,结果如图6所示。Zr-Al-B薄膜中Al/Zr原子比与沉积过程中设置的Al靶和ZrB2靶的溅射功率比接近,表明可以通过调节靶材的功率调控薄膜成分,进一步调控薄膜结构和性能。从薄膜表面电阻率变化曲线可以看出,纯ZrB2薄膜的电阻率为0.119Ω。

图6 Zr-Al-B薄膜的Al/Zr原子比和表面电阻率Fig.6 Atomic ratio of Al/Zr and surface resistivity of Zr-Al-B thin films

随Al/Zr原子比的增加,Zr-Al-B薄膜表面电阻率呈现先降低后升高的趋势。当Al/Zr原子比为0.25时,薄膜表面电阻率最小为0.027Ω,结合XRD图可知,此时ZrB2和Al2O3晶粒尺寸较大,晶界数量少,晶界对电子的散射作用小,减小了薄膜表面电阻率。当Al/Zr原子比为0.5时,薄膜表面电阻率最大为0.428Ω。表面电阻率增加的原因是:随着Al/Zr原子比的提高,Al含量增加,结合图1中XPS结果分析可以看出,高电阻的Al2O3成分增加导致薄膜表面电阻率增大。

3 结论

利用磁控共溅射技术在Si(100)基底上沉积不同Al含量的Zr-Al-B薄膜,并研究了Al掺杂对薄膜结构和电学性能的影响,主要结论如下:

(1)制备的薄膜表面平整,厚度均匀。Zr-Al-B薄膜为多晶结构,随着Al/Zr原子含量比的增加,薄膜结构从纯ZrB2晶相转变为ZrB2和Al2O3复合相。

(2)随Al/Zr原子比增加,薄膜表面电阻率呈现先减小后增大趋势,最小为0.027Ω,最大为0.428Ω。