循环盐雾环境下SPCC钢腐蚀行为研究

王汉森,任凯旭,宋肖肖,李思伟,肖泽文,陈亚军*

(1.中国民航大学航空工程学院,天津 300300;2.中国汽车技术研究中心有限公司中汽数据有限公司汽车材料研究室,天津 300300;3.中国民航大学中欧航空工程师学院,天津 300300)

当前工业发展进程中,腐蚀一直是一个普遍存在且成本高昂的问题,2015年“中国腐蚀状况及控制战略研究”项目报告[1-2]中指出:中国的腐蚀成本大约为3100亿美元,占据了中国国内生产总值的3.34%。其中交通运输业的腐蚀成本在五大主要经济领域中位列第二,侧面表明了我国交通运输业的良好发展的同时也带来了新的腐蚀维护成本的考验。商用冷轧钢板(Steel Plate Cold-Rolled Commercial,SPCC)作为可成形钢的重要组成部分,其碳含量低、微合金含量少,有着良好的塑性以及较低的屈服强度,从而具有优良的冲压性能,因此广泛应用于我国的汽车工业、航空航天、精密仪表及电器制造等领域[3-6]。近年来,SPCC钢凭借其良好的机械性能在汽车行业中大放异彩,然而,由于冷加工处理的方式,往往增加了材料的表面缺陷,导致耐蚀性下降,且汽车行业中面临最普遍的腐蚀挑战即为大气环境中的腐蚀,因此SPCC钢的腐蚀行为研究、腐蚀防护等问题亟待解决。

当前,SPCC钢作为一种生产技术较为成熟的产品,许多研究学者均对其展开了相应研究,但研究方法多集中于试验。Lin C H等[7-8]针对SPCC钢展开了系列研究,其发现经淬火处理后SPCC钢的腐蚀电流密度下降了1个数量级,机械性能也得到了相应的提高,且在盐水环境中SPCC钢延展性及抗拉强度严重下降,对质量分数为3 %的盐溶液最为敏感。Kim Y H等[9]关注了腐蚀环境中不同表面粗糙度的SPCC钢在与碳纤维增强塑料(Carbon Fiber Reinforced Plastic,CFRP)偶接时发生的电偶腐蚀行为,其发现SPCC钢与CFRP材料间的电偶腐蚀速率与SPCC钢的表面粗糙度呈正比关系,随着表面粗糙度的增加,SPCC钢的腐蚀表现出显著变化。李涛等[10]研究了稀土元素的添加对SPCC钢耐腐蚀性能的影响作用,其发现35%镧+65%铈稀土元素的添加促使SPCC钢生成了连续、紧密的保护锈层,提高了锈层对基体的保护能力,减缓了基材在海洋大气环境中的腐蚀。丁清苗等[11]通过数值模拟的手段对比研究了3Cr钢在动态与静态腐蚀环境中的腐蚀行为,其发现动态腐蚀条件下钢材具有更高的电化学腐蚀速率。综上可见,SPCC钢的腐蚀行为和腐蚀防护作为一个热点问题,其在组织性能特点、加工工艺方面已经有了较为深入的研究,然而对于腐蚀机理及腐蚀产物对其腐蚀过程的影响作用研究相对较少,并且SPCC钢腐蚀行为的快速准确评估、完善SPCC钢的腐蚀控制体系对腐蚀机理的分析研究的需求越来越迫切。

本文基于循环盐雾实验对SPCC钢在盐雾环境中的腐蚀行为展开研究,并对其腐蚀机理和腐蚀过程中SPCC钢的锈层转化机理进行探究,以期为SPCC钢在腐蚀环境中的应用提供参考依据。

1 材料和方法

1.1 材料和试样

试验材料选用标准挂片规格的SPCC冷轧钢,其主要的化学成分组成(wt.%)包括:0.0448% C、0.018 % Mn、0.107% P、0.0076% S。试样的尺寸为50.8 mm×25.4 mm×3.0 mm,并在试样的中心位置开直径为6.4 mm的直孔,便于试样的安装及悬挂,试样具体形状及尺寸见图1。

图1 SPCC试样形状尺寸Fig.1 The shape and size of SPCC

1.2 研究方法

采用试验与数值模拟结果双向验证的方法,进行SPCC钢的腐蚀行为研究。通过CCX 2000型循环腐蚀盐雾箱研究SPCC钢在循环盐雾环境中的耐腐蚀性能,循环盐雾试验依照GMW 14872—2013《Cyclic Corrosion Laboratory Test》标准进行,腐蚀液为0.9 wt.%NaCl、0.1 wt.%CaCl2及0.075 wt.%NaHCO3的混合盐溶液,腐蚀环境循环过程中包括室温、高湿及干燥三个阶段,每个阶段8 h。对盐雾腐蚀后的试样进行除锈处理,按照公式(1)进行腐蚀速率的计算。使用PARSTAT 2273电化学工作站,进行动电位极化测量。电解质溶液为3.5 wt.%NaCl溶液,选用Pt作为辅助电极,饱和Ag/AgCl(Sat.KCl)为参比电极。SPCC钢的极化区间选取为相对于开路电位的±0.5 V,扫描速率设定为0.5 mV/s;通过SuperView W1光学3D表面轮廓仪对SPCC钢表面的腐蚀三维形貌及腐蚀深度进行测量。

式中:v为腐蚀速率,mm/a;M0为腐蚀前质量,g;M1为腐蚀后质量,g;S为试样总面积,为27.971 cm2;T为腐蚀总时间,分别为96 h、192 h、288 h、384 h、480 h、576 h;D为试样密度,为7850 kg/m3。

2 结果与分析

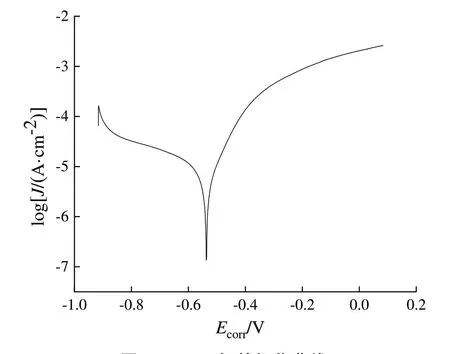

2.1 极化曲线

通过动电位极化测量手段获得SPCC钢的极化曲线,见图2所示。使用PowerSuit软件对极化曲线数据进行拟合,得到SPCC钢的腐蚀电位为-0.57V,腐蚀电流密度为1.33×10-5A/cm2,阴阳分支的斜率分别为-551.4 mV/dec、174.1 mV/dec。由极化曲线的阴极分支可见,在0.60~0.75 V范围内,随着阴极极化电位的降低,电流密度变化趋势减小,表明此时阴极反应受到氧气的扩散控制,此时对应的阴极电流密度即为极限扩散电流密度(3.1×10-5A/cm2)。在电位-0.75~-0.90 V范围内,随着电位的进一步负移,阴极电流密度开始出现缓慢的上升,此时电极上除了氧的还原反应还有可能发生了氢的去极化过程,在两个反应的加和作用下出现了电流密度上升的现象。

图2 SPCC钢的极化曲线Fig.2 Polarization curve of SPCC steel

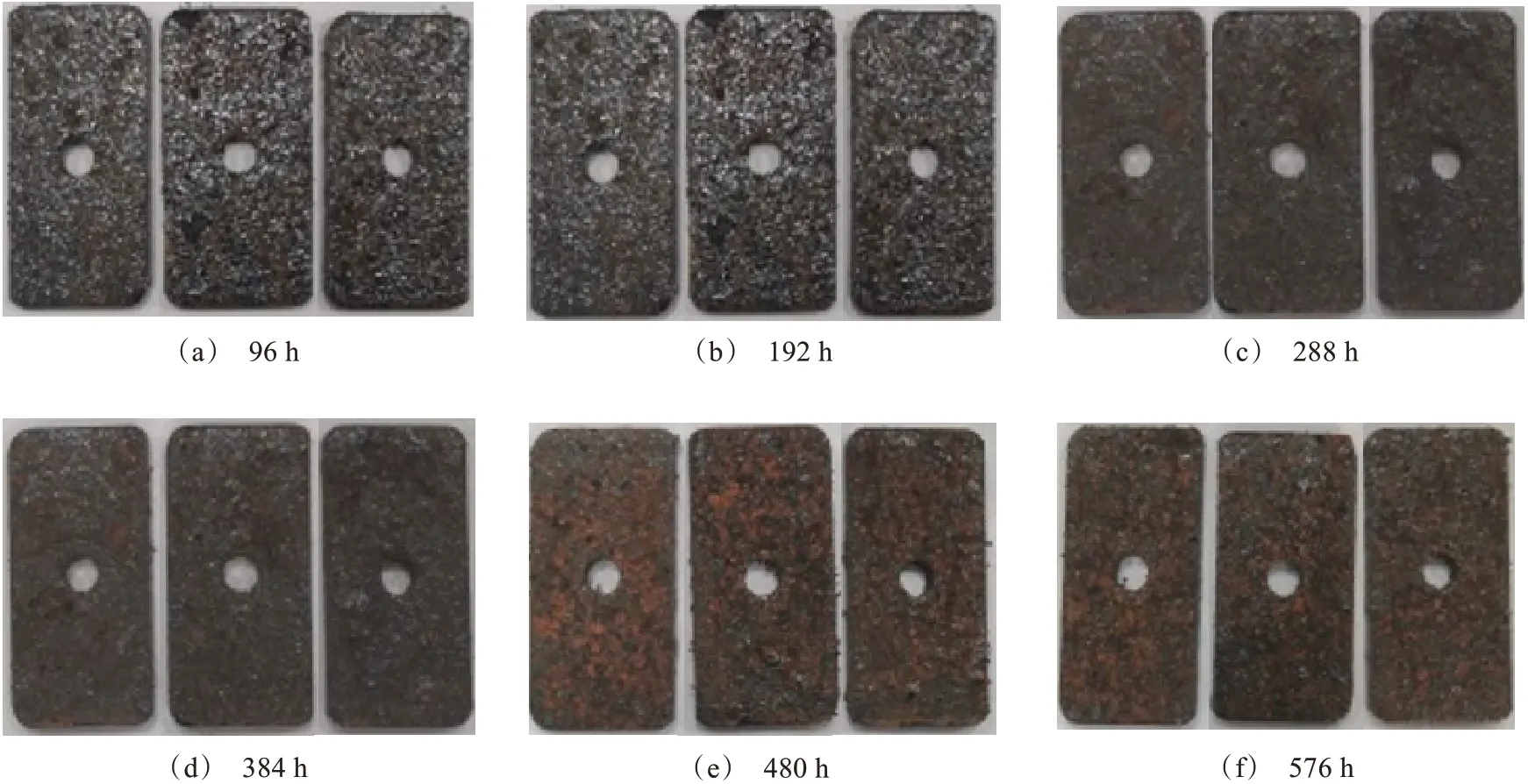

2.2 腐蚀形貌

图3为SPCC钢在循环盐雾后的腐蚀宏观形貌,从左至右依次为3个平行试样。试样经过24 d的腐蚀时间后,表面可以发现明显的腐蚀产物堆积痕迹,腐蚀产物主要呈现黑色与红褐色形貌,有研究表明[12]SPCC钢的腐蚀产物主要由FeOOH与Fe3O4组成;腐蚀的前8 d,可以发现试样表面主要由黑色的腐蚀产物所覆盖,随着腐蚀时间的延长,腐蚀产物的宏观形貌逐渐呈现出棕黄色、红褐色等颜色,且腐蚀产物基本均匀地覆盖至试样的所有表面,由实际的腐蚀宏观形貌来看,随着腐蚀时间的延长,腐蚀产物的成分逐渐发生改变,形貌上主要体现为颜色由前期的黑色逐渐转化为红褐色。

图3 循环盐雾腐蚀后试样的宏观形貌Fig.3 Macro morphology of the sample after cyclic salt spray corrosion

图4为24个腐蚀循环过程中SPCC钢的腐蚀失重数据及腐蚀速率图,腐蚀速率根据公式(1)进行计算。可以发现在腐蚀前12 d内,试样的失重量基本呈现线性增长的趋势,由0.274 g增加到了0.689 g。随着腐蚀时间的进一步增加,腐蚀产物不断堆积,其对基体的保护作用使得腐蚀失重增量减缓,腐蚀24 d时,腐蚀失重量为0.9016 g。可以发现SPCC钢的腐蚀速率在循环盐雾环境中是不断下降的,经过24 d,腐蚀速率由最初的1.13 mm/a减少至0.62 mm/a,可见伴随着腐蚀产物变化的同时试样的耐腐蚀性是存在着一个不断上升的情况。在腐蚀环境中对SPCC钢的腐蚀行为发挥关键作用的腐蚀产物通常为[13]:Fe3O4、α-FeOOH、β-FeOOH、γ-FeOOH、δ-FeOOH。其中在腐蚀前期,试样的腐蚀均匀性较差,腐蚀产物锈层疏松且孔洞较多,这会造成腐蚀介质沿着该孔洞进行渗透,进一步对试样造成严重侵蚀。从腐蚀宏观形貌中可以推断出前期腐蚀产物层主要有Fe3O4组成,呈现出黑色,伴随着腐蚀时间的延长,逐渐转化为FeOOH,其中α-FeOOH为稳定的绝缘体,在钢的所有的腐蚀产物中具有最为稳定的化学性质[14],其含量的增多有助于提高钢的耐蚀性。这是由于其结构致密,可以有效地阻止带电粒子的扩散,减少腐蚀介质与基体间的电极反应。且其主要颜色为红褐色或棕黄色,结合腐蚀形貌可以发现,随着腐蚀时间的延长,试样表面覆盖满了红褐色的腐蚀产物,因此推断随着腐蚀时间的延长,腐蚀产物中α-FeOOH的含量逐渐增加,提高了试样的耐腐蚀性,因此腐蚀速率呈现出不断下降的趋势。

图4 SPCC钢腐蚀失重及腐蚀速率曲线Fig.4 SPCC steel corrosion weight loss and corrosion rate curve

2.3 腐蚀深度测量

除锈后的SPCC钢表面的腐蚀三维形貌及腐蚀深度测量位点的选取见表1。白光三维形貌成像中以不同的色差来代表视场范围内材料表面的高度落差,从红色到蓝色的过渡代表其腐蚀深度不断加深。腐蚀前8 d,由腐蚀三维形貌可以发现,试样表面出现较多凹凸形貌,呈现点蚀特征,即蚀坑随机独立分布在试样表面,且蚀坑尺寸较小。随着腐蚀时间的进一步延长,试样在视场范围内可以发现较大面积的腐蚀坑,蚀坑密度进一步增加且相互连接成片,试样呈现出大面积的均匀腐蚀状态,形貌云图上体现为蓝色面积的扩大及颜色的加深,显示出腐蚀面积及腐蚀深度的不断增加。其主要原因为:盐雾液滴中的Cl-具有较高的电导率、强穿透力和较小的水和能,其易吸附在金属表面形成离子通路。同时,在金属自身由于相组织电化学特性不同产生的电位差驱动下就形成了一个天然的微电池系统,不断侵蚀基体。电化学特性较为活泼的相组织首先溶解,形成蚀坑,随着时间的延长,蚀坑尺寸不断扩大且相互融合从而呈现出较大面积的腐蚀剥落区域,由点蚀发展为均匀腐蚀。通过对腐蚀三维形貌上颜色对比度最大位点的选取,实现视场范围内最高和最低位置落差的测量以获取SPCC钢在不同腐蚀时间下的腐蚀深度值,具体数据位点的选取见表1。SPCC钢在循环盐雾环境中腐蚀24 d后的腐蚀深度结果见图5,其表面腐蚀深度值由36 μm增加到108 μm。

图5 SPCC钢腐蚀时间与腐蚀深度值关系曲线Fig.5 Relationship curve between corrosion time and corrosion depth of SPCC

表1 不同腐蚀时间下SPCC钢的三维形貌及腐蚀深度测量Tab.1 Three-dimensional morphology of SPCC steel under different corrosion time

3 腐蚀机理分析

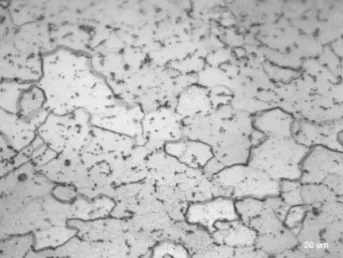

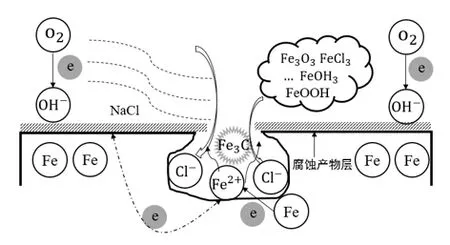

SPCC钢作为低碳镇静钢,其单体腐蚀行为很大程度上受自身组织相分布的强烈影响,图6为SPCC钢的金相组织图片,可以发现其主要由白色饼状的铁素体和黑色颗粒状的珠光体组成,有研究表明[15]碳钢内珠光体主要是由部分铁素体和层状的渗碳体(Fe3C)组成。其腐蚀机理示意图见图7所示,在腐蚀环境中铁素体和Fe3C间存在着腐蚀电位的微小差异,在电位差的驱动下发生局部的微电偶腐蚀。Fe3C作为电子导体在腐蚀系统中充当阴极,氧气作为去极化剂在其表面发生还原反应,而铁素体则在耦合作用下被加速溶解,发生Fe基体的氧化反应,其反应过程如下:

图6 SPCC钢金相图Fig.6 The metallographic diagram of SPCC steel

图7 SPCC钢腐蚀机理示意图Fig.7 Schematic diagram of SPCC steel corrosion mechanism

阳极反应:Fe→Fe2++2e-

阴极反应:O2+2H2O+4e-→4OH-

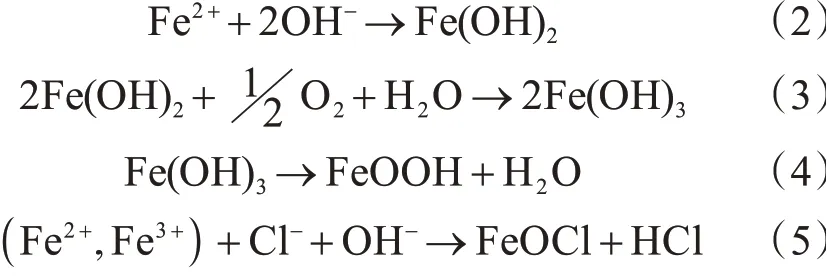

随着暴露时间的延长,Fe2+与OH-结合生成FeOH2,同时在去极化剂的作用下很快会被氧化为Fe3O4、FeOH3,而后者化学性质不稳定会进一步的分解为γ-FeOOH、β-FeOOH,见公式(2)~(4)所示。Antony H等[16]研究表明,在腐蚀前期,以上两种羟基氧化铁作为腐蚀产物的主要组成成分,且该两种羟基氧化铁具有高还原性时,对腐蚀速率具有加速作用,其在形貌上主要呈现为棕黄色。在高Cl-沉积环境中,在基体和腐蚀产物界面还会生成部分的氯化物产物,见公式(5)。可以发现,其反应过程中,HCl的出现会引起局部的酸化,从而加速腐蚀过程。于此同时,高浓度的Cl-环境还会促使γ-FeOOH、β-FeOOH向α-FeOOH的转化[17],α-FeOOH的形貌则主要呈现红褐色的棒状,是室温状态下热力学稳定性最好的羟基氧化铁,通常作为铁氧化物之间转化的最终形态,对腐蚀过程具有抑制作用。整个腐蚀过程中腐蚀产物的转化过程见图8。

图8 SPCC钢腐蚀产物转化图Fig.8 The transformation diagram of SPCC steel corrosion product

在腐蚀产物逐渐地覆盖试样表面的同时,蚀坑底部的基体不断溶解,导致Fe2+的富集。在大量腐蚀阴性离子如Cl-、OH-等的协同作用下,其凭借着较强的渗透能力轻松穿过疏松多孔的腐蚀产物层,抵达蚀坑内部以保持电荷平衡,随之而来的则是新一轮的加速腐蚀。随着腐蚀时间的延长逐渐由点蚀发展为晶间腐蚀、应力腐蚀及均匀腐蚀等形态[18]。结合SPCC钢的腐蚀宏观形貌由前期的黑色与橙褐色逐渐向红褐色转变及腐蚀速率不断下降的实验结果来看,可以发现在腐蚀后期由于铁的各氧化物不断向α-FeOOH的转化,使得其腐蚀过程受到抑制。

4 结论

(1)SPCC钢在循环盐雾环境腐蚀24 d过程中,腐蚀产物宏观形貌由最初的黑色逐渐转化为了后期的土红褐色;SPCC钢的腐蚀速率由1.13 mm/a减少至0.62 mm/a,耐腐蚀性出现逐渐上升的趋势。

(2)在腐蚀初期SPCC钢表面主要以点蚀为主,随着腐蚀时间的不断延长,腐蚀坑相互连接,试样表面逐渐出现均匀腐蚀特征。经过24个腐蚀循环,腐蚀深度值逐渐由36 μm增加到108 μm。

(3)在铁素体和渗碳体微小电位差的驱动下,SPCC钢发生了局部电偶腐蚀且在氯离子的作用下,腐蚀产物在由腐蚀前期稳定性较差的FeOH3、γ-FeOOH、β-FeOOH逐渐转化为较为稳定的α-FeOOH,提高了耐蚀性。