Co-Fe-B合金共沉积电结晶行为和性能研究

张乐怡,苏勇,孙雅茹,周珈羽

(沈阳工业大学环境与化学工程学院,辽宁沈阳 110000)

Co-Fe镀层具有居里温度高、自发磁化强度大、低磁晶各向异性和良好的机械强度[1],且容易获得指定的厚度,是超薄叠层铁芯、磁性开关元件的良好材料[2],因此广泛应用于磁记录、磁屏蔽等领域[3]。由于Co-Fe镀层的硬度低、耐磨性及腐蚀性能差,硼的加入可以有效促进形成共晶化合物,可提高镀层硬度[4]及耐磨性能[5]。加入硼形成的铁硼化合物具有较强的抗侵蚀磨损性能[6],可有效防止镀层的腐蚀。因此,对加入硼以获得良好综合性能的钴铁镀层的研究具有较大的实用意义。由于Co-Fe-B具有优异的磁性能、硬度、轻量化、耐磨和多功能性,近年来电化学方法制备Co-Fe-B复合镀层一直受到人们的广泛关注。与化学镀的方法相比,电沉积生产Co-Fe-B复合镀层具有成本低、灵活性强、效率高、易于大批量生产等优势。

本文采用线性扫描(LSV)、电流-时间曲线(I-t)的电化学测量方法,研究共沉积Co-Fe-B的电结晶行为。并通过X射线衍射仪对Co-Fe-B镀层的微观结构进行测定。

1 实验方法

1.1 试样制备

用环氧树脂及聚酰胺树脂制作封装铜电极,铜电极面积为0.1 mm2,对制作好的电极进行预处理。电极预处理包括打磨、水洗、碱性除油、水洗、弱酸活化、水洗。经处理后将试样烘干待用。

碱性除油使用70 g/L NaOH、40 g/L Na3PO4、40 g/L Na2CO3、15 g/L Na2SiO3和去离子水配制,温度为30℃,处理时间为300 s。

弱酸活化采用0.5 mol/L的硫酸浸泡,在室温下浸泡60 s。

1.2 电镀液组成

Co-Fe电镀液组成:40 g/L的硫酸钴、30 g/L的硫酸亚铁、30 g/L的硼酸、40 g/L的柠檬酸钠及0.1 g/L的十二烷基硫酸钠;Co-Fe-B电镀液为在Co-Fe电镀液的基础上加入10 g/L的硼砂配制而成,溶液初始pH为4.7。

1.3 电化学测试

电化学测试采用三电极体系,工作电极为铜,铂电极作为辅助电极,饱和甘汞电极作为参比电极。实验仪器为上海辰华CHI660E电化学工作站。

线性伏安扫描电位范围为-0.4~-1.0 V,分别采用0.005 V/s、0.05 V/s和0.1 V/s的扫描速率,研究扫描速率对Co-Fe-B共沉积电结晶行为的影响。在CoSO4含量分别为20 g/L、40 g/L和60 g/L条件下,测定不同CoSO4浓度下的线性扫描伏安曲线。

计时电流法实验中采用的阶跃电位范围为:-1.08~-1.16 V,分析不同阶跃电位下Co-Fe-B的电流-时间曲线。

采用Rataflax D/max-CXRD Rigaku型X射线衍射仪及LEO1530型场发射扫描电镜对Co-Fe-B复合镀层的成分和表面形貌进行表征;采用震动样品磁强计SPT-SEM-130测定Co-Fe-B镀层的磁性;采用HXS-1000A数字智能显微硬度仪测定Co-Fe-B复合镀层的硬度。

2 结果及讨论

2.1 线性扫描伏安测试(LSV)

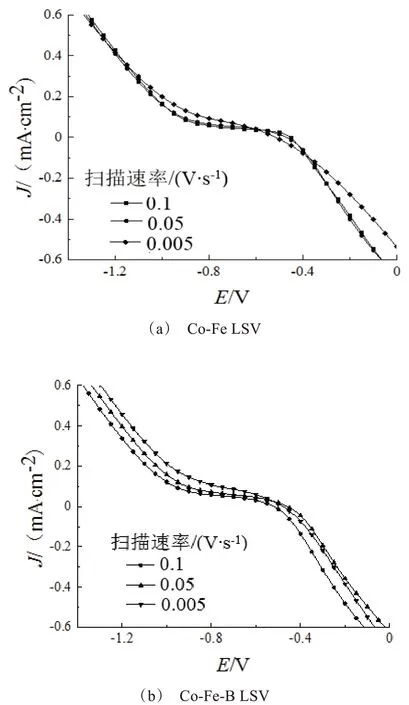

为研究电解液中离子电结晶行为,进行线性扫描伏安测试。不同扫描速率下的线性扫描伏安曲线如图1所示。可以看出,当扫描速率分别为0.005、0.05、0.1 V/s时,Co-Fe和Co-Fe-B产生的峰值电流逐渐降低,当扫描电位为-0.65 V时,Co-Fe电流密度出现下降趋势,表明镀液中大量的Co2+和Fe2+开始发生电化学还原,而Co-Fe-B复合镀液中Fe2+和Co2+的电化学还原发生在-0.60 V,硼砂的加入使Co-Fe-B复合镀层的起始沉积电位正移,减少了阴极极化[7]。随着电势向阴极方向移动,Co2+和Fe2+覆盖了电极表面反应活性位点,可还原的粒子数减少,导致电流密度降低。

图1 扫描速率对Co-Fe和Co-Fe-B线性扫描伏安曲线的影响Fig.1 Effect of scanning rate on linear scanning voltammetry curves of Co-Fe and Co-Fe-B

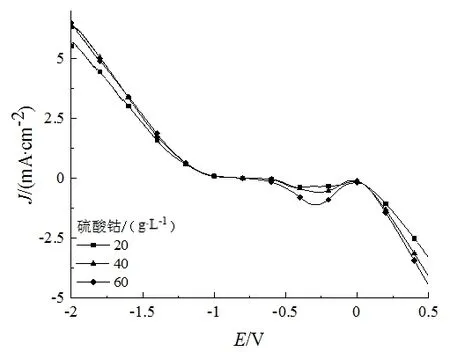

图2为不同硫酸钴含量下电沉积Co-Fe-B溶液的线性扫描伏安曲线,硫酸钴用量分别为20 g/L、40 g/L和60 g/L。可知,极限电流所对应的电位值分别为-0.64 V、-0.60 V及-0.65 V,极限电流呈下降趋势。极限电流下降是由于Co2+的含量的增加导致钴具有更强的争夺活性位点的能力,抑制了Fe2+的沉积,使沉积电流下降[7]。测试的电位范围内,两条曲线均出现平台区,电化学反应受扩散控制,电流密度接近极限电流密度。

图2 不同硫酸钴用量的线性扫描伏安曲线Fig.2 Linear scanning voltammetry curve with different contents of cobalt sulfate

2.2 计时电流研究

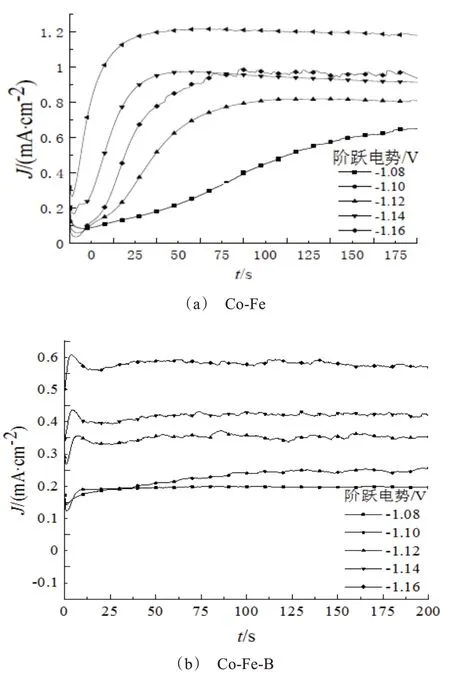

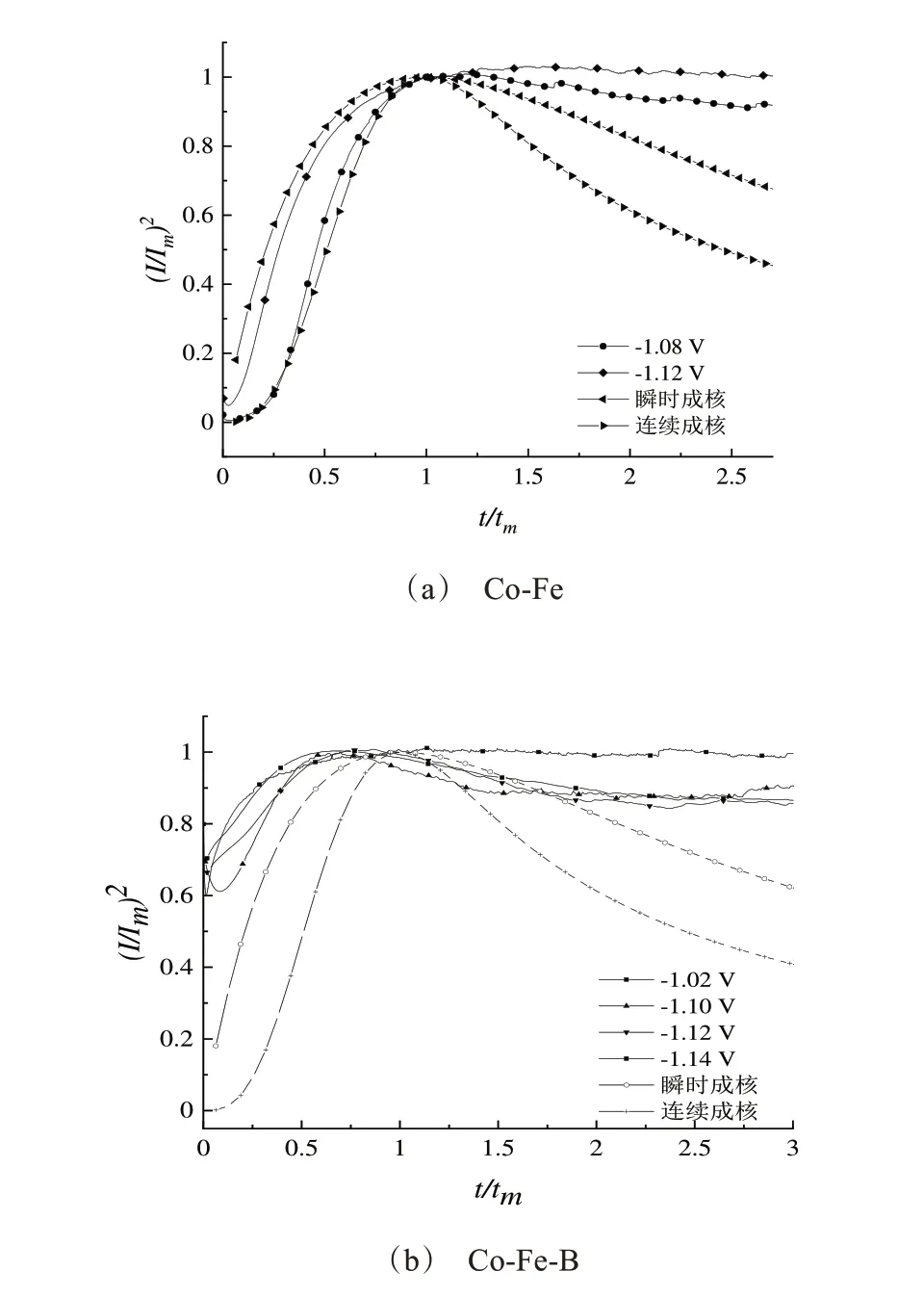

为进一步研究电沉积Co-Fe-B复合镀层的电化学成核和生长机理,进行了计时安培测试,结果如图3所示。

图3结果显示,反应开始时,曲线的电流先急剧下降,之后电流随着时间的增加而增大,达到峰值电流,最后电流从峰值电流逐渐下降至平缓。在初始阶段电流密度都急剧下降阶段与Co2+、Fe2+、B3+的成核有关。峰值电流表明复合镀层的形核数量达到最大。随后,Co-Fe-B复合镀层核周围的扩散区发生晶核重叠,电流密度从峰值缓慢衰减到稳态[8]。随着外加电势的增大,而达到最大电流密度所需的时间逐渐减小,峰值电流逐渐增大。

比较图3(a)和图3(b)可以发现,在相同阶跃电势下,与Co-Fe相比,Co-Fe-B的峰值电流较小,这是由于硼的加入,使得溶液酸性减弱,游离的H+数量减少,电镀液中的金属离子首先形成的可吸附中间产物M(OH)ads增多[9],体系中的Co2+、Fe2+含量减少,最终导致峰值电流降低。

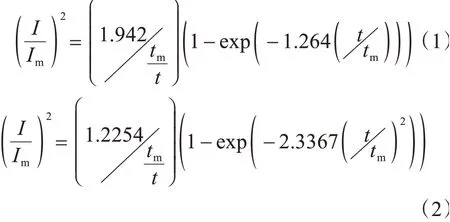

为了对电结晶初期的成核过程进行表征,对图3按公式(1)和(2)进行处理,与Scharifker-Hills成核模型[10]进行比较得到如图4所示的无因次曲线。式中:I为电流密度,Im为最大电流密度,t为时间,tm为最大电流密度对应的时间。对实验数据进行无量纲处理,并与生成的理论曲线进行比较。

图3 不同阶跃电位下Co-Fe及Co-Fe-B共沉积的电流-时间曲线Fig.3 Current-time curve of co-deposition of Co-Fe and Co-Fe-B at different step potentials

图4为Co-Fe及Co-Fe-B复合镀层在不同阶跃电位下的无因次曲线。图4(a)的Co-Fe复合镀层在-1.04~-1.10 V电位范围内,(I/Im)2与t/tm实验曲线更接近于连续成核的理论曲线,因此,成核机制是基于核的逐步形成。而图4(b)的Co-Fe-B复合镀层在-1.02~-1.14 V电位范围内,(I/Im)2与t/tm更接近于连续成核的理论曲线。图4结果显示,随着反应时间和阶跃电位的增大,Co-Fe及Co-Fe-B复合镀层均偏离瞬时成核理论的程度越大,这可能是因为铜电极表面成核及长大会发生晶核交叠[11],这种交叠方式会导致铜电极表面活性位点减少,从而使电流随时间的衰减速度低于理论值,产生实验曲线与理论曲线的偏移。

图4 对应图3的复合共沉积过程的无因次曲线Fig.4 Dimensionless curves of the composite co-deposition process corresponding to Fig.3

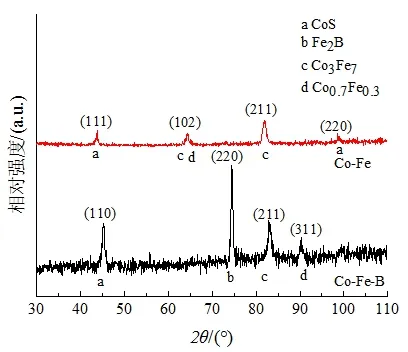

2.3 Co-Fe-B复合镀层的晶体结构

图5为Co-Fe和Co-Fe-B复合镀层的XRD谱图。结果表明,Co-Fe和Co-Fe-B复合镀层均形成Co3Fe7[12]和Co0.3Fe0.7的化合物,与Co-Fe沉积比较,加入硼砂后Co-Fe-B复合镀层在(110)及(120)晶面峰宽减小,峰值增大,结晶度增强。Co-Fe-B复合镀层在(220)晶面结晶程度较高,这是由于硼的加入形成了结晶度较高的Fe2B[13]。

图5 Co-Fe-B复合镀层的X射线衍射图Fig.5 X-ray diffraction pattern of Co-Fe-B composite coatings

过渡族金属钴铁电负性相近,钴铁沉积属于异常共沉积[14]。即极化电位更正的Co优先沉积,然后诱发铁形成钴铁化合物发生共沉积,硼砂中的B3+极易与Fe形成Fe2B化合物,且B3+的还原性较低,一定程度上降低了钴铁共沉积速率,使钴铁硼晶粒重叠程度减轻,使Co-Fe-B的沉积向有序转化,形成晶态的Co-Fe-B复合镀层。

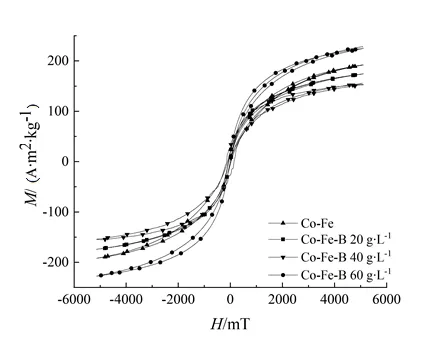

2.4 CoSO4浓度对Co-Fe-B复合镀层的磁性能影响

Co-Fe复合镀层及改变溶液中的CoSO4浓度分别为20 g/L、40 g/L和60 g/L形成的Co-Fe-B复合镀层的磁滞回归线如图6所示。由图6结果可知,Co-Fe复合镀层的饱和磁化强度为145 A·m2·kg-1,不同CoSO4浓度制备的Co-Fe-B复合镀层的饱和磁化强度 为174 A·m2·kg-1、228 A·m2·kg-1和191 A·m2·kg-1。CoSO4浓度较小时,饱和磁化强度的增加可能是偏聚于晶界的Co原子与Fe原子结合,形成了具备较高饱和磁化强度的Co3Fe7及Co0.3Fe0.7镀层[15];而当CoSO4浓度过高时,阻碍了镀层表面生成Fe2B,Fe2B是一种典型的永磁铁磁材料,具有较大的饱和磁化强度,Fe2B的生成量的减少,大幅降低了饱和磁化强度[13]。

图6 Co-Fe及不同钴含量的Co-Fe-B磁滞回归线Fig.6 Hysteresis regression of Co-Fe and Co-Fe-B with different cobalt contents

2.5 Co-Fe-B复合镀层的硬度测试

不同钴含量形成的Co-Fe-B复合镀层的维氏硬度如图7所示。由图7可知,CoSO4浓度分别为20、30、40、50、60 g/L时,硬度分别为125、162、246、432、294 HV,CoSO4浓度为50 g/L时,Co-Fe-B复合镀层的硬度最大,可达432 HV,这是由于镀层中的Fe2B含量较高[13],当钴含量继续增多,镀层中Fe与B元素含量减少,使硬度值下降,与之前磁性测试结果一致。

图7 不同CoSO4含量Co-Fe-B镀层的维氏硬度Fig.7 Vickers hardness of Co-Fe-B coatings with different CoSO4 contents

2.6 Co-Fe-B复合镀层的扫描电镜图

图8和图9分别为不同钴含量形成的Co-Fe-B复合镀层的扫描电镜及其能谱图,随着硫酸钴用量的增加,Co的百分含量分别为52.23 %、53.06 %、53.04%。可以看出Co-Fe-B复合镀层表面致密,颗粒呈圆形,镀层微观晶粒尺寸细小。随着硫酸钴含量的增加,形成的中间产物M(OH)n的数量增多,使金属还原速度增加,沉积层的重叠性增强[16]。与钴含量较低时相比,晶粒尺寸大小均匀性下降。

图8 Co-Fe-B复合镀层的扫描电镜照片Fig.8 SEM photos of Co-Fe-B composite coatings

图9 Co-Fe-B复合镀层的能谱图Fig.9 Energy spectrums of Co-Fe-B composite coatings

3 结论

(1)在Co-Fe和Co-Fe-B复合镀层的镀液中,随着阶跃电位的逐渐增大,峰值电流逐渐增大,而形核弛豫时间逐渐缩短。与Co-Fe镀层的成核电流相比,Co-Fe-B镀层的成核电流值减小。

(2)Co-Fe-B复合镀层的成核遵循连续成核规律:即在低负电势下加速形核;高负电势下,成核和生长速度缓慢。

(3)随着镀层中钴含量增多,晶粒尺寸增大,当镀层中钴含量达到53.06 %时,铁磁性可达191 A·m2·kg-1,镀层表面硬度达到432 HV。