谐波减速器加速寿命试验方法研究

王 巧 杜雪松 宋朝省 朱才朝 孙健铨 廖德林

1.重庆大学机械传动国家重点实验室,重庆,4000442.中国科学院深圳先进技术研究院,深圳,3780553.深圳市大族精密传动科技有限公司,深圳,378055

0 引言

谐波减速器是一种结构紧凑、传动比大、质量小、回差小、传动精度高的高性能减速器[1],广泛应用于工业机器人、精密光学设备、医疗器械以及航空航天领域[2]。目前谐波减速器的设计寿命普遍要求大于8000h,当生产厂家在评估或预测产品正常使用寿命指标时,若通过全寿命试验,试验周期长、费用代价高[3]。加速寿命试验(accelerate life test,ALT)则规避了以上的缺点,它是一种高效试验技术,在不改变产品性能退化机理的前提下,通过对产品加载高于正常应力水平的负载所获得的数据进行统计学分析,评估、预测产品正常使用寿命指标和加速寿命试验相关寿命指标。通过加速寿命试验可以在远远小于产品真实工作寿命内提前获得该产品寿命过程数据,因此,将谐波减速器与加速寿命试验结合,可有效地缩短试验时间,降低试验成本,对谐波减速器进行有效的寿命评估。

针对加速寿命试验,YURKOWSKY等[4]于1967年首次给出了加速寿命试验的统一定义,此后,国内外相关学者对此进行了大量的研究。加速寿命试验主要加载方式有恒定应力加载、步进应力加载和序进应力加载[5]。GOUNO等[6]在步进应力加速寿命试验中,通过确定应力变化时间或固定失效次数,逐步确定应力变化准则,从而逐步提高应力水平,提高试验效率;WATKINS等[7]通过对定数截尾加速寿命试验数据的分析得到,对于恒定应力加载的加速寿命试验,多应力水平试验比单应力水平能更好地估计模型的参数和相关系数;潘刚等[8]使用Monte-Carlo仿真法对步降加速寿命试验进行优化设计,有效地提高了试验效率,增加了试验的有效性;HASSAN等[9]提出了一种自适应的Ⅱ型渐进混合截尾技术,可以提高统计效率、降低试验时间和节省成本。NOOSHIN[10]提出了一种渐进式定时截尾条件下具有两个应力变量的广义指数(GE)分布的阶梯应力加速寿命试验(SSALT)的优化设计,通过广义指数分布的尺度参数与应力之间的对数线性关系,利用百分位数寿命的渐近方差(AV)最小化,得到最优的试验方案。徐晓岭等[11]针对定数截尾步进应力加速试验,使用逆矩估计和极大似然法得到加速模型未知参数点估计与区间估计;MOHIE等[12]通过对不同参数估计法的比较,发现应根据样本数据的特点选择最合适的参数估计法,以此提高数据分析的准确度。龙兵等[13]针对定时截尾的弊端,提出了定时区间加速寿命试验,提高了样本的估计精度;MAHTO等[14]研究了递进应力加速寿命试验中Burr X分布的参数估计,假定应力是时间的线性增长函数,结合逆幂律模型和累积曝光模型得到参数估计值,其结果优于经典估计法。

加速寿命试验广泛地应用于航空航天、机械设备、电子器件、军事装备等诸多领域[15-19]。针对谐波减速器,张弦等[20]基于动态接触干涉的谐波减速器整机瞬态动力学有限元分析模型,提出了一种谐波减速器时变可靠度评估方法,降低了谐波减速器寿命预测误差。李俊阳等[21]研究了混合润滑状态下谐波减速器柔轮内壁与柔轮轴承外圈之间黏着磨损失效加速寿命模型,并通过寿命试验进行验证。崔俊宽[22]研究了谐波减速器核心部件柔性轴承的寿命,并搭建了寿命检测试验平台,对柔性轴承的寿命做了系统性的研究。王静等[23]针对现有谐波减速器加速寿命试验效率低的问题,提出了一种双应力步降加速寿命试验方法,提高了试验效率,但文中没有给出系统的试验方案,而且样机数过少,影响威布尔分布参数估计的准确性。

综上,目前尚无针对谐波减速器加速寿命试验较为系统的研究,因此,本文根据谐波减速器的失效特性,提出了一种加速寿命试验方案。以减速器中最薄弱零件柔轮为失效对象,给出了确定失效判据、加速应力范围、寿命模型的方法;针对小样本试验数据的处理,通过采用极大似然法和马尔科夫蒙特卡洛法得到了更为准确的威布尔分布参数估计,并通过试验进行验证。

1 谐波减速器加速寿命试验方案

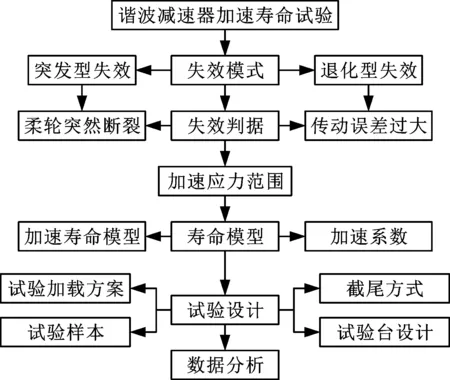

拟定谐波减速器加速寿命试验方案的流程如图1所示。关键步骤为确定失效判定标准、加速应力范围、加速寿命模型等因素。

图1 加速寿命试验方案设计Fig.1 Accelerated life test scheme design process

1.1 失效判据

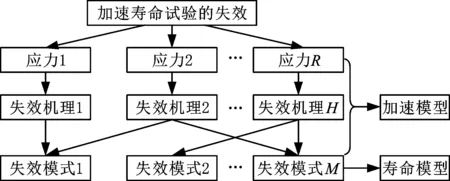

在加速寿命试验中,产品失效主要包括以下关系映射:应力→失效机理→失效模式,如图2所示,这种映射关系不是单纯的直线关系,应力2可以同时导致失效机理2和失效机理H;同样,失效机理2可以同时引发失效模式1和失效模式M。因此,在加速寿命试验中,在不改变失效机理的前提下,通过提高产品的敏感应力来加快失效模式的发生。在实际工作中,通常谐波减速器柔轮部件在循环应力的作用下率先发生失效[24],从而导致整个谐波减速器的失效,本节根据谐波减速器这一失效特性,确定其加速疲劳实验的失效判据。

图2 加速寿命试验的失效机理和失效模式Fig.2 Failure mechanism and failure mode of accelerated life test

传统机械产品的失效模式主要有两种,即突发型失效和退化型失效[25]。现有研究表明,谐波减速器的主要失效形式为柔轮的疲劳断裂和柔轮过度磨损导致的传动精度衰减[26]。因此本文的实验方案将柔轮的疲劳断裂和整机的传动误差作为加速疲劳实验的失效判定标准,当谐波减速器以加速寿命试验要求的加速载荷和转速开始试验后,定期采集样机的传动误差,在规定试验时间内,当传动误差超过设计值或柔轮断裂即判定为失效。

1.2 设定加速应力

加速寿命试验加速性判定的前提是不引入新的失效机理,即试验样件在加速应力水平和设计应力水平下应具有相同的失效机理,所以需要保证试验的加速应力水平不超出谐波减速器正常失效过程的承受极限,因此,以柔轮的承受应力极限作为加速寿命试验的加速应力水平的极限。

本文试验的谐波减速器柔轮材料为40CrNiMoA,材料的屈服强度σbs=1018 MPa,疲劳极限σ-1=700 MPa,柔轮的疲劳强度极限为

(1)

式中,KσD为零件疲劳强度降低系数;Kσ为疲劳缺口系数;ε为尺寸系数;β1为表面加工系数。

对于样机,Kσ取0.0640,ε取0.9,β1取1,计算得柔轮疲劳强度极限为657.9 MPa,因此,选择的加速寿命试验加速应力水平应使柔轮Mises应力小于或等于657.9 MPa。该谐波减速器的额定平均转矩为33 N·m,根据工程经验,初步选取69 N·m的加速应力水平,可通过有限元分析进行验算。

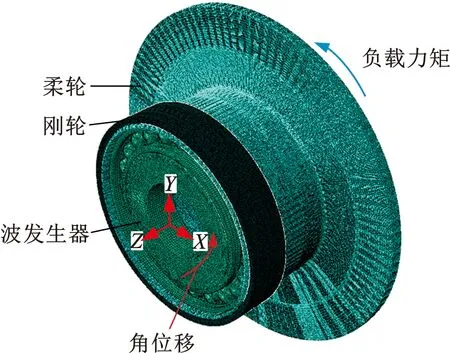

谐波减速器有限元模型如图3所示,波发生器为输入端。对波发生器凸轮、柔轮和刚轮均施加固定边界条件,波发生器和柔轮采用过盈配合,柔性轴承滚珠与轴承内环外圈为绑定约束;设置凸轮与柔性轴承内环内圈、柔性轴承滚珠与轴承外环内圈、柔性轴承外圈与柔轮内壁、柔轮与刚轮齿面为面接触,轴承滚珠与滚道的摩擦因数为0.02,其余接触副摩擦因数为0.15。

图3 谐波减速器有限元模型Fig.3 Finite element model of harmonic reduce

计算时共4个步骤:①模拟装配过程,通过凸轮迫使柔轮变形来消除柔轮与刚轮之间的初始干涉;②建立柔轮与刚轮间的轮齿接触;③在柔轮上施加负载力矩;④释放波发生器绕轴线旋转的约束,其余边界条件不变。

通过有限元分析,得到柔轮的最大Mises应力为648.824 MPa,位于柔轮齿根处(图4),符合工程实际。同时可确定转矩69 N·m为最大加速应力水平。

图4 柔轮Mises应力分布图Fig.4 Mises stress distribution of flexsplin

1.3 寿命模型

目前,加速寿命模型主要有逆幂律(inverse power law,IPL)模型、多项式加速模型、阿伦尼斯(Arrhenius)模型等[27]。逆幂律模型适用于磨损、疲劳等失效模式;阿伦尼斯模型适用于高温使产品(如绝缘材料、电子元器件等)内部加快化学反应的失效模式;多项式加速模型适用于应力与寿命特征量不成线性关系的情况。由于柔轮的磨损是导致谐波减速器精度衰减及疲劳断裂的主要因素,因此本文采用逆幂律模型表示谐波减速器的寿命。

逆幂律模型表示为

ξ=AS-e

(2)

式中,ξ为谐波减速器在加速应力S下的寿命特征量(如中位寿命、p分位可靠寿命等);A、e为与失效模式、加速试验类型等因素相关的待定常数。

对式(2)两边取对数,可得到逆幂律线性化模型:

lnξ=lnA-elnS

(3)

谐波减速器加速寿命试验中的加速因子(acceleration factor,AF)可反映加速寿命试验加速应力水平对其失效作用的加速等级,同时也反映加速寿命试验中的谐波减速器特征寿命与实际工况下的特征寿命之间的折算规律。

当谐波减速器在应力水平Sa与应力水平Sb下,给定可靠度R,设置信水平γ的可靠寿命单侧置信下限分别为tRLa和tRLb,加速因子可按下式计算:

(4)

其中tRLa、tRLb由下式计算:

(5)

对于式(3)中的待定参数e,可用下式计算:

(6)

待定参数A可联立式(3)和式(6)得到,根据式(4)和式(6),可以得到加速应力水平Sa对正常应力水平S0的加速因子为

(7)

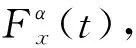

1.4 数据处理模型

常规加速寿命试验处理实验数据往往只采用一种方法,如最小二乘法、极大似然法等,这在小样本条件下可能导致威布尔参数估计结果不够准确。因此,本文结合极大似然法与马尔可夫蒙特卡罗法(Markov chain Monte Carlo,MCMC)来解决小样本数量过少导致估计不准确的问题。

(8)

式中,m为形状参数(m>0);t为谐波减速器实际寿命;η为谐波减速器特征寿命(η>0)。

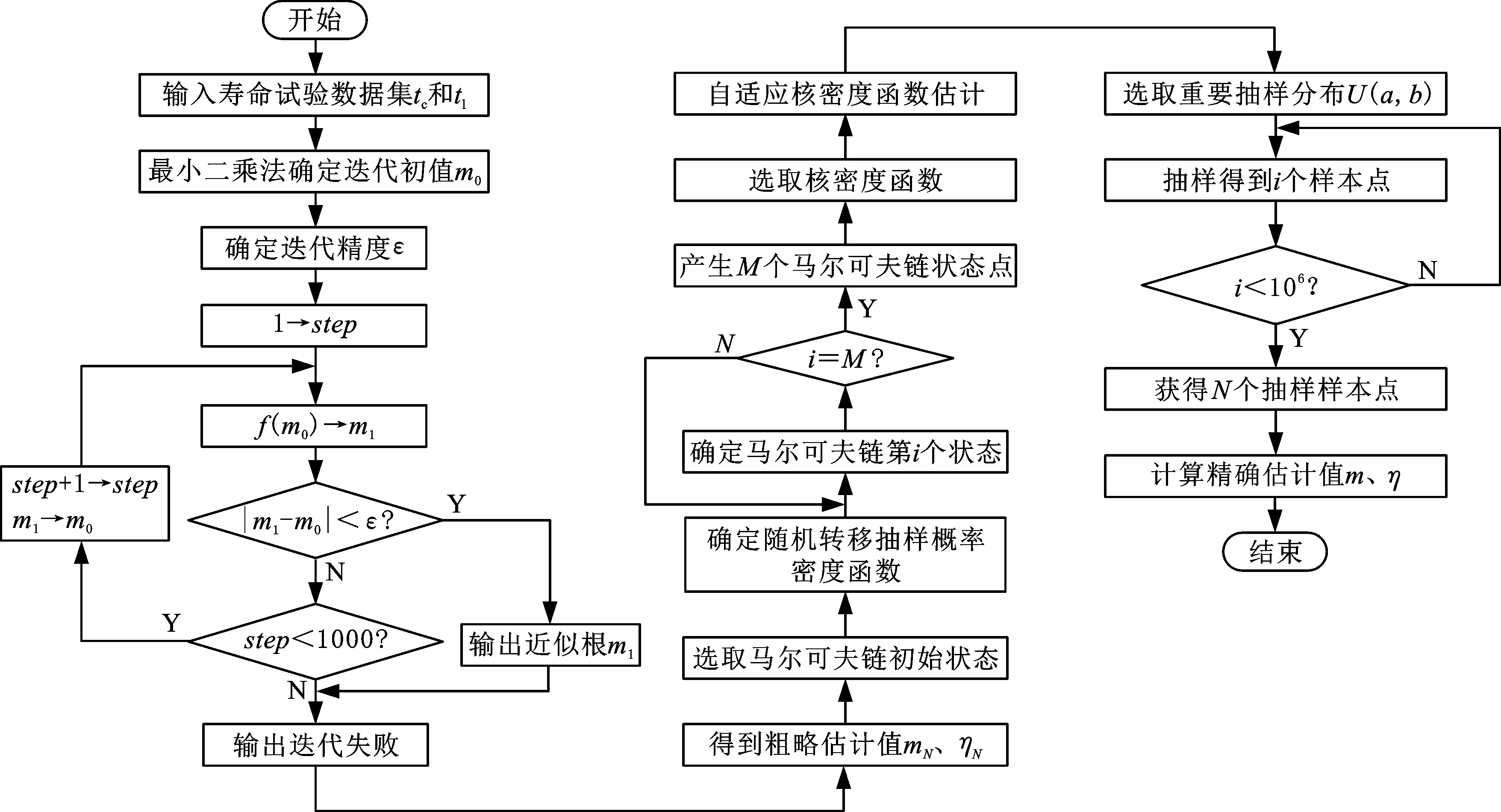

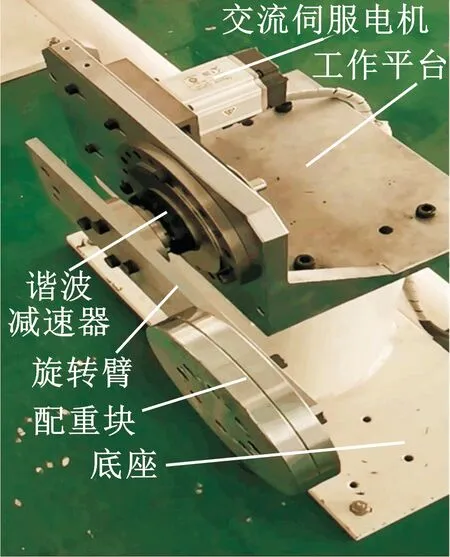

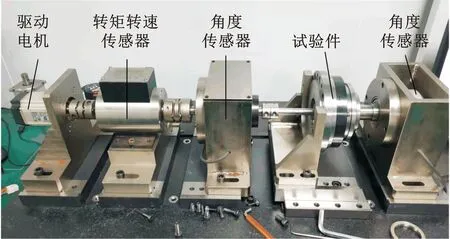

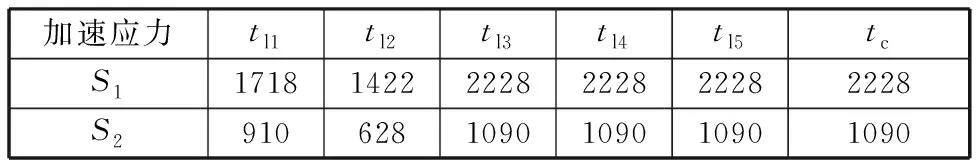

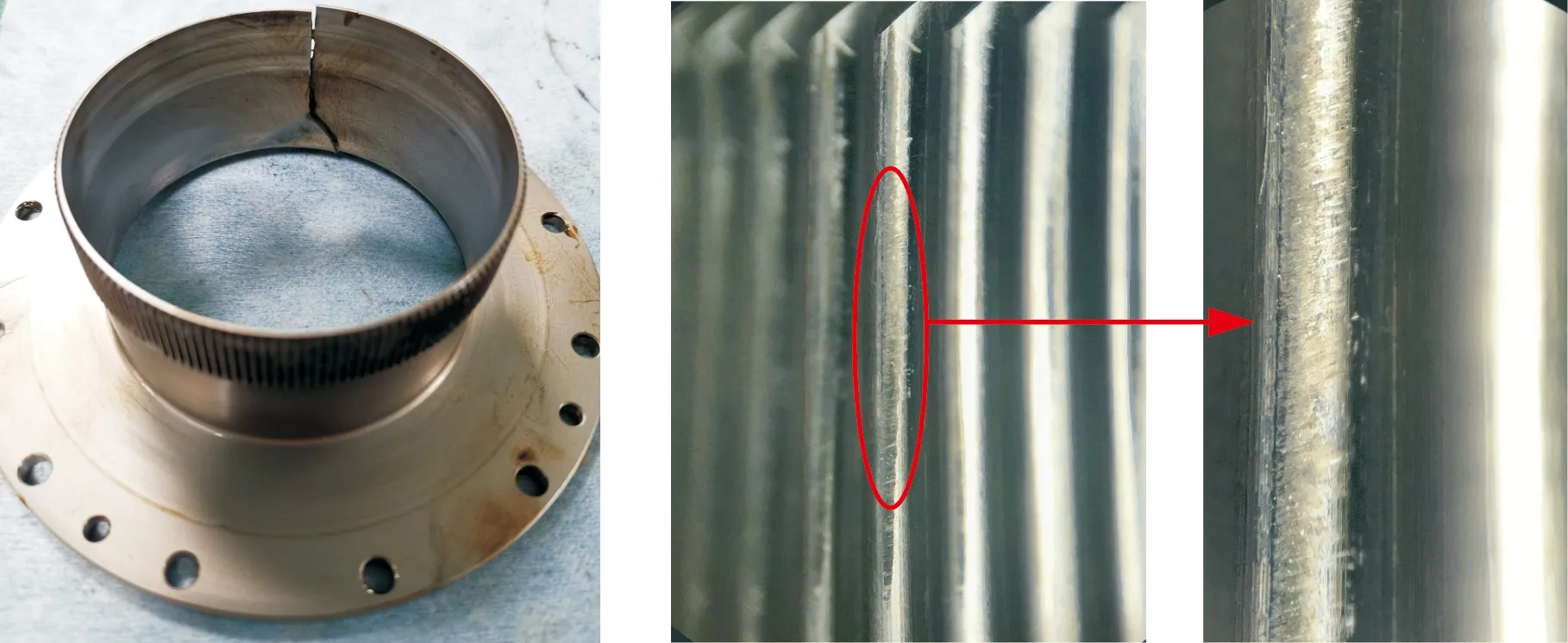

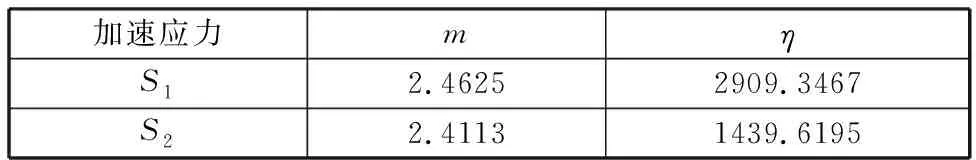

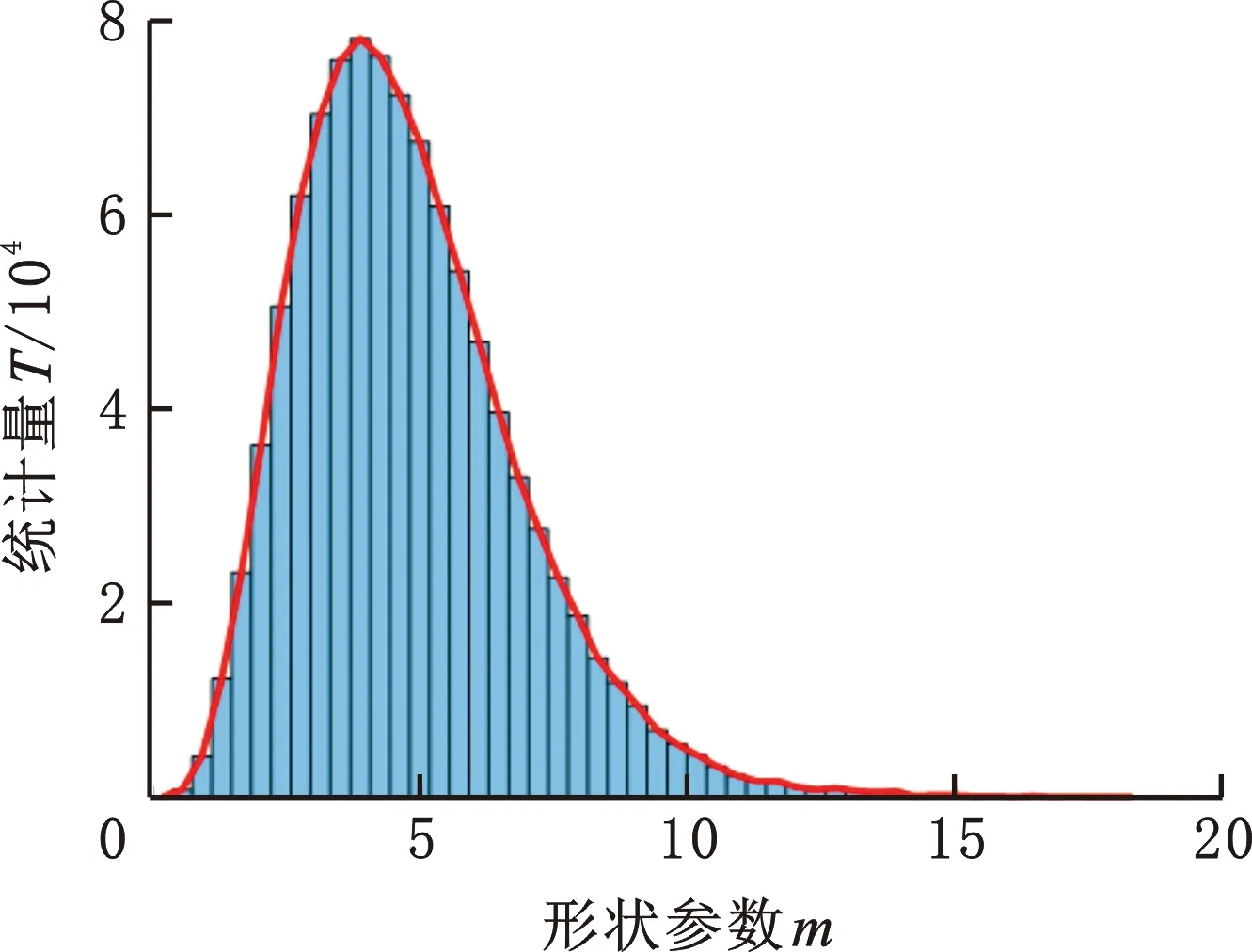

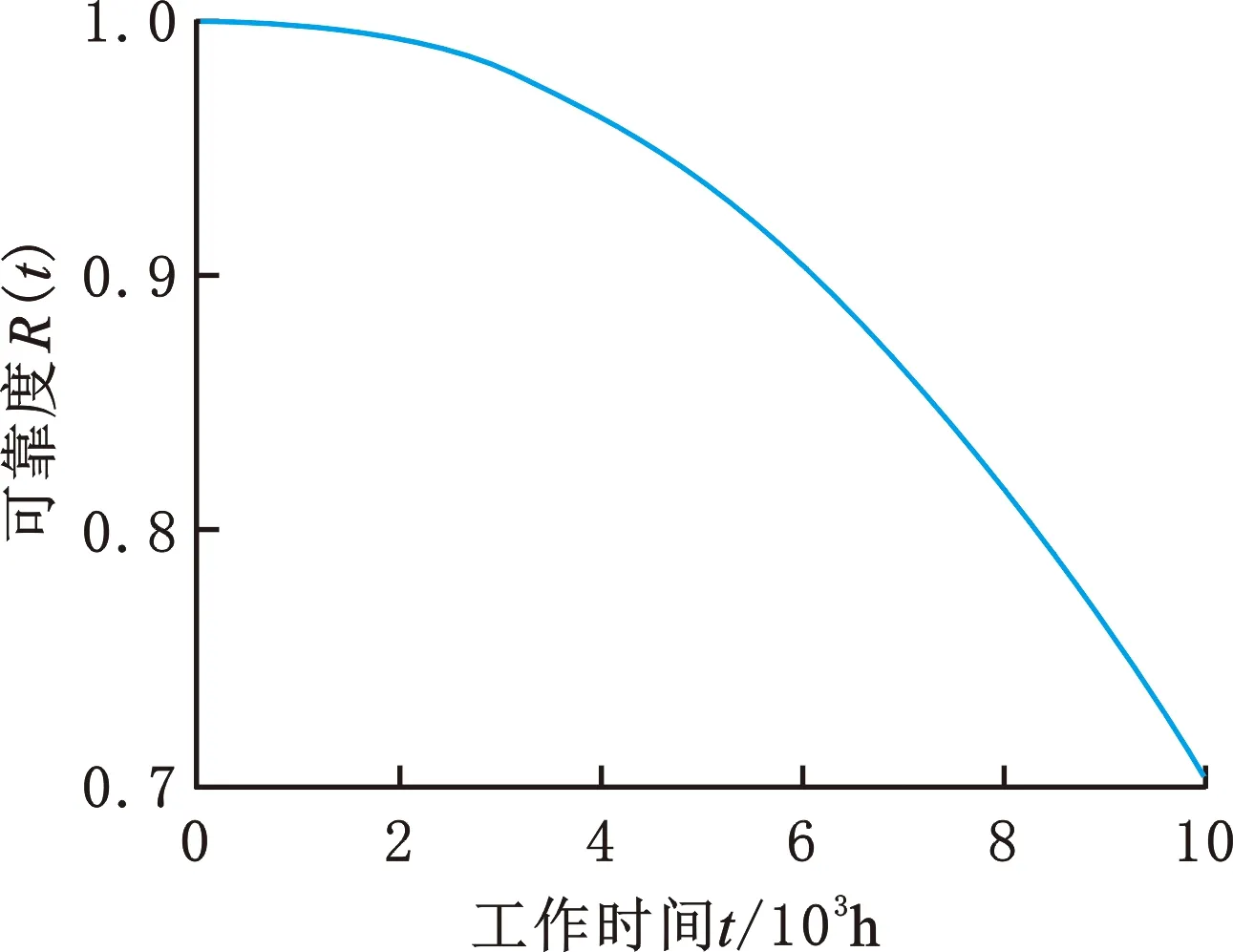

针对谐波减速器定时截尾加速寿命试验时,设参与试验的样机共有n个,其试验结果为:在时间段[0,T]内有k个谐波减速器失效,其寿命依次为tl(1) 下面描述极大似然函数的构建过程。在威布尔分布下,假设一个产品在时间[ti,ti+dti]内失效的概率为f(ti)dti,i=1,2…,k,则可以将定时截尾试验数据中的完全寿命数据集tl和截尾寿命数据集tc,通过似然函数描述如下: (9) 将完全寿命数据tlj(j=1,2,…,k)和截尾寿命数据tcr(r=1,2,…,n-k)的寿命记为ti(i=1,2,…,n),对式(9)进行化简,再对m、η求偏导可得 (10) 式(10)为超越方程,可通过牛顿迭代法进行求解,选取最小二乘法求解迭代初值。 将式(8)线性简化可得 (11) 式(11)可表示为线性函数y=bx+a。通过平均秩次法,累计失效概率可由失效数据表示,即 (12) 式中,nS为在应力水平S下的样本总数;j*为试验样本失效时间按从小到大排序的顺序号。 联立式(11)和式(12)可得 (13) 结合式(11)与最小二乘法所计算的迭代初值为 (14) 将式(14)的计算结果结合牛顿迭代法即可得到较为精确的m和η的估计值,采用MCMC进行样本数为1 000 000数据模拟,增大了样本数,使估计值更加准确,最终得到威布尔分布的参数估计值,整个数据处理的流程如图5所示。 图5 数据处理流程Fig.5 Data processing flow 谐波减速器的加速寿命试验以恒加应力试验法进行,其试验设备如图6所示。 图6 试验平台Fig.6 Test platform 本次试验的谐波减速器额定转矩为33 N·m。根据上文的疲劳极限初算谐波减速器的最大加速应力水平为69 N·m。本试验选取两个加速应力水平,分别为55 N·m、69 N·m,每应力水平有5台样机进行加速试验,共10台样机同时进行试验。由于试验过程中配重块的重力矩一直在发生变化,导致谐波减速器的转矩不恒定,根据下式可以算出谐波减速器的平均转矩: Tav= (15) 以此作为负载输入,额定工况和两个应力水平的平均转矩与峰值力矩如表1所示。 表1 多应力水平下平均转矩与峰值转矩 样机试验过程中,由于齿面磨损造成其传动精度不断衰减,且试验后期,衰减速度不断加快,故平均每200 h将样机置于传动精度检测平台(图7)检测其传动误差,当样机的传动误差超过42 rad·s或柔轮突然断裂时即视为该样机发生失效,试验一直持续到方案设计的定时截尾时间,期间要一直记录失效的样机数,试验结果如表2所示。试验中失效谐波减速器的柔轮如图8所示。 图7 传动精度检测平台Fig.7 Transmission accuracy testing platform 表2 加速应力下样机失效时间 (a)柔轮断裂失效 (b)柔轮磨损失效图8 样机柔轮的失效Fig.8 Prototype flexspline failure 将表2的数据按照1.4节所述方法进行数据处理,求得威布尔分布参数估计值如表3所示。 表3 威布尔分布参数估计值 参数估计过程中两加速应力的MCMC抽样均服从威布尔分布,如图9所示,其中横坐标为威布尔分布形状参数m的抽样取值,纵坐标为形状参数m取值区间的抽样个数。 (a)S1应力水平下的MCMC抽样 根据表3的数据,结合式(13)验证不同加速应力下的失效机理是否发生改变,依据最小二乘法原理进行直线拟合,结果如图10所示。由图10可知,加速应力S1和S2作用下的拟合曲线的斜率趋势一致,表明谐波减速器在加速应力作用下,失效机理一致且未发生失效机理的改变,符合加速应力试验的加速性判定。 图10 威布尔分布参数估计值拟合曲线Fig.10 Fitting curve of estimated parameters of Weibull distribution 由表3可知,m1=2.4625,m2=2.4113,所以形状参数m的估计值为 tRL1为351.89 h,tRL2为732.27 h,因此,加速应力水平S1对应力水平S0的加速系数K(R10)为5.2210,加速应力水平S2对应力水平S0的加速系数K(R20)为10.8438。 由式(6)可得待定参数e=3.2316,将表1、表3代入式(3)可得A=1.2425×109,所以加速寿命模型为 ξ=2.3245×109S-3.2316 基准载荷S0下的特征寿命为 样机的可靠度表达式为 可靠度曲线如图11所示。 图11 样机可靠度曲线Fig.11 Reliability curve of prototype 该谐波减速器的基本额定寿命为8000h,此时的可靠度为81%,比中位寿命的评价标准高出62%。 由此看出本文的试验方案有效地评估了谐波减速器的寿命指标,提高了寿命评估准确性。 本文基于加速寿命试验理论,结合谐波减速器的失效特性,提出了一种谐波减速器加速寿命试验方案。在该实验方案中,以柔轮的疲劳断裂和整机的传动误差作为失效判据;通过柔轮最大受载应力确定加速应力水平;以逆幂律模型作为寿命模型;采用极大似g然法结合马尔可夫蒙特卡洛法进行实验数据处理。通过样机的实验测试,表明该方案提高了谐波减速器基本额定寿命可靠度评价标准,比中位寿命的评价标准高出62%,提高了寿命评估的准确性。

2 加速寿命试验

3 结语