复杂曲面粘接结构的阵列成像检测

陆铭慧,刘 洋,陈祎婷,刘勋丰,黄嘉诚,董星宇

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

随着材料需求的扩大,简单复合材料已经很难满足多性能要求,多层粘接复合材料凭借其组合性能多样、综合性能优越、设计研发经济高效等优势,成为研究最为活跃、应用更为广泛的新材料。直升机桨叶前缘加热组件是由不锈钢和橡胶粘接制成,橡胶中夹有加热阻丝[1],整体厚度为毫米级,属于薄壁多层粘接结构[2-4]。加热组件整体结构为复杂曲面,截面呈“U”形,桨根到桨尖位置的截面形状变化缓慢,其结构如图1所示。在制造、使用过程中,直升机旋翼前缘因制作工艺特殊,其加热组件复合层易出现脱粘缺陷。脱粘缺陷的产生有以下两方面原因[5]:① 加热组件生产加工过程中,容易受到粘接剂和工艺影响,粘接处可能会出现空气层,即脱粘缺陷;② 直升机旋翼在服役时,会因为载荷作用出现疲劳损伤,进而产生脱粘缺陷。脱粘缺陷会造成加热组件的剥离及损坏,导致桨叶得不到良好的保护,严重影响直升机的整体安全,因此对旋翼前缘加热组件复合层的粘接质量进行检测极为必要。

图1 加热组件结构示意

目前超声方法是粘接缺陷的主要无损检测方法,可准确地检测出材料粘接界面的脱粘缺陷,保证粘接质量[6]。YONATHAN等[7]利用空气耦合超声换能器,提出了一种损伤可视化的同步扫描策略,用于脱粘和弱粘检测。ROTH 等[8]利用压电晶片主动传感器测量脱粘周围结构的机械阻抗变化来检测脱粘缺陷,结合结构健康监测技术的应用,可以在早期阶段检测到脱粘缺陷的出现。 SHANG等[9]采用电磁超声方法对固体火箭发动机壳体和保温层的粘结结构进行了检测,能够准确判断缺陷的位置。LI 等[10]提出了一种利用导波检测复合材料脱粘的方法,并通过E-X(能量-位置)曲线定量计算出脱粘的尺寸。王昌盛等[11]针对风电叶片前缘粘接结构设计了窄脉冲高分辨率的超声波双晶探头进行检测,能够获得明显的缺陷回波。李建存[12]针对Cf/PA6复合材料和AA6061铝合金板材的粘接缺陷进行检测,提出了超声连续检测和步进式两点静态检测方法。陆铭慧等[13]使用非线性超声评价纤维-金属层板的粘接质量,并提出运用2阶和3阶非线性系数进行纤维-金属粘接层的评价。盛涛等[14]针对复合壳体胶接质量的检测开发了一套自动化超声C扫描检测系统,成功检测出φ5 mm及以上的脱粘缺陷。但是针对直升机桨叶前缘加热组件粘接结构脱粘缺陷检测的研究还比较少。由于直升机桨叶前缘加热组件为特殊的复杂曲面粘接结构,常规超声方法较难保证稳定的连续检测,所以目前应用较多的检测方法是电加热法和加热组件与桨叶复合后的 敲击检测法,前者缺陷检出能力较低,后者检测效率较低且对检测人员要求极高。

文章研究了声波在多层介质中的传播规律,设计制作了加热组件人工脱粘缺陷试样及加热组件专用阵列扫查探头,对加热组件进行了超声阵列成像检测,成功检出加热组件不锈钢-橡胶层中的脱粘缺陷,成像结果与实际缺陷形貌高度一致。

1 声波在多层介质中的传播规律

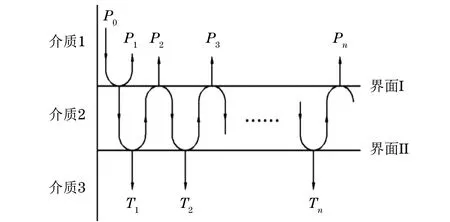

以三层介质为例,假设存在一个声压P0=1的超声波从介质1垂直入射到薄层介质2中,其内部声压的传播过程如图2所示,为了更好地表现超声波在层间的反射透射过程,图中将实际垂直反射的路径转化为曲线。

图2 声波在三层介质中的传播示意图

图2中P0为入射波声压,Pn(n=1,2,3,…)为介质1、2界面的多次反射回波声压,Tn(n=1,2,3,…)为介质2、3界面的多次透射波声压。通过计算可得到界面I位置的反射回波声压Pm(m=2,3,4,…)的表达式[见式(1)],由式(1)可知每次反射的回波幅值逐渐递减。在界面I处全部反射回波叠加的表达式和在界面Ⅱ处全部透射波叠加的表达式分别如式(2)、(3)所示。

Pm=t12r23t21e-2jk2l(r23r21e-2jk2l)m-2

(1)

(2)

(3)

式中:l为介质2的厚度;rij和tij(i,j=1,2,3)分别为由介质i入射到介质j的声压反射率和声压透射率;k2为介质2的波数。

多层介质中的反射回波声压公式可以由三层介质中的反射回波声压公式推导得出。对于四层介质,探头接收到的回波是由3部分叠加而成的,分别为:① 在介质1、2界面反射的回波;② 在介质1、2界面透射,介质2、3界面反射,最终返回介质1中被接收的回波;③ 在介质1、2和2、3界面都透射,介质3、4界面反射,返回到介质1中被接收的回波。整理三层介质的反射透射回波声压公式,得到四层介质的回波声压公式如式(4)所示。

(4)

式中:第一项为介质1、2界面的反射回波;第二项为介质2、3界面的总反射回波;第三项为介质3、4界面的总反射回波;d为介质的厚度;k3为介质3的波数。

在桨叶前缘加热组件的实际检测中,由于其结构为缓慢变化的复杂曲面,常规探头的硬接触不能保证每个检测位置的良好耦合,无法满足整体检测需求。为了提升耦合效果,可采用软接触的方式,如在探头前端加装橡胶储水囊作为水膜。所以在该检测模型中介质1为橡胶,介质2为不锈钢,介质3为橡胶,介质4为空气。橡胶的声阻抗只有1.9X106kg·m-2·s-1,而不锈钢的声阻抗却高达46X106kg·m-2·s-1,不锈钢与橡胶的声阻抗差距大,所以不锈钢层的上下两个界面都是高反射界面,入射波从不锈钢层入射到II界面或者反射波从不锈钢层返回I界面都会产生高反射,即r23和r21较大,而橡胶层的衰减极大,穿过橡胶层后反射并回到介质1中的超声波声压很低,因此公式(4)的第三项数值很小,探头接收到的回波主要是水膜层的反射波和不锈钢层中的多次反射波,且不锈钢层中的多次反射波幅值随着反射次数增加迅速下降。当工件出现脱粘缺陷时,介质3变为空气,声阻抗仅为440 kg·m-2·s-1,r23增大到接近1,超声波在不锈钢层中形成的多次反射波幅值下降较慢。为了避免水膜层的反射波对缺陷识别的影响,应采取排空水膜中的微气泡、涂抹适量耦合剂保持探头与工件的可靠耦合、操作探头检测时保证用力均匀等措施,保证水膜层的反射波不变,实际超声信号的变化只反映不锈钢-橡胶层的粘接质量变化。

2 试验验证

使用5077PR型脉冲发射接收仪、数字示波器和超声探头搭建A扫描试验系统进行验证。检测系统如图3所示,采用直接接触的方式进行耦合,探头垂直耦合在加热组件工件表面。

图3 A扫描试验系统

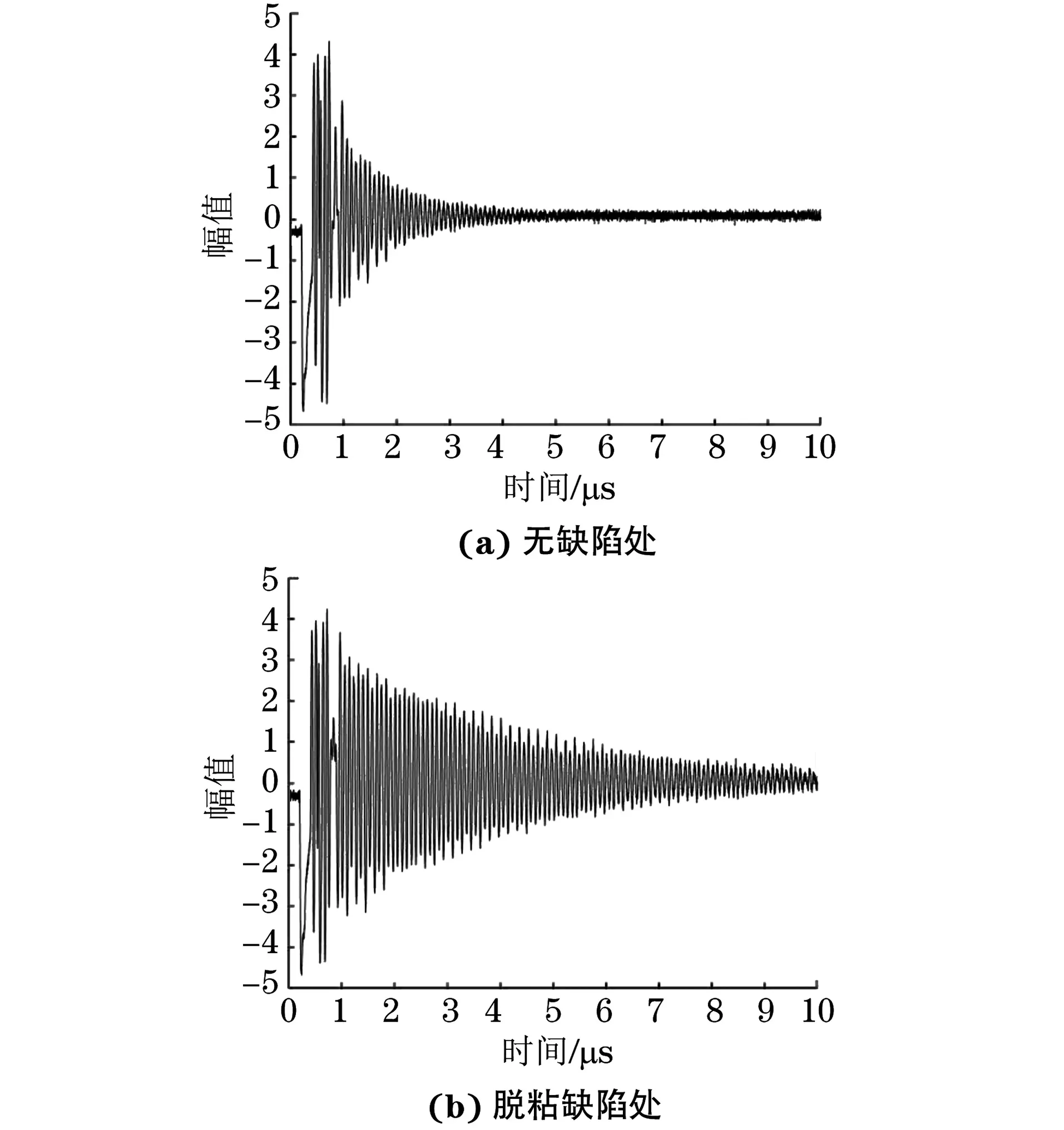

试验时,选用中心频率为10 MHz、晶片直径为3 mm的超声平探头,探头分别置于无缺陷处和脱粘缺陷处的检测信号如图4所示(幅值无量纲)。由图4波形图可见,超声波多次反射且幅值逐渐下降,与理论分析基本一致。对比正常位置和脱粘缺陷位置的检测信号发现,当加热组件不锈钢-橡胶层出现脱粘缺陷时,超声波信号在不锈钢-橡胶层的反射增大,入射超声波在不锈钢层中多次反射的波幅幅值下降缓慢。超声波在不锈钢层中多次反射后,有缺陷和无缺陷位置的超声波幅值差异明显,因此可根据该特征来评估加热组件的粘接质量。

图4 无缺陷处及脱粘缺陷处的检测信号

单探头脉冲反射法的检测操作较为简单,对检测人员的要求不高,但加热组件整体展向长度约6 m,检测面积较大,单探头检测效率较低,检测人员长期集中精力观察波形容易疲劳导致漏检,且该方法无法直观成像。

针对单探头超声反射法无法成像且效率极低的情况,提出了超声阵列成像检测方法。采用特制阵列探头,改变耦合方式,通过特定的聚焦法则对特制阵列探头阵元进行激发,利用相控阵波束的合成,形成成像扫描线,进行线形扫描;辅以夹持工装及编码器扫查,利用声波在脱粘缺陷处的多次反射特性,框选多次反射波信号进行C扫描成像,实现加热组件的脱粘缺陷成像检测。

3 检测及结果

3.1 探头设计

3.1.1 侧边阵列探头设计

由于加热组件的截面一直在变化,且都带有一定的弧度,采用常规的有机玻璃楔块难以保证探头与工件的可靠耦合,给成像带来极大的困难。根据加热组件的变化曲面设计水膜探头,向水膜内充水,水膜接触而不是平面时能自适应改变耦合面,保证探头与工件的可靠耦合。由于侧边结构近似平面,所以采用平面线阵探头加装水膜设计,侧边加装编码器滑轮及扶手,在便于滑动的同时也能获取实时位置信息。探头频率为5 MHz、阵元数为128、阵元间距为1.5 mm、阵元长度为10 mm。侧边扫查探头如图5所示。

图5 侧边扫查阵列探头

3.1.2 R角阵列探头设计

由于R角曲率过大,用平面探头难以保证声波垂直入射工件,所以采用3D扫描建模方法获取R角的特殊尺寸信息,根据加热组件展向R角尺寸的变化取均值设计曲面探头。阵元晶片沿曲面排列,可保证任意位置的超声波近似垂直入射。配以夹持工装辅助探头在R角上稳定移动,再配以编码器和滑轮,保证探头的移动流畅性。由于R角的结构复杂,且检测精度要求较高,故设计探头频率为7.5 MHz、阵元数为64、阵元间距为0.6 mm、阵元长度为10 mm。R角扫查阵列探头如图6所示。

图6 R角扫查阵列探头

3.2 试样制备

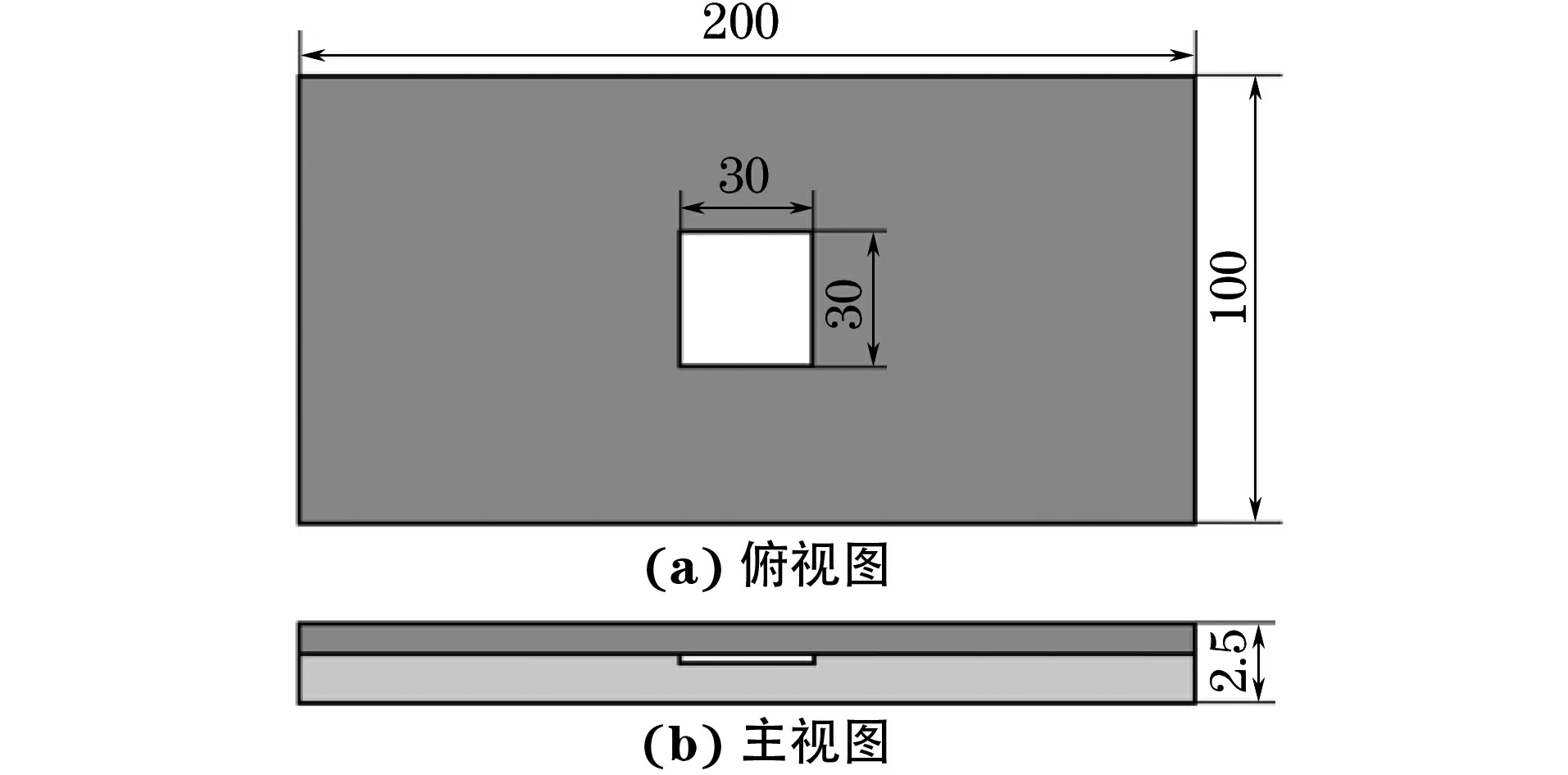

设计制作加热组件人工脱粘缺陷试样,试样尺寸为200 mmX100 mmX2.5 mm(长×宽×厚)。在加热组件试样的不锈钢和橡胶粘接过程中,在试样中心30 mm×30 mm(长×宽)区域内涂抹脱粘剂,其他位置正常涂抹胶水进行真空加压粘接,制成人工脱粘缺陷试样,试样结构如图7所示,图中白色区域为预制脱粘区域。

图7 人工缺陷试样结构示意

受限于试样制作工艺,实际脱粘缺陷形状较难控制,所以试样制作完成后,通过高精度超声水浸特征扫描系统对试样进行扫描获得缺陷的形貌,得到的扫描结果如图8所示,图中白色区域为试样脱粘缺陷。

图8 人工试样水浸特征扫描形貌

3.3 检测结果

3.3.1 试样检测结果

检测设备为PA32型超声相控阵检测仪,使用探头为侧边扫查阵列探头,采用线性扫查方式进行电子扫描,激发孔径设置为9阵元,即按照阵元排列顺序依次激励9阵元进行一组聚焦发射接收,每组阵元聚焦发射时声束聚焦于该组阵元中心的正下方,声束将以恒定的角度和聚焦深度沿着阵列方向扫查。电压为90 V,扫描步进为1 mm,成像颜色为彩色成像。按照预置检测参数对缺陷试样进行检测,得到C扫描图像如图9所示,可见,与高精度超声水浸特征扫描结果对比,该方法能够准确地扫描出预置缺陷的形貌。

图9 试样脱粘缺陷的阵列C扫描成像

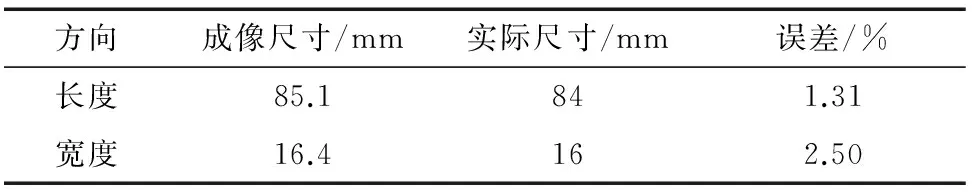

测量阵列成像结果中缺陷的长度方向与宽度方向的最大尺寸,得到的结果与实际尺寸的对比如表1所示。由表1可知,成像结果的尺寸与实际缺陷的尺寸误差较小。

表1 试样缺陷的成像尺寸与实际尺寸对比

3.3.2 实际产品检测结果

使用特制R角扫查阵列探头对实际加热组件R角进行扫查,扫查方向为加热组件展向,R角扫查示意如图10所示。

图10 实际加热组件R角扫查示意

将加热组件R角朝上,竖直放置于支架上,在加热组件待检区域内喷涂上适量耦合剂,保证足够的透声性和滑动能力;倾斜探头,将探头水膜出水口置于比入水口更高的高度位置,通过注水装置给水膜内持续注入纯净水,并振动探头,使附着于探头上的气泡以及悬浮的气泡随着水流从出水口流出,排空水膜内的气泡,保证水膜层的反射波不变。将R角扫查阵列探头夹持于加热组件R角区的起点位置,确认滚轮、编码器以及探头与工件表面可靠耦合。在检测设备中输入对应的探头预制参数,开启设备数据采集,人工匀速推动探头在加热组件R角上运动,由桨根运行到桨尖,完成R角区的阵列成像检测。翻转加热组件,使加热组件的侧面朝上,更换侧边阵列探头,扫查方向为沿加热组件弦向。

图11 实际加热组件R角脱粘缺陷的阵列成像

完成加热组件的成像检测后,打开数据回放,得到加热组件R角和侧边脱粘缺陷的阵列成像分别如图11,12所示,从图中可以直观地观察到脱粘缺陷的形貌。为了验证成像的准确性,将加热组件与桨叶进行复合,再通过剥离装置将不锈钢层剥离,观察层间的脱粘缺陷,得到的对应缺陷位置剖面图如图13、14所示,其中椭圆框中为脱粘缺陷。

图12 实际加热组件侧边脱粘缺陷的阵列成像

图13 实际加热组件R角脱粘缺陷剖面图

图14 实际加热组件侧边脱粘缺陷剖面图

从解剖图可以看出明显的脱粘缺陷,与阵列成像图对比,实际缺陷区域与检测结果形貌高度一致,说明该方法能够有效地检测出实际加热组件的脱粘缺陷。

对成像图中的缺陷进行尺寸测量,得到缺陷长度方向与宽度方向的最大尺寸,并在解剖工件上对实际缺陷进行相应的尺寸测量,得到R角及侧边处的缺陷尺寸,成像尺寸与实际尺寸的对比分别如表2,3所示。由对比结果可知,缺陷成像尺寸与实际尺寸误差较小,均小于4%,可见该检测方法定量较为准确。

表2 加热组件R角缺陷的成像尺寸与实际尺寸对比

表3 加热组件侧边缺陷的成像尺寸与实际尺寸对比

由成像结果可以看出缺陷边界不够清晰,分析认为,脱粘缺陷的边界区域呈现一种弱粘接的状态,声波在传播至弱粘接界面时,产生的多次反射波的幅值下降与正常位置声波幅值下降的差异较小,成像精度不够,所以缺陷边界不清晰。在后续研究中可通过引入信号处理技术来处理超声阵列数据,提高成像精度,使脱粘缺陷显示更完整清晰。

4 结语

(1) 通过对薄壁多层介质声波传播规律的理论分析,找到了声波在不锈钢层中有缺陷和无缺陷位置多次反射波的幅值降低存在差异的特征,并通过试验证明了理论的正确性。

(2) 针对加热组件粘接结构的阵列成像检测,设计了加热组件专用阵列探头,实现了加热组件各区域的成像检测。

(3) 试验结果表明,采用阵列成像检测方法能够检出试样中的人工缺陷,且可有效地检测出实际前缘加热组件不锈钢-橡胶层中的脱粘缺陷,检出图像与实际缺陷形貌高度一致,成像清晰准确。