航空发动机涡轮叶片近表面缺陷的涡流检测

谢建红,袁阿琳,吴莎莎,刘思沛,唐启亚,蔡红梅

(中国航发南方工业有限公司,株洲 412000)

涡轮叶片是航空发动机的关键部件之一,其质量可靠性直接关乎飞行员的生命安全[1-3],因此在叶片生产制造过程中会采取多种无损检测手段来保证其产品质量。一般的,采用射线检测方法检测夹渣等内部体积型缺陷[4],采用荧光渗透检测方法检测疏松等表面开口缺陷[5]。某型航空发动机动力涡轮叶片为精铸件,铸造工艺复杂,叶片的排气边产生了近表面冷隔缺陷(其试车后荧光渗透检测显示,见图1),生产制造阶段的荧光渗透检测和射线检测均未能将其检出,后续试车时在高温、高压以及交变载荷作用下,该缺陷开口暴露,影响了发动机的出厂交付。因此,为避免带有该类型缺陷的叶片流入装试环节,造成重复试车,增加生产制造成本,研究涡轮工作叶片排气边近表面冷隔缺陷的早期诊断方法是十分必要的。

图1 排气边近表面冷隔缺陷的荧光显示

涡流检测作为一种重要的无损检测方法,对导电工件中的表面及近表面线性缺陷具有很高的检测灵敏度[6]。文章根据涡轮工作叶片排气边近表面冷隔缺陷的实际检测需求,提出采用涡流检测方法,设计了一种适用于叶片排气边检测的涡流探头,给出了叶片排气边缺陷的评价方法。经工程应用,验证了该探头具有可操作性好、稳定性强、灵敏度高等特点,可检出叶片排气边近表面的冷隔缺陷。

1 叶片涡流检测探头的研制

对叶片排气边进行涡流检测时,边缘效应是最大的影响因素,通常采用制作限位工装固定探头扫查路径的方法来消除边缘效应对检测结果的影响。为此,采用常规放置式涡流探头配上限位工装(见图2)的方法,可一定程度地消除边缘效应的影响,但是该方法很难保证检测过程中的耦合一致性,重复性差,不易操作,不适于工程应用。

图2 配限位工装的常规涡流探头

基于对这些问题的考虑,结合叶片排气边的结构特点,设计了一种7字型叶片排气边涡流检测专用探头(以下简称专用探头,见图3)。为提高检测灵敏度,减少曲率变化带来的干扰信号的影响,采用了非屏蔽差动式线圈,线圈由两个半圆形线圈组成,直径约为1.8 mm,位于探头中部转角边缘处。为防止线圈损坏及线圈与排气边相对检测位置发生变化,保证检测结果的可靠性,并延长探头的使用寿命,在线圈两侧及转角处镶嵌高强度陶瓷体,实际检测时还可在探头与叶片耦合面上粘贴特氟龙胶带,胶带粘贴应平整,不允许存在褶皱,发现胶带磨损时应立即更换,并重新在对比试样上进行灵敏度校验。

图3 涡流检测专用探头

2 信号分析与识别

考虑到目标缺陷位于叶片排气边的近表面,为了能够有效检出该缺陷,涡流的有效渗透深度应不小于叶片排气边的厚度。叶片材料为K403,其相对磁导率μr≈1,测得叶片的电导率σ为0.679 3 MS·m-1,排气边厚度约为1 mm,根据标准涡流穿透深度公式可算得激励频率的最大值为2.5 MHz。文章选取激励频率为1.6 MHz,调节参数将提离信号调至水平方向,对比试样上人工刻槽缺陷的涡流检测信号如图4所示。

图4 人工刻槽缺陷的涡流检测信号

为节省制造成本,涡流检测工序应安排在毛坯阶段,检测区域难免会有一些影响缺陷检测的本底噪声(即干扰信号),因此需要对检测发现的异常信号进行分析,以识别缺陷信号。经过实践发现,有异常信号时,分别从叶盆、叶背两面再进行检测,对比叶盆信号和叶背信号,以及两者与人工缺陷信号和提离信号的差异,再结合目视检查,可有效检出叶片排气边的近表面冷隔缺陷。

图5 1#,2#样件的涡流检测异常信号

图6 目视检测发现的缺陷

1#,2#样件的涡流检测异常信号如图5所示。由目视检测发现,出现异常信号的部位存在如图6所示缺陷引起的本底噪声。分析认为,当样件上有凹坑,且正好位于探头正下方时,相当于增加了提离距离,检测信号相位与提离信号相位基本相同;当凹坑位于探头另一侧正下方时,则相当于检测内壁腐蚀坑,检测信号与提离信号之间会有相位差;当样件上有缺口时,从任意一侧检测缺口均相当于检测表面缺陷,叶盆、叶背两面的检测信号与提离信号之间均会有相位差。为进一步验证该分析的正确性,在叶片排气边涡流检测区域内制作了凹坑、缺口,对其进行涡流检测,由检测信号判定检测发现的异常信号是否为本底噪声引起的非缺陷信号。

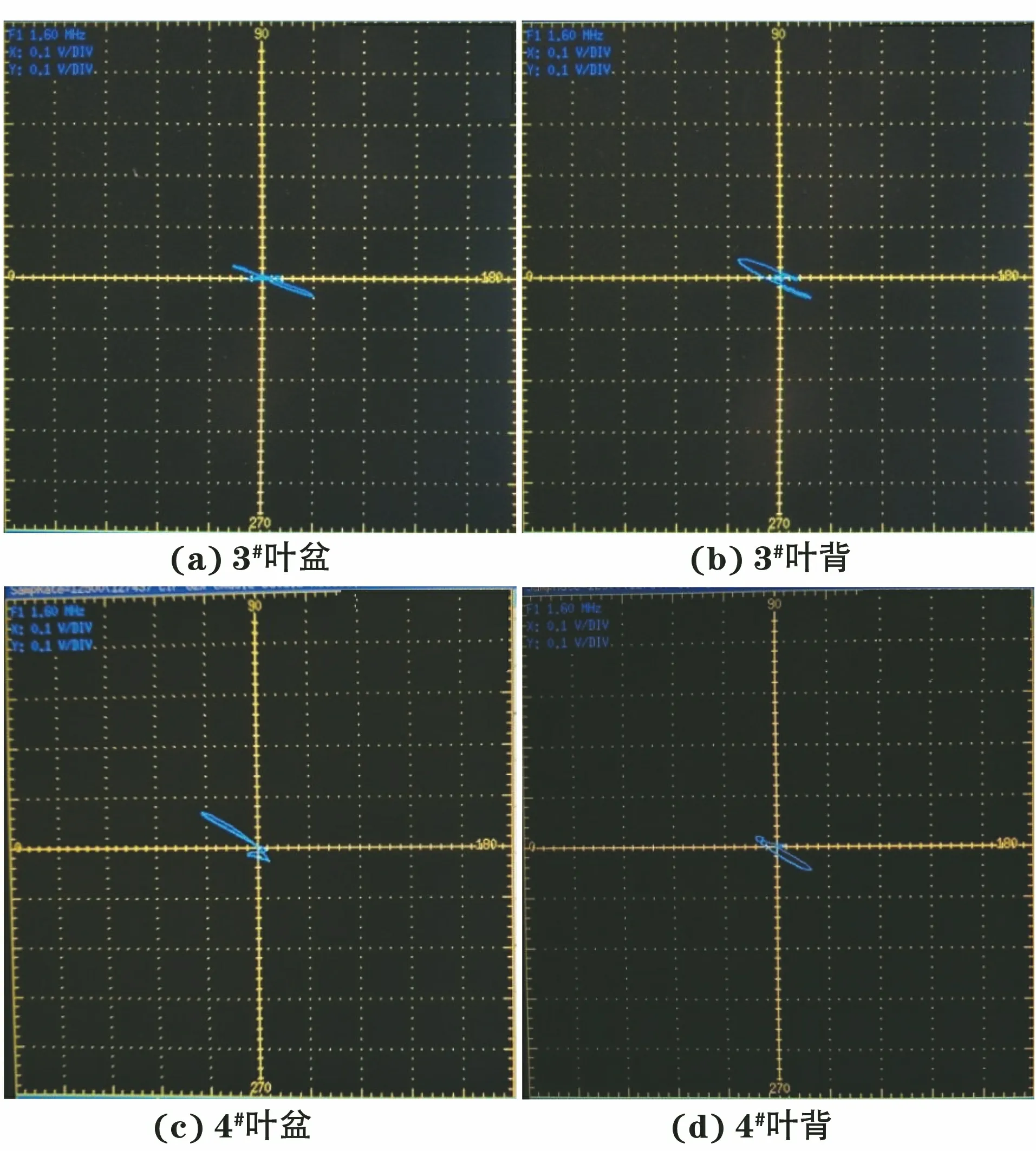

3#,4#样件的涡流检测异常信号如图7所示,分析可知,异常信号相位与提离信号相位有明显夹角,且与人工缺陷信号相位基本相同,目视检查未发现凹坑、缺口等可能形成异常信号本底噪声的缺陷,因此判定该异常信号为缺陷信号。

图7 3#,4#样件的涡流检测异常信号

3 比对验证

为验证以上检测结果的准确性,对样件出现异常信号的位置分别进行荧光渗透检测、射线检测和金相剖切,其中,3#,4#样件的金相结果如图8所示。经荧光渗透和射线检测后,标识位置均未发现任何缺陷。对标识位置进行取样、制样和腐蚀后观察,在1#,2#样件上未发现任何缺陷,3#,4#样件上有如图8所示的铸造冷隔。因此,可判定涡流检测的结果正确有效。

图8 3#,4#样件的金相结果

4 结语

设计研制的涡流检测专用探头可以很好地满足涡轮叶片排气边近表面冷隔缺陷的工程检测需求,现已推广应用于多型发动机涡轮工作叶片排气边的涡流检测。不过随着航机任务的逐年递增,产品质量要求的日益提高,自动化检测是必然趋势,另外该探头仅能用于检测涡轮叶片排气边上的缺陷,且受探头尺寸限制,靠近叶片缘板两端存在约5 mm的盲区,因此还需开展涡轮叶片自动涡流检测技术研究,以扩大检测范围,减小检测盲区。