炭黑添加量对无压烧结碳化硼陶瓷烧结的影响

史彦民 徐正平 龙成勇 曹剑武 张永亮 董宾宾

1)扬州北方三山工业陶瓷有限公司 江苏扬州225200

2)中国兵器工业集团第五二研究所 山东烟台264003

3)中国科学技术大学 安徽合肥230026

4)洛阳理工学院 河南洛阳471023

碳化硼具有低密度、高硬度、高弹性模量等特点[1-4],是防弹插板、防弹装甲等的理想材料之一。在碳化硼陶瓷主流生产工艺中,无压烧结工艺具有产量大、成本低、易于制备复杂形状制品等优点,但也存在烧结温度高、烧结温度范围窄等问题[5]。而实际生产用高温真空烧结炉因炉膛尺寸大,炉内温度不均匀,容易导致产品烧结程度不一致。

前期生产实践表明,添加20%(w)的碳化硅微粉能将碳化硼烧结温度由2 290℃降至2 210℃。本工作中,进一步研究了炭黑加入量对无压烧结碳化硼陶瓷烧结的影响。

1 试验

1.1 试验原料

试验原料包括:碳化硼微粉,d50=2.0 μm,w(B4C)>95%,w(游离碳)=2%~3%,w(B2O3)=1%;碳化硅微粉,d50=0.7 μm,w(α-SiC)>99.5%;乙炔色素炭黑,粒径7~19 nm,纯度>99.5%(w);聚乙烯醇,型号C805,纯度>99.8%(w);分散剂为改性马来酸酐,型号W1L,纯度>99.5%(w)。

1.2 试样制备

炭黑、碳化硅、碳化硼3种主料的配比见表1,马来酸酐、聚乙烯醇和去离子水的添加量分别为3种主料质量和的0.75%、7%和100%。

表1 主料的配比

按设计配比配料,加入球磨罐中球磨24 h,然后进行喷雾造粒。采用四柱液压机,以135 MPa的压力干压成型为50 mm×50 mm×10 mm的生坯,坯体密度控制在(1.65±0.2)g·cm-3。

在炉膛有效尺寸为2 500 mm×750 mm×600 mm的生产用大型卧式高温真空烧结炉内选取9个位置,每组坯体在9个不同位置进行烧结。设定的烧结温度均为2 210℃,保温时间均为60 min。

1.3 性能检测及表征

按照GB/T 2997—2015检测每组试样在9个不同位置烧结后的体积密度ρv。

根据每组试样的配料组成以及碳化硼、碳化硅、炭黑的理论密度(分别按2.52、3.22、2.28 g·cm-3计)计算每组试样的理论密度ρt,然后计算各试样的相对密度ρr(ρr=ρv÷ρt×100%),取平均值,并计算其标准差。标准差小表明该组试样的烧结温度范围宽。

每组试样按体积密度高、中、低各取1块,加工成4 mm×3 mm×50 mm的试块,按GB/T 6569—2006检测其抗折强度,取平均值。

取每组试样体积密度最高的样块,用401MVA型显微维氏硬度计测试3个点的硬度(测试力9.8 N),取平均值;经切割、抛光制成光片后,用光学显微镜观察其形貌;用电子显微镜观察试样断口形貌。

按最优配方生产人体防护用碳化硼陶瓷多曲整板,同样按上述标准检测其体积密度、相对密度、抗折强度、维氏硬度。然后采用热压罐复合工艺,按芳纶止裂层—10 mm碳化硼陶瓷板—2 mm芳纶板—7 mm PE板—3 mm吸能层的结构制成人体防弹插板,按照NIJ 0101.06Ⅳ级防护标准,分别在(-40±2)℃、3 h和(55±2)℃、3 h条件下进行9次靶试,测量插板背板凹陷深度。

2 结果及分析

2.1 相对密度和烧结温度范围

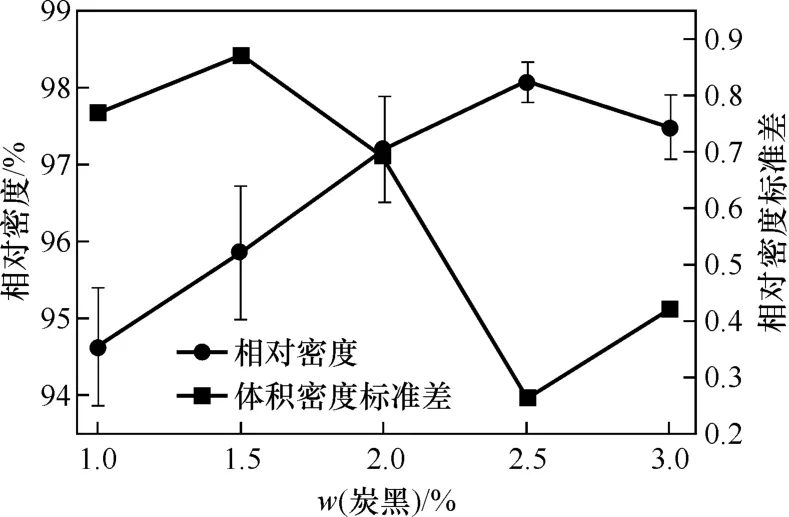

炭黑加入量对试样相对密度及其标准差的影响见图1。

图1 不同炭黑加入量对试样相对密度和相对密度标准差的影响

由图1可以看出:随着炭黑加入量的增多,相对密度呈先增大后减小的变化趋势,在炭黑加入量为2.5%(w)时最大,达98.38%;体积密度标准差基本上呈先减小后增大的变化趋势,在炭黑加入量为2.5%(w)时达到最小。这表明,添加适量的炭黑能有效提高碳化硼陶瓷的烧结致密化程度,并扩大其烧结温度范围。

2.2 抗折强度和维氏硬度

炭黑加入量对试样抗折强度和维氏硬度的影响见图2。可以看出:随着炭黑加入量的增多,抗折强度和维氏硬度均呈先增大后减小的变化趋势,均在炭黑加入量为2.5%(w)时达到最大,其平均值分别为417.8 MPa和28.9 GPa。

图2 不同炭黑加入量对试样抗折强度和维氏硬度的影响

2.3 显微结构

炭是碳化硼陶瓷最有效的烧结助剂之一,能够显著提高碳化硼陶瓷的烧结活性[6-9]。市售碳化硼微粉中含有一定量的B2O3,例如本试验用碳化硼微粉的w(B2O3)=1%。B2O3的存在会影响碳化硼陶瓷的烧结致密化程度:首先,碳化硼颗粒表面的B2O3直接影响碳化硼颗粒之间的烧结;其次,B2O3在局部区域产生较多液相,使该区域内碳化硼颗粒通过溶解-析出和蒸发-凝聚而异常长大,导致该区域难以烧结致密化;其三,部分液相挥发后留下气孔。添加炭黑后,B2O3与炭黑发生碳热还原反应变成B4C和单质B;此外,碳能固溶于碳化硼晶格中,提高碳化硼晶粒的烧结活性。因此,添加适量的炭能够显著提高碳化硼陶瓷的烧结致密度。

试样BC-1和BC-4光片的光学显微镜照片见图3。可以看出:试样BC-1存在明显的疏松多孔区(圆圈处),气孔较多较大,分布不均匀;试样BC-4的气孔较少较小,分布较均匀。这证实了上述关于碳对试样烧结致密度影响的分析。

图3 试样BC-1、BC-4内部光片的光学显微镜照片

试样BC-4、BC-5断口的电子显微镜照片见图4。可以看出:试样BC-4、BC-5内部均存在石墨团聚体(箭头所指处),这主要是由残留炭黑石墨化后形成的。比较后发现:试样BC-4中的石墨团聚体尺寸较小,石墨多以同向层状石墨颗粒形式存在;而试样BC-5中的石墨团聚体尺寸较大,石墨多以非同向层状石墨颗粒形式存在,并且各方向石墨形成“卡片”状疏松堆积结构,在试样中留下较大孔隙。这可能是导致试样BC-5的相对密度比试样BC-4的低的主要原因。

分析认为,添加适量炭黑扩大碳化硼陶瓷烧结温度范围的主要机制为:在烧结初期,炭黑通过去除坯体内部B2O3,提高了碳化硼陶瓷在窑炉低温区的烧结致密化程度。在烧结中后期,部分碳固溶于碳化硼晶格中,促进碳化硼陶瓷在窑炉高温区的烧结致密化;并且过量的碳堆积于碳化硼晶界中,能抑制碳化硼晶粒在窑炉高温区的异常长大。

气孔的存在降低了陶瓷材料的固相体积分数,陶瓷材料的抗折强度和硬度一般与其相对密度呈正相关。由于陶瓷内部存在气孔、碳化硅颗粒聚集区、石墨聚集区等非均质区,其硬度检测结果波动较大。

图4 试样BC-4、BC-5的显微结构照片

2.4 抗弹性能

按性能最优试样BC-4的配方,制备了10 mm厚的人体防护用多曲整板,其体积密度为2.59~2.61 g·cm-3,相对密度≥97.5%,抗折强度≥400 MPa,维氏硬度≥28 GPa。然后采用热压罐复合工艺,按芳纶止裂层—10 mm碳化硼陶瓷板—2 mm芳纶板—7 mm PE板—3 mm吸能层的结构复合成面密度为(37± 0.3)kg·m-2的人体防弹插板,按照NIJ 0101.06Ⅳ级防护标准,分别在(-40±2)℃、3 h和(55±2)℃、3 h条件下进行9次靶试测试,测量每次靶试后插板背板凹陷深度,结果见表2。可以看出:在(-40± 2)℃、3 h条件下,9次测试结果中最大的为42.4 mm,平均为32.5 mm;在(55±2)℃、3 h条件下,9次测试结果中最大的为33.4 mm,平均为28.3 mm。均小于标准要求的44 mm,满足防护标准要求。

表2 多曲整板背面靶试结果

3 结论

(1)随着炭黑加入量的增多,试样的相对密度、抗折强度和维氏硬度呈先增大后减小的变化趋势,体积密度标准差基本上呈先减小后增大的变化趋势,拐点均在添加2.5%(w)炭黑处。拐点处试样的相对密度、抗折强度、维氏硬度分别为98%、417.8 MPa、 28.9 GPa。

(2)按最优配方生产的碳化硼陶瓷多曲整板的体积密度、相对密度、抗折强度、维氏硬度分别为2.59~2.61 g·cm-3、≥97.5%、≥400 MPa、≥28 GPa。用热压罐复合工艺复合成的人体防弹插板按NIJ 0101.06Ⅳ级防护标准进行测试,其背面凹陷深度最大为42.4 mm,满足防护标准要求。