重复频率双极性方波电压下环氧基复合绝缘的耐电树特性

查孝鹏,张 闯,龙一苇,田 野,武康宁,李建英,王 琨,杨 威

(1. 西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049;2. 国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;3. 国网智能电网研究院有限公司,北京 102209)

0 引言

随着能源互联网技术等电力领域新兴技术的发展[1],用户对电力系统可靠性与灵活性的要求更为严格。相对于传统的工频变压器,电力电子变压器(PET)具有体积小、无污染、功率密度高的优点[2-3]。与传统变压器的工频正弦电压波形不同,PET 在实际运行过程中采用脉宽调制技术[4],其绝缘系统往往要不断承受数千甚至数万赫兹重复频率双极性脉冲电压的冲击[5]。双极性方波电压具有极性反转的特点,极性反转瞬间由于极陡的上升沿和下降沿,电荷入陷、脱陷更剧烈,分子链更易断裂,导致重复频率双极性方波电压下的材料劣化比工频正弦电压下更为严重[6],为PET 绝缘系统带来了更为严峻的挑战。

环氧树脂具有优异的电气绝缘性能、耐化学腐蚀及力学性能,已广泛应用于电力电子器件的浇筑和绝缘封装[7-8]。在PET 长期运行的过程中,环氧树脂往往要承受电、热、机械等应力的联合作用,会发生不同程度的老化,导致绝缘性能下降。此外环氧树脂内部也会产生更多物理、化学缺陷,这些缺陷会导致局部的电场集中,从而在环氧树脂内部发生局部放电而产生电树枝。同时,在浇筑过程中环氧树脂内部产生的微小气隙缺陷以及高频变压器的铁心尖角毛刺同样会导致电场的局部集中,从而在绝缘薄弱的地方引发电树枝[9-10],电树枝逐渐发展,最终导致绝缘击穿,造成绝缘过早失效,严重威胁电力电子变压器的安全性和可靠性。因此有必要研究在重复频率双极性方波电压下如何抑制环氧树脂内部电树枝的引发和生长。

近年来,许多学者纷纷研究了在双极性方波电压作用下电树枝的引发和生长特性。杨能等[6]研究了重复频率双极性方波电压下环氧树脂的电树枝引发和生长特性,并与相同幅值和频率正弦电压下的情况对比,发现当电压幅值和频率相同时,重复频率双极性方波电压作用下电树枝的引发概率和生长长度约为正弦电压下的3 倍;惠苏新等[11]研究了重复频率双极性方波电压的占空比对环氧树脂电树枝生长特性的影响,发现随着占空比的增加,环氧树脂电树枝由丛状发展为稠密枝状,最后发展为稀疏枝状;秦玉文等[12]研究了重复频率双极性方波电压上升沿对环氧树脂电树枝引发和生长特性的影响规律,发现上升沿越短,电树枝引发概率越高,这是由于上升沿缩短可能引起电极注入载流子能量的增加,从而提高了电树枝引发概率;FU H等[13]研究了重复频率双极性方波电压频率、占空比对电树枝生长特性的影响,发现频率越高、占空比越大,电树枝的生长速度越快,使得电树枝的分支数更加浓密,对环氧树脂的危害更加严重。然而,以上研究均只探讨了重复频率双极性方波电压下电树枝的引发和生长特性,而在实际工况中,如何抑制在重复频率双极性方波电压下环氧树脂内部电树枝的发展,提升环氧树脂的耐电树性能,则是一个迫切需要解决的问题。

本研究制备掺杂质量分数为60%的微米SiO2/环氧树脂复合材料,开展不同频率双极性方波电压下的电树枝击穿试验,并与纯环氧树脂的电树枝击穿通道形貌与击穿时间进行对比研究,然后通过热导率、热分解温度、陷阱特性分析重复频率双极性方波电压下掺杂微米SiO2提升环氧树脂耐电树性能的机理。

1 试验

1.1 主要原材料

某PET 商用环氧树脂的A、B 组分以及掺杂微米SiO2的环氧树脂复合材料的A、B 组分,其中掺杂微米SiO2质量分数为60%,上海雄润树脂有限公司生产。

1.2 试样制备

先将纯环氧树脂、复合环氧树脂的A组分和B组分放置在烘箱中,烘箱温度设定为60℃,烘干12 h,去除环氧树脂中的水分并提高其流动性,之后按照所需试样的计量比称取适量的环氧树脂A、B 组分,其中A 组分和B 组分的质量比为1∶1。将称取的环氧树脂A、B组分放入搅拌机进行搅拌及脱气处理,搅拌过程转速为2 000 r/min,持续15 min,脱气过程转速为2 200 r/min,持续15 min。然后将分散均匀的混合物分别浇入圆片试样模具和电树枝试样模具。其中,电树枝试样模具在预埋针电极时采用紫铜柄环针,其直径为0.3 mm,针尖曲率半径不超过3 μm,针尖距离地电极2 mm。最后将浇筑后的模具放入烘箱中进行固化。纯环氧树脂的固化流程为80℃保温4 h,140℃固化12 h;复合环氧树脂的固化流程为75℃/6 h+85/3 h+95℃/3 h+130℃/12 h,最后缓慢降至室温,得到纯环氧树脂和复合环氧树脂试样。

1.3 测试方法

使用德国卡尔蔡司公司的EVO 10 型钨灯丝扫描电镜,观测微米SiO2粒子在环氧基体内部的分散情况,并对微米SiO2/环氧树脂复合材料中的硅元素分布进行能谱扫描分析。

使用电树枝观测平台对电树枝的击穿通道形貌进行观测,观测平台由光学体视显微镜、电荷耦合器件(CCD)成像系统、计算机处理系统组成。

使用西安兆福电子公司的重复频率双极性方波电源测试系统对纯环氧树脂、微米SiO2/环氧树脂复合材料进行电树枝击穿试验,温度为室温,电压幅值为±10 kV,上升沿为300 ns。试验时将试样置于硅油中,以免发生沿面闪络。

使用瑞士METTLER TOLEDO 公司的TG/SDTA 851e 型热重分析仪对环氧树脂试样进行热稳定性分析。使用德国耐驰公司的LFA447 型闪光热导仪对纯环氧树脂、微米SiO2/环氧树脂复合材料的导热系数进行测试,试样厚度为1 mm。

使用等温表面电位衰减(isothermal surface potential decay,ISPD)平台测试环氧树脂试样的表面电位衰减特性,可得环氧树脂中的陷阱分布特性。测量系统由直流源、针-栅电极、静电电容探头和非接触式静电电位计组成,电位计型号为Trek P0865,探测试样表面电位范围为-10~+10 kV,电位计探头分辨率为1 V。测试过程中,先进行充电过程,针尖电极施加较高电压,发生电晕放电并产生大量电子向试样表面运动,充电结束后,将试样快速移动至静电电位计正下方,得到表面电位的衰减曲线,应用表面陷阱计算模型(如式(1)~(2)所示)计算试样表面陷阱能级与陷阱密度[14]。

式(1)~(2)中:ET为陷阱能级,eV;kB为玻尔兹曼常数;T为测试温度,K;v为振动频率,本文取ν=1012Hz;t为时间,s;NT为陷阱密度;ε0为真空介电常数;εr为相对介电常数;qe为基本电荷量;L为试样的厚度,m;U(t)为试样的表面电位,V。

2 试验结果

2.1 微观形貌表征

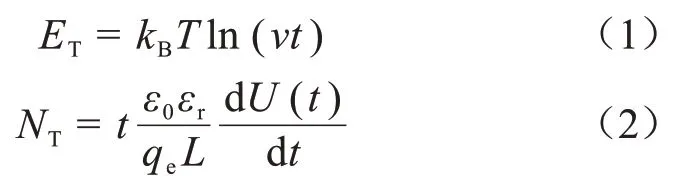

图1(a)为微米SiO2/环氧树脂复合材料断面的扫描电镜(SEM)图,图中红色圆圈所标注的白色颗粒为微米SiO2,可见粒子尺寸达到微米级,且分散性良好。对微米SiO2/环氧树脂复合材料的断面进行硅元素能谱分析,结果如图1(b)所示,图中亮色区域为硅元素分布区域,虽然掺杂微米SiO2质量分数为60%,硅元素的含量较高,但硅元素在复合材料中分散性良好。

图1 微米SiO2/环氧树脂复合材料微观形貌图Fig.1 Micro morphology diagram of micro-SiO2/epoxy resin composite

2.2 电树枝击穿通道形貌与击穿时间

对微米SiO2/环氧树脂电树枝试样施加重复频率双极性方波电压,电压幅值为±10 kV,占空比为50%,频率分别为10、15、20、25 kHz,得到4 个频率下试样的电树枝击穿通道如图2所示。

图2 微米SiO2/环氧树脂复合材料电树枝击穿通道形貌Fig.2 Breakdown channel morphology of electrical tree in micro-SiO2/epoxy composite

从图2 可以看出,随着频率从10 kHz 升高至25 kHz,微米SiO2/环氧树脂复合材料电树枝击穿通道的腐蚀程度加深,碳沉积更加严重,表明材料劣化较为严重。

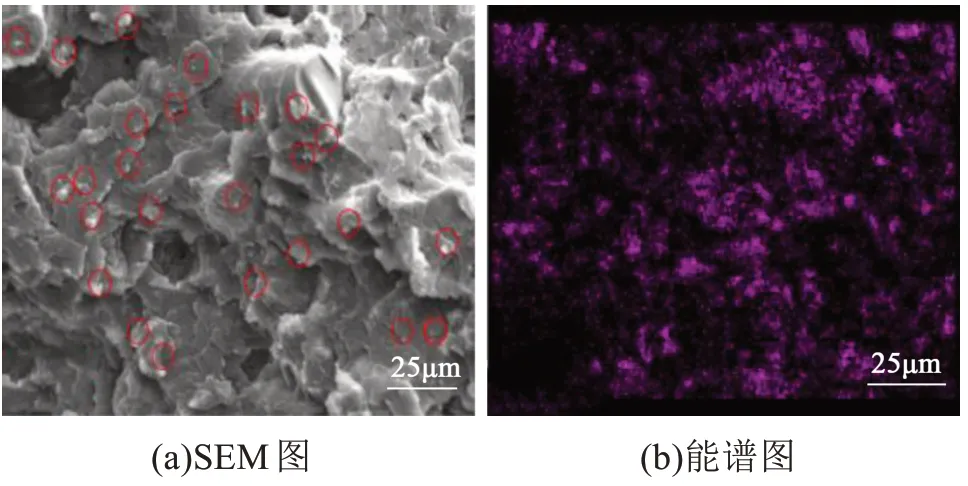

为比较纯环氧树脂与微米SiO2/环氧树脂复合材料电树枝击穿通道形貌的差异,在20 kHz 下对两种材料的电树枝击穿通道形貌进行比较,结果如图3 所示。从图3 可以看出,相同频率下微米SiO2/环氧树脂复合材料的电树枝击穿通道颜色更浅,计算得到纯环氧树脂的腐蚀区域面积约为85 mm2,微米SiO2/环氧树脂复合材料的腐蚀区域面积约为18 mm2,微米SiO2/环氧树脂的腐蚀区域面积比纯环氧树脂减小了79%,说明掺杂微米SiO2能大幅减小电树枝劣化区域,降低劣化程度。

图3 纯环氧树脂与微米SiO2/环氧树脂复合材料的电树枝击穿通道形貌图Fig.3 Breakdown channel morphology of electrical tree in pure epoxy resin and micro-SiO2/epoxy resin composite

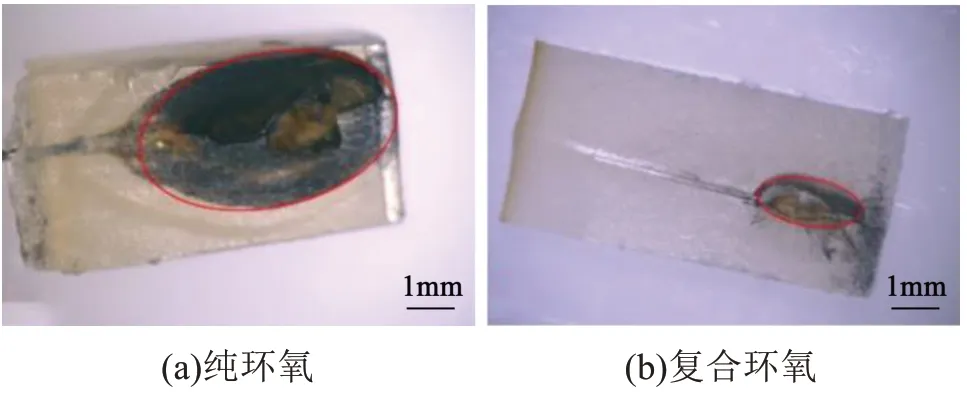

为便于分析,定义电树枝击穿时间为从加压开始到电树枝发展至地电极形成贯穿性击穿通道的时间。图4 为双极性方波电压幅值为±10 kV、占空比为50%时,纯环氧树脂和微米SiO2/环氧树脂复合材料的电树枝击穿时间。

图4 纯环氧和微米SiO2/环氧树脂复合材料的电树枝击穿时间Fig.4 Breakdown time of electrical tree in pure epoxy and micro-SiO2/epoxy resin composite

从图4 可以看出,纯环氧在10 kHz 时的击穿时间为6 min,当频率升高至15 kHz 以上时,纯环氧树脂的电树枝击穿时间均在1 min 以内;相较于纯环氧树脂,微米SiO2/环氧树脂复合材料的电树枝击穿时间明显延长,尤其当频率为10 kHz 时,其电树枝击穿时间为44 min,相较于相同频率下纯环氧树脂的击穿时间延长了633%,因此与纯环氧树脂相比,微米SiO2/环氧树脂复合材料的耐电树性能更好。

2.3 掺杂微米SiO2对热稳定性的影响

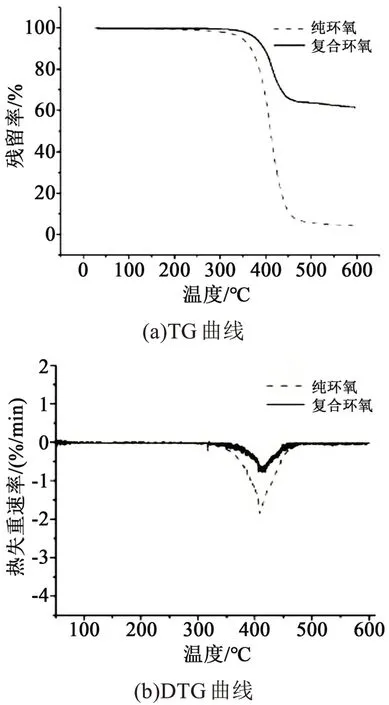

纯环氧树脂与微米SiO2/环氧树脂复合材料的热重(TG)及其一次微分(DTG)曲线如图5 所示。由TG 曲线与DTG 曲线可得到纯环氧与微米SiO2/环氧树脂复合材料的热分解温度,包括起始热分解温度、最大热分解温度、终止分解温度,见表1。

图5 纯环氧与微米SiO2/环氧树脂复合材料的热重测试结果Fig.5 TGA results of pure epoxy and micro-SiO2/epoxy composite

表1 纯环氧树脂与微米SiO2/环氧复合材料的热分解温度Tab.1 Thermal decomposition temperature of pure epoxy resin and micro-SiO2/epoxy composite

从表1 可以看出,纯环氧树脂、微米SiO2/环氧树脂复合材料的起始分解温度分别为368℃、385℃,与纯环氧树脂相比,微米SiO2/环氧树脂复合材料的起始分解温度升高了5%,说明其热稳定性更高。这主要是由于一方面微米SiO2填料自身热稳定性优异,另一方面微米SiO2的引入增加了物理交联点,增大了分子间的作用力[15],从而提高了复合材料的热稳定性。

2.4 掺杂微米SiO2对热导率的影响

表2 为纯环氧树脂与微米SiO2/环氧复合材料的热性能测试结果。

表2 纯环氧树脂与微米SiO2/环氧复合材料的热性能Tab.2 Thermal property of pure epoxy resin and micro-SiO2/epoxy composite

从表2 可以看出,纯环氧树脂、微米SiO2/环氧树脂复合材料的热导率分别为0.17 W/(m·K)、0.51 W/(m·K),与纯环氧树脂相比,微米SiO2/环氧树脂复合材料的热导率提升了200%。纯环氧的热导率较低是因为固化后环氧树脂分子链之间无规则交联,加剧了声子的散射作用[16],而微米SiO2具有良好的导热性能,且掺杂的质量分数较高,因此微米SiO2颗粒在整个环氧基体中相互连接并搭接成导热网络,最终使得环氧树脂的热导率得到大幅提高[17-18]。

2.5 掺杂微米SiO2对陷阱特性的影响

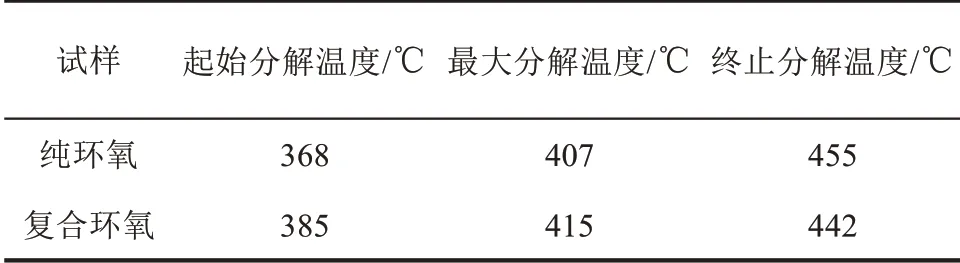

图6 为纯环氧树脂和微米SiO2/环氧树脂复合材料的陷阱分布特性。

图6 纯环氧树脂和微米SiO2/环氧树脂复合材料的陷阱分布特性Fig.6 Trap distribution characteristics of pure epoxy resin and micro-SiO2/epoxy resin composite

从图6 可以看出,相比于纯环氧树脂,微米SiO2/环氧树脂复合材料的浅陷阱电荷密度更低,深陷阱电荷密度更高。这是由于微米SiO2粒子增强了环氧分子链的束缚,分子链之间相互缠绕和折叠形成更为稳定的结构,减少了分子链内的缺陷或空位,导致环氧内部的浅陷阱密度下降[19],且微米SiO2粒子与基体结合形成界面区,界面区使得陷阱能级增加,部分浅陷阱转化为深陷阱,因此微米SiO2/环氧树脂复合材料的深陷阱密度更高。

3 分析讨论

3.1 双极性方波电压下电树枝的生长机理

忽略材料内部空间电荷的影响,针尖电场最大值(Emax)可通过Mason公式估算[20],如式(3)所示。

式(3)中:U为外施电压,kV;R为针尖曲率半径,μm;D为针板电极的距离,mm。

本研究中针尖电压为±10 kV,R=3 μm,D=2 mm,从式(3)计算得到针尖处最大场强为1 692 kV/mm。环氧树脂的空间电荷注入临界场强约为300 kV/mm,因此针尖处的强电场足以使电子和空穴通过场致发射交替注入环氧内部[21]。

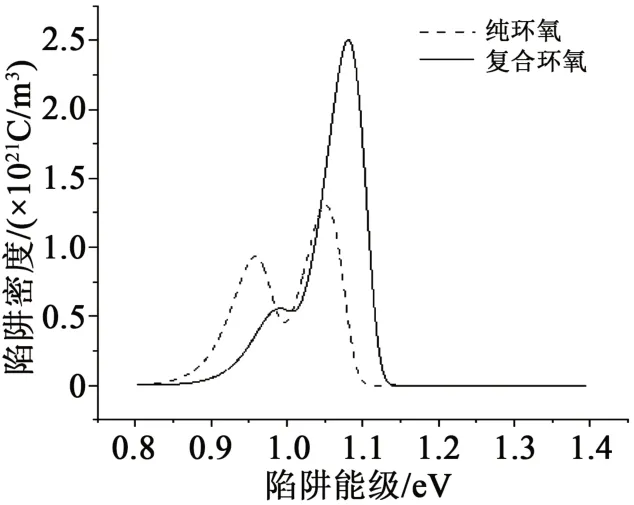

图7 为环氧树脂的能带结构及电荷输运图,其中Ec为导带,Ees为电子浅陷阱能级,Eed为电子深陷阱能级,Ef为费米能级,Ehd为空穴深陷阱能级,Ehs为空穴浅陷阱能级,Ev为价带。针尖内的电子由于Schottky 效应或Folwer-Nordheim 效应发射至环氧树脂内部的导带中,电子经过多次散射后,掉入电子浅陷阱与电子深陷阱。在电场作用下电子和空穴可能会在能带间跃迁并发生碰撞和湮灭,即复合,其中包括自由电子、自由空穴复合,自由电子、陷阱空穴复合,陷阱电子、自由空穴复合。在入陷与复合过程中,电子由高能态转移至低能态,多余的能量以非辐射的形式传递给其他电子,使后者变为热电子。热电子不断撞击环氧分子链,导致分子链发生降解并形成自由基,自由基会引发自由基链式反应生成低分子产物(环氧基、羟基等),进而形成低密度区[11,21],低密度区内的小分子产物更容易发生碰撞电离,破坏环氧分子链,形成大量微孔,微孔相互连接最终形成电树枝通道。

图7 环氧树脂的能带结构及电荷输运图Fig.7 Energy band structure and charge transport diagram of epoxy resin

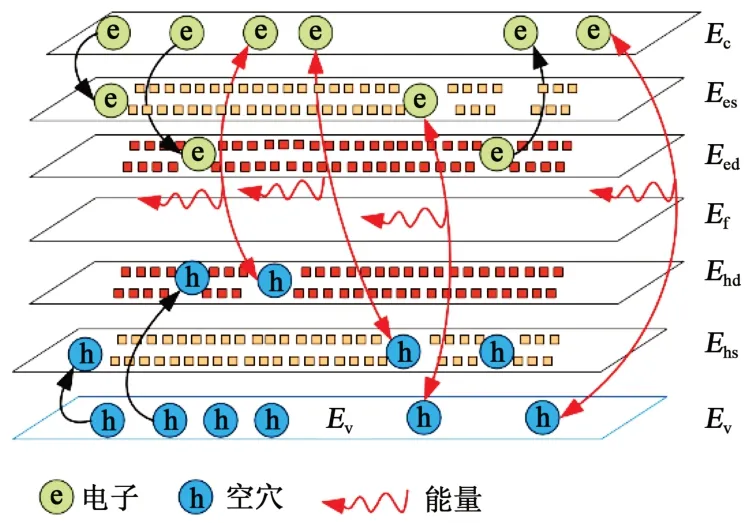

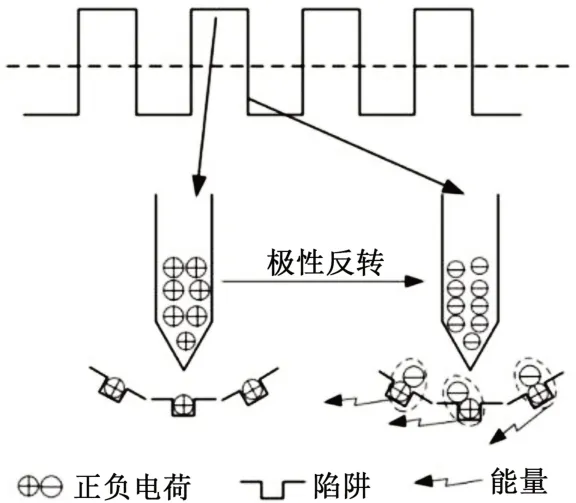

图8为双极性方波电压极性反转时电荷复合示意图。从图8可以看到,双极性方波电压作用时,载流子被陷阱捕获形成空间电荷,在极性发生反转瞬间,浅陷阱中的电荷迅速脱陷,而深陷阱中的电荷则无法及时消散从而滞留在深陷阱之中,增强了针尖附近的电场,且大量的异极性空间电荷会注入到介质中,正、负空间电荷在陷阱中复合,释放大量能量。而频率升高使得单位时间内电压极性反转次数增加,针尖处电荷的注入和抽出更加频繁,电荷复合释放能量以及热电子对环氧树脂材料的破坏作用更加频繁[22],更容易产生低密度区,电树枝通道更易延伸,因此随着频率升高,电树枝击穿时间逐渐缩短。同时,在电树枝的发展过程中会产生局部放电、局部高温,导致环氧分子链裂解气化,而电压频率越高,局部放电越剧烈,局部温升越明显[23],通道贯穿后环氧分子链的裂解气化越严重,导致通道迅速扩张且碳化程度加剧。因此随着频率升高,电树枝通道颜色加深且腐蚀程度加剧。

图8 双极性方波电压极性反转时电荷复合示意图Fig.8 Sketch map of charge recombination in polarity reversal of bipolar square wave voltage

3.2 掺杂微米SiO2对环氧复合材料耐电树性能的影响

在电树枝发展过程中出现的局部高温会促进环氧绝缘材料的腐蚀,导致环氧树脂劣化,最终发展为电树枝击穿。而掺入微米SiO2后,由于SiO2本身为刚性粒子,在环氧分子链网络中形成物理交联点,增大了其交联密度,增强了环氧树脂的耐热性[24]。同时,微米SiO2/环氧树脂复合材料的热导率较纯环氧提升了200%,使得在电树枝发展的过程中局部放电带来的局部高温得到及时输送和传导,减轻了分子链的裂解程度,不利于低密度区的形成,因而抑制了电树枝的发展。

相对于纯环氧树脂,掺杂微米SiO2粒子使得材料内部的浅陷阱密度降低,深陷阱密度升高,陷阱中的电荷更不容易被激发而脱陷,即空间电荷更易被捕获,参与脱陷、入陷的载流子减少,分子链被破坏的概率减小,环氧树脂的降解速率下降。

微米SiO2粒子自身对电树枝的阻碍作用[25]可以延长甚至阻碍电树枝的发展路径,在一定程度上也提升了环氧树脂的耐电树特性。

综合以上因素,掺杂微米SiO2粒子提高了环氧树脂的耐热性、热导率,使得深陷阱密度升高,加上微米SiO2粒子自身对电树枝的阻碍作用,使得微米SiO2/环氧树脂复合材料在相同频率下的击穿区域比纯环氧树脂更小,电树枝击穿时间远大于纯环氧树脂。

4 结论

向纯环氧树脂中掺杂质量分数为60%的微米SiO2,一方面使得环氧分子链结构更加紧密,环氧树脂的耐热性和热导率提高,电树枝发展过程中环氧分子链在高温作用下的断裂程度减轻;另一方面掺杂微米SiO2使得材料内部的深陷阱密度升高,参与入陷、脱陷的多数载流子被更多深陷阱所捕获,环氧树脂分子链受到破坏的程度降低;同时微米SiO2粒子自身对电树枝的发展具有阻碍作用,延长甚至阻断了电树枝的发展路径。因此,向纯环氧树脂中掺杂质量分数为60%的微米SiO2,显著提升了环氧树脂的耐电树性能。