球墨铸铁行走轮的低温正火工艺

肖结良, 孙 浩, 李 飞, 胡 平, 陈旌钢, 江兆峰

(安徽合力股份有限公司合肥铸锻厂, 安徽 合肥 230601)

球墨铸铁件自20世纪30年代问世以来,因其具有良好的力学性能和铸造性能而迅速发展[1-3]。球墨铸铁还可以像钢一样进行热处理以改善基体组织,进一步提高其力学性能,球墨铸铁开辟了以铁代钢的途径,得到越来越广泛的应用。对于要求高强度、高韧性及高疲劳性能的球墨铸铁件,由于铸态组织珠光体含量低以至强度低,满足不了设计要求,因此必须通过热处理途径加以强化。采用正火改善基体组织以提高球铁强度是一种常用的热处理工艺方法[4]。

行走轮是桥式起重机驱动单元关键零部件。目前某公司为德国某企业生产13种型号的球墨铸铁行走轮。图1为部分型号行走轮。因不同行走轮大小及有效厚度有别,外径从φ200 mm到φ630 mm不等,其正火处理从温度和冷却方式上都不完全一样。通过多年的摸索,正火温度在850~880 ℃之间为宜。本试验行走轮为外形尺寸φ290 mm×173 mm的小型行走轮,24 kg/件,力学性能须达到QT650-4牌号的要求。

本文研究了低温正火热处理工艺对此种行走轮组织和性能的影响。此种Cu微合金化较小的行走轮,其最终性能对正火温度很敏感[5]。本文在850和860 ℃进行了正火处理,获得了相关的显微组织和力学性能数据,并选取了最佳的热处理生产工艺。

图1 行走轮照片Fig.1 Photo of the travel wheels

1 试验材料及方法

1.1 试验材料

试验用球墨铸铁行走轮化学成分见表1。力学性能要求见表2。硬度要求在240~270 HBW,珠光体含量要求在80%以上。

1.2 正火工艺

选取850 ℃和860 ℃两种正火温度的工艺,保温时间和冷却方法都一样,具体为:

工艺a:850 ℃×3 h正火,鼓风冷却+550 ℃×4 h回火,出炉空冷。

表1 试验用球墨铸铁行走轮的化学成分(质量分数,%)

表2 行走轮的力学性能要求

工艺b:860 ℃×3 h正火,鼓风冷却+550 ℃×4 h 回火,出炉空冷。

1.3 检验方法

热处理后,从行走轮的轮缘部位和轮辐部位各取3件试块,加工成φ10 mm的A5型标准拉伸试样。使用SANS SHT-4605微机控制电液伺服万能材料试验机检测试样的力学性能。使用徕卡LEIC DMi8光学显微镜观察其显微组织,并根据GB/T 9441—2009《球墨铸铁 金相检验》对比判定珠光体含量。硬度检测使用HB-3000型布氏硬度计。

2 试验结果及分析

2.1 铸态组织与性能

正火前对铸态行走轮做了硬度和金相检测。表面硬度只有195~202 HBW,远远达不到硬度要求(240~270 HBW),说明基体铁素体含量太高。铸态行走轮的显微组织见图2。由图2可知,轮缘中球化3级,石墨大小6级,显微组织为铁素体+珠光体(45%)+石墨。轮辐中球化3级,石墨大小5~6级,显微组织为铁素体+珠光体(45%)+石墨。铸态行走轮的力学性能见表3。

石墨组织是影响球墨铸铁性能的主要因素之一。

表3 铸态行走轮的力学性能

石墨的球化效果越好,圆整度越高,则强度越高。球化级别3级、石墨大小5~6级,说明石墨球化效果较好,铸造工艺优良。从珠光体+牛眼状铁素体基体显微组织可以看出,铁素体含量较多,珠光体则只有45%。珠光体球墨铸铁的抗拉强度比铁素体球墨铸铁抗拉强度高50%以上。由此可见,力学性能较低,强度未达到要求,是因为珠光体含量少。因此,需通过热处理的方法提高珠光体含量,从而满足力学性能要求,正火是球墨铸铁获得珠光体型基体组织的主要方法。

2.2 正火处理后的组织及性能

铸态行走轮经850 ℃×3 h正火,鼓风冷却+550 ℃×4 h回火后出炉空冷的显微组织见图3。由图3可知,轮缘显微组织为铁素体+珠光体(95%)+石墨;轮辐的显微组织为铁素体+珠光体(95%)+石墨。

图2 铸态行走轮的显微组织(a)轮缘;(b)轮缘石墨形态;(c)轮辐; (d)轮辐石墨形态Fig.2 Microstructure of the as-cast travel wheel(a) flange;(b) graphite morphology of flange; (c) spoke;(d) graphite morphology of spoke

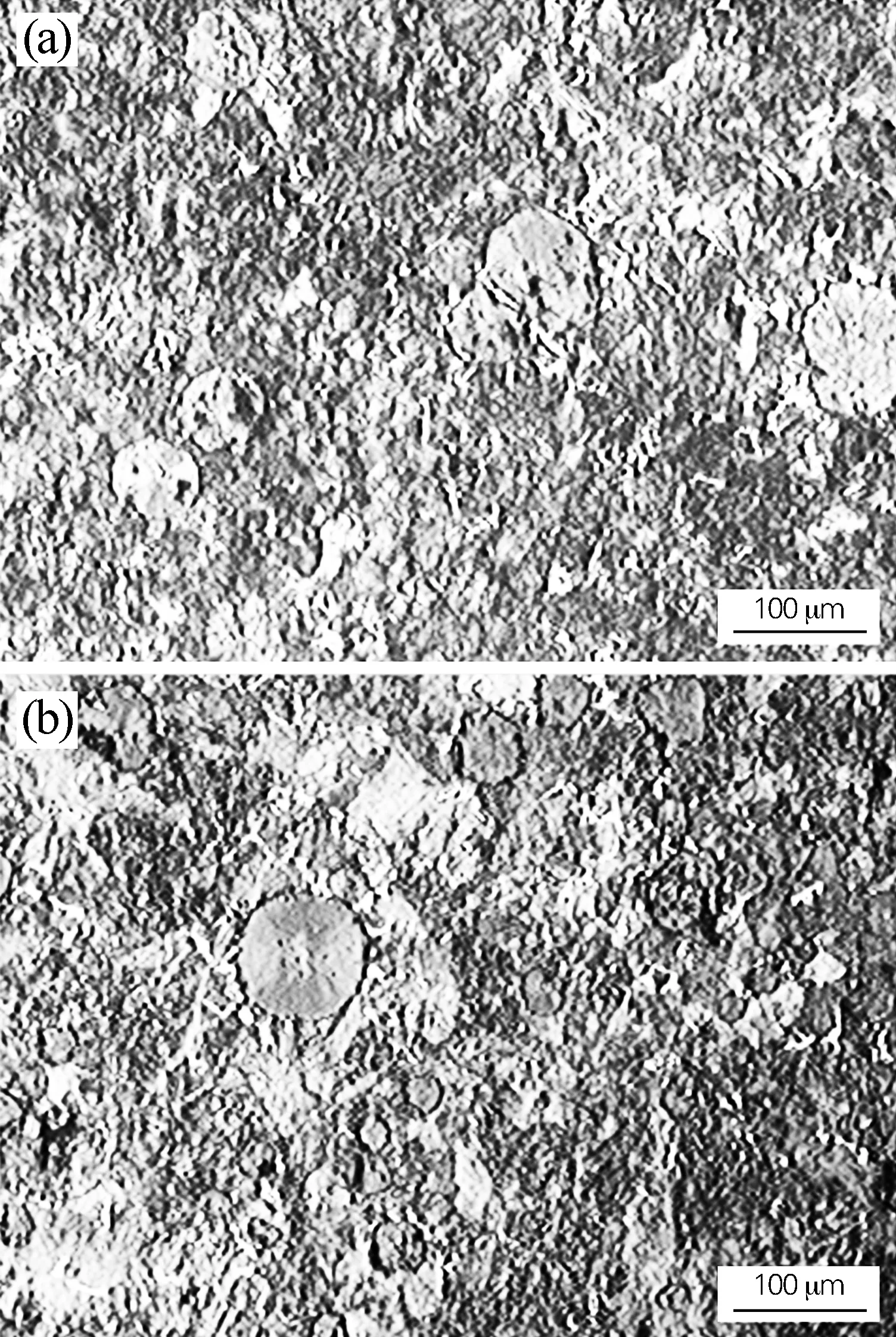

图3 850 ℃正火行走轮的显微组织(a)轮缘; (b)轮辐Fig.3 Microstructure of the travel wheel normalized at 850 ℃(a) flange; (c) spoke

铸态行走轮经860 ℃×3 h正火(鼓风冷却)+550 ℃×4 h回火(出炉空冷)后的显微组织见图4。由图4 可知,轮缘显微组织为铁素体+珠光体(95%)+石墨;轮辐的显微组织为铁素体+珠光体(95%)+石墨。行走轮正火后的力学性能见表4。

2.3 合金元素Cu对球墨铸铁组织和性能以及相变温度区间的影响分析

由于球墨铸铁成分中加入了合金元素Cu,Cu原

图4 860 ℃正火行走轮的显微组织(a)轮缘; (b)轮辐Fig.4 Microstructure of the travel wheel normalized at 860 ℃(a) flange; (c) spoke

表4 行走轮正火后的力学性能

子可以溶入铁素体、奥氏体中,使铁的同素异构转变温度亦即A1、A3线下降,铁碳合金相图中S点、E点向左下方移动,使共析转变温度降低,即扩大了γ相区;同时S点左移即共析点含碳量降低,较低的含碳量即可发生共析转变,生成奥氏体。这样在较低的温度下生成了含碳量较低的奥氏体,完成了低碳奥氏体化转变,在随后的冷却过程中可以形成含碳量低的珠光体,这种正火工艺处理的基体组织强度高、塑性好,达到了珠光体强韧化的效果[6-7]。Cu除了溶入铁素体和奥氏体中扩大了奥氏体相区范围以外,还是非碳化物形成元素,Cu原子还可在基体与石墨之间的界面富集,Cu富集层的存在使得C原子扩散受阻,其扩散析出变得困难,即阻碍铁素体生长的扩散过程,从而促进球铁基体珠光体化,阻碍了铁素体形成[8]。因此Cu促进了珠光体形成和细化,还固溶强化了珠光体中的铁素体。因此Cu是珠光体型球墨铸铁常用的合金化元素[9-12]。

Cu虽然在铸铁中能降低共析转变温度,扩大珠光体形成区间,对基体有强烈珠光体化的作用。但试验行走轮含Cu量较低,只有0.44%。资料显示[13],较低的含Cu量在铸态下不能完全生成珠光体。与此同时,当Mn的质量分数为0.5%时,含0.45%Cu的球铁中珠光体的质量分数只有40%。铸态下硬度经测试只有195~202 HBW,也说明铁素体含量较高,珠光体量不足,以致抗拉强度低。为此必须通过热处理强化手段来提高珠光体含量,提升抗拉强度,进而改善材料性能。

2.4 低温正火工艺讨论

球墨铸铁的组织特征是在钢的基体上分布着球状石墨,其基体组织决定了其力学性能。正火处理的目的是提高基体中珠光体的含量,珠光体是基体中的强化相,球墨铸铁的强度主要取决于基体中珠光体的含量及形态。为增加珠光体量,生产中通常采用鼓风冷却的方法提高冷却速度,以促使更多的铁素体转化为珠光体。

常规的880~950 ℃高温正火是使基体完全奥氏体化,正火后获得珠光体组织的正常途径,但由于在高温下奥氏体中溶入较多的碳,使最终的珠光体组织中含碳量高,从而使得材料强度高而塑性低。

850 ℃属于低温正火,看似在不完全奥氏体化正火温度820~860 ℃范围内[14],实际上由于试验球墨铸铁的γ相区扩大、转变温度降低,850 ℃低温正火完成了完全奥氏体化过程,从获得95%珠光体的显微组织结果也可佐证。共析点左移,最终珠光体内含碳量较少,从而在保持高强度的同时,塑性得以提高,达到了牌号QT650-4的力学性能要求,且抗拉强度和断后伸长率都有一定的富余量。因此低温正火是微合金化球墨铸铁获得高强度高塑性的一种手段。

从表4可看出,850 ℃低温正火后,抗拉强度、断后伸长率都符合要求,且有一定的富余量,硬度适中,在240~270 HBW之间。860 ℃正火后抗拉强度、断后伸长率尽管也都符合要求,但硬度较高,达到282 HBW,客户反馈铸件较硬,加工性能不好。可见,试验含Cu球墨铸铁件的正火处理温度窗口很窄,尽管只有10 ℃的温差,但由于对基体含碳量的影响因素主要是温度,温度越高,奥氏体的含碳量提高直至饱和[15],冷却后获得的珠光体中含碳量增多,所以尽管显微组织都一样,但硬度有差别。因此,考虑综合力学性能(如切削性能),正火处理工艺以850 ℃为佳。从降低能耗和生产成本出发,在满足技术要求的前提下,热处理也应尽可能选用较低的温度。

3 工程应用

工件竖立直接放在炉膛板上,而不需热处理工装,见图5(a)。出炉时将钢管穿入一行工件内孔中,再使用链条吊挂出炉,置于平台上,迅速开鼓风机冷却,见图5(b)。这样的装炉和冷却方法,使行走轮和平台为线接触,确保行走轮各部位充分冷却均匀。风冷能促使更多的铁素体转化为珠光体。在此温度范围内冷却速度越快,珠光体含量越高,硬度越高。

图5 实际生产装炉方法(a)和风冷照片(b)Fig.5 Photos of actual production makeup furnace method(a) and air-cooling(b)

4 结论

1) 对于试验球墨铸铁行走轮,因铸态组织中铁素体含量较高,需通过正火处理获得以珠光体为主的基体组织,才能获得所需要的力学性能。

2) 对于试验Cu微合金化的球墨铸铁行走轮,正火工艺温度窗口很窄,采用850 ℃低温正火,行走轮的轮缘、轮辐的抗拉强度、断后伸长率都能达到要求,且有一定富余量,切削加工性能优良,可获得满意的综合力学性能。