0Cr16Ni5Mo马氏体不锈钢δ-铁素体含量及奥氏体晶粒度的控制

田 伟, 潘 伟, 钟庆元

(中航上大高温合金材料股份有限公司 检测中心, 河北 邢台 054800)

0Cr16Ni5Mo钢是一种低碳马氏体不锈钢,具有很高的强度、耐腐蚀性能和耐疲劳性能,同时还具有良好的焊接性能,因此用来生产阀门、涡轮组件、螺母和螺栓、轴、销、活塞、搅拌器等,广泛应用于化工、能源、船舶、海洋、航空等行业。通常0Cr16Ni5Mo钢在使用状态下组织为回火马氏体+残留奥氏体+少量δ-铁素体,其中δ相的存在会影响0Cr16Ni5Mo钢的韧性和塑性,并随着δ相含量的增加会严重恶化材料的韧性[1-4]。本文采用不同热处理制度,探究了0Cr16Ni5Mo钢晶粒度和δ-铁素体含量的控制。

1 试验材料与方法

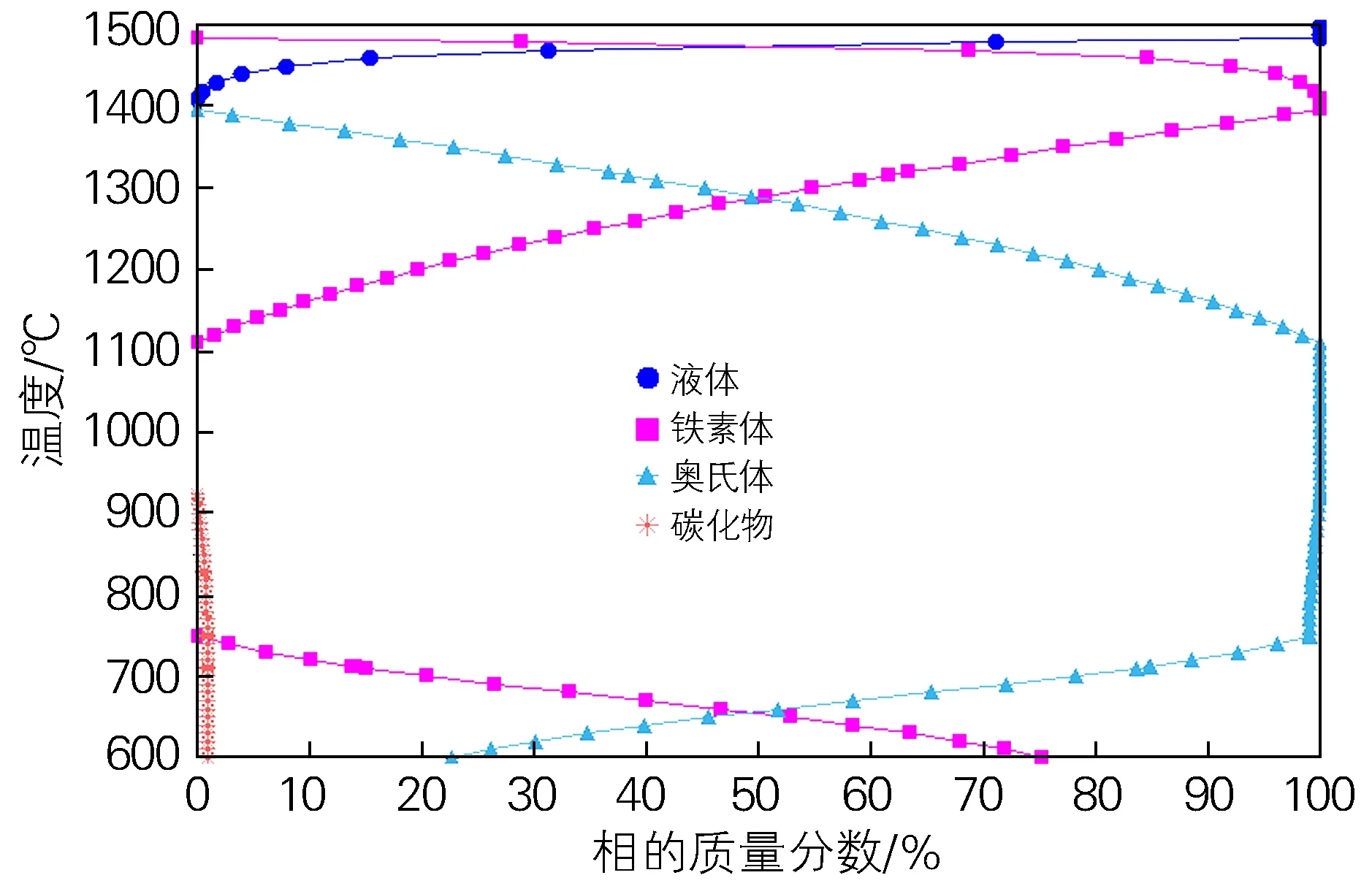

试验用0Cr16Ni5Mo钢采用真空感应+保护气氛电渣重熔工艺冶炼,后续快锻成形,规格φ100 mm,然后650 ℃退火,化学成分如表1所示。采用JMatPro模拟软件计算出0Cr16Ni5Mo钢在该成分含量下的平衡状态组织转变曲线及马氏体热力学转变曲线。

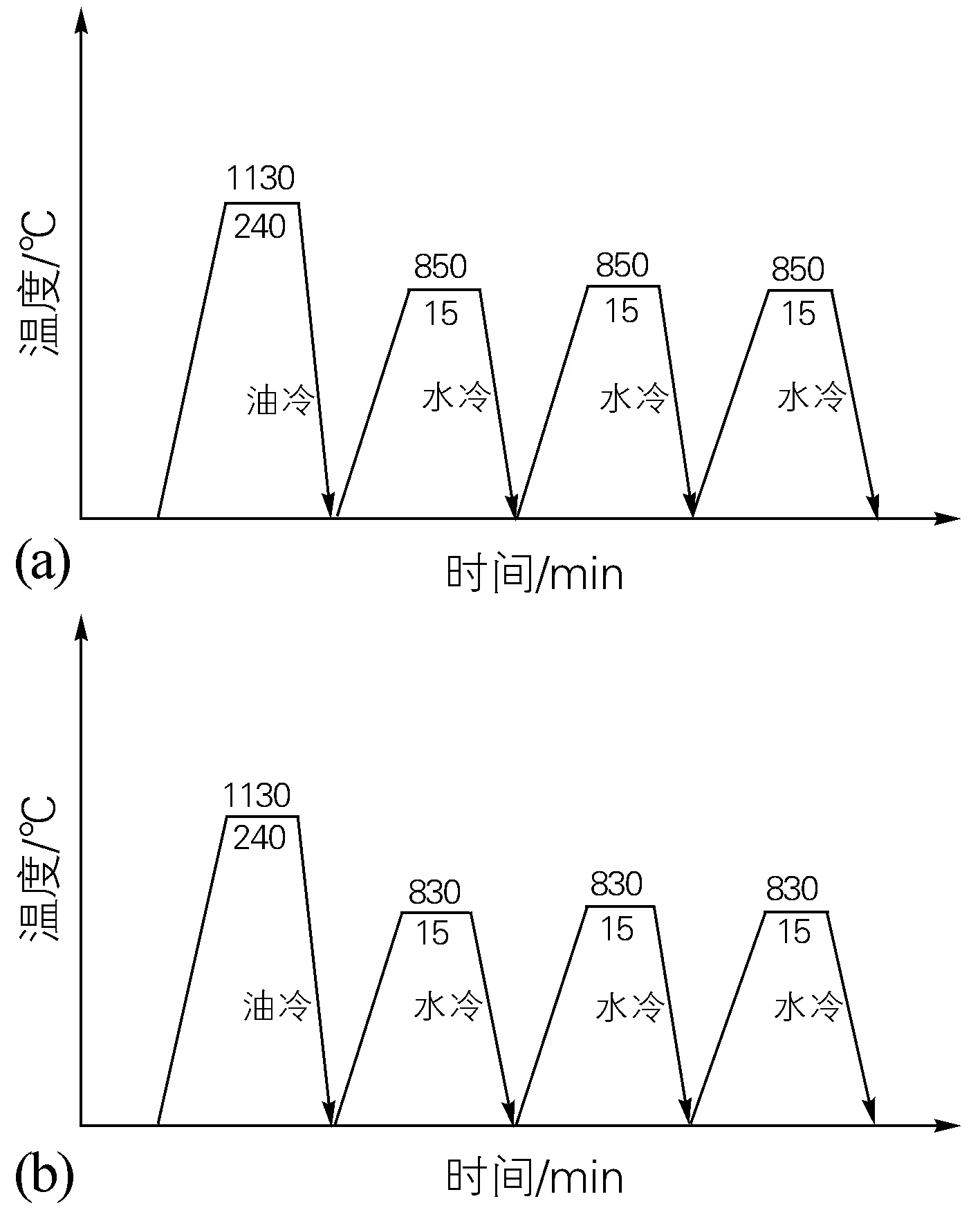

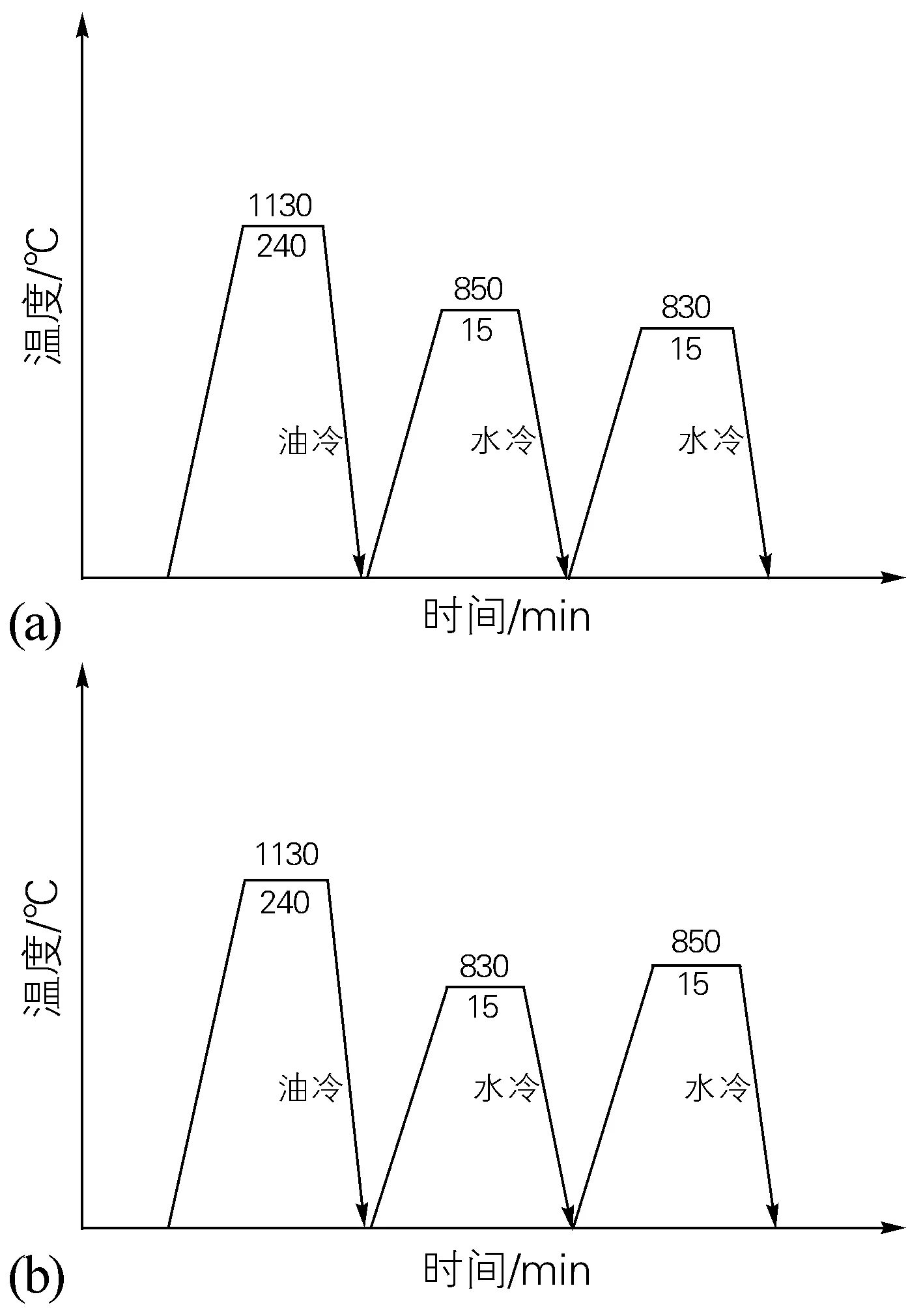

在0Cr16Ni5Mo钢棒材头部截取20 mm厚试片,截取中心区域若干块尺寸为20 mm×10 mm×10 mm试样。研究淬火和高温扩散工艺对δ-铁素体含量及分布的影响,分别在930、1030、1130、1230 ℃保温40 min 进行油冷淬火处理;分别在1130 ℃和1230 ℃进行高温扩散处理,保温时间分别为120、240 min,然后油冷。另外再对高温扩散后试样分别进行不同方式的循环热处理试验,研究循环热处理工艺对细化晶粒的影响。采用3次等温循环热处理,及两次变温循环热处理,具体工艺曲线见图1和图2。

表1 0Cr16Ni5Mo钢的化学成分(质量分数, %)

图1 0Cr16Ni5Mo钢等温循环相变热处理工艺曲线Fig.1 Process curves of the 0Cr16Ni5Mo steel for isothermal cyclic phase transformation heat treatments(a) 850 ℃; (b) 830 ℃

图2 0Cr16Ni5Mo钢变温循环相变热处理工艺曲线Fig.2 Process curves of the 0Cr16Ni5Mo steel for variable temperature cyclic phase transformation heat treatments(a) 850 ℃+830 ℃; (b) 830 ℃+850 ℃

采用硫酸铜盐酸水溶液对0Cr16Ni5Mo钢试样进行化学腐蚀,显示其显微组织;用10%(体积分数)的氢氧化钠水溶液进行电解腐蚀,显示其中的δ-铁素体分布。使用ZEISS光学显微镜对其显微组织和δ-铁素体进行观察分析,并依据YB/T 4402—2014《马氏体不锈钢中δ-铁素体含量金相测定法》中的网格法对铁素体含量进行定量分析。

2 试验结果与分析

2.1 退火组织与δ-铁素体含量分析

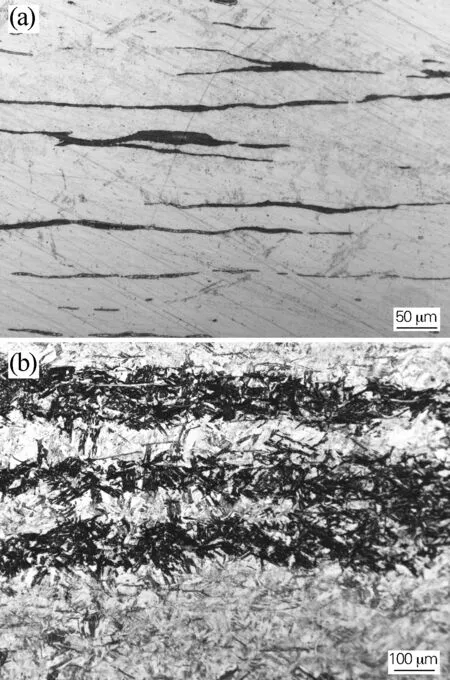

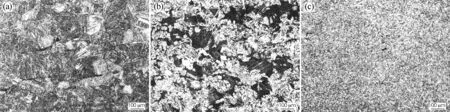

在退火态试样上取5个视场采用网格法对δ-铁素体含量进行测定发现,均在8%~10%区间内,如图3(a)所示。显微组织主要为马氏体+残留奥氏体+δ-铁素体,沿着加工方向存在严重的成分偏析条带,δ-铁素体在偏析带中呈条状分布,如图3(b)所示。其中白色区域是碳元素的偏析导致Ms点下降,使得残留奥氏体量增加所致。

图3 0Cr16Ni5Mo钢锻后650 ℃退火δ-铁素体的 分布(a)及其显微组织(b)Fig.3 δ-ferrite distribution(a) and microstructure(b) of the forged 0Cr16Ni5Mo steel annealed at 650 ℃

相关学者的研究表明,δ-铁素体是一种富W、Mo、Cr和V且贫Mn相,Creq和Nieq是影响δ-铁素体形成的主要原因[4-7]。当增加C、N、Cu、Mn、Ni、Co等奥氏体化元素,即增加Nieq,可使不锈钢中的δ-铁素体明显减少;相反,增加Cr、V、Si、Al、Ti、Mo、W等铁素体稳定化元素,即增加Creq,可明显增加钢中的δ-铁素体含量。采用公式(1)和公式(2)对0Cr16Ni5Mo钢化学成分进行Creq、Nieq计算:

Creq=w(Cr)+1.5w(Mo)+2.0w(Si)+

1.5w(Ti)+1.75w(Nb)+5.5w(Al)+

5w(V)+0.75w(W)

(1)

Nieq=w(Ni)+w(Co)+30w(C)+25w(N)+

0.5w(Mn)+0.3w(Cu)

(2)

由式(1)、(2)计算得出Creq、Nieq分别为18.6、7.7,对照图4的舍弗勒组织相图[8],该成分下材料组织处于奥氏体+马氏体+δ-铁素体区域,铁素体理论含量为15%,与实际检测含量相差6%。主要是由于发生匀晶转变L→δ结晶出的δ固溶体,在凝固过程中钢锭中心散热相对较慢,继而发生包晶反应:L+δ→γ,使得δ-铁素体减少;另一方面是因为在非平衡态下进行凝固,快的冷却速度影响使得向δ相的匀晶转变不完全。另外通过模拟软件JMatPro计算出0Cr16Ni5Mo钢在该成分下的平衡状态组织转变曲线,如图5所示。由图5看出,平衡转变下组织主要为奥氏体+α-铁素体+碳化物,并且作为高温析出相的δ-铁素体约在1150 ℃基本已经完成了L+δ→γ包晶转变,含量为0。对比非平衡状态下的组织转变,主要是马氏体+δ-铁 素体+奥氏体,结合马氏体相变时无需扩散和新相与母相界面δ-铁素体始终保持切变共格的特征,同时该马氏体不锈钢中Cr含量高,淬透性较好,说明组织中铁素体主要是δ-铁素体,而且很大程度是成分偏析导致的,可以通过高温扩散或提高淬火温度明显减少其含量,甚至完全消除[9-11]。

图4 舍弗勒组织相图[8]Fig.4 Schaeffler’s microstructure phase diagram[8]

图5 0Cr16Ni5Mo钢平衡状态组织转变曲线Fig.5 Microstructure transformation curves in equilibrium of the 0Cr16Ni5Mo steel

2.2 热处理组织与δ-铁素体含量分析

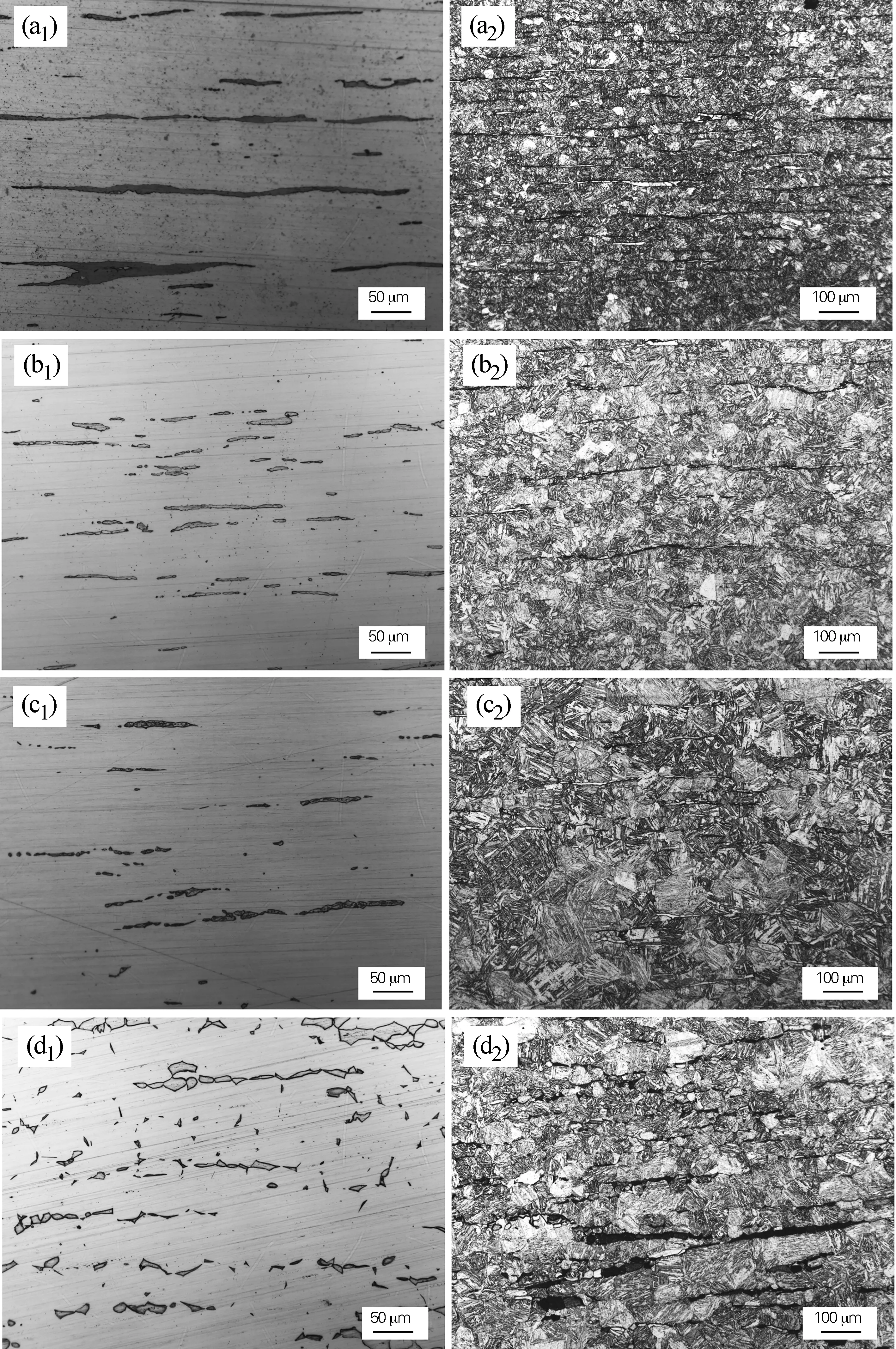

根据图5的0Cr16Ni5Mo钢平衡状态组织转变曲线,分别取930、1030、1130、1230 ℃对试样进行淬火处理,保温40 min油冷。其δ-铁素体的分布状态和淬火组织如图6(a1~d1)和图6(a2~d2)所示,分别取5个视场,测得δ-铁素体的面积分数依次为8%、6.5%、4%、7%。当在930 ℃淬火处理后,残留奥氏体基本消失,偏析带消除,奥氏体晶粒度截距为36 μm。同时随着淬火温度的升高,奥氏体晶粒度的平均截距在不断增大,δ-铁素体在930~1130 ℃之间由长条状变为短条状、球状,其含量在不断减少,但剩下的δ-铁素体含量依然未达到目标值3%。当在1230 ℃处理时,沿晶界析出δ-铁素体,δ-铁素体含量出现增加的现象。结合0Cr16Ni5Mo钢平衡状态组织转变曲线(见图5),可以看出,当温度大于1130 ℃,随着温度的升高,δ-铁素体含量会出现不断增加的现象。从而可知在1230 ℃,此时奥氏体向δ-铁素体转换的量大于其溶解量,使得δ-铁素体含量呈现增加的趋势。

图6 不同温度淬火后0Cr16Ni5Mo钢的δ-铁素体的分布(a1~d1)及其显微组织(a2~d2)Fig.6 δ-ferrite distributions(a1-d1) and microstructure(a2-d2) of the 0Cr16Ni5Mo steel quenched at different temperatures(a) 930 ℃; (b) 1030 ℃; (c) 1130 ℃; (d) 1230 ℃

为进一步探究热处理对δ-铁素体的影响,结合试样的氧化烧损和处理综合成本,将试样在1130 ℃和1230 ℃进行高温扩散,分别保温120、240 min,油冷。试验结果显示扩散时间240 min最适宜。此时两温度处理的马氏体组织粗细程度基本一致,同时δ-铁素体明显减少,含量分别为2%、4%。说明高温扩散可以明显减少δ-铁素体的含量,但1230 ℃×240 min处理的试样由于δ-铁素体转换析出导致其整体溶解效率下降,较1130 ℃×240 min处理的δ-铁素体含量高。图7为分别经1130 ℃×240 min、1230 ℃×240 min高温扩散后δ-铁素体分布状态及其显微组织。

图7 不同温度高温扩散处理后0Cr16Ni5Mo钢的δ-铁素体的分布(a, c)及其显微组织(b, d)Fig.7 δ-ferrite distributions(a, c) and microstructure(b, d) of the 0Cr16Ni5Mo steel high-temperature diffused at different temperatures(a,b) 1130 ℃×240 min; (c,d) 1230 ℃×240 min

2.3 奥氏体晶粒度的细化

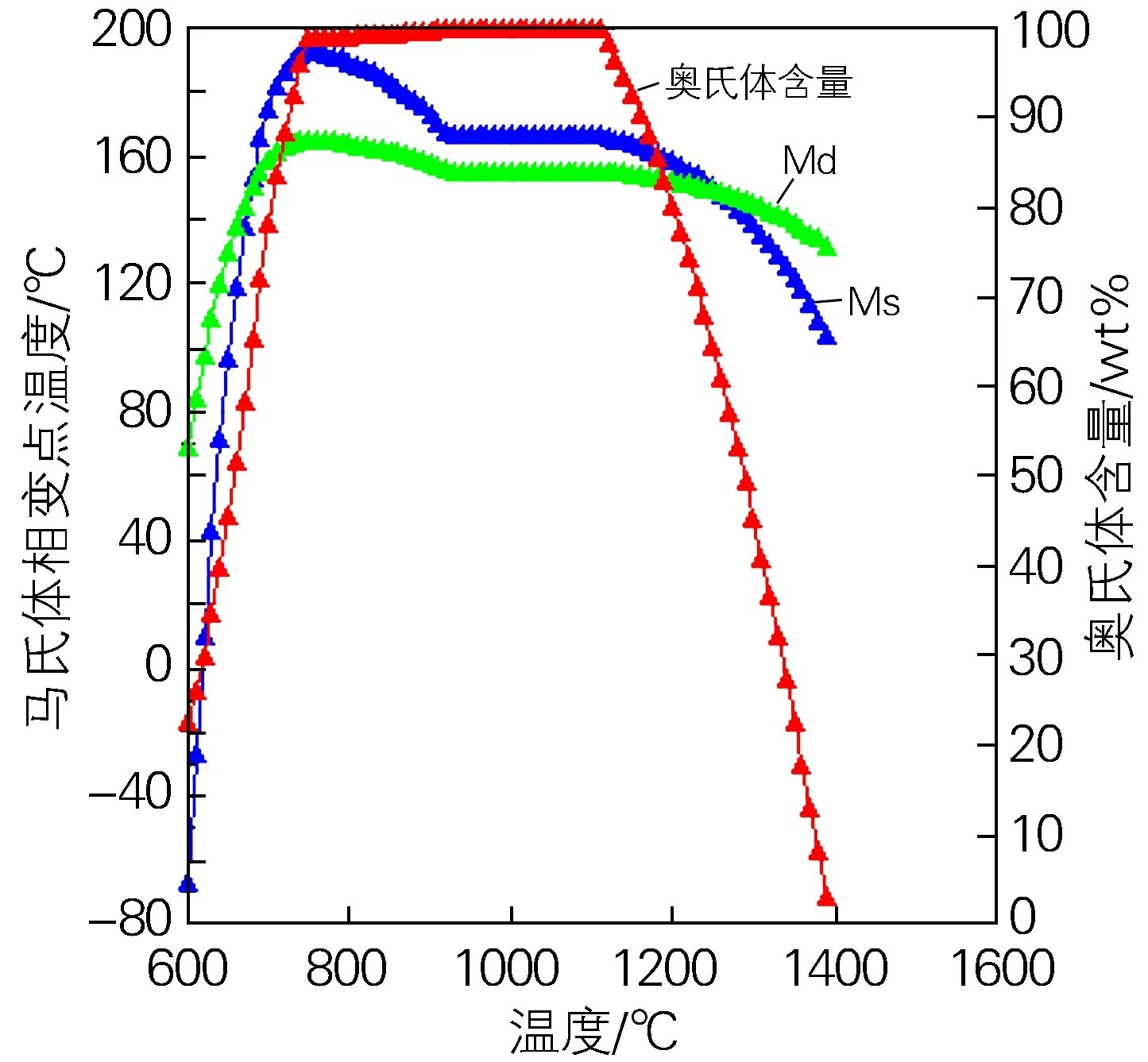

采用高温扩散处理,0Cr16Ni5Mo钢中的δ-铁素体含量明显减少。但由于马氏体的组织遗传特性使其奥氏体晶粒度随着温度的升高在不断增大,削弱材料本身的力学性能。有人提出在室温和Ac3之间利用循环热处理的方法可以细化奥氏体晶粒,己有不少学者通过循环热处理的方式对材料的晶粒度进行细化[12-17]。图8是采用JMatPro软件对0Cr16Ni5Mo钢的马氏体转变进行热力学模拟。从奥氏体转变曲线可见,当温度达到830 ℃时,奥氏体含量达到最大值,即830 ℃为马氏体发生逆转变的完全奥氏体化温度。现对1130 ℃高温扩散退火的试样进行850 ℃和830 ℃循环热处理试验。

图8 0Cr16Ni5Mo钢的奥氏体含量和马氏体转变点 随加热温度的变化Fig.8 Austenite content and martensite transformation points of the 0Cr16Ni5Mo steel changing with heating temperature

2.3.1 等温循环相变热处理

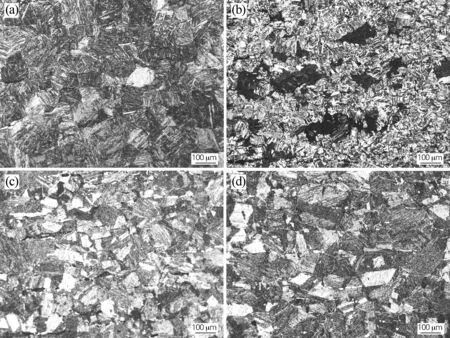

图9 0Cr16Ni5Mo钢在850 ℃等温循环热处理后的显微组织(a)1130 ℃×240 min高温扩散退火;(b)第1次;(c)第2次;(d)第3次Fig.9 Microstructure of the 0Cr16Ni5Mo steel after isothermal cyclic heat treatment at 850 ℃(a) high-temperature diffused at 1130 ℃ for 240 min; (b) after first cycle; (c) after second cycle; (d) after third cycle

图10 0Cr16Ni5Mo钢在830 ℃等温循环热处理后的显微组织(a)1130 ℃×240 min高温扩散退火;(b)第1次;(c)第2次;(d)第3次Fig.10 Microstructure of the 0Cr16Ni5Mo steel after isothermal cyclic heat treatment at 830 ℃(a) high-temperature diffused at 1130 ℃ for 240 min; (b) after first cycle; (c) after second cycle; (d) after third cycle

采用850 ℃×15 min水冷和830 ℃×15min水冷,两种方式分别对0Cr16Ni5Mo钢进行3次循环热处理。经循环热处理后0Cr16Ni5Mo钢的显微组织(见图9和图10)可以看出,在850 ℃循环1次时,高温扩散组织在奥氏体单相区发生了再结晶,由原始均匀的3级晶粒变为出现细晶的混晶状态,消除了由奥氏体与马氏体保持K-S晶体学关系而导致的马氏体组织遗传特性;当在该温度下进行2次循环时,发生了完全再结晶,长成了4级等轴晶;进行到3次循环时晶粒未发生明显变化。而在830 ℃进行循环相变热处理时,原始组织由均匀的等轴晶依次变为具有少量细晶的混晶状态,再到细晶不断增多的混晶组织。由以上分析可知,在循环热处理中,以到温的方式进行装炉,试样尺寸较小(20 mm×10 mm×10 mm),则加热速度较快,使得部分碳和合金原素向原先马氏体板条边界或束界上偏聚过程受到抑制,无法巩固板条的晶体学位向,同时奥氏体形核功小,发生相硬化的奥氏体在相变储能和界面能的驱动下,发生奥氏体自发再结晶,在晶界和晶内形成球形奥氏体,消除了组织遗传现象。另外由于在850 ℃第2次循环热处理时受形核界面限制,相变储能的累积,自发再结晶的细小奥氏体晶粒随之发生聚集再结晶而长大;第3次受马氏体组织遗传的影响,在同样的温度作用下,较第2次循环热处理晶粒未发生明显变化。而在830 ℃循环热处理时,主要受温度影响,原子扩散速度减慢,不利于奥氏体点阵的重新构成,则从奥氏体自发再结晶到聚集长大的整个过程都比较缓慢,使其处于混晶状态。

2.3.2 变温循环相变热处理

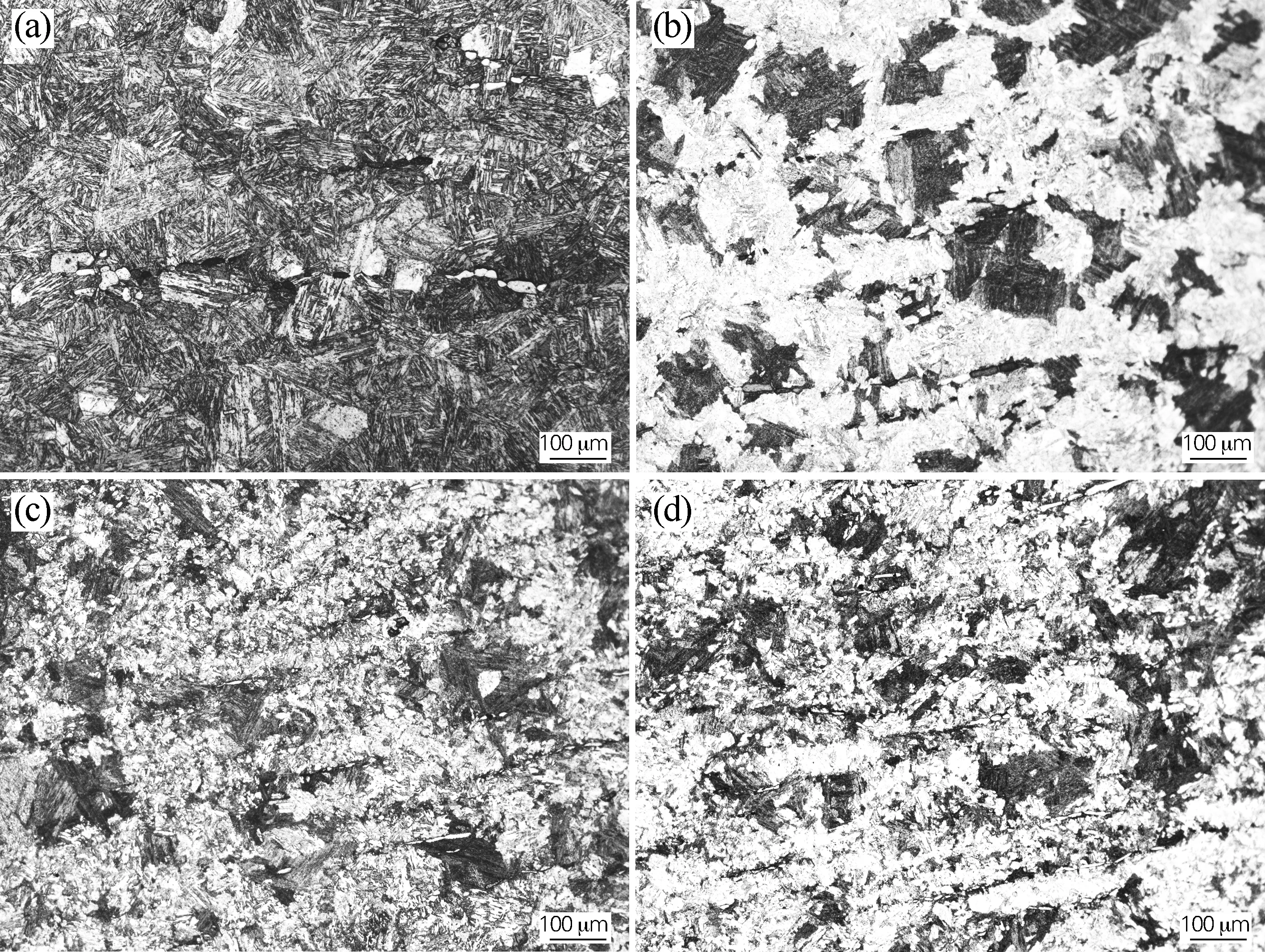

针对等温相变热处理出现的奥氏体晶粒聚集长大和混晶两种状态,现分别采用850 ℃×15 min水冷+830 ℃×15 min水冷和830 ℃×15 min水冷+850 ℃×15min水冷两种方式对其进行2次循环热处理。从图11、图12可以看出,采用这两种变温循环热处理的试样均得到了晶粒细化,从原来的3级等轴晶变成了9级的细晶。分析认为,这是由于2次在不同温度循环处理的快速加热冷却中,使得马氏体的亚结构位错不断增殖,发生位错的缠绕,产生相强化,此时界面能以及累积的相变储能足以使得0Cr16Ni5Mo钢在逆相变过程中发生奥氏体自发再结晶而不出现聚集长大现象,以达到奥氏体晶粒均匀细小的目的。

图11 0Cr16Ni5Mo钢在850 ℃+830 ℃变温循环热处理后的显微组织(a)1130 ℃×240 min高温扩散退火;(b)第1次;(c)第2次Fig.11 Microstructure of the 0Cr16Ni5Mo steel after variable temperature cyclic heat treatment at 850 ℃ and 830 ℃(a) high-temperature diffused at 1130 ℃ for 240 min; (b) after first cycle; (c) after second cycle

3 讨论

0Cr16Ni5Mo钢中高温铁素体的形成主要与所含元素的含量有关。使用时,由于δ-铁素体含量影响材料的塑韧性和耐蚀性,则一般需要控制在3%以内。前期材料成分设计时,可以通过调节C、N、Ni、Cu等奥氏体化形成元素,使其靠近成分的上限,使Cr、V、Si、Mo等铁素体形成元素趋向于下限,以此提高Nieq/Creq比例,控制铁素体含量。

0Cr16Ni5Mo钢随着淬火温度的提高,马氏体板条尺寸不断增大,原子的迁移能力不断增强,开始主要是δ体心立方结构相向面心立方γ相转化,但当温度达到1230 ℃时,γ相向δ相的转化增强,使得高温铁素体整体回溶速度延缓,使得高温铁素体含量整体呈“U”形变化,先下降后增长,同时出现奥氏体晶粒粗大的现象,因此淬火处理溶解铁素体的能力非常有限。

实际生产中,0Cr16Ni5Mo钢往往在非平衡状态下凝固,发生组织转变,存在成分区域偏析。其中Cr、V、Si、Mo等铁素体形成元素的严重偏析,驱使此处成分的凝固曲线相对于基体材料发生变化,奥氏体化区减小,在能量的驱动下发生结构起伏,促使δ-铁素体大量析出。此时可以在进行热加工成形前通过在1130 ℃进行高温扩散,达到铁素体明显减少的目的,而且更利于后期热加工阶段晶粒度的控制。材料在1230 ℃以上进行高温扩散时,基体组织粗大,原子扩散增强,此时奥氏体向δ-铁素体的逆转变增强,使得铁素体出现回溶速度延缓的现象。后期随着扩散时间延长及原子的迁移,成分更加均匀,金属由非平衡凝固趋向于平衡态,使得δ相全部转换为γ相,高温铁素体明显减少,但材料表面的氧化会增加。

采用循环相变热处理可以消除0Cr16Ni5Mo钢的组织遗传特性,细化晶粒。当分别采用850 ℃×15 min水冷和830 ℃×15 min水冷两种等温循环热处理时,在界面能和相变储能的作用下,分别出现奥氏体再结晶聚集长大、再结晶不完全的情况,均不能得到细小均匀的晶粒,说明此时储存能量分别处于过饱和及欠饱和状态。而依次通过850 ℃×15 min水冷+830 ℃×15 min水冷或830 ℃×15 min水冷+850 ℃×15 min水冷变温循环热处理,此时能量处于发生再结晶而不长大的临界状态,均实现了奥氏体晶粒的细小均匀化。

4 结论

1) 随着淬火温度的提高,0Cr16Ni5Mo钢的奥氏体晶粒度不断增大,而减少δ-铁素体的能力相对有限。

2) 高温扩散能使0Cr16Ni5Mo钢中δ-铁素体明显减少。1130 ℃扩散温度最为适宜,当高温扩散温度大于1230 ℃,即大于奥氏体向δ-铁素体转换温度时,铁素体溶解所需时间相对延长,表面氧化会增加。

3) 在进行1130 ℃的高温扩散后,0Cr16Ni5Mo钢可以采用在850 ℃和830 ℃的2次变温循环相变热处理,消除马氏体的组织遗传特性,达到细化均匀奥氏体晶粒的目的。