汽车用高强塑积中锰钢的研究进展

王明明, 马 飞, 裴未迟, 李冬冬, 龙海洋, 纪宏超, 刘 帅

(1. 华北理工大学 机械工程学院, 河北 唐山 063210;2. 华北理工大学 冶金与能源学院, 河北 唐山 063210)

“提高强度、减轻质量”是汽车行业发展的双重要求,为实现这一目标,具有更高强塑积汽车钢的研发越发得到关注。高强塑积钢的研发经历了低塑性高强度或低强度高塑性的第一代汽车钢;具有高强度高塑性,但合金化程度高、成本高的第二代汽车钢;以及强度、塑性介于两者之间,但成本低于第二代汽车钢的高强塑积第三代汽车钢[1-4]。

目前,国内外备受关注的第三代汽车钢主要包括中锰钢、淬火&配分钢和纳米贝氏体钢[5-8]。与其他第三代汽车钢相比,中锰钢主要以C、Mn合金化为主,合金含量低;以轧制、临界退火为主要制备工艺,制备工艺简单。经轧制及退火处理后,其组织由超精细铁素体、奥氏体或部分马氏体组成,组织中奥氏体通过相变诱导塑性机制(Transformation induced plasticity,TRIP)及孪晶诱导塑性机制(Twin induced plasticity,TWIP)实现其强度与塑性的提升,可获得高达20~60 GPa·% 的强塑积。这种在单一均匀的铁素体基体上引入亚稳、多尺度相,使组织结构复杂化,是获得良好的强度与塑韧性匹配的可选途径之一,并能够突破超细晶粒钢理论极限,是中锰钢获得超高强塑积的关键因素之一[9],因此中锰钢被认为是实现汽车轻量化最有前景的材料之一[2,4,10-11]。本文从中锰钢合金化、热加工工艺及组织结构对强塑积的影响分析了国内外中锰钢最新研究进展,以期为更高强塑积中锰钢的研究提供理论基础。

1 高强塑积中锰钢合金化的研究进展

中锰钢合金化是调控中锰钢组织结构及提升性能的首要因素,也决定了热加工工艺的选取,因此是目前研究的重点[12-15]。相对于淬火配分钢和纳米贝氏体钢,中锰钢合金化相对简单,其中C、Mn是中锰钢主要添加元素,其含量分别控制在(质量分数,下同)0.05%~0.4%及3%~12%范围内,并在此基础上添加少量Si、Al或V等元素。

1.1 碳对中锰钢组织及性能的影响

中锰钢的C含量一般在0.05%~0.4%左右[16-17]。C作为固溶强化元素及奥氏体稳定元素对中锰钢组织及性能具有重要影响:随着碳含量的增加,C的固溶强化作用及对奥氏体稳定性提升作用增加,但较高的C含量会导致渗碳体沿晶界呈网状析出,恶化其强度及塑性[16-18]。Furukawa等[16]研究了C含量对5Mn钢组织、性能的影响,其结果显示C含量在0.01%~0.1% 时,组织中奥氏体含量与强塑积均随着C含量的增加而增加,但不随冷速的变化而变化;C含量在0.1%~0.4%之间时,冷却方式对奥氏体含量与强塑积均产生较大影响。退火保温后进行炉冷,冷却速度低,渗碳体在奥氏体和铁素体界面处析出,进而降低钢的塑性。此外,渗碳体的析出导致可固溶于奥氏体中的C减少,奥氏体稳定性降低,难以在变形阶段以连续TRIP效应维持中锰钢的强塑性。Li等[12]则充分利用Al抑制碳化物析出的作用,将中锰钢C含量提升到0.52%,通过温轧及退火处理获得了具有薄膜状及等轴状混合组织,充分利用位错强化、细晶强化、孪晶诱导塑性等机制,获得了高达61.4 GPa·%的超高强塑积。可以看出,增加C含量是提升中锰钢强度的有效方式之一,但如何保证C固溶于奥氏体中不析出,达到固溶强化及提升奥氏体稳定性的目的值得深入研究。

1.2 锰对中锰钢组织及性能的影响

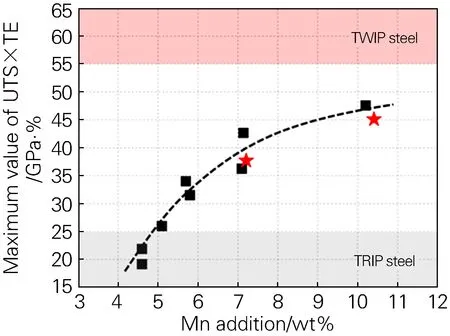

作为奥氏体稳定化元素之一,Mn是中锰钢最主要的合金元素,其含量可达3%~12%[2,4,10-11]。在相同的热加工工艺条件下,组织中奥氏体含量随Mn含量的增加而增加,但由于中锰钢C含量普遍小于0.3%,能够扩散到奥氏体中的C含量有限,因此,随奥氏体含量的增加,奥氏体中C含量降低,其稳定性也相应降低[14]。较低的奥氏体稳定性使中锰钢在变形初期即有大量亚稳奥氏体转变为马氏体,使中锰钢初始加工硬化速率较高。研究[2,11]表明Mn含量在5%~9%时,中锰钢变形过程中奥氏体主要以TRIP机制实现强度及塑性的提升;而Mn含量在9%~12%时,变形过程中奥氏体则以TRIP+TWIP机制协同提升其强度及塑性。中锰钢强塑积随着Mn含量的增加而增加,但增加趋势逐渐减慢,当Mn含量达到10%后,其强塑积接近饱和,此时对强塑积的贡献主要归功于伸长率,如图1[14]所示。然而Mn含量过高时易使中锰钢产生成分偏析,经热轧处理后出现沿轧制方向分布的偏析带,导致中锰钢组织不均匀、性能不稳定[13]。但Lee等[19]却充分利用Mn元素的偏析,通过热轧+临界退火+淬火处理,在富Mn区和贫Mn区获得了具有不同尺度、不同稳定性的奥氏体相。相对于贫Mn区细小奥氏体相,富Mn区块状奥氏体更易发生TRIP效应,以通过连续TRIP效应实现中锰钢连续加工硬化,进而获得强度为1.0~1.6 GPa、伸长率为20%的高强度、高塑性中锰钢。

图1 (0.1~0.2)C-(4~11)Mn-(0~1)Al中锰钢经冷轧+ 临界退火后强塑积随Mn含量的变化[14]Fig.1 Variation of product of strong and plasticity with Mn content in (0.1-0.2)C-(4-11)Mn-(0-1)Al medium manganese steel after cold rolling and critical annealing[14]

1.3 硅与铝对中锰钢组织及性能的影响

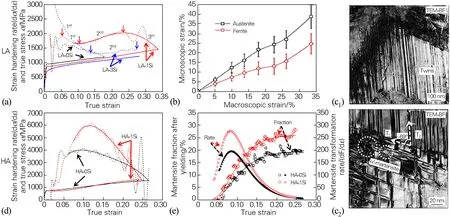

图2 LA-0Si、LA-1Si及LA-3Si钢(a)和HA-0Si及HA-1Si钢(d)的真应力-真应变曲线及瞬时加工硬化速率-真应变曲线; (b)LA-1Si钢奥氏体与铁素体的微观应变与宏观应变的关系曲线;(c)LA-3Si钢变形后不同晶粒的透射明场像; (e)HA-0Si及HA-1Si钢马氏体体积分数、马氏体转变速率随真应变的变化曲线[15]Fig.2 True stress-true strain curves and instantaneous work hardening rate-true strain curves of LA-0Si, LA-1Si and LA-3Si steels(a) and HA-0Si and HA-1Si steels(d); (b) relationship between micro-strain and macro-strain of austenite and ferrite in LA-1Si steel; (c) transmission bright field images of different grains of LA-3Si steel after deformation; (e) variation curves of martensite volume fraction and martensite transformation rate with true strain in HA-0Si and HA-1Si steels[15]

Si、Al以固溶强化方式提升中锰钢强度,并且能够促进δ-铁素体生成以及抑制碳化物析出[20-23]。Si的加入能够有效降低钢的层错能,抑制位错交滑移,促进亚稳奥氏体在变形过程中形成孪晶,以TWIP机制提升中锰钢的强度及塑性[21]。Si含量对0.2C-10Mn-3Al-xSi(质量分数,%)中锰钢强化机制的影响如图2所示,图中LA为低奥氏体含量试验钢;HA为高奥氏体含量试验钢[15]。奥氏体含量为30%(体积分数,下同)时,LA-0Si钢瞬时加工硬化指数在达到最大之后便逐渐降低,但LA-1Si及LA-2Si钢瞬时加工硬化指数却出现再次增加的趋势,即出现二次加工硬化,并且LA-1Si钢在真应变为0.25后出现的第三次加工硬化阶段,如图2(a)所示。Si含量的不同直接决定了奥氏体在应变时的强化机制,在0Si、1Si钢中,形变孪晶及马氏体[15]在不同的奥氏体中生成,即两种强化机制单独发生;但在3Si钢中观察到一次孪晶、二次孪晶以及孪晶交叉处生成的马氏体,可以看出3Si钢的强化机制更加复杂[21],如图2(c1,c2)所示。对于HA-0Si和HA-1Si中锰钢,奥氏体稳定性降低,因此在变形初期即有大量奥氏体转变为马氏体,导致二者的瞬时加工硬化速率显著高于LA-0Si及LA-1Si相同应变时的加工硬化速率,如图2(d,e)所示。

Li等[22]研究了Al含量及亚稳淬火温度对热轧0.2C- 1.5/3Al-8.5Mn(质量分数,%)中锰钢组织及性能的影响。随亚温淬火温度的升高,亚稳奥氏体稳定性逐渐降低,并且受奥氏体晶粒尺寸及奥氏体中不均匀C、Mn分布的影响,薄膜状奥氏体的稳定性明显高于块状奥氏体的稳定性。低Al中锰钢经650 ℃淬火后获得了块状、薄膜状残留奥氏体和铁素体,其奥氏体含量高达80%,由于块状、薄膜状残留奥氏体稳定性不同,促进了中锰钢在拉伸变形过程中奥氏体以不连续TRIP机制对强度及塑性的提升,其强度及伸长率分别为1373 MPa、31.8%。而高Al中锰钢经750 ℃淬火后,组织中不仅存在块状、薄膜状残留奥氏体及铁素体,还存在δ-铁素体。高Al中锰钢在铸造过程中生成δ-铁素体并保留至室温,简单轧制、淬火均不能消除δ-铁素体。变形过程中位错更易在δ-铁素体中滑移,可以避免因位错堆积而引起应力集中,以及微裂纹,确保中锰钢的塑性[24]。因此高Al中锰钢强度虽略低于低Al中锰钢,但受奥氏体不连续TRIP机制及δ-铁素体协同变形机制作用,高Al中锰钢的伸长率达到了34.5%[22]。此外,Al含量对变形组织再结晶和奥氏体逆相变均有影响,在低Al含量下,变形组织再结晶与奥氏体逆相变相互竞争,但由于Al的加入使奥氏体逆相变驱动力大于组织再结晶驱动力,从而使得变形组织再结晶延缓,转变速度降低。高Al含量时,冷轧组织有变形条状铁素体及变形马氏体组成,再结晶与奥氏体逆相变分别在变形铁素体及变形马氏体中同时发生,两种机制相互影响较小[25]。Al的添加促进了δ-铁素体的生成,在一定程度上提升中锰钢的塑性,但较高的Al含量(>6%)会导致脆性金属间化合物的形成,如k-碳化物和FeAl,最终降低其塑性[22-23]。

可以看出,Si、Al的添加可以有效调控中锰钢组织中各相的含量及形态,但如何结合Mn、C进行合金化,实现对奥氏体含量、形态调控的同时,有效调控其稳定性,进而使中锰钢获得更高强度、更高塑性是值得深入研究的[26-27]。

2 高强塑积中锰钢轧制工艺的研究进展

高强塑积中锰钢的制备过程主要包括轧制及后续热处理工艺[22]。通过轧制引入晶界、剪切带等亚结构,增加界面数量,是实现奥氏体逆相变的前期工艺;在退火工艺中,变形组织发生再结晶及奥氏体逆转变,经冷却后逆相变奥氏体中保留到室温,即形成亚稳奥氏体[22,28-30]。

2.1 传统轧制工艺对中锰钢组织及性能的影响

传统轧制工艺主要以热轧及冷轧为主。轧制工艺增加了组织中的缺陷(亚晶界、位错和孪晶等)密度,这些缺陷可以作为C、Mn等原子的扩散通道,加速原子扩散,并促进退火过程中奥氏体形核和长大[31]。Zhou等[29]发现,冷轧中锰钢在临界退火过程中,铁素体基体的再结晶过程促进组织中高角度和低角度晶界的生成,为奥氏体逆相变形核及长大提供了有利的条件,而冷轧组织中残留的奥氏体则延缓了变形组织的再结晶过程,从而抑制了连续的再结晶过程。由于在低角度晶界处形成的奥氏体晶粒始终与铁素体基体保持严格的K-S取向,因此,在临界退火过程中,奥氏体的生长受到抑制,晶粒尺寸得到细化。低温退火工艺下,碳化物的析出降低了奥氏体生长的驱动力,因此,无论在奥氏体与基体之间是否存在严格的K-S关系,奥氏体都很难在低退火温度下生长。但随退火温度的升高,奥氏体晶粒与铁素体基体的K-S关系变得不严格,促进奥氏体晶粒长大[28-29]。

图3(a,b)为0.1C-7Mn-0.5Si(质量分数,%)中锰钢热轧及冷轧并退火后典型组织的EBSD照片,热轧+退火处理后,奥氏体在原马氏体板条间形核并呈板条状形式存在,且无再结晶马氏体,如图3(a)所示;而冷轧后,组织中位错、亚结构等增多,组织中形变储能更高,形变马氏体更容易在退火过程中再结晶,并且奥氏体形核位置更多,因此退火后组织中以再结晶马氏体和等轴奥氏体为主,如图3(b)所示[30]。热轧过程中原奥氏体晶界得以保留,易导致Mn、P原子在原奥氏体晶界处偏聚,并且奥氏体易在原奥氏体晶界处形核,最终导致变形过程中裂纹沿着原奥氏体晶界呈沿晶形式扩展;而在冷轧退火组织中,形变马氏体再结晶,原奥氏体晶界被打断,因此有效避免了Mn、P原子的偏聚,进而使裂纹以穿晶形式扩展,如图3(c)所示[30,32]。

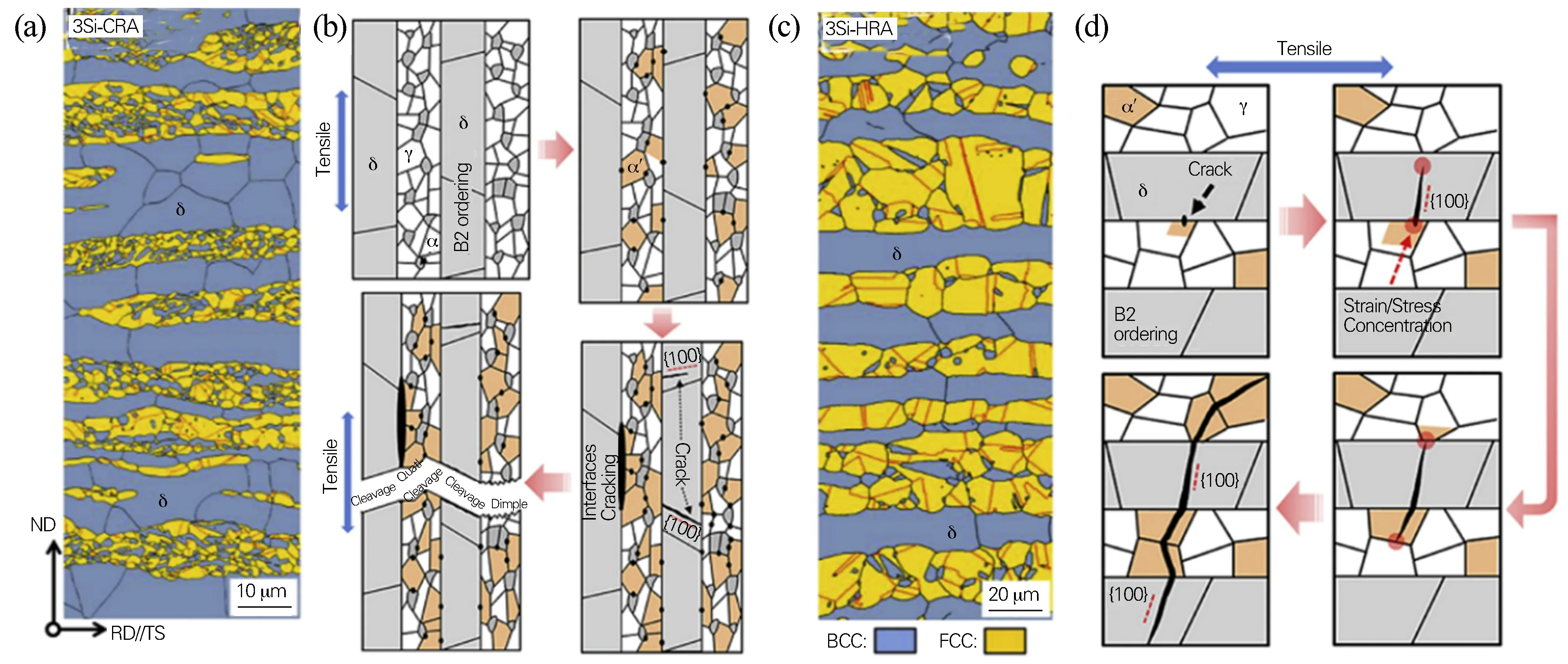

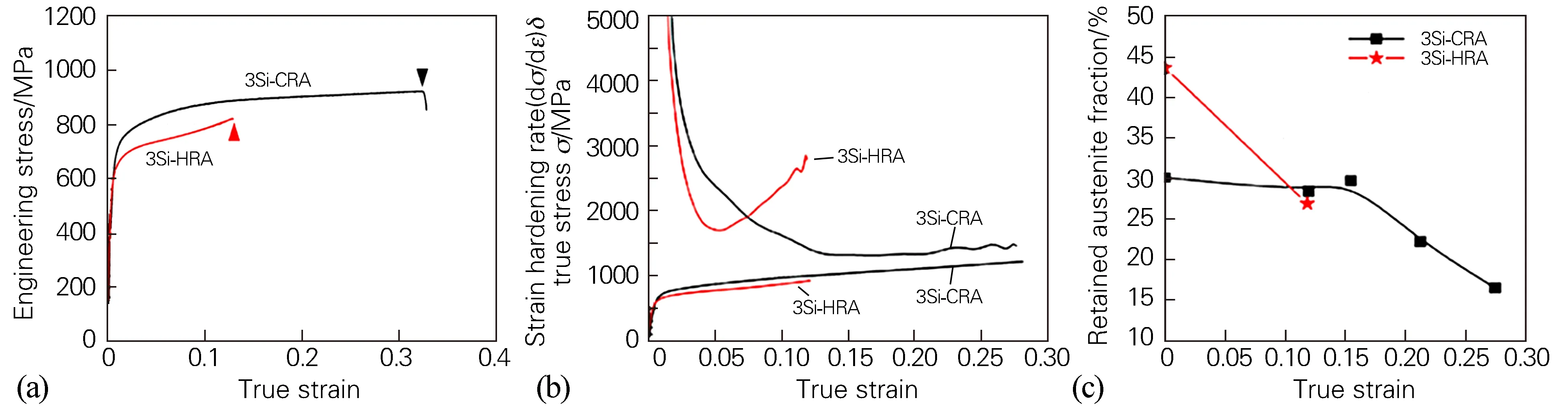

Sun等[33]对0.2C-10Mn-3Si-3Al(质量分数,%)中锰钢分别进行了热轧+临界退火(HRA)+冷轧+临界退火(CRA)处理,结果如图4、图5所示,CRA和HRA试样均显示出带状组织,其组织由相对较细的奥氏体、铁素体以及δ-铁素体组成。CRA试样的奥氏体平均晶粒度比HRA试样的奥氏体平均晶粒度要小得多,如图4(a,c)所示。这主要在于热轧组织以55%的δ-铁素体和奥氏体为主;冷轧组织则主要以应变诱导马氏体为主。在退火过程中,热轧组织主要以静态再结晶及奥氏体长大为主,转变速度慢。然而,冷轧组织中奥氏体则由马氏体再结晶及马氏体向奥氏体逆向转变,转变速度较快。此外,两种工艺下试样的拉伸曲线均不满足Considère准则,即在断裂前没有发生颈缩,如图5(b)所示,表明两试样均在宏观不稳定之前出现了过早断裂,未能充分利用加工硬化。但即便如此,CRA试样的伸长率高达33%,这是由于形变诱导马氏体相变(Deformation induced martensitic transformation,DIMT)发生阶段不同。HRA试样在形变初期即有大量奥氏体迅速转变为马氏体,导致了应变硬化迅速增加,而CRA试样中奥氏体稳定性高,在应变初期(<0.15) 奥氏体尚未转变为马氏体,随着应变的继续增加,奥氏体才迅速转变为马氏体,如图5(c)所示。正因如此,在拉伸应变过程中,冷轧组织中微孔形核几乎与马氏体相变同时发生,并且主要在马氏体与奥氏体界面或马氏体与δ-铁素体界面处形核。微孔的形成是由于马氏体与相邻的较软相之间的应变不匹配造成。当达到临界应力时,裂纹将在δ-铁素体界面、奥氏体与马氏体界面处开始扩展并穿过δ-铁素体,如图4(b)所示。在热轧试样变形过程中,奥氏体在变形初期即转变为马氏体,裂纹在马氏体与δ-铁素体界面处形核,当裂纹处应力达到δ-铁素体临界断裂应力时,裂纹向δ-铁素体内部扩展;裂纹尖端扩展到奥氏体时,因应力集中导致奥氏体向马氏体转变并继续扩展,最终引起试样断裂。可以看出,在含有δ-铁素体的中锰钢中,奥氏体稳定性直接决定了奥氏体向马氏体转变的快慢以及中锰钢的塑性。

图3 热轧+退火处理(HRA)及冷轧+退火处理(CRA)后0.1C-7Mn-0.5Si中锰钢的EBSD图(a,b)和 组织形成示意图以及低温冲击测试中裂纹形核及扩展示意图(c)[30](a)热轧+退火处理(HRA);(b)冷轧+退火处理(CRA)Fig.3 EBSD images(a, b) and schematic diagram of microstructure formation and schematic diagram of crack nucleation and expansion in low temperature impact test(c) of 0.1C-7Mn-0.5Si medium Mn steel after hot rolling + annealing treatment (HRA) and cold rolling + annealing treatment (CRA)[33](a) hot rolling + annealing treatment (HRA); (b) cold rolling + annealing treatment (CRA)

图4 CRA(a, b)及HRA(c, d)后0.2C-10Mn-3Si-3Al中锰钢的EBSD图(a, c)及裂纹扩展示意图(b, d)[33]Fig.4 EBSD images(a, c) and schematic diagrams of crack propagation(b, d) of 0.2C-10Mn-3Si-3Al medium Mn steel after CRA(a, b) and HRA(c, d)[33]

图5 CRA及HRA后0.2C-10Mn-3Si-3Al中锰钢的工程应力-应变曲线(a)、瞬时加工硬化指数与 正应变的变化曲线(b)及奥氏体含量与真应变的变化曲线(c)[33]Fig.5 Engineering stress-strain curves(a), change curves of instantaneous work hardening index and normal strain(b) and austenite content and true strain(c) of 0.2C-10Mn-3Si-3Al medium Mn steel after CRA and HRA[33]

2.2 温轧工艺对中锰钢组织及性能的影响

图6 冷轧(a,b)和温轧(c,d)Fe-7.16Mn-0.14C-0.23Si钢的显微组织[35]Fig.6 Microstructure of the cold rolled(a, b) and warm rolled(c, d) Fe-7.16Mn-0.14C-0.23Si steels[35]

相对于传统冷轧、热轧工艺,温轧过程中引入的位错经退火处理后能够保留至室温,并且温轧引起的畸变能低于冷轧引起的畸变能,能够避免变形组织的快速再结晶,进而能有效提升中锰钢强塑积。此外,温轧+退火处理后组织中可动位错增加、奥氏体晶粒细化,这些也可以有效提升中锰钢屈服强度,是获得具有高屈强比中锰钢的一种有效途径[26,34]。Zhang等[26]发现温轧+退火处理不仅可以有效提升中锰钢的强塑积,还能有效消除吕德斯带现象。这主要在于温轧形变储能高于热轧后的形变储能,为随后临界退火过程中的部分再结晶提供了高驱动力,促进温轧组织中超细晶的形成;温轧+退火处理后组织中铁素体及奥氏体均呈现层片状及等轴状形态,中锰钢屈服强度与奥氏体层片尺寸呈Hall-Petch关系,这是提升中锰钢屈服强度的又一途径。He等[35]对0.14C-7.16Mn-0.23Si(质量分数,%)中锰钢的冷轧及冷轧后再温轧试样的组织及性能对比发现,相对于冷轧试样,温轧试样中奥氏体和铁素体的位错密度都明显增加,如图6所示,且大多数位错分布在靠近奥氏体和铁素体界面的区域,这些位错是为了适应中锰钢温轧过程中的不均匀变形而产生的几何必要位错(Geometrically necessary dislocations,GND)[36]。相对于冷轧试样,温轧试样的屈服强度及抗拉强度均有增加,这主要在于温轧中锰钢组织中初始位错密度增加,阻碍了奥氏体/马氏体界面滑移,即增加了奥氏体的稳定性;并且温轧组织中奥氏体的碳含量也略微增加,也是提升奥氏体稳定性的重要因素之一。奥氏体稳定性的增加保证了奥氏体在高应变水平时仍可以凭借TRIP效应增加中锰钢的强塑积。

3 高强塑积中锰钢热处理工艺的研究进展

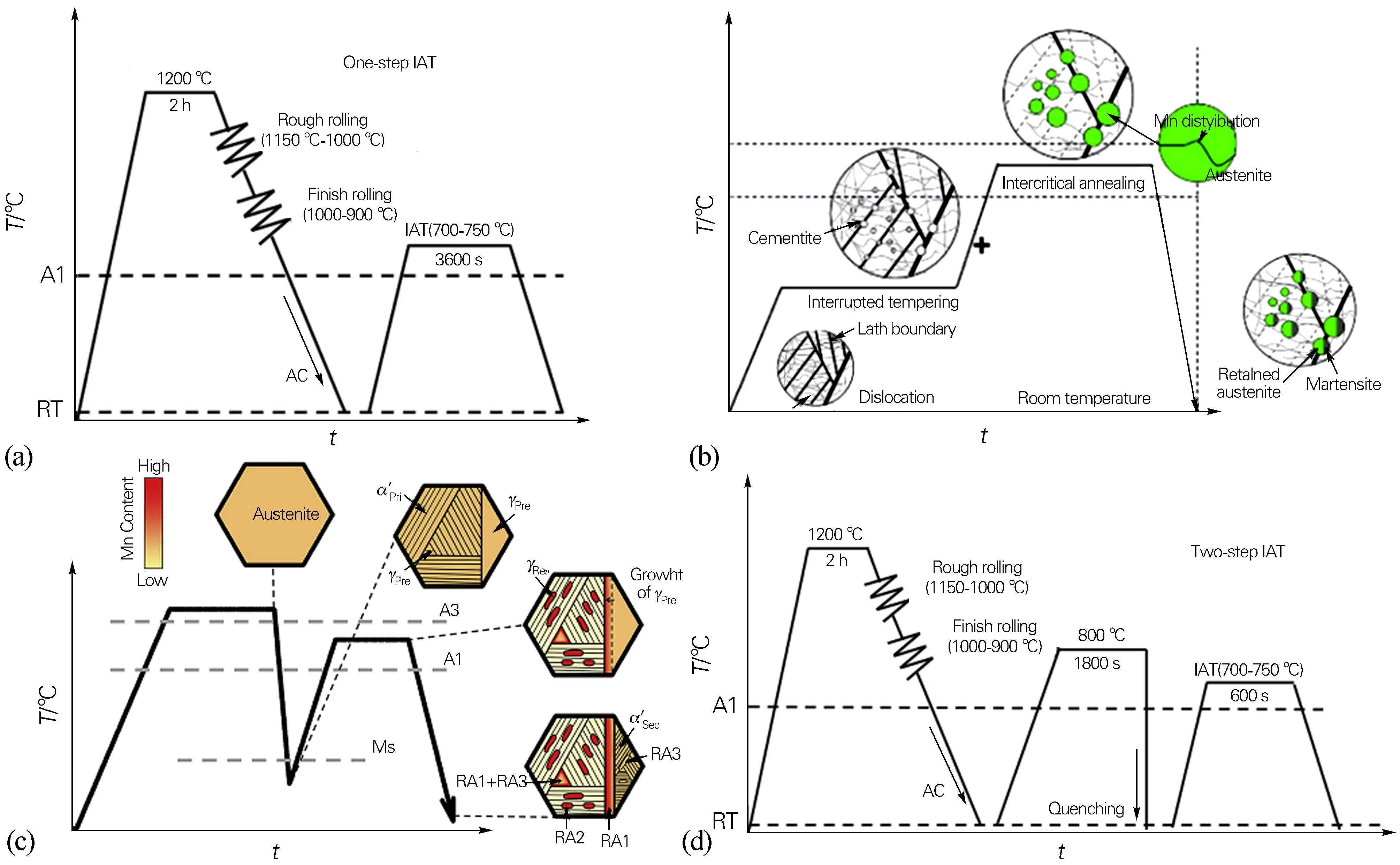

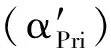

热处理工艺是对轧后的中锰钢组织进一步调控,获得特定含量、形态的微观结构,是实现中锰钢强度和塑性至关重要的一步。中锰钢传统热处理工艺为临界退火工艺(Intercritical annealing,IA),又称奥氏体逆相变(Austenite reverse transformation,ART)退火,是将冷轧、热轧或淬火态钢重新加热至A1~A3温度进行退火处理,使变形或淬火态组织向奥氏体转变或再结晶,如图7(a)所示[27]。

图7 (a)奥氏体逆相变(ART)退火工艺[27];(b)间断临界退火(IIA)工艺[37];(c)淬火-临界退火(Q-ART)工艺[40]; (d)两步临界退火(TIA)工艺[27]Fig.7 (a) ART annealing process[27]; (b) IIA process[37]; (c) Q-ART process[40]; (d) TIA process[27]

4 结论与展望

本文从中锰钢合金化、制备工艺和组织与性能的关系进行了总结。可以看出,由于中锰钢独特的组织结构以及简单的制备工艺,使得中锰钢获得高达20~60 GPa·%的高强塑积。因此,中锰钢自研发至今一直得到科研工作者的关注。但对于合金化、轧制工艺及退火工艺对中锰钢奥氏体逆相变、组织再结晶以及对强塑积的影响机制仍存在较多歧义,仍是限制高屈服强度、高强塑积中锰钢的重要因素。因此,对于如何获得多相、多尺度、亚稳化中锰钢组织结构的新工艺应是高锰钢组织制备的必要考虑因素之一,此外,多相、多尺度、亚稳化组织在变形过程中的演变机制以及对强度、塑性的贡献机制仍需要进一步研究,并且高应变速率对中锰钢组织演变及性能的影响也是决定中锰钢使用价值的重要考量因素,值得探究。