二氧化锰清液电解和悬浮电解工艺设计的比较

王宇佳,张成松

(长沙有色冶金设计研究院有限公司,湖南 长沙 410000)

MnO2主要用于制作高性能的锌锰、碱锰干电池的阴极活性物质、玻璃工业和搪瓷工业的着色剂、合成工业的催化剂和氧化剂、消色剂、脱铁剂等,也用于制造金属锰、特种合金、锰铁铸件、防毒面具和电子材料铁氧体等,其应用非常广泛。

电解二氧化锰主要用于干电池中去极化剂[1],是电池行业中一种非常重要的原料,同时作为强氧化剂、净水剂等在其他行业也有大量使用。目前,随着清洁能源的广泛应用,动力电池行业得到了突飞猛进的发展,二氧化锰作为锰酸锂电池中的重要原料,其需求量也越来越大。

本文以贵州某锰业公司为例,对其二氧化锰清液电解和悬浮电解工艺设计进行了比较,对电解车间工艺配置进行了优化设计,为国内电解二氧化锰厂选择电解工艺和配置提供参考。

1 二氧化锰的电解机理

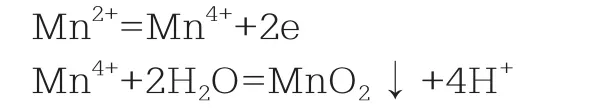

EMD电解采用H2SO4-MnSO4电解工艺。EMD电解阴、阳极电化学过程总反应式为:

EMD电解采用Ti波纹板作为阳极,阳极过程主要发生如下反应:

EMD电解采用紫铜管作阴极,阴极过程主要发生析氢反应:

在正极表面,Mn2+失去2个电子变成Mn4+后水解成为MnO2附着在阳极板表面,Mn2+由于热运动克服电场力向正极迁移,在电场力的作用下,SO42-也向正极表面迁移,但其失电子的能力比Mn2+弱,所以Mn2+先被氧化,而SO2-4留在溶液中。在负极表面,H+得到一个电子形成H原子,2个H原子结合成一个H2分子,气泡达一定压力后从负极表面液面逸出。在电场力的作用下,Mn2+向负极迁移,在设定的电解条件下,Mn2+离子夺取电子的能力不及H+离子,故Mn2+没有被还原而仍留在电解液中。

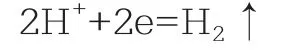

电解酸性硫酸锰溶液,在正极处,发生氧化反应有下列三种情况,它们的电化反应及标准电极电位见表1[2]:

表1 电化反应及标准电极电位

从以上3个电化学反应的标准电极电位来看,反应(3)的电位数值最高,说明(3)的氧化反应不如(1)、(2)容易,即在电解过程中,当槽电压较低时,不会发生Mn2+→Mn3+的氧化反应,而只能发生(1)或(2)的反应。对于(2)来讲,O2在钛极上析出,还需克服一个附加的析出过电位,所以(2)也不易发生。只有在电解后期,槽电压升高时,(2)反应才可能发生。综上所述,电解酸性硫酸锰溶液时,正极的电化反应只能按(1)式进行,电解后期,主要的副反应是(2)。

2 二氧化锰电解工艺

EMD电解工艺的生产方法分为清液电解和悬浮电解两种。二者的主要工艺条件为:电解新液PH值为5~7,电解液温度为95℃~99℃,清液电解的电流密度为40A/m2~80A/m2,悬浮电解的电流密度为90A/m2~110A/m2。

电解二氧化锰的密度随着阳极电流密度的增加而降低。随着电流密度的增加,单位时间内阳极板上放电的Mn2+增加,二氧化锰沉积速度大于其按点阵排列的晶粒长大速度,结晶不整齐,从而形成疏松多孔的沉积物,导致其密度降低。同时,当电流密度增加时,阳极上的副反应会生成其它的低价锰氧化物,导致产品中的MnO2含量降低[3]。随着电流密度的增加,阳极电势增加,产品中的杂质Pb也会增加,影响产品的放电性能。

为了提高产品的质量,保证产品的纯度和放电性能,可采用低电流密度进行电解,但是低电流密度导致电解的产量降低,投资较大,经济效益较差。一般生产企业在保证产品质量符合要求的情况下,尽量采用最大的电流密度进行生产。电解采用大电流密度,生产率高,厂房和设备的利用率也高,但槽电压随着电流密度增加而升高导致电耗增加。

为了保证产品质量和产量,部分企业采用悬浮电解法(Suspension Bath Process简称SBP)[4]。悬浮电解法是电解二氧化锰生产的一种新工艺,其基本原理是在电解液中加入一些悬浮颗粒,使电解过程中析出二氧化锰的反应在阳极表面上和吸附于阳极的悬浮颗粒表面上同时进行,间接增加了阳极的表面面积,而且在电解电流密度一定的条件下,降低了电解过程中的真实电流密度。

悬浮电解法使电解过程中单槽产量更高,在高电流密度前提下提高了电解槽的生产能力。

2.1 二氧化锰清液电解工艺设计

高性能无汞碱锰产品放电性能要求较高,且比表面积较小,要求在低电流密度下电解,故高性能无汞碱锰采用清液电解。

本设计规模为10000t/a高性能碱锰,其工艺采用清液电解,电解槽的规格为5000×1820×3400mm、阳极板(T2):2146×1524mm、阴极板(TA2):2080×1486mm,电解槽的数量为52个(考虑富余),每槽阳极数:32片,每槽阴极数:33片。

EMD净化工序产出的合格硫酸锰溶液(MnSO4110~130g/L;Fe≤0.5ppm;Cu≤0.1ppm;Pb≤0.1ppm;Zn≤0.1ppm;Ni≤0.3ppm;Co≤0.3ppm;Mo≤0.02ppm;As≤0.02ppm;Sb≤0.02ppm;K≤5ppm;Ca<1g/L,其它重金属离子的总含量之和≤5ppm)由泵送至本车间新液槽后,再泵送至供液总管,最后由总管分配支管将电解液送入各个电解槽。控制电解工艺条件为:电解液温度95℃~99℃,阳极电流密度40A/m2~80A/m2,槽电压1.8V~3.2V,电解周期12d~15d左右。为了保证电解温度,在每个电解槽内设置了蒸汽盘管加热器,蒸汽采用冷凝水回收装置回收,电解废液(含MnSO465~85g/L、H2SO445~55g/L)返回浸出化合工序。

电解采用绝缘桥式起重机进行出、装槽,用吊具将阴、阳极吊出,出槽后附着有二氧化锰沉积物的阳极板放入热洗槽中浸泡,洗去沉积物表面的电解液和封槽剂。洗涤后的阳极板通过起重机吊至剥锰小车上,剥锰小车将阳极板运输到电动葫芦可吊范围,再由电动葫芦将阳极板吊至剥锰区域进行自动剥离二氧化锰,二氧化锰块落入料仓,采用料桶装载后经叉车送往EMD后处理车间。阴、阳极板经洗涤、平整后采用起重机重新装槽。

电解二氧化锰工艺流程图如图1所示。

图1 电解二氧化锰工艺流程图

2.2 二氧化锰悬浮电解工艺设计

锌锰、锂锰产品放电性能要求较低,且比表面积较大,可以在较高电流密度下电解,故锌锰、锂锰采用悬浮电解。

本设计规模为10000t/a锌锰、锂锰,其工艺采用悬浮电解。电解槽的规格为5000×1820×3400mm、阳极板(T2):2146×1524mm、阴极板(TA2):2080×1486mm,电解槽的数量为32个(考虑了富余),每槽阳极数:32片,每槽阴极数:33片。

由净化工序泵送来的合格净化液(MnSO4120~140g/L;Fe≤0.5ppm;Cu≤0.1ppm;Pb≤0.1ppm;Zn≤0.1ppm;Ni≤0.3ppm;Co≤0.3ppm;Mo≤0.02ppm;As≤0.02ppm;Sb≤0.02ppm;K≤20ppm,其它重金属离子的总含量之和≤5ppm)进入新液槽后泵送后至混合液中间槽。悬浮剂经球磨机细磨,过程中加入蒸汽冷凝水,制备后的悬浮剂料浆通过计量泵加入混合液中间槽,与净化合格液充分混合后泵送至高位溜槽供至各个电解槽。控制电解工艺条件为:电解液温度95℃~99℃,阳极电流密度90A/m2~110A/m2,槽电压2.2V~3.8V,电解周期7d~10d。为了保证电解温度在每个电解槽内设置了蒸汽盘管加热器,蒸汽采用冷凝水回收装置回收。电解废液(含MnSO470~90g/L、H2SO430~45g/L)返回浸出化合工序。

2.3 清液电解、悬浮电解车间布置

清液电解出、装槽方式与悬浮电解相同。两种电解工艺的厂房布置大体相同,具体布置示意图如图2所示。

图2 电解二氧化锰车间设备布置示意图

从图2可知,采用大型的电解槽和横排排放的布置形式,整流室、变配电室布置在电解槽的右侧端头,电解槽导电铜排出整流室后接至一列电解槽,然后从另一列电解槽回至整流室,利用电解槽上的导电铜排进行导电,该配置形式,较大的缩短了电解车间的长度,减少了导电铜排的使用量。

阳极板出、装槽时,绝缘桥式起重机(简称吊车)挂上专用吊具将待出槽的阳极板吊运至阳极板泡板槽,泡洗完成后,再转吊至二氧化锰剥离小车上,然后用吊具将剥完的阳极板吊运至极板排序架,排序架上的极板经过平整,检查确认无破损和变形后吊运至电解槽进行装槽。阴极板出槽时,吊车挂上专用吊具将待出槽的阴极板吊运至酸洗槽(隔板吊出,8块/次),将阴极板放入酸洗槽内浸泡一段时间后,再吊运至碱洗槽内浸泡一段时间,最后将阴极板进行洗刷处理,清洗干净后返回装槽。

二氧化锰剥离小车将待剥的阳极板依次送至极板电动葫芦正下方,电动葫芦将待剥阳极板(每次吊两块)吊运至自动化剥锰机进料仓进行剥离作业。整个出、装槽和剥离作业过程非常流畅,吊车使用效率高,作业过程中做到了整个电解系统不降流生产,且不影响产品质量。采用上述布置和配置的二氧化锰电解系统,具有工况稳定,作业流畅,操作简便,车间的占地面积小,效率高、安全及自动化程度高以及工人劳动强度低等特点。

3 清液电解与悬浮电解工艺比较

3.1 电解技术指标

本设计中清液/悬浮电解二氧化锰都采用了大型电解槽、大型波纹板型钛阳极、大型紫铜管阴极,适合针对不同的电解二氧化锰产品进行较大规模的生产。

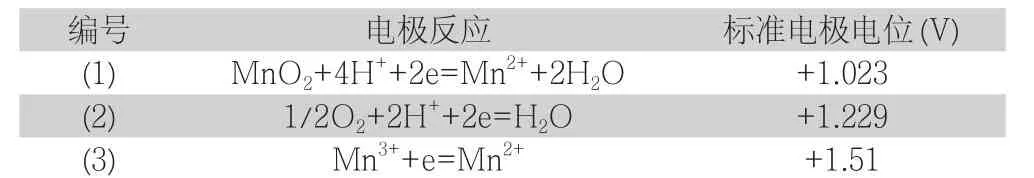

两种电解工艺技术的指标比较如表2所示。

表2 工艺技术指标比较

据表2可知,悬浮电解法电流密度为90A/m2~110A/m2,清液电解法电流密度为40A/m2~80A/m2,悬浮电解法电流密度明显高于清液电解法。因为添加了大量的悬浮颗粒,悬浮电解法的真实电流密度比常规清液电解法反而低很多,电流密度低在一定程度上消除了溶液中Ca2+、Mg2+对产品固相物理特性的负面影响,提高了产品的放电性能[1]。但悬浮电解法电流密度大,添加了大量的悬浮颗粒,实际生产过程控制要求高,产品的均一性较难保证,导致产品的整体质量较清液电解法低。

3.2 设备装机容量与投资

年产1万吨清液/悬浮电解二氧化锰设备装机容量与投资比较如表3所示。

表3 设备装机容量与投资比较

4 结论

综上所述,应结合项目产能、产品特点和产品质量的指标等要求,对纯度高,放电性能好的产品宜采用低密度的清液电解法,如高性能碱锰电池专用电解二氧化锰;对产品纯度和放电性能达到一定要求,同时业主又考虑优化投资,宜采用高密度的悬浮电解法,如无汞碱性锌锰干电池专用电解二氧化锰、锂锰电池专用电解二氧化锰。

悬浮电解法与清液电解法相比,很大程度上提高了电解槽的生产能力。在新建的电解车间,采用悬浮电解法,可以节省电解槽、阴阳极板,母排等设备投资,由于节省了设备和厂房占地,车间的整体投资相应减少。悬浮电解法的电解周期短,电流密度为90A/m2~110A/m2,较清液电解法电流密度40A/m2~80A/m2高。采用悬浮电解法生产时,铜母排的发热较清液电解法大,铜母排需要采用特殊的冷却方式,防止母排发量热过大导致母排变形,影响现场实际生产。