国产500 kW 短波转动天线制动系统原理及运维探索

郭德军,关 吉

(国家广播电视总局二〇二二台,新疆 喀什 844000)

引言

随着广播电视业务的不断发展,自2010 开始国产500 KW 短波转动天线在广电总局多个发射台站应用,相配套的与北京北广科技股份有限公司生产的DF-500A 型短波发射机配合使用,经过不断的改进和升级现已正式投入使用。转动天线机械传动机构中的制动系统属于关键核心器件,价格昂贵,技术精度高,动作频繁,发生故障时可造成转动天线控制系统瘫痪和停播事故的发生。做好转动天线制动系统的研究和维护工作可以为升级改造,打破进口核心器件垄断奠定基础,为更好的保障安全播出提供技术支撑。

1 制动器的选型计算

结合转动天线的特性和技术参数,制动器的选型要需要进行理论计算,以满足转动天线正常转动、制动和特殊环境下的运转。转动天线高78 m,总重量308.8 t,技术性能要求天线风荷载,可工作风速<120 km/h;最大调整方位角度:±180°;最大调整方位时间:200 s ;最高转速:1.12°/s ;最大加速时间:14 s ;最大减速时间:14 s ;生产厂家设计转动天线控制系统制动器的动作控制电压为-24VDC。在制动器的选择上主要考虑制动器制动扭矩的问题,根据系统工作要求,制动器所能提供的制动力矩必须大于扭矩限制器所设定的扭矩值,即T制N>T扭N。先选择转动天线扭矩限制器,考虑两方面因素,转动天线在加减速和匀速转动过程中产生的扭矩,在加减速过程中,根据转动天线主要技术指标的要求:最高转速1.12°/s 加速时间14 s ,减速时间14 s。

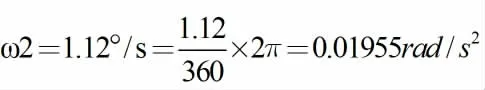

回转支承大齿轮转速ω2 (匀速过程):

加速过程的角度加速度:

减速过程的角加速度:

塔身转动惯量:J=28 130 369 kg.m2,电机,联轴器及减速机的当量转动惯量较小,此处忽略。

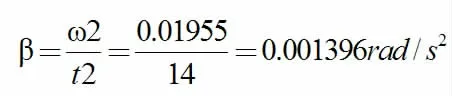

根据厂家提供的转动天线传动系统的基础支撑数据,在风速与天线屏分别成0°、45°、90°时所承受的风载扭矩不同,在承受最大风速180 km/h,0°时转动天线所承受的风载扭矩最大,M+=1 067 kN.m。因此为保证转动天线在规定的风载扭矩条件下发生转动,要求制动器的制动力矩满足最大风载扭矩。

其中:

M+—在风速与天线屏成0°时,风速180 km/h 时风载扭矩(kN.m);

Mp—转动天线惯性部分加速转矩(kN.m);

i12—转动天线大小齿轮转动比;

i减—减速机实际减速比。

按照T制N>T扭N的原则,制动器所能提供的制动力矩必须大于扭矩限制器扭矩123.7 N.m,扭矩限制器联轴器扭矩设定范围为30 N.m~210 N.m,所以T制N>T扭N=210 N.m。制动器选择德国麦尔电磁制动器,型号Gr.7/894.21.1,工作电压-24VDC,制动扭矩2000 N.m,见图1 所示。

图1 电磁制动器

制动器选型计算的研究能为制动器的维护和升级改造工作提供理论数据参考。

2 制动系统在转动天线传动系统中的组成及作用

2.1 传动系统的组成

传动系统主要由齿轮传动系统、制动系统、驱动系统、润滑系统共四部分组成,见图2。

图2 传动系统

天线通过回转支承与天线基座相联,回转支承的天线部分有个内齿大齿轮①,天线转动、制动所需的力矩正是由齿轮①传递过来的。与齿轮①相啮合的外齿小齿轮②,行星减速机③,扭力限制器④,制动系统⑤,联轴器⑥,驱动电机⑦,角度测量系统⑧,润滑系统⑨。

系统由驱动电机⑦提供动力,通过联轴器⑥、扭力限制器④与行星减速机③相连,把电机的输出扭矩传递到与行星减速机③相连的小齿轮②上,最后通过小齿轮②与大齿轮①相啮合来带动天线转动。

制动系统⑤保证天线在未被驱动电机⑦驱动的条件下平稳静止,保证天线在有除电机以外的力矩作用下静止不动。角度测量系统⑧为天线提供准确定位,润滑系统⑨为回转支撑提供良好的润滑[1]。

减速机系统主要由三部分组成:减速机(已装小齿轮)、减速机座、减速机微调及支撑装置。

制动系统由两部分组成:制动器、制动器座。转动系统在传动系统中十分重要,是转动系统中不可缺少的一部分,整体联动相互配合。

2.2 传动系统的控制

传动系统采用高精度的绝对值编码器对天线的实际方位信号进行实时采集。通过H1000 系列的变频器对驱动天线转动的两只马达进行驱动。在给变频器输入标称频率为48 Hz 时,会产生一个积分电路:起始频率从0 Hz 开始,线性增加,至最高频率为48 Hz的信号,此信号控制着马达速度按照线性加速,驱使天线转动。当输入的标称频率值为0 Hz 时,又会产生一个积分电路:起始频率从最高向0 Hz 线性减小的信号,此信号会使马达的速度线性减速。在天线选用自动控制操作模式时,编程中选择的最高频率为48 Hz,最低频率为4 Hz[2]。

驱动马达是根据给定的标称值和实际值决定转动的。当选定了天线频率、程式和工作方向,并且发出了对应的启动信号后,控制系统将对标称值和实际值信号进行比较,然后确定出天线需要转动的角度,并将一些必要的控制指令传送给变频器。这些控制指令保证了天线将自动按照标称值,以最短的路径转动到设置位置。图3 天线转动的角度≥17°,天线的电动刹车启动程序设在距离需要的方位位置9°处开始启动刹车。然后转动系统就会逐渐减速,在天线转动到距离新的位置1°时,速度约达到最高速度的10%。在最后这1°的间隔中,是以一个非常小的转速调整。当天线转动的标称值和实际值一致时,驱动系统的电源仍然会保持一定时间。此后,由于变频器的初始频率减至为0 Hz,变频器就停止了工作。传动系统稳定后,制动器闭合,切断驱动系统供电。定位结束[3]。

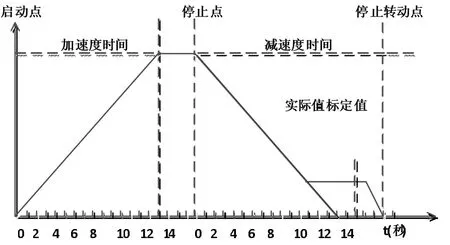

图3 转动角度>=17°的曲线

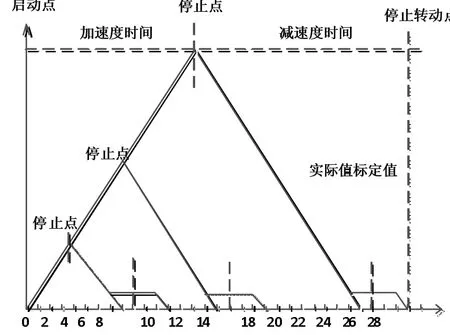

图4 天线转动的角度<17°时,系统将不必要达到全速运转的情况,而只是根据输入的标称值和实际值的角度差,给出适宜的电压,驱动马达作加速度和减速度转动到位。在接近标称的位置前,也要控制最高速度的10%运转,然后由制动系统将天线制动[4]。无论角度差是否大于17°,均能确保天线精确定位。

图4 转动角度<17°的曲线

在自动控制模式下,系统根据给定的角度值,自适应地确定天线转动的加速、平稳转动、减速、制动过程。

在一体机界面上输入角度后,点击“启动”按钮,控制系统根据选择的天线角度,自动将主驱动风扇开启,制动系统制动释放,主驱动马达得电,变频器得电,通过变频器输出的变频曲线,控制电机的转速和方向,使天线转动到预定位置。

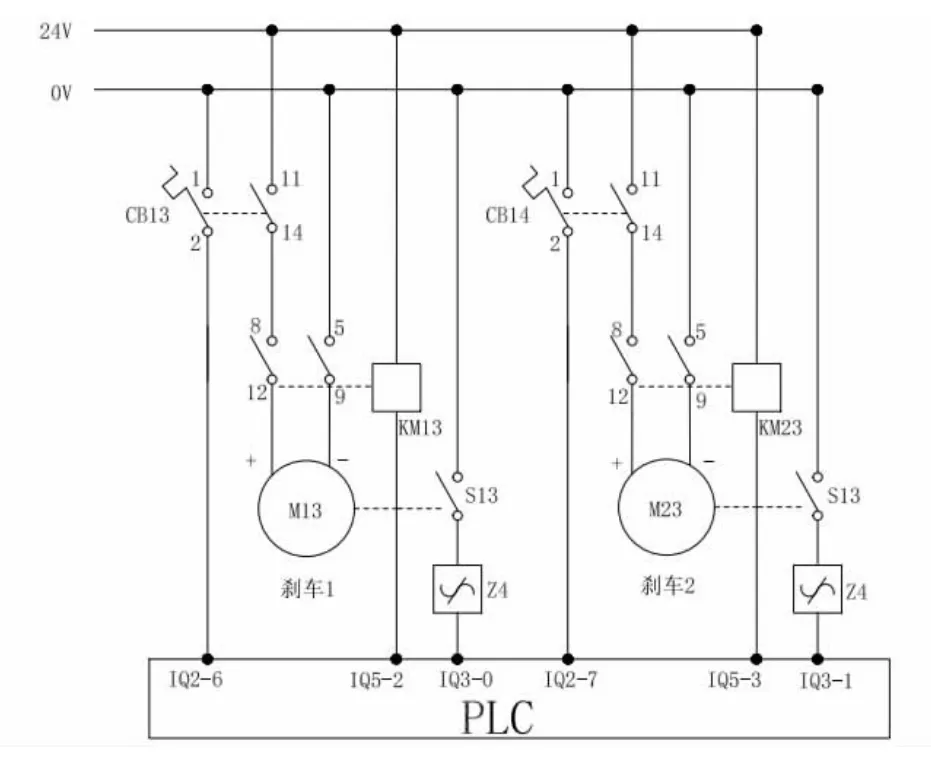

3 制动系统的控制原理

转动天线安装有两个制动器,两个制动器的控制原理相同。以制动器1 为例,如图5,CB13 的1、2 到PLC 的IQ2-6 为制动器电磁线圈供电检测线路,当下达天线倒换指令后,PLC 的IQ5-2 由24V 高电平变为0V 低电平信号,使K13 继电器线包得电,K13 继电器常开节点8-12、5-9 分别导通,制动器得电由吸合状态变为释放状态,使制动器检测行程开关S13 导通,经滤波板Z4 送到PLC 的IQ3-0 端,PLC 收到制动器完全释放信号后,开始执行天线角度倒换指令。

图5 制动器控制原理图

待天线倒换到位后,PLC 的IQ5-2 端由低电平0 V 变为高电平24 V,使K13 线包的13、14 端电压差变为0 V,K13 继电器8-12、3-9 常开节点断开,制动器因失电而执行制动,检测行程开关S13 断开。PLC收到制动器制动信号,完成制动过程。

4 制动器的安装调试及维护要点

4.1 制动器的安装调试要点

4.1.1 制动器的安装

由于制动器属于干式摩擦,必须在无油状态下工作,安装前应清除异物油垢,否则影响转动力矩,同时应尽量水平安装[5]。

(1) 将制动器按照图6 要求安装到制动器座10上;

图6 制动器结构示意图

(2) 将整个制动系统用高强螺栓安装到筒壁上,每个螺栓备一螺母,螺母压紧前在天线筒固定板与制动器座之间加厚度为20 mm 的制动器垫块11上;

(3) 紧固件(高强螺栓副8.8 级M20 预紧扭矩350 N·m),消除制动器座、垫板、天线筒固定板之间的间隙即可,制动器系统的调试与制动盘紧密相连。

4.1.2 制动系统的调试过程与要点

(1) 制动器通电(打开手动释放杆)使摩擦衬片图1 的距离达到最大;

(2) 制动盘 2 沿图6 方向插入到制动器 9中,并用螺栓将制动盘2、扭矩限制器1 和联轴器3固定在一起;

(3) 看制动器摩衬擦片是否与制动盘在径向方向上完全接触,如果未完全接触可通过调整垫块1 制动器的厚度,直到完全接触;

(4) 在制动盘的上表面与制动器上摩擦片的下表面之间插入0.2 mm 厚的钢板,即保证两平面之间有0.2 mm 的间隙;

(5) 将固定制动系统的制动器底座10 高强螺栓完全拧紧;

(6) 将0.2 mm 的钢板撤掉,手动转动制动盘,并检查与摩擦片之间是否有摩擦,如果有摩擦需要按照上述步骤重新调整,此项工作是为了保证制动盘与制动器安装保持水平,根据制动器的机械参数,制动器在释放过程中即电磁吸合状态,压力弹簧释放机构的动作间隙仅为1.5 mm;

(7) 关掉制动器电源或手动释放杆,此时制动器应完全闭合。

4.2 制动器的控制信号改造

制动器控制原理在第四部分已详细介绍,在转动天线实际运行过程中控制系统偶发性报“刹车马达未打开”故障,制动器工作电压DC-24V。在维护中通过检查测量刹车马达端电压为16 V,电流9 A。检查发现为制动器的电源电缆为2X0.75 mm,因工作电流较大,电缆较细,且长度较长,造成电缆压降较大。电源端电压为24 V,刹车制动器端的电压降为16 V。造成刹车制动器电源电压低,不满足工作条件,最终致使转动天线报警“刹车未打开”。造成发射机停播。通过不断的摸索,进行整改:

(1) 增加刹车制动器供电的独立电源,DC24V、10 A 开关电源;

(2) 刹车制动器电源线更换4 mm 电缆,解决压降大问题;

(3) 更换两组继电器RU4S(K13,K23)为直流接触器CJX4-0910Z。原继电器型号为RU4S-D24,触点工作电流最大只有3 A,不能满足刹车制动器日常工作。更换直流接触器型号为CJX4-0910Z。触点工作电流最大为9 A。改善继电器触点工作电流较大烧坏继电器;

(4) 电源控制开关CB13,CB14 有原6 A 更换为10 A 的空气开关。整改后经过测试,制动器电磁控制正常,解决因控制和电源问题造成制动器不动作故障;制动器端电源电线测量电压为22 V,电压降由原16 V 提高至22 V,工作电流6 A,进一步增强了制动制动器的工作稳定性。

4.3 制动器常见故障和应急应急处置方法

常见的制动系统控制及供电故障可以结合图5按照图纸测量进行排除,在这里着重介绍制动器状态检测故障和机械故障。转动天线在转动的过程中也是制动器带电工作的过程,制动器不工作转动天线将无法释放制动器进行转动。每个制动器上有一个行程开关,主要给控制系统反馈制动器的动作状态信号,制动器制动状态(OFF)时,制动器上的行程开关S13 为断开状态,则PLC 的IQ3-1 处于24 V 高电位。当控制系统制定为释放状态,行程开关S13 为闭合状态,将0 V 低电平信号经滤波板送到PLC 的IQ3-1 端,系统显示刹车为释放状态。转动天线需要转动时,检测回路中行程开关损坏或行程开关顶杆无法使行程开关动作,系统显示天线连锁故障,转动天线将无法启动。在应急状态下,可以使用螺丝刀对制动器行程开关舌片进行强制按压或跳线短路,天线连锁故障消除后,进行电控操作,天线到位后再恢复。

机械故障是较为常见的故障,制动器的工作间隙较小,随着使用时间的延长,压力弹簧释放机构会出现轻微的卡死或卡顿现象,造成制动功能失效,将一直处于释放状态,系统界面刹车状态由OFF(制动)变为ON(释放),并提示刹车未连锁。在应急状态下可按照图1 中手动释放杆反复操作多次,机械故障即可消除。要避免此类机械故障需要定期的保养测试维护。

4.4 制动器的日常维护方法及注意事项

制动器是一种闭路电流操纵的电磁释放弹簧压力制动器同时制动器也是一种失电制动的电磁安全制动器。此制动器具有体积小,结构紧凑,扭矩大,控制电压小等特点,属于精密设备,为了延长使用寿命,减少故障概率,必须进行定期的保养维护。

制动器对于工作环境的要求使用在干燥环境当中,避免油污及潮湿环境,如果油、油脂、水或类似物质以及其它异物落在摩擦面上,则力矩消失或降低。制动器较长时间停机时,摩擦片可能生锈和卡住,定期性的需要做测试。制动器安装在转动天线筒内,环境通风不畅,自然环境温度相对较高,转动天线转动到位需要制动时,由于较高温度的摩擦推动,摩擦衬片材料(树脂粘合橡胶混合物)会老化。另外在日常维护测试过程中发现制动器制动间隙过大,无法有效实施制动,需要定期更换制动器衬片。

制动器针对易发故障主要是机械和行程开关的维护。

4.4.1 制动器机械结构的维护方法

无论是制动衬片(新的)摩擦时,还是制动急停时,视功能而定可能会产生磨损碎屑(摩擦片磨损),如使用开启式制动器,此时可能会产生细粉尘,制动盘也为铁制,在不断的摩擦过程中会产生铁屑。制动器本身就是电磁制动器,动作间隙较小,所以诱发机械故障的可能性较大,一般的清洁使用吸尘器或湿抹布收集制动器的粉尘,不可使用吹风机之类维护工具,会加剧机械故障的概率。每年拆下制动器彻底清洁一次,方法是找一个容器将制动器放入容器中,使用汽油清洗剂反复冲洗制动器线包和机械弹簧释放机构,会发现有较多杂质和铁屑随着冲洗流入容器中,倒掉清理物,反复多次,直至制动器无杂质和铁屑流出即可,在干燥通风的环境中自然晾晒,重新安装加电测试,此方法可以最大限度的降低制动器机械故障概率。

4.4.2 制动器行程开关的维护

图7 行程开关属于密封性器件,从结构上看没有维护的必要性,常开、常闭节点检测不正常直接进行更换,行程开关的使用寿命比较长,本身发生故障的概率不大,但是行程开关上的行程触头是日常维护的重点。在制动器静止状态,利用塞尺测量好机械顶杆与行程开关触头的间距,一般应保持在1.8 mm~2 mm 之间,每个季度测量一次,间距大于2 mm 需要进行调整和处理,一般的方式有两种,其一是调整机械顶杆,直接快速,弊端是需要经常调整,而且存在误差,厂家出厂前就已将距离调整好,调整位置用油漆封死,一般不建议采取此种方式。其二是修补行程开关的顶杆触头,开关触头顶端为半圆的聚氯乙烯图层,由于频繁动作触头造成磨损,加大了顶杆与触头之间的距离,使行程开关失效。采取的方法是用502胶水反复涂抹触头,直至达到记录间隙数据,这样可以有效避免行程开关不到位造成的控制联锁故障。

图7 制动器行程开关

5 结论

转动天线制动系统维护方法的探索可以不断积累制动器的维护经验,详细掌握制动器的结构,运行技术参数,控制动作原理,在实际安全播出运行维护工作中提高故障分析判断能力,减少故障发生概率,延长制动器的使用寿命,为转动天线安全、可靠的运行,确保安全播出提供有力的保障。