镀锌层重量对其生长规律的影响

马沙龙, 丁文红, 方 玉, 鲁小轩, 胡 映

(武汉科技大学 耐火材料与冶金国家重点实验室, 湖北 武汉 430081)

热镀锌板具有良好的耐磨性、耐蚀性,广泛应用于家电生产、交通工具制造以及多项工业加工领域,是解决钢铁材料腐蚀问题的重要手段[1]。钢铁材料经过热镀锌处理可使钢件表面镀一层与基体结合力强和耐腐蚀性好的镀锌层[2]。镀层性能与其微观结构密切相关,镀层微观结构是热镀锌用钢的研究重点之一。

从Fe-Zn相图上看,钢材在450~490 ℃下镀锌时,从内到外依次形成α固溶体、Г相、Г1相、δ相、ζ相和η相[3]。这一过程中Fe-Zn相的形成顺序是最先形成ζ相,然后是δ相,经过一定孕育期后,才会形成Г相[4-5]。Wang等[6]通过在450~530 ℃范围内镀锌,了解了热镀锌层的结构,在450~490 ℃时,镀层结构为致密的δ层,存在少量松散的ζ层;随着温度的升高,ζ层变得更加疏松;当温度为500 ℃时,镀层结构主要为δ相,而ζ相逐渐消失。由于影响热镀锌板组织结构的因素有很多,往锌液中加入微量元素的研究甚多。有研究表明,向锌浴中加入少量Al会影响镀层组织结构,主要表现为可有效提高热镀锌层光泽性,这是由于镀锌层表面形成了一层Al2O3保护膜,从而使氧化程度减弱;而向锌浴中加入定量的Al可抑制脆性ζ相的形成,并获得厚度较薄、粘附性良好的镀层[7]。上述工作中,多关注于镀锌层中各相的形成条件,而关于镀锌层组织形貌分布以及各相厚度占比关系在锌层厚度方面的研究较少。因此,弄清镀锌层生长规律以及锌层厚度对其生长的影响规律是优化镀锌工艺、提高镀锌产品耐蚀性的关键和前提。

本文采用场发射扫描电镜(SEM)、能谱分析仪(EDS)研究了SGHC340热镀锌板不同锌层厚度的表层、截面显微组织及相组成,为优化镀锌工艺和提高镀层的耐蚀性能提供理论依据。

1 试验材料及方法

1.1 试验材料

选取SGHC340钢为原材料,试样尺寸为150 mm×70 mm×3 mm,化学成分如表1所示,对基材采用热浸镀方式双面镀锌,锌液成分(质量分数,%)为0.20~0.23Al、0.014~0.026Fe,余量Zn。试样的镀锌层厚度有3种,本文采用镀锌层重量为计量单位,分别为80、120、275 g/m2,为方便描述起见,分别记为Z80、Z120、Z275,Z为正常锌花[8]。

1.2 试验方法

1) 观察镀锌层表面组织时,将试样镶嵌成尺寸为5 mm×5 mm×3 mm的表面试样,先用丙酮擦拭试样表面,再经超声波清洗,并采用Nova400NanoSEM型场发射扫描电镜对镀层表面组织进行观察。

2) 观察镀锌层截面组织时,将试样镶嵌成尺寸为10 mm×5 mm×3 mm的截面试样,先用400、800、1200和2000号砂纸依次打磨,再在金相抛光机上用酒精进行抛光,抛光至表面无划痕后用2%硝酸酒精溶液腐蚀,采用Nova400NanoSEM型场发射扫描电镜对镀层截面组织进行观察,采用扫描电镜附带的EDAX-JEOL6363 LV型能谱仪对镀锌层截面进行点扫描成分分析。

3) 测量物相厚度时,将镀锌层分为6等分,分别测各相最高点到最低点的距离,最后取平均值。

2 试验结果

2.1 镀锌层的结构及分布

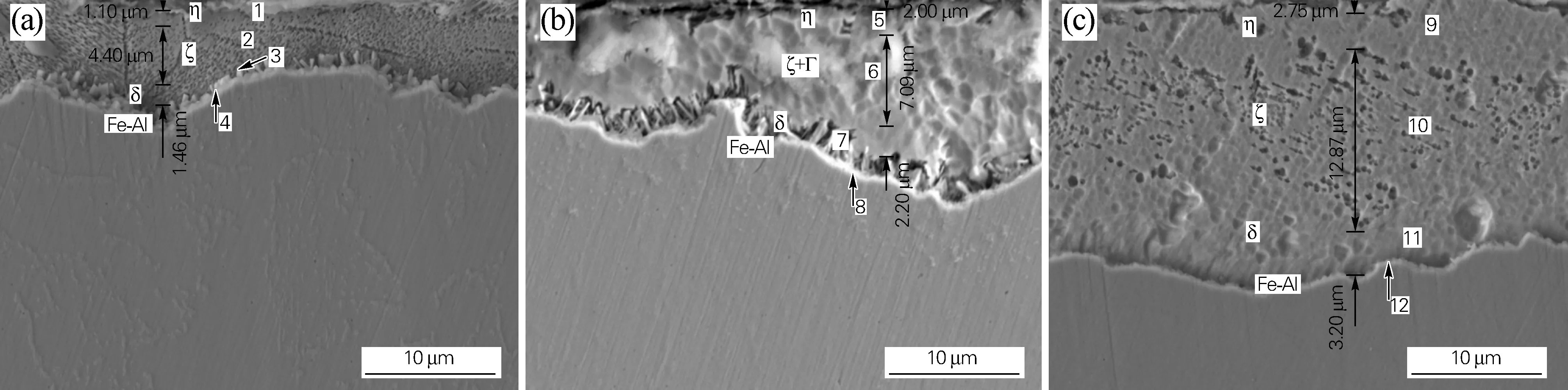

图1为3种镀锌层厚度的镀锌层显微组织,对试样各相层进行EDS分析,并与Fe-Zn合金中各相的成分(见表2[9])进行对比,其结果如表3所示。3种试样镀锌层由表及里大致可以分为η层(纯锌)、ζ层(FeZn13)、δ层(FeZn7)和Fe-Al抑制层。

图1 不同锌层厚度的镀锌层显微组织Fig.1 Microstructure of the galvanized layer under different zinc coating thickness(a) Z80; (b) Z120; (c) Z275

图1(a)为Z80试样的镀锌层组织,可观察到不连续栅栏状δ相层和疏松状的ζ相层,不存在Г相层,表层有较薄η相层。由图1(b)可见,Z120试样的镀锌层组织与Z80试样相似;但整个镀锌层明显增厚,δ相层呈连续锯齿状,ζ相中夹杂着少量Г相从而变得致密,靠近基体处存在很薄的Fe-Al抑制层。图1(c)为Z275试样的镀锌层组织,此镀锌层结构比较完整。相比于Z120试样的δ相层平整、致密,疏松状的ζ相厚度明显增加。对比3种锌层厚度的镀锌层结构,δ相层从不连续栅栏状到连续栅栏状再到致密状,ζ相层从疏松状到致密状再到疏松状[10],表明镀锌层组织结构是随锌层厚度变化的。

表2 镀层中各相的成分[9](质量分数,%)

表3 图1中镀层不同点对应的EDS结果(质量分数,%)

2.2 镀锌层中各相厚度及占比

由图1可见,Z80试样锌层厚度为6.96 μm,其中η相厚度为1.10 μm,锌铁合金中ζ相和δ相分别为4.40 μm、1.46 μm;Z120试样锌层厚度为11.29 μm,其中η相厚度为2.00 μm,锌铁合金中ζ相和δ相分别为7.09、2.20 μm;Z275试样锌层厚度为18.82 μm,其中η相厚度为2.75 μm,锌铁合金中ζ相和δ相分别为12.87、3.20 μm。

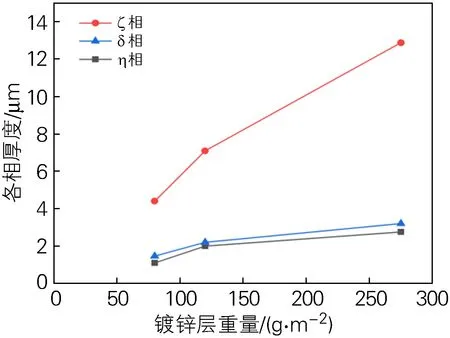

3种锌层厚度下η相、ζ相和δ相的厚度随镀锌层重量的变化关系如图2所示。相对于ζ相的厚度,η相和δ相厚度随镀锌层重量变化不明显,且η相和δ相厚度差距较小,说明其生长速度缓慢而平稳。相反地,ζ相厚度随镀锌层重量增加明显,特别是Z275试样界面层的厚度大约是前两种厚度的总和。

图2 η相、δ相和ζ相与镀锌层重量关系Fig.2 Relationship between thickness of η, δ and ζ phases and the zinc coating weight

表4为3种镀锌层中各相的厚度在镀锌层中的占比,可见δ相厚度占比最少,且δ相随着镀锌层重量增加而减少,Z120试样的镀锌层中δ相厚度占比最多;ζ相所占比例最多,这可能是由于在镀锌过程中δ相与Zn反应生成ζ相,呈疏松组织结构,增加了扩散到内部的锌液并与δ相发生反应,最终δ相被消耗,生成较厚的ζ层。从组织结构上分析,δ相在所有相中耐腐蚀性最高,这可能是由于δ相结构呈致密组织形态,能有效阻止腐蚀介质扩散到基体内部。

表4 镀层中各相厚度占比(%)

2.3 表层组织形貌

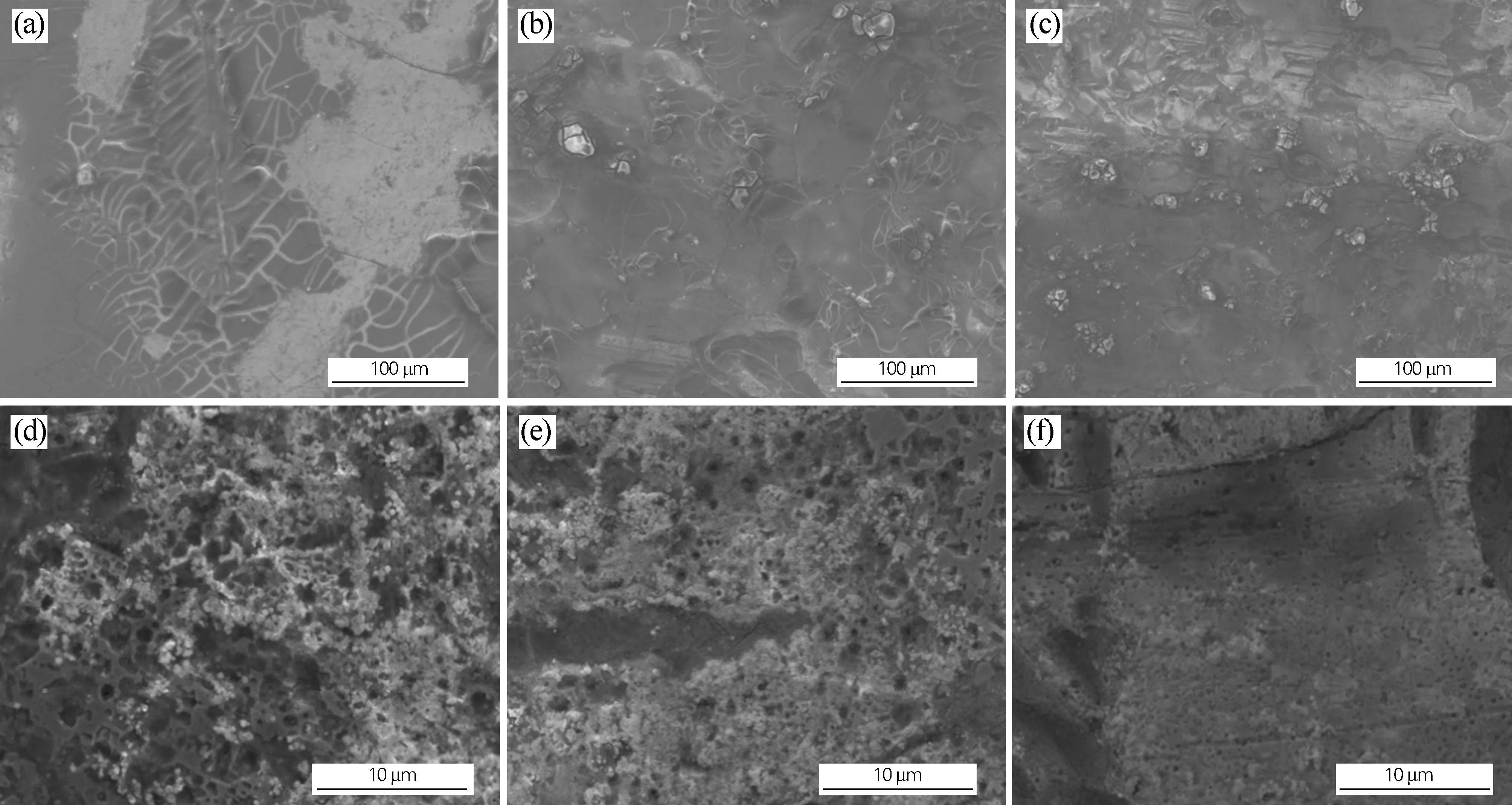

图3(a~c)为不同锌层厚度低倍下观察的表面组织。锌层厚度较薄时,表面致密平整,有类似晶界的沟槽。随着锌层厚度的增加,沟槽深度随之变得又浅又少。这是镀锌板冷却时内部存在较大的应力,因此内外应力不均造成沟槽;锌层厚度越厚,锌和铁部分内应力充分释放,使得组织从致密变得疏松,进而对表面的影响变弱了,表现为表面沟槽变少。另外,在试样表面可观察到类似晶粒的组织,晶粒的数量也随着锌层厚度的增加越来越多。研究表明,这些晶粒是锌液中漂浮的锌渣,造成这一现象的原因是短时间内铁在锌中溶解度很小,要是过多的铁在锌中溶解,很容易生成ζ相 和δ相,形成锌渣[11]。锌渣的密度和锌液差不多,以很慢速度在锌锅底部聚集,试样在出锌锅时会带出悬浮在锌液中的锌渣,粘连在镀锌板表面,晶粒组织就此形成。因此,在锌浴中加入微量元素,可以提高锌液流动性,减少锌铁合金锌渣在锌浴中漂浮。

在高倍下观察不同锌层厚度的镀锌层表面组织,如图3(d~f)所示,在Z80和Z120试样的表面发现有大量细小孔洞,这是由于锌层厚度的不同,表面镀锌层的组织结构不同。研究表明,由于镀锌层表面存在着少量ζ相,且ζ相呈弥散块状分布,从而使锌层表面变得疏松多孔[12]。但随着镀锌层重量增大到275 g/m2,这种现象得到明显改善。因此,可以说明表层的这种结构对耐蚀性的影响最大,且表层中η相占比越多,对耐蚀性的影响也越大。

图3 不同锌层厚度的镀锌层表面组织Fig.3 Microstructure of the galvanized layer surface under different zinc coating thickness (a,d) Z80; (b,e) Z120; (c,f) Z275

3 讨论

3.1 热镀锌层的相结构

热镀锌层的相结构形成机理是通过锌铁原子之间发生一系列的物理化学反应,形成的铁-锌合金相将基体与纯锌层完美结合。其完整的过程是当钢材进入到熔融的锌液时,铁在锌液中的溶解度达到饱和后,游离的锌铁原子之间引力比较小,并在锌层晶格中相互扩散,最后在锌层晶格中两组原子组合;此时锌原子与铁原子形成的合金相层有ζ相单斜晶格结构、δ相六方晶格结构、Г相面心立方晶格结构、Г1相体心立方晶格结构。当镀锌板被移出锌液时,表面会冷凝成纯锌层,纯锌层为六方晶体结构,组织比较致密,是在腐蚀过程中产生白锈的主要原因。

3.2 锌铁相层的生长规律

锌铁相层的生长规律的实质是扩散原理,根据经典相变理论,在不同时间段形成不同的Fe-Zn合金相,且首先形核并长大的相满足相应动力学条件,等长大到一定厚度,再诱导动力学条件较弱的相生长[13]。

热镀锌时首先进行助镀剂的溶解,目的是为了使钢基表面在液态锌中润湿,基体表面铁原子会溶于锌液中[14]。然后当铁含量在锌液中达到过饱和后,铁原子和锌原子在基体表面发生相变扩散[15-16],此时Fe和Zn原子的质量分数与ζ相(FeZn13)成分最相近,初始阶段由于ζ相层组织呈疏松针状,可以作为Zn原子的扩散通道,诱导其他相的形核。由于ζ相生长太快太厚,会对Zn原子在锌层内部扩散形成一定阻力,但这个阻力还不足以影响δ相(FeZn7)在α相和ζ相之间形成,且随后ζ相和δ相在较短时间内成为连续的镀层,难以分辨。与ζ相组织不同,δ相组织较致密,这时Zn原子要想穿过δ相层更加困难,因此这段锌铁合金形核需要一定时间。随着镀锌时间延长,Γ1相和Γ相是Zn原子通过δ相扩散到钢基体处,相继和α-Fe反应生成,一般情况下很难分辨Γ1相和Γ相层。η相层是最后镀件从锌液中提出后锌原子在镀件表面冷却凝固而成。

以上研究结果表明,锌层厚度对镀锌层生长规律有着重大影响。锌层厚度较薄时,δ相呈不规则栅栏状、ζ相破碎明显;随着厚度的增加,δ相层呈连续栅栏状、ζ相没有破碎的痕迹,反而变成致密状组织,这是由于ζ相中有Г相存在,填补了破碎的地方;当镀锌层重量增加到275 g/m2时,Z275试样中δ相不再是栅栏形态,反而变为致密形态,可能是Z120试样是富锌端的δp(栅栏形态),而Z275试样是富铁端的δk(致密形态)[10]。镀锌层中各相厚度与总厚度(镀锌层重量)呈正比关系,且η层和δ层厚度随锌层厚度变化不明显,厚度占比也最少;而ζ相占比最多。这可能是由于在镀锌过程中δ相与Zn反应生成ζ相,呈疏松组织结构,促进了锌液扩散到内部与δ相发生反应,最终δ相被消耗,生成较厚的ζ相层。镀锌层表面形貌从细小孔洞随着锌层厚度增加而变得平整致密。由于η相层存在着弥散块状组织的ζ相,使镀锌层表面变得疏松多孔,从而降低了镀锌产品的耐腐蚀性。因此,热镀锌时为了获得粘附性好的镀锌层,要尽量避免ζ相的过厚生长。此外,若想得到各方面性能好的镀层,要尽量生成δ相和η相,其厚度越大,镀层结合更牢固;其次,δ相和η相组织致密,若其厚度厚,则耐蚀性能越好。

4 结论

1) 3种锌层厚度试样的镀锌层由表及里大致可以分为η层(纯锌)、ζ层(FeZn13)、δ层(FeZn7)和Fe-Al 抑制层,且Z80、Z120厚度试样组织δ相呈栅栏状,Z275试样组织δ相呈致密态。

2) 镀锌层中各相厚度与总厚度(镀锌层重量)呈正比关系,且η相和δ相厚度随锌层厚度变化不明显,厚度占比最少;而ζ相占比最多。

3) 当锌层厚度较薄时,表面致密平整,有类似晶界的沟槽;随着锌层厚度的增加,沟槽深度变得又浅又少。镀锌层重量为80和120 g/m2时,镀锌层表层中存在着少量的ζ相组织,且ζ相呈弥散块状,从而使镀锌层表面变得疏松多孔。随着镀锌层重量增大到275 g/m2,这种现象明显得到改善。

4) 锌铁相层的生长规律实质是扩散原理,是最满足动力学条件的相首先形核并长大,然后再诱导其他相形核长大。在生产工艺中要尽量避免ζ相的过渡生长,进而获得各方面性能好的镀锌层。