基于频率响应的商用车排气管支架失效问题研究

王娜,崔震,王乾勋,孙雪,刘娇霞,张烈明

浙江飞碟汽车制造有限公司五征分公司汽车研究院 山东日照 276800

随着社会的发展和商用车驾驶员的年轻化趋势,对于商用车的各项性能要求例如驾驶平顺性、操纵稳定性、振动噪声及智能娱乐等,均朝着乘用车化的方向发展。作为商用车的基础性能,可靠性和耐久性仍旧是商用车产品市场竞争的基础。其中,结构件的断裂问题是耐久性能的一种失效模式,在产品研发过程中一般需要通过严格的研发流程控制、虚拟性能仿真验证、台架试验及试验场可靠性试验才能确保结构件的耐久性能,以满足客户使用要求。

排气系统是汽车的重要组成部分之一,它的作用是将废气排出发动机,并且使废气不进入驾驶室,以及降低发动机工作过程中产生的噪声[1-3]。随着排放法规的要求越来越严苛,尾气后处理系统与排气系统集成化设计也给商用车带来了新的挑战。

由于排气系统需要延伸到距离发动机合适的位置,也需要足够的空间以便于噪声的控制,因此需要设计相应的排气管支架将排气系统连接到整车底盘上。例如一端固定在变速器总成上,另一端连接排气管的支架;一端连接在车架横梁上,另一端连接排气管的支架等均属于排气管支架。

排气管支架失效(见图1)问题是商用车可靠性试验的痛点之一,这是因为首先在设计认知上,排气管支架的设计一般不会经过严格的流程控制,而简单归结为一种连接结构进行设计;其次,排气管支架有可能承受来自于系统本身的高温,造成由于温度梯度的变化而产生失效;再次,整个排气系统内部气流的控制如果不合理,还会由排气动作本身造成的气体压力而使支架承受额外的非期望载荷;最后,排气系统是一个复杂的系统,支架的布置位置也需要考虑整个系统的振动能量分布,尽量使支架布置在整体能量较低的节点上。

图1 排气管支架失效

除了设计的因素,排气管支架的失效外部因素为载荷的变化,载荷主要来自于路面激励和发动机激励。来自发动机的激励主要分为怠速激励和正常行驶速度下的激励,来自路面的激励则是汽车行驶时通过轮胎传递到车架的运动学载荷。

频率响应分析是指在频域上分析结构的动力学响应,也称为稳态响应分析。由于不考虑结构运动的初始条件,频响分析虽然不能得到结构响应外部载荷时的瞬间最大真实值,但可以通过分析计算得到结构在各频率下稳定运动时的幅值及相位。通过研究控制结构对于外部简谐激励的响应,就可以从设计前期评估结构产生失效的风险程度,从而避免结构设计后期更改带来的时间和成本问题[4]。从计算方法角度看,频响分析分为直接法(DFREQ)和模态法(MFREQ)[5],应用有限元分析软件可以方便快速地针对这两种方法进行分析计算。

针对某商用车型的排气管支架出现的断裂问题,分别从发动机端激励和车架端激励两方面进行频响分析,确定该失效支架对于两种激励载荷的响应度,进而研究该支架失效的主要原因。分析使用Hyperworks软件进行计算求解,采用模态法进行频响分析。

模态分析

1.有限元模型建立

为准确模拟排气管支架在整车中的振动情况,建模时需要加上整个车架和排气后处理系统。车架和排气后处理系统由钣金件和铸件构成,钣金件在建模时直接抽取中面,铸件采用1阶四面体单元,车架网格尺寸、排气后处理系统网格尺寸和连接建模均参考企业建模标准。整个系统中的胶块及波纹管用弹簧单元模拟,发动机总成的总质量采用质量点形式加载。由于后处理系统内部结构比较复杂,网格划分时需要进行适当简化,舍弃一些特征,最终的模型质量要确保和实物一致。

模态分析一般分为自由模态分析和约束模态分析,这里采用约束模态分析,能够更准确地反映排气系统在整车中的振型情况。约束车架前后板簧吊耳安装点位置的X、Y及Z方向移动自由度,如图2所示。

图2 排气系统模态分析有限元模型

2.分析结果

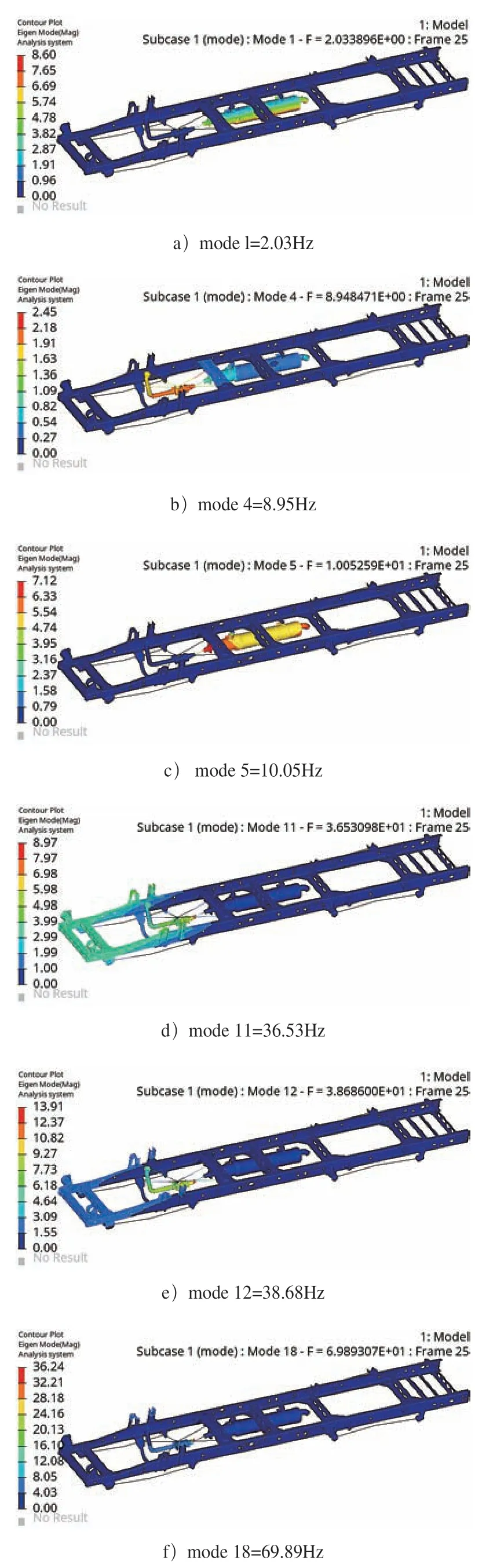

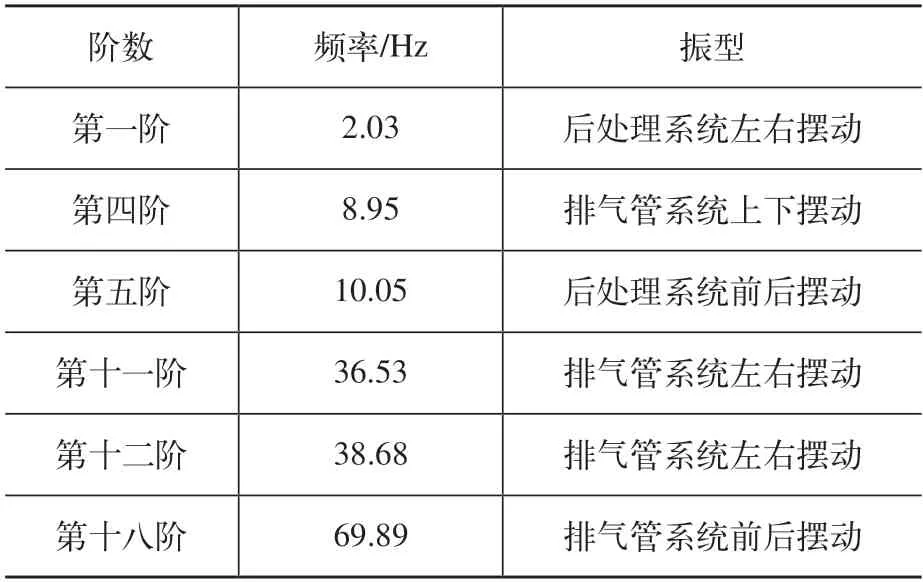

将模态分析结果中与排气系统相关的识别出来,结合振型的描述见表1,模态云图如图3所示。

图3 排气系统模态云图

表1 模态结果

根据模态分析的振型及模态应力分布,结合排气管支架开裂位置可以初步判断,支架的失效是由系统前后振动引起。排气系统的前后摆动模态出现在69Hz以后,其中低于36Hz的模态基本上为后处理系统局部模态。

车架端激励频响分析

如前所述,排气系统的激励载荷来源于两部分:路面激励和发动机激励,为了识别这两种激励对排气系统支架的应力响应影响,分别进行车架端激励频响分析和发动机端激励频响分析。

考虑路面激励导致排气管支架失效的可能性,在车架端施加激励。模型约束车架板簧中心处的X、Y及Z方向移动自由度,在车架板簧中心处分别施加X、Y及Z三个方向的激励,激励大小为9800mm/s2。考虑轮胎转动传递的路面激励频率范围,分析时激励范围为5~30Hz。

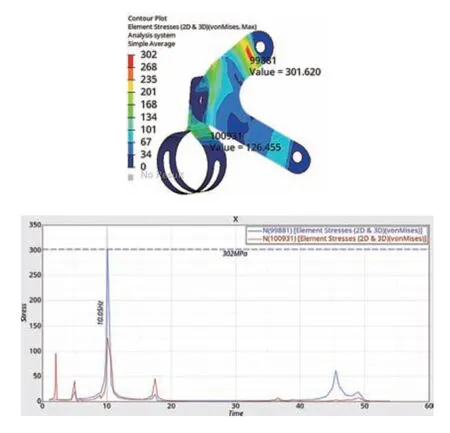

查看分析结果,输出排气管捆带处频响应力最大点(ID,100931)和排气管支架频响应力最大点(ID,99881)的频响应力曲线。

X方向激励时,频响应力在10.05Hz时出现最大峰值,峰值出现在排气管支架开裂位置。查看10.05Hz时的模态结果,振型为后处理系统前后摆动,可以判定排气管支架出现频响应力峰值是由后处理系统的前后摆动引起的,峰值应力为302MPa。

图4 车架端X方向激励时排气管支架频响应力

在频响分析中,峰值应力的大小跟阻尼系数关系较大,由于阻尼系数很难准确测量,一般根据经验值给出,也可以根据分析规范形成分析经验。为了确认车架端X方向激励时的系统危险点,同时输出消声器吊架频响应力最大点(ID,458731)与排气管支架频响应力最大点(ID,99881)的频响应力曲线(见图5)。从结果中可以看出,在10.05Hz时消声器吊架频响应力远远大于排气管支架频响应力,但是消声器吊架在实际可靠性试验中并没有损坏,故排除排气管支架开裂是由于车架端X方向激励引起。

图5 车架端X方向激励时消声器吊架和排气管支架频响应力

Y方向激励时,频响应力在2.03Hz时出现最大峰值(见图6),峰值出现在排气管捆带折弯位置。捆带在实际可靠性试验中并没有损坏,故排除排气管支架开裂是由于车架端Y方向激励引起。

图6 车架端Y方向激励时排气管支架频响应力

Z方向激励时,频响应力在8.95Hz时出现最大峰值(见图7),峰值出现在排气管捆带折弯位置。捆带在实际可靠性试验中并没有损坏,故排除排气管支架开裂是由于车架端Z方向激励引起。

通过分析车架端X、Y和Z三个方向频响应力结果可知,车架端激励不是引起排气管支架失效的主要原因。

发动机端频响分析

考虑发动机振动导致排气管支架失效时,需在发动机质心位置施加激励。模型约束发动机质心位置X、Y及Z方向移动自由度,在发动机质心位置施加X、Y及Z三个方向的激励,激励大小为9800mm/s2,根据发动机转速计算,频响分析中激励范围为25~120Hz。

按照上节分析结果查看思路,输出排气管捆带频响应力最大点(ID,11513)和排气管支架频响应力最大点(ID,12496)分别在X、Y、Z激励方向下的频响应力曲线,如图8~图10所示。

图9 发动机端Y方向激励时排气管支架频响应力

图10 发动机端Z方向激励时排气管支架频响应力

由频响应力曲线可以看出,X方向激励时,频响应力在69.4Hz时出现最大峰值,峰值出现在排气管支架开裂位置,与失效位置吻合;Y和Z方向激励时,频响应力在38.68Hz时出现最大峰值,峰值出现在排气管捆带上。由此可以得出:发动机X方向激励引起的振动为排气管支架失效的主要原因,按照相同的分析方法,可设计新的排气管支架,对比分析支架的频响应力曲线,可有效避免后期支架的失效问题。

结论

针对某商用车排气管支架失效问题,对整个系统进行了模态分析和频率响应分析。通过模态分析得到各系统振型,初步判断排气管支架失效原因。进而根据排气系统中间波纹管软连接的特点,提出了分别从车架端激励和发动机端激励两个方面进行频率响应分析的方法。通过对结果分析得到发动机端X方向激励时,出现的最大频响应力与失效位置相符,得出排气管支架失效的主要原因来源于发动机激励。为后续该支架的设计与改进提供了理论基础,具有一定的指导意义。

由于频响分析中,假设结构本身的模态与激励频率固定振幅进行耦合分析,但是实际激励载荷的振动幅值是时刻变化的,模态吻合如果振动幅值非常小的情况下,考虑阻尼的影响,结构不一定会激起响应的模态振型,因此,频响分析用来判定结构的失效并不是最完美的方法。下一步计划测量车架端和发动机端的可靠性试验路试振动信号数据,依据采集的信号对结构进行振动疲劳分析,能够进一步确定危险位置的应力水平,从而为设计出更加合理的结构打下基础。