乙烯基树脂复合材料湿热老化性能研究

范 路 ,张 瑾 ,李 风 ,杨成瑞 ,胥成亮

(1 中国石油化工股份有限公司胜利油田分公司技术检测中心,山东东营 257000;2 中国石油化工股份有限公司胜利油田检测评价研究有限公司,山东东营 257000;3 北京化工大学,北京 100029)

在湿热环境下,水分子的扩散引起材料内部的膨胀应力,温度则引起相应的热应力。膨胀应力、水分子的扩散和热应力三者协同作用,引起复合材料的几何约束,进而导致了材料内部残余应力的产生[1-3]。本质上说,环境的作用引起纤维与基体间性能的不匹配,使残余应力在很小的范围内形成。另外,湿热环境同样会通过水解反应和化学反应等方式,使界面产生渗透压,造成界面性能的弱化;而化学降解也会造成基体和纤维性能的下降。水可通过以下途径进入复合材料:①通过纤维-基体间的界面(毛细作用);②通过树脂基体扩散;③通过复合材料中的裂纹和孔洞。其中毛细作用比扩散更突出,有实验表明,水通过纤维与基体界面的扩散速率比通过无气孔树脂浇铸体的扩散速率要快450倍之多。对于第三种途径,其作用主要取决于材料中裂纹和孔洞的尺寸和分布,还取决于材料所受的应力。通常复合材料吸湿仅限于基体吸湿,玻璃纤维或石墨纤维只吸很少量的水,但玻璃纤维易产生应力腐蚀裂纹,尤其是在水中[4-5]。本文以乙烯基树脂复合材料层合板为研究对象,研究80℃湿热老化条件对于材料性能产生的影响,为复合材料在湿热条件下的实际应用提供指导性意见。

1 实验部分

1.1 原材料

树脂:乙烯基树脂430LV,金陵力联思树脂有限公司;固化剂:过氧化甲乙酮V388,阿克苏诺贝尔涂料(天津)有限公司;促进剂:异辛酸钴,济南鑫友树脂制品有限公司;玻璃纤维毡:400-1000 EWR,邢台金牛玻纤有限责任公司。

1.2 样品制备

采用手糊成型工艺制备乙烯基树脂复合材料。树脂:固化剂:促进剂按照100:1:1的体积比混合均匀并且经过除气泡后备用。玻璃纤维毡经裁剪逐层放入成型模具内,每层均涂覆适量的树脂混合液。常温下固化48 h后进行脱模,成型后的复合材料经过切割得到拉伸、弯曲测试样条。需要用树脂对其进行封边后,进行后续老化测试。

1.3 仪器与设备

数显分析天平,中国华超科技数码有限公司;电热恒温数显水浴锅,中国博纳科技有限公司;万能试验机:高铁检测仪器有限公司,300KN;动态力学性能测试仪:迈特韦伯仪器有限公司,DMA500;钨灯丝扫描电子显微镜:英国蔡司有限公司,EVO15。

1.4 性能测试表征

设置80℃水浴湿热老化条件,进行加速老化试验,设置3、7、14、21、28、35、42 d共7个老化周期,对老化后复合材料的质量、静态力学性能、动态力学性能、微观断面等方面进行分析。

1.4.1 质量变化测试

取出老化后的样品,常温下放置一周后,称量其质量,对质量变化率进行表征。

1.4.2 力学性能测试

拉伸性能测试按照GB/T 1447-2005进行,拉伸速度为10mm/min;弯曲性能测试按照GB/T 1449-2005进行,加载速率为10mm/min,为保证拉伸、弯曲数据的有效性,每组进行5组平行试验。

1.4.3 动态力学性能测试

采用拉伸模式进行动态力学性能测试,扫描温度范围为20~300 ℃,升温速率2℃/min,加载频率1Hz与10Hz。

1.4.4 微观形貌表征

对拉伸断面进行喷金处理90s后,放于扫描电子显微镜中,抽真空后在5kV的加速电压下对复合材料断面形貌进行观察。

2 结果与讨论

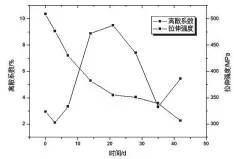

2.1 质量变化分析

图1为复合材料层合板不同老化周期质量变化率曲线,可以看出,复合材料的吸水过程基本符合菲克定律,前期吸水明显,随着过程的不断进行,吸水达到饱和。乙烯基复合材料湿热老化前期0~7 d的时间内,复合材料的质量变化明显,老化7d后,质量变化率达到了0.15%,随着老化时间的不断延长,吸湿过程趋于平缓,并于21d达到平衡,但是随着老化的不断进行,复合材料内部缺陷增多,给予了水分子更多的填充空间,因此复合材料的质量变化率进一步提高。水分子主要进入复合材料内部的缺陷、气泡处,此外还可以进入树脂中的自由体积,随着这些部位的不断填充,复合材料的吸水逐渐达到饱和。

图1 乙烯基复合材料质量变化率曲线Fig.1 The mass change rate curve of vinyl composite material

2.2 力学性能分析

2.2.1 拉伸性能

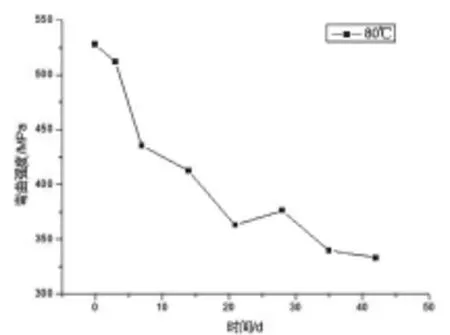

图2为不同老化周期乙烯基复合材料拉伸强度变化曲线,从中明显地可以看出,随着老化的不断进行,拉伸强度呈现不断下降的趋势。未老化试件的拉伸强度为508MPa,老化21d时,拉伸强度下降到355MPa,当老化42d时拉伸强度仅为306MPa,强度保留率为60%,体现出了湿热环境对于拉伸强度产生的不利影响。湿热环境中,水分不仅会对树脂产生影响,水分还会沿着树脂与纤维之间的界面进入复合材料内部,从而对材料的力学强度产生不利影响,对于乙烯基树脂复合材料,其拉伸强度主要由界面以及纤维决定,由于纤维性质稳定,强度的下降主要是由于界面受到的损伤造成的。此外,强度的下降是不断进行的,说明复合材料受到不可逆损伤,并且程度不断加深,这与质量变化趋势有些许不同。除了拉伸强度,湿热老化对于材料强度的离散系数基本不产生影响,老化21d时,材料的离散系数最大,为10%,湿热对于材料产生的影响是不相同的,材料受损伤程度不同,这可能与材料的厚度密切相关,需要进一步的验证。

图2 拉伸强度变化图Fig.2 Graph of tensile strength change

2.2.2 弯曲性能

图3为复合材料弯曲强度随老化时间变化图,弯曲强度下降趋势明显。未老化试件的弯曲强度为527MPa,老化42d后,强度仅为333MPa,强度保留率为63%。与拉伸强度变化趋势相似,前期强度下降明显,老化21d后,强度趋于稳定。复合材料弯曲破坏不仅与界面相关外,还与树脂密切相关,树脂在湿热条件下,水分不断进入内部自由体积,随着时间的不断延长,树脂基体性质发生变化,对材料力学性能产生不利影响。

图3 弯曲强度变化图Fig.3 Bending strength change graph

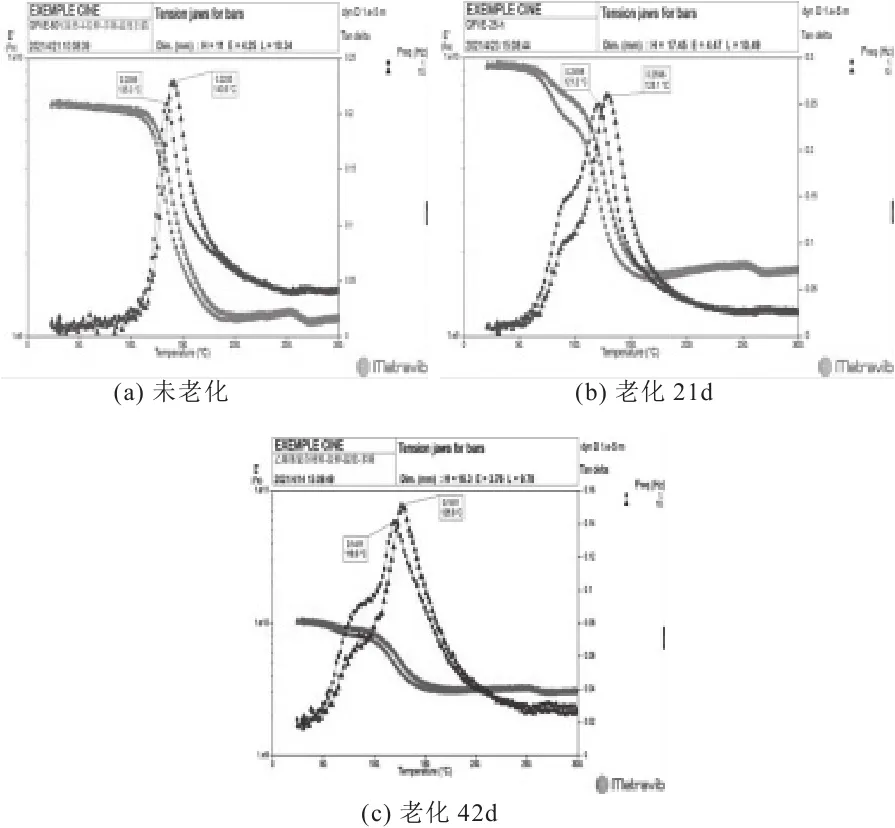

2.3 动态力学性能分析

图4为未老化、老化21d、老化42d后复合材料的DMA数据图。测试过程中,我们采用不同加载频率对其进行测试,在不同频率下,复合材料的玻璃化转变温度不同,并且频率越高,玻璃化温度越高,这是由于分子链段的运动跟不上频率的变化造成的。我们选取1Hz的加载频率进行分析。

图4 试样DMA数据图Fig.4 DMA data diagram of samples

未老化复合材料的玻璃化温度为135.3℃,老化21d后,复合材料的玻璃化温度降为121.2℃,老化42d后下降为118.9℃,这是由于水分的进入使得树脂基体塑化,表现为玻璃化转变温度的降低,并且由于湿热老化的影响,复合材料的损耗因子峰值发生了下降,都体现出湿热老化条件对于复合材料动态热力学性能产生的不利影响。

2.4 拉伸断面微观分析

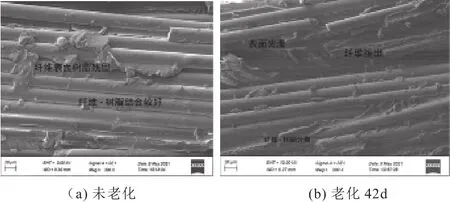

图5为乙烯基复合材料未老化和老化42d试样的拉伸断面SEM图。

图5 试样拉伸断面扫描电子显微镜图Fig.5 Scanning electron microscope image of stretched section

从图5可以看出,对于未老化试件,纤维表面具有较多树脂颗粒残留,并且纤维拔出情况较少。老化42d后,出现较多纤维拔出,并且拔出后的纤维表面光滑。不仅如此,还出现了界面脱粘现象,纤维与树脂出现了分离,体现出湿热老化条件对于复合材料界面产生的不利影响。水分能够沿着纤维与树脂之间的界面以更快的速度进行传播,随着时间的延长,水分可以与界面处的树脂分子发生反应,破坏与纤维之间的分子键;此外,温度的存在,由于纤维与树脂之间膨胀系数的不同,界面产生应力,界面处产生剥离,造成界面处的损伤,从而影响复合材料的拉伸、弯曲强度。

3 结论

(1)湿热老化条件下,复合材料的质量不断发生变化并且前期变化更为明显,21d时基本达到吸湿平衡,平衡吸水率为0.19%。

(2)扫描电子显微镜结果表明,湿热老化对于复合材料的界面带来了破坏,出现了界面剥离情况,并且断面更为光滑。

(3)湿热老化条件对复合材料的拉伸、弯曲强度均产生了不利影响,老化42d后,拉伸强度保留率为60%,弯曲强度保留率为63%,这是由于湿热老化对于界面造成的损伤引起的。

(4)湿热老化后,复合材料由于水分产生的塑化效应,玻璃化转变温度由135.3℃下降为118.9℃,并且损耗因子峰值明显下降,体现出湿热条件对于复合材料动态热机械性能产生的不利影响。