盘式电动机壳体零件加工工艺

翟方彤,石煜琳,郭捷立,叶雅怡,谭诗语,温树彬,杨勇

1.广东技术师范大学 广东广州 510450

2.广东省机械技师学院 广东广州 510450

1 序言

盘式电动机又称碟式电动机,具有结构紧凑、振动噪声小、功率和转矩密度高等优点。其基本结构大致可分为沿轴向分布的转子组件和定子组件,以及底座和壳体,其定子通常为线圈,转子为附有永磁体的圆盘[1]。盘式电动机外形扁平、轴向尺寸短,可以在局限的空间内发挥作用[2],比如电动自行车、智能家电及电动发电机组等领域。盘式电动机还可分为无铁芯和有铁芯两种,其中盘式永磁电动机推进了轴向磁通电动机的发展[3]。传统电动机往往体积较大,轴向尺寸也较大,同时耗能较高,较难达到工作精度要求,这些问题极大地限制了电动机的工作场合及性能[4]。与传统电动机相比,使用盘式电动机可以极大程度地降低能源消耗,达到节能减排的效果,同时能提高电动机的工作效率,大大发挥其工作性能和利用率[5]。

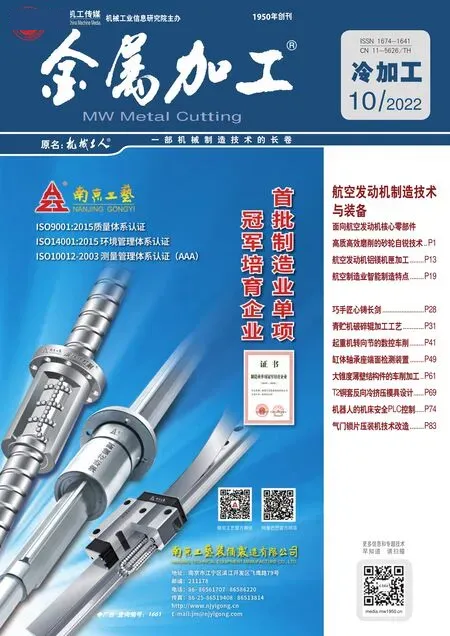

图1为盘式电动机壳体零件,作为盘式电动机部件的安装架,其在电动机中起固定、散热和隔音等作用,其结构设计及加工精度都会影响到盘式电动机的精度、质量和工作性能。

图1 盘式电动机壳体零件

2 盘式电动机壳体零件加工要求分析

盘式电动机壳体零件结构较简单,机械加工技术要求不高。其中f21mm槽的表面粗糙度值Ra=1.6μm,f8mm通孔的表面粗糙度值Ra=1.6μm。依据表面粗糙度的不同,可以采用不同的加工方式。加工时,定位基准要选择好,零件部分端面要进行倒角。

3 壳体零件毛坯的选择

3.1 毛坯用料及类型选择

铝合金具有密度低、质量轻和强度高等诸多优点,其中6061铝合金品质较高,是以铝为基体添加一定量其他合金元素的铝合金,由于其具有强度更高、加工成形后不易变形及抗氧化性能好等优良性能,能够满足电动机壳体所需性能,因此选用材料为6061铝合金的毛坯。

3.2 毛坯尺寸及形状的选择

为节省材料用量,在节约成本的同时保证加工质量,加工前需选用合适尺寸的毛坯。根据盘式电动机壳体零件图样可知,应选择圆柱体毛坯。径向最大轮廓尺寸为凸台与圆心的距离加上外圆半径,即50.5+88/2=94.5(mm)。轴向最大轮廓尺寸为10.8mm。为保证毛坯有足够的加工余量,同时尽可能节省材料,可选择直径为100mm、厚度为15mm的圆柱状毛坯进行加工。

4 拟定工艺路线

4.1 确定定位基准

盘式电动机壳体为轮盘薄壁类零件,其加工分为粗加工、半精加工和精加工共3个阶段。选择f8mm孔为设计、测量和装配基准。以同一孔作为设计、装夹和测量基准,可以避免因基准不同导致的误差,从而极大程度地满足盘式电动机壳体零件的加工精度要求[6]。在精加工时,可使用已经加工过的表面作为定位基准。在粗铣和精铣内孔时,选择外圆面为定位基准。

4.2 零件表面加工方法

壳体零件的需加工表面较多,有左右端面、通孔、锥形槽、凸台及4个螺纹孔等。根据各个表面的形状尺寸、表面粗糙度和加工精度等级要求的不同,所使用的加工方法也不同。通过查阅相关资料,同时根据经验,即可选择出各表面所适用的加工方法[7]。

4.3 机械加工工序

盘式电动机壳体加工的工艺路线如下:首先对毛坯进行上半部分的粗铣加工,铣削掉上表面的毛坯料,从而得到f88mm的外圆和宽度为30mm的凸台;然后铣削下壳上半部分的内槽,在f88mm外圆上得到了宽度为0.95mm、高度为3mm、直径为86.1mm的沿边槽,并且粗铣和精铣得到直径为72mm的凹槽,粗车和精车得到103°的锥面;接着对锥面内的凹槽进行粗铣和精铣,得到f21mm的槽和f8mm的通孔;最后铣去30mm凸台的多余部分,从而得到外轮廓的凹槽。

转换工件面,用与壳体相适应的夹具进行固定,铣削掉余量毛坯后,可以对f72mm凹槽轮廓4个孔位进行粗铣和精铣;接着粗车、半精车和精车103°锥面;最后铣削掉剩余部分的毛坯,同时按照图样尺寸分别在4个孔位钻M3孔。之后对工件进行后处理,加工完成。盘式电动机壳体机械加工工序内容及工艺参数见表1。

表1 盘式电动机壳体机械加工工序内容及工艺参数

5 确定工序尺寸

盘式电动机壳体上2个标注公差的尺寸表面都需要在机床上进行多次加工,从而达到其尺寸公差标定的要求和一定的表面粗糙度。按照图样所要求的参数,通过正确的加减运算可计算出每道工序的工序尺寸[8]。盘式电动机端盖标注公差尺寸的表面的总加工余量、工序双边余量、工序尺寸及表面粗糙度具体数值见表2。

表2 加工余量、工序尺寸及表面粗糙度

在零件图中盘式电动机壳体的轴向尺寸公差暂未标注,即说明对于壳体的轴向尺寸精度要求较小,可以不用工艺尺寸链的计算方法得出该部分的公差及工序尺寸。在数控机床将毛坯两面进行加工时,其车削的总加工车削余量为毛坯的长度减去盘式电动机壳体的轴向尺寸,得出总加工车削余量为15-10.8=4.2(mm),此余量分布到两次毛坯面铣削的加工工序中,第一次切除1.5mm,第二次切除2.7mm。可得出第一次加工后的剩余尺寸为15-1.5=13.5(mm),第二次加工后的尺寸为13.5-2.7=10.8(mm)。

由零件图样可以看出,壳体f86.1+0.0250mm沿边槽和f8+0.025+0mm通孔的尺寸精度要求都较高,需要采用粗铣、半精铣和精铣共3道工序进行加工。

6 加工设备与刀具的选用

由于工件为非圆周对称零件,为保证只使用一台机床完成加工,减少换刀时间及安装工件的次数,从而提高生产效率,同时不浪费机床能源消耗,因此使用车铣复合数控机床进行加工,可满足工件车削、铣削工艺要求。它对于轮廓形状不对称的工件较为合适,能满足工件的车削、钻孔等要求,同时对于工艺装夹和夹具的要求较为合适[9,10]。

加工前根据工件及其工艺选择合适的刀具,粗铣f72mm凹槽时使用f10mm铣刀,精铣时使用f5mm铣刀。铣削f22mm凹槽时使用f2mm铣刀,铣削f8mm通孔使用f5mm铣刀。

7 加工与检测

在设备处于待加工的状态下,工作人员准备好所需工件,依照前述加工步骤和方法进行加工。根据要求加工完成后,使用精度测量工具对工件尺寸及精度进行检测,均合格。盘式电动机壳体零件实物如图2所示。

图2 盘式电动机壳体零件实物

8 结束语

本文对新型盘式电动机壳体零件图样及其加工工艺进行分析和说明,根据其特点、尺寸和参数等选择合适的毛坯材料及加工工序,同时选用合适的机床和刀具进行加工,得到符合尺寸精度要求和使用要求的新型盘式电动机壳体零件。工艺科学可行,工件精度合格,有助于新型节约资源、高工作效率盘式电动机的设计和投入使用,使电动机真正实现绿色节能。